Область применения

Изобретение относится к литейному производству и предназначено для изготовления сложнопрофильных изделий, в том числе автомобильных колес или их частей, с повышенными уровнем механических свойств и служебными характеристиками. Изготовление сложнопрофильных изделий, в частности автомобильных колес, горячей объемной штамповкой является экономически невыгодным. Поэтому на современном этапе во всем мире в серийном производстве детали типа автомобильных колес получают, в основном, посредством литья. Однако, какими бы точными и современными не были способы литья, детали, полученные горячей объемной штамповкой, значительно превосходят их по качеству. Поэтому проблема повышения уровня механических свойств и служебных характеристик изделий при изготовлении их литьем является весьма актуальной. Для решения этой проблемы используется жидкая штамповка, совмещенная с обработкой давлением.

Известный уровень техники

Известен совмещенный способ литья и обработки давлением [1], включающий заливку жидкого металла в форму, охлаждение металла до достижения им твердожидкого состояния и наложение давления. При этом в процессе охлаждения металл обрабатывают ультразвуком, контролируя скорость прохождения ультразвуковых волн через металл. Наложение давления осуществляют при достижении этой скоростью величины, равной 0,85-0,95 скорости распространения ультразвуковых волн в данном металле при комнатной температуре.

Обработка металла давлением осуществляется в момент, когда усилия деформации минимальны, что определяется по скорости прохождения ультразвуковых волн через металл. В способе используется физический эффект изменения скорости распространения ультразвука в зависимости от плотности вещества, которая, в свою очередь, зависит от его температуры. При охлаждении жидкого металла жидкая фаза постепенно заменяется твердой, начинается формирование кристаллической структуры, плотность материала возрастает, скорость прохождения ультразвуковых волн увеличивается.

Наиболее благоприятным периодом для горячей пластической деформации заготовки является период, когда скорость прохождения ультразвуковых волн составляет 0,85-0,95 скорости распространения этих волн в данном материале при комнатной температуре. При меньших скоростях твердой фазы недостаточно и вследствие этого невозможно получить изделие заданной формы. При больших скоростях материал близок к полному затвердеванию, что ведет к образованию литейных дефектов и снижению качества изделия.

Преимуществом предлагаемого способа является то, что с высокой точностью устанавливается временной период наибольшей технологической пластичности материала заготовки, определяющейся (с точки зрения электронной теории металлов) изменениями интенсивности и характера связи между атомами тела в твердом и жидком состояниях.

Кроме того, осуществление горячей деформации литой заготовки в период, когда ее кристаллический каркас не приобрел жесткости охлажденного тела, микроликвационные процессы, образование и выделение по зернограничному рисунку охрупчивающих интерметаллидных и неметаллических фаз не завершены и, следовательно, нет существенных различий в пластичности тела зерна и его границы следует рассматривать как активное вмешательство в процесс кристаллизации, способное кардинально повысить свойства готовых изделий. Этот вывод следует из того, что, во-первых, под воздействием внешнего давления осуществляется принудительное перемещение жидкой фазы в кристаллизующемся металле, приводящее к разрушению первичных и вторичных ветвей дендритов, а это, в свою очередь, способствует образованию однородной мелкодисперсной структуры. Во-вторых, принудительное вдавливание жидкой фазы в каркас дендритов благоприятствует ускорению их роста за счет подпитки маточным расплавом и способствует залечиванию микропор, устраняя дефекты газоусадочного происхождения.

Однако способ отличается сложностью осуществления и, кроме того, не может быть использован при изготовлении деталей, имеющих значительные перепады по площади поперечного сечения и, следовательно, различную скорость затвердевания на различных участках.

Вместе с тем, несмотря на залечивание микропор и устранение дефектов газоусадочного происхождения в изделии не происходит улучшения механических свойств до состояния, характерного для горячештампованных деталей.

Известен способ жидкой штамповки [2], включающий заливку металла в матрицу, кристаллизацию металла под давлением и окончательное формообразование под повышенным давлением. Повышенное давление прикладывают ранее полного окончания кристаллизации металла к локальным участкам с выдавливанием металла в упрочняемые зоны отливки до достижения в них пластической деформации ε≥0,7...0,8.

Способ реализуется следующим образом. Заливают в матрицу точную дозу металла. Четырьмя пуансонами прикладывают давление, выдерживают деталь под этим давлением в течение времени, достаточного для образования 75-80% твердой фазы металла в заготовке. Причем два пуансона перемещаются за это время на величину h, компенсируя усадочные процессы при затвердевании. Затем к одному пуансону прикладывают увеличенное давление, под действием которого происходит дальнейшее перемещение данного пуансона на величину hε, при этом другие пуансоны принудительно возвращаются в исходное положение. В зонах под этими пуансонами наблюдается пластическая деформация ε≥0,7...0,8.

На отдельных весьма незначительных участках детали, подвергнутых пластической деформации, имеет место повышение механических свойств.

Способ предназначен для изготовления деталей корпусного типа с бобышками и ребрами и не может быть использован при изготовлении деталей, имеющих значительные перепады по площади поперечного сечения и, следовательно, различные скорости затвердевания на различных участках. В частности, к таким деталям относятся автомобильные колеса, имеющие массивную центральную и развитую по площади тонкостенную периферийную части.

Известен способ изготовления изделий [3] с использованием жидкой штамповки и прессования при одновременном протекании процессов кристаллизации и пластической деформации.

Под действием высокого давления и быстрого охлаждения в металлической форме газы, растворенные в сплаве, остаются в твердом растворе, повышается однородность сплава в результате уменьшения степени развития ликвационных процессов, усадочные поры принудительно заполняются жидким сплавом. В результате отливка получается плотной, с мелкокристаллической структурой и высокими физико-механическими свойствами.

Структура отливки зависит от технологических параметров процесса. Температура пресс-формы в момент заливки в нее расплава в значительной степени определяет скорость кристаллизации, а следовательно, средний размер и форму кристаллов в отливке. При заливке в холодную пресс-форму будет формироваться столбчатая структура, которая может распространяться на все сечение отливки. Повышение давления прессования (при прочих равных условиях) приводит к измельчению структуры отливки в результате изменения условий теплообмена и термодинамических параметров кристаллизации, а также в результате механического воздействия пуансона на растущие кристаллы. При штамповке затвердевающей отливки кристаллы частично дробятся, образуя дополнительные зародыши кристаллизации, наиболее сильно это проявляется в области интенсивной деформации заготовки.

Способ осуществляется за два этапа. На первом этапе расплав заливают в графитовую, керамическую форму или кокиль из жаростойкой стали или сплава, где он подстуживается до образования корки по всей периферии. В этой же форме твердо-жидкую заготовку, представляющую собой неоднородную композицию, состоящую из закристаллизовавшейся оболочки некоторой толщины (корки) и жидкой сердцевины, транспортируют на позицию прессования. На втором этапе твердо-жидкую заготовку помещают в штамп и деформируют.

Температура поверхностного слоя твердо-жидкой заготовки соответствует температуре горячей объемной штамповки для данного сплава, а температура поверхности раздела твердой оболочки и жидкой сердцевины - температуре солидуса сплава. Скорость продвижения фронта кристаллизации зависит от температуры расплава при заливке и интенсивности теплопередачи через корку и кокиль в окружающую среду.

Способ предназначен для изготовления достаточно простых по конструкции изделий. Для сложнопрофильных изделий типа автомобильных колес не представляется возможным получение промежуточной твердожидкой заготовки и ее дальнейшая пластическая деформация, т.к. кристаллизация в периферийной достаточно тонкостенной части идет очень быстро и охватывает за короткий отрезок времени весь объем периферийной части. Хотя, если говорить об изделиях типа автомобильных колес, то именно периферийная часть (реборда), являясь наиболее нагруженной в эксплуатации (значительные ударные нагрузки), нуждается в улучшении механических свойств.

Задача изобретения - повышение качества сложнопрофильных изделий, имеющих значительные перепады по площади поперечного сечения различных частей, в частности центральной и развитой по площади относительно тонкостенную периферийную часть, типа автомобильного колеса, или имеющих часть, удаленную от места заливки расплава, при их изготовлении способом, совмещающим жидкую штамповку и горячую деформацию. При этом возможно повышение качества практически до уровня горячештампованных, по крайней мере, в наиболее ответственных частях изделия.

Также задачей изобретения является дальнейшее повышение качества изделия за счет дополнительных приемов способа.

Дополнительной задачей изобретения является повышение экономичности способа за счет упрощения технологических приемов.

Поставленная задача решается тем, что способ изготовления изделий с использованием жидкой штамповки и горячей деформации, включающий кристаллизацию металла или сплава под давлением и горячую пластическую деформацию, по крайней мере, часть которой совмещена с кристаллизацией, отличается тем, что при изготовлении сложнопрофильных изделий, имеющих перепады по площади поперечного сечения частей изделия и/или периферийную часть, удаленную от места заливки металла или сплава, значение давления при кристаллизации выбирают равным Р, а скорость и температуру деформации, соответственно,  и Т, где Р,

и Т, где Р,  и Т - параметры процесса пластической деформации в режиме сверхпластичности для данного металла или сплава, при этом набор давления до значения Р осуществляют в течение времени t от момента подвода пуансона к зеркалу расплава до начала кристаллизации в части изделия, имеющего наименьшую площадь поперечного сечения и/или наиболее удаленного от места заливки расплава, при этом температуру штампа выбирают из двух условий, во-первых, обеспечивающей пластическую деформацию в режиме сверхпластичности, а во вторых, с учетом температуры расплава, обеспечивающей сохранение металла или сплава в жидком состоянии в течение времени t.

и Т - параметры процесса пластической деформации в режиме сверхпластичности для данного металла или сплава, при этом набор давления до значения Р осуществляют в течение времени t от момента подвода пуансона к зеркалу расплава до начала кристаллизации в части изделия, имеющего наименьшую площадь поперечного сечения и/или наиболее удаленного от места заливки расплава, при этом температуру штампа выбирают из двух условий, во-первых, обеспечивающей пластическую деформацию в режиме сверхпластичности, а во вторых, с учетом температуры расплава, обеспечивающей сохранение металла или сплава в жидком состоянии в течение времени t.

Поставленная задача решается также, если:

- при осуществлении способа используют гидропресс, обеспечивающий скорость деформации в интервале 10-4-10-2c-1, причем скорость в данном интервале выбирают тем больше, чем выше температура деформации;

- осуществляют выдержку под давлением в течение времени, обеспечивающего при заданной скорости пластическую деформацию, необходимую для устранения дефектов типа несплошностей, и окончательного формообразования, как правило, не менее 60 секунд;

- при изготовлении изделий, имеющих значительные перепады по площади поперечного сечения частей изделия, температуру расплава понижают до значения, удовлетворяющего условию обеспечения минимальной разности по времени кристаллизации металла или сплава в этих частях;

- при изготовлении изделий, имеющих развитую по площади в осевом направлении периферийную часть типа стаканов, используют метод обратного выдавливания;

- при изготовлении изделий, имеющих центральное отверстие типа автомобильного колеса, на месте отверстия оставляют технологическую перемычку, впоследствии удаляемую посредством механической обработки с оформлением центрального отверстия;

- осуществляют дополнительную локальную пластическую деформацию технологической перемычки в режиме сверхпластичности, при этом толщину перемычки выбирают обеспечивающей возможность такой деформации;

- на перемычку воздействуют непосредственно пуансоном;

- на перемычку воздействуют через вставку, выполненную из алюминиевого сплава, впоследствии удаляемую вместе с технологической перемычкой;

- на перемычку воздействуют через вставку, выполненную из стали, впоследствии удаляемую вместе с технологической перемычкой;

- при изготовлении изделий с развитой периферийной частью типа автомобильного колеса осуществляют дополнительную пластическую деформацию периферийной части изделия раскаткой в режиме сверхпластичности;

- раскатку проводят сразу после жидкой штамповки без дополнительного нагрева;

- используют инструмент, на который нанесено покрытие следующего состава, вес.%: парафин 20%; графит 10%; керосин 70%;

- при изготовлении изделий с развитой периферийной частью, имеющей поднутрения, используют сборно-разборный инструмент, а готовое изделие извлекают из штампа после освобождения поверхности указанной части изделия.

Как было отмечено выше, при анализе известного уровня техники в изделиях, имеющих значительные перепады по площади поперечного сечения различных частей или развитые по площади периферийные части, как правило, удаленные от места заливки металла или сплава, или когда в изделиях имеют место оба этих фактора, кристаллизация по времени идет весьма неравномерно. Кроме того, в указанных частях кристаллизация идет очень быстро.

Использование предлагаемых технологических приемов приводит к тому, что при наличии жидкой фазы в частях изделия, имеющих наибольшую площадь поперечного сечения и/или находящихся вблизи места заливки металла или сплава, в частях изделия с относительно малой площадью поперечного сечения и/или удаленных от места заливки идет процесс пластической деформации, совмещенный с кристаллизацией под давлением, переходящий далее в процесс "чистой" пластической деформации. По аналогии с [3] под действием высокого давления Р и быстрого охлаждения в штампе газы, растворенные в сплаве, остаются в твердом растворе, повышается однородность сплава в результате уменьшения степени развития ликвационных процессов, усадочные поры принудительно заполняются жидким сплавом. В результате отливка получается плотной, с мелкокристаллической структурой и высокими физико-механическими свойствами.

Повышение давления прессования приводит к измельчению структуры отливки в результате изменения условий теплообмена и термодинамических параметров кристаллизации, а также в результате механического воздействия пуансона на растущие кристаллы. При штамповке затвердевающей отливки кристаллы частично дробятся, образуя дополнительные зародыши кристаллизации; наиболее сильно это проявляется в области интенсивной деформации заготовки.

Однако в отличие от [3] сочетание в изобретении определенных параметров давления Р, скорости деформации  и температуры Т, соответствующим режимам сверхпластичности, обеспечивает новый неожиданный результат, заключающийся в дальнейшем измельчении и улучшении структуры за счет релаксации внутренних напряжений, более однородного распределения частиц кремния и интерметаллидов и рекристаллизационных процессов. Новый неожиданный результат заключается также в совмещении в едином технологическом цикле процессов практически литья и деформации в режиме сверхпластичности. Традиционно для сверхпластической деформации необходима предварительная достаточно трудоемкая подготовка структуры в исходной заготовке, особенно литой. Пластическая деформация в режиме сверхпластичности при определенных Р,

и температуры Т, соответствующим режимам сверхпластичности, обеспечивает новый неожиданный результат, заключающийся в дальнейшем измельчении и улучшении структуры за счет релаксации внутренних напряжений, более однородного распределения частиц кремния и интерметаллидов и рекристаллизационных процессов. Новый неожиданный результат заключается также в совмещении в едином технологическом цикле процессов практически литья и деформации в режиме сверхпластичности. Традиционно для сверхпластической деформации необходима предварительная достаточно трудоемкая подготовка структуры в исходной заготовке, особенно литой. Пластическая деформация в режиме сверхпластичности при определенных Р,  и Т, а также наличии благоприятной структуры способствует практически полной компенсации дефектов газоусадочного происхождения. В результате в большей части изделия происходит повышение уровня механических свойств и эксплуатационных характеристик до уровня, свойственного для горячештампованных изделий.

и Т, а также наличии благоприятной структуры способствует практически полной компенсации дефектов газоусадочного происхождения. В результате в большей части изделия происходит повышение уровня механических свойств и эксплуатационных характеристик до уровня, свойственного для горячештампованных изделий.

Эти преимущества могут быть достигнуты и во всем изделии. Однако существуют изделия, конструкция которых предусматривает весьма значительные перепады по площади поперечного сечения. В таких случаях в месте, имеющем максимальное сечение, а также максимальный (из-за более длительной кристаллизации) размер зерен, типичный для литья, возможно неполное устранение дефектов газоусадочного происхождения. Технологические приемы, направленные на их устранение, приведены ниже.

Сущность изобретения далее дополняется, конкретизируется и развивается следующим образом.

Необходимые скорости деформации и возможность варьирования скоростями при изготовлении различных изделий из различных металлов и сплавов наилучшим образом обеспечивается использованием гидропресса.

Скорость деформации, умноженная на время деформации (выдержки под давлением), обеспечивает степень деформации, необходимую для компенсации усадочных процессов.

Однако непосредственно задать величину степени деформации не представляется возможным из-за сложности профиля изделия и различия по времени кристаллизации различных частей изделия. Поэтому целесообразно регламентировать время выдержки под давлением, а именно не менее 60 секунд. Пуансон перемещается за это время на некоторую величину за счет пластической деформации металла или сплава и компенсации усадочных процессов.

При изготовлении изделий, имеющих значительные перепады по площади поперечного сечения частей изделия, температуру расплава рекомендуется понижать до значения, удовлетворяющего условию обеспечения минимальной разницы во времени кристаллизации металла или сплава в этих частях. Конечно, обеспечивая с учетом температуры штампа сохранение металла или сплава в жидком состоянии втечение времени набора давления t. Как будет показано в примерах конкретного осуществления изобретения, в частности, при изготовлении автомобильного колеса диаметром 12 дюймов температура расплава выбрана в интервале 690-720°С. При более высокой температуре расплава в ступице наблюдались трещины. Температура штампа при этом не ниже 390°С. При более низкой температуре штампа металл невозможно сохранить в жидком состоянии в течение времени t.

Жидкая штамповка по схеме обратного выдавливания обладает рядом преимуществ, а именно

- путь залитого металла в несколько раз короче, чем при литье под давлением. Благодаря этому металл значительно меньше теряет свою текучесть;

- при выдавливании металла отсутствуют условия для захвата воздуха, так как металл заливается в открытую форму, вытесняя при этом объем воздуха, равный полному объему залитого металла.

При формообразовании методом выдавливания нет условий для образования завихрений и вызываемых ими потерь гидродинамического давления, т.е. причин, препятствующих металлу хорошо заполнять контуры формы в углубленных тонких полостях, металл движется вверх параллельно стенкам матрицы без лобовых ударов.

Для упрощения штамповой оснастки при изготовлении изделий, имеющих центральное отверстие, в том числе с использованием метода обратного выдавливания, целесообразно оставлять в месте отверстия технологическую перемычку, впоследствии удаляемую механической обработкой. Металл технологической перемычки может быть использован с пользой, а именно для ликвидации пор в центральной части изделия, которая в процессе кристаллизации находилась в наиболее неблагоприятных условиях для улучшения структуры металла или сплава. При этом на технологическую перемычку можно воздействовать непосредственно пуансоном. Но особенно эффективно на перемычку воздействовать через промежуточную вставку. При этом материал вставки запрессовывается в центральную часть изделия, помогая основному металлу или сплаву заполнить возникшие при кристаллизации несплошности. Вставка впоследствии полностью удаляется посредством механической обработки. Вставка может быть выполнена из алюминиевого сплава или стали.

Возможно дополнительная локальная деформация периферийной части раскаткой инструментом в виде ролика. Экономично при этом раскатку проводить сразу после основной деформации без дополнительного нагрева. Раскатка может быть направлена как на дальнейшее улучшение структуры, так и дальнейшее формообразование. При этом посредством основного способа получают промежуточную заготовку более простой формы.

Для получения чистой поверхности поковки необходима смазка штампа. Смазка предохраняет стенки штампа от приваривания металла, замедляет охлаждение слитка и тем самым дополнительно способствует образованию равноосной структуры, относительное замедление охлаждения слитка способствует более совершенному прохождению кристаллизации под давлением. Состав используемой смазки выбирался оптимальным, с учетом обоих агрегатных состояний металла или сплава.

При изготовлении изделий со сложнопрофильной поверхностью возникают затруднения при извлечении изделий из штампа. В таких случаях рекомендуется использовать сборно-разборный инструмент, например вставку из нескольких секций, устанавливаемую непосредственно в матрицу или обойму. Извлечение готового изделия производят, как правило, выталкивателем, при освобождении указанных поверхностей.

Описание чертежей

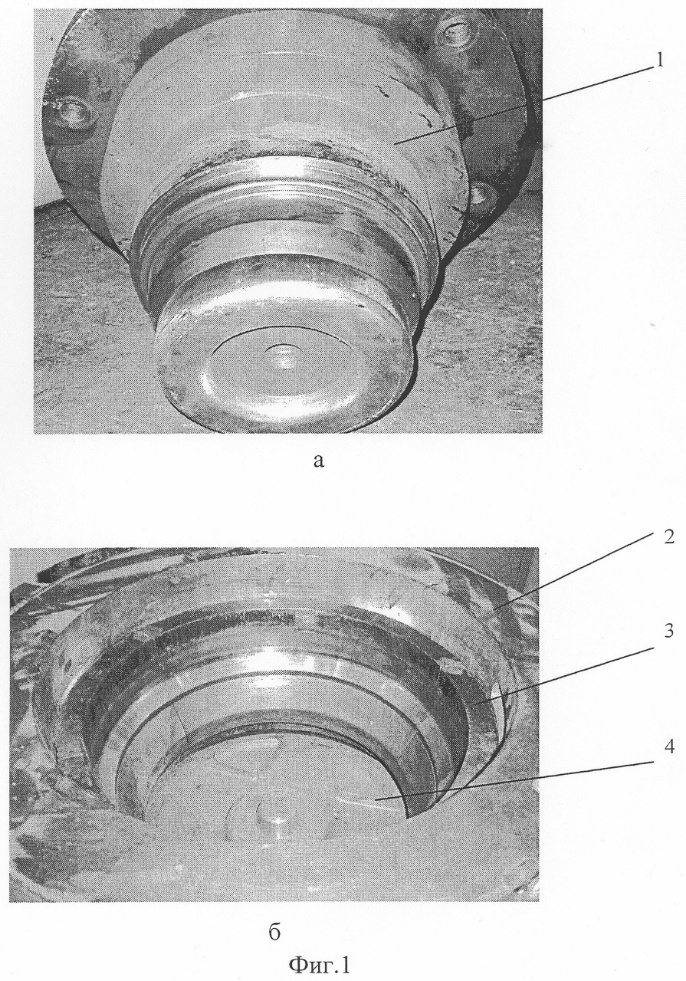

Фиг.1. Внешний вид (фото) штампа для осуществления способа.

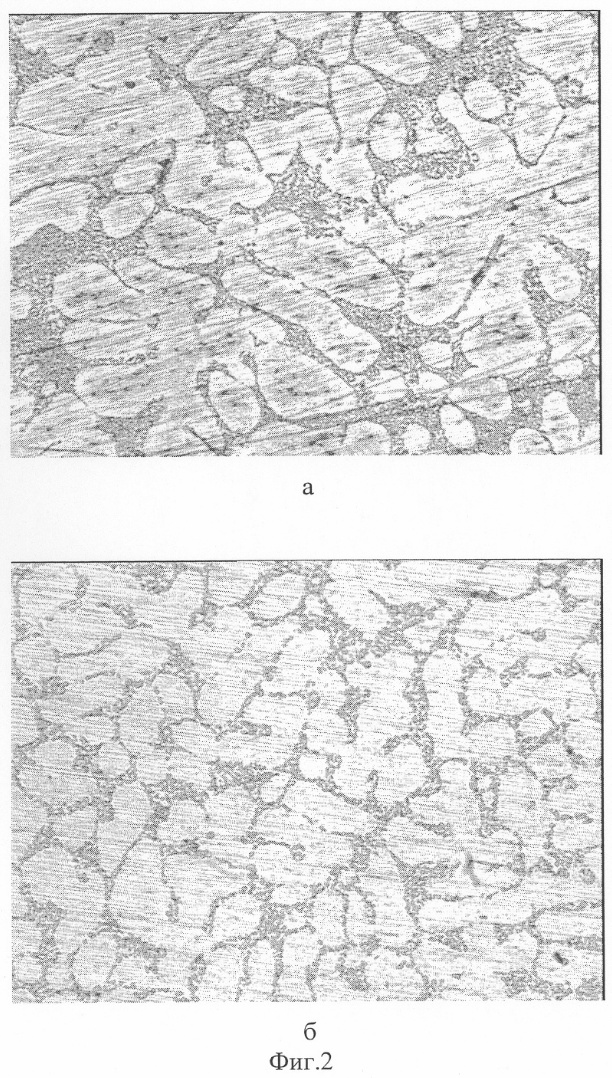

Фиг.2. Микроструктура сплава (при увеличении 150 раз) А356.2 в состоянии поставки (слиток): а) производство России; б) производство Дубаи.

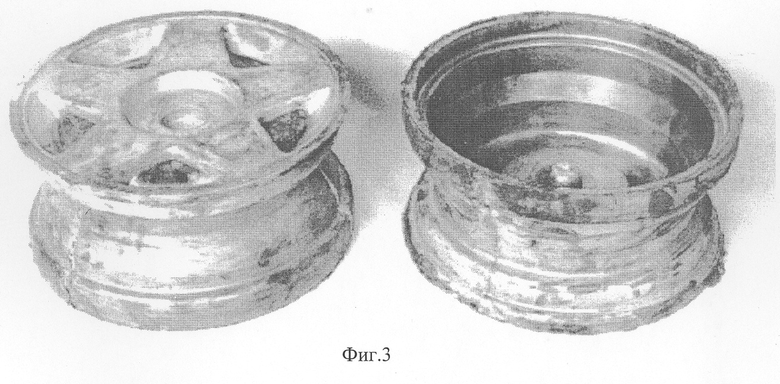

Фиг.3. Внешний вид (фото) колеса диаметром 12 дюймов, изготовленного по заявляемому способу.

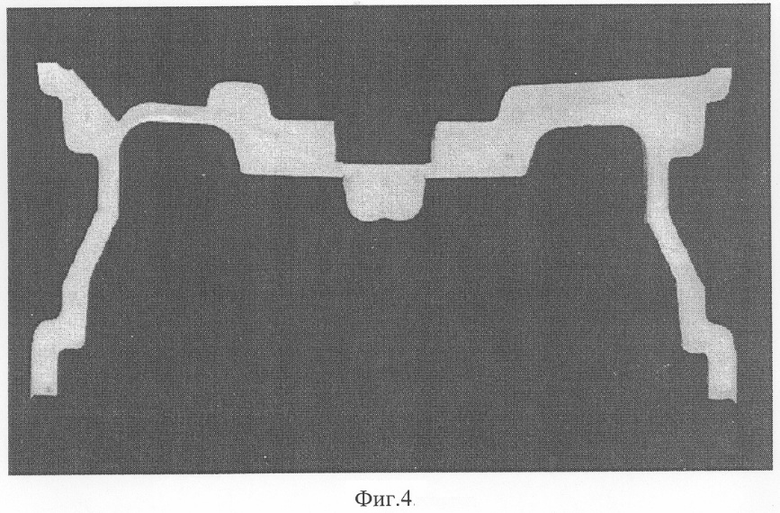

Фиг.4. Макроструктура колеса диаметром 12 дюймов в поперечном сечении до механической обработки.

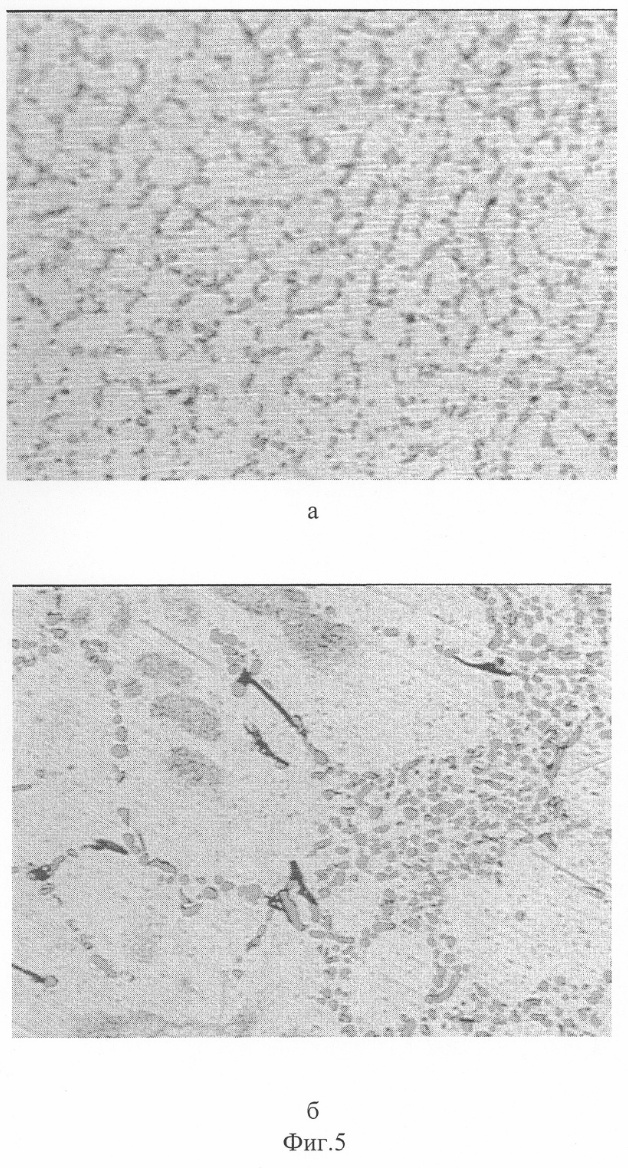

Фиг.5. Микроструктура сплава A356.2 в колесе диаметром 12 дюймов (при увеличении 150 раз): а) в реборде; б) в ступице.

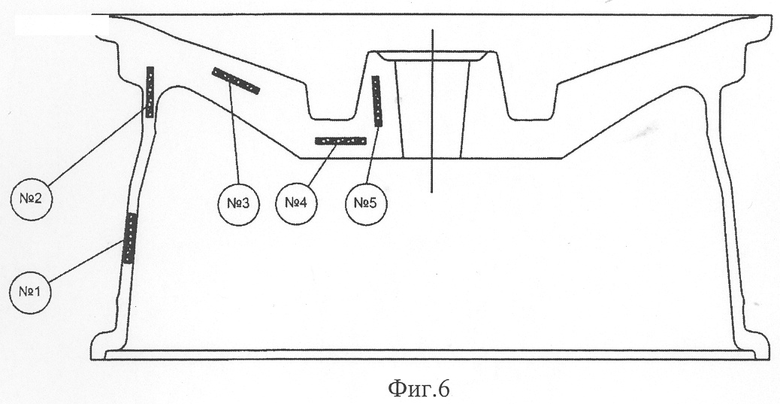

Фиг.6. Схема вырезки образцов для исследования структуры и механических испытаний.

Фиг.7. Вешний вид (фото) колеса диаметром 17 дюймов, изготовленного по заявляемому способу до механической обработки.

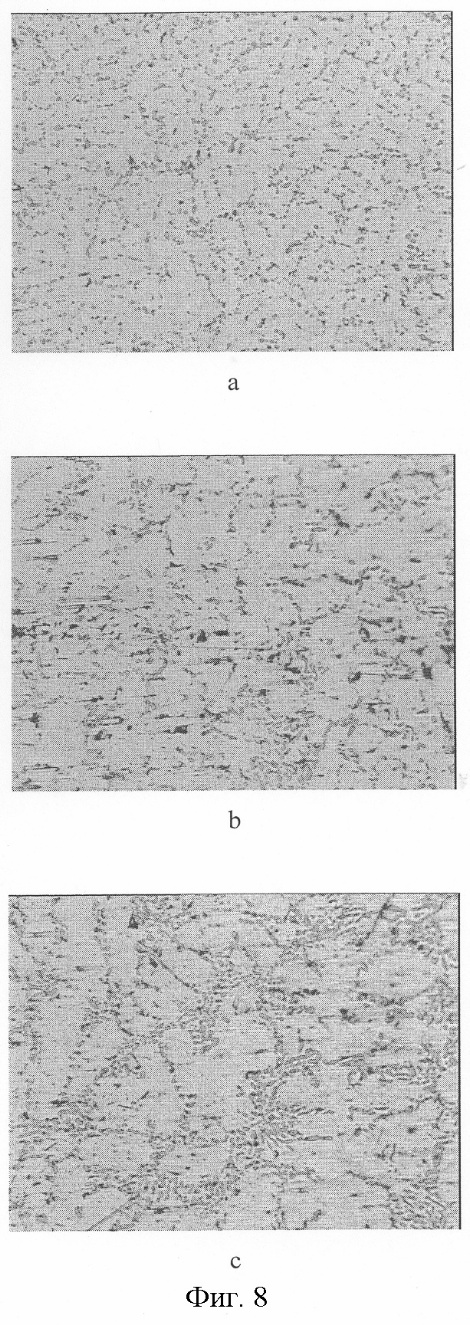

Фиг.8. Микроструктура сплава А356.2 в колесе диаметром 17 дюймов (при увеличении 150 раз); а) в реборде; б) в спицах; в) в ступице.

Фиг.9. Макроструктура колеса диаметром 17 дюймов в поперечном сечении до механической обработки, изготовленная с использованием стальной вставки.

Примеры осуществления изобретения

В качестве примеров приведены способы изготовления автомобильных колес из сплавов A356.2 диаметром 12, 17 и 22,5 дюймов. Поскольку автомобильные колеса являются наиболее сложнопрофильными изделиями, имеющими значительные перепады по площади поперечного сечения и одновременно развитую периферийную часть, эти способы наиболее ярко демонстрируют возможности изобретения. Приведенные примеры не исчерпывают все случаи осуществления изобретения, т.е. способы изготовления других сложнопрофильных изделий, с использованием при этом других металлов и сплавов.

Общим для примеров являются:

Используемое оборудование. В работе было использовано следующее оборудование: пресс гидравлической, плавильная печь.

Пресс. Характеристики пресса:

изготовитель - Россия

максимальное усилие 630 тонны

максимальное усилие нижнего выталкивателя 63 тонны

ход выталкивателя 320 мм

открытая высота 1775 мм (просвет между траверсами)

закрытая высота 975 мм

размеры стола 1250×1200 мм

Плавильная печь. Предназначена для плавки алюминиевых сплавов, оснащена вентиляционным зонтом. Емкость печи 250 кг, мощность 90 кВт, производительность 75 кг/час. Исходя из емкости тигля и возможного количества получения годных колес масса выплавляемого сплава находилась в пределах 150-160 кг.

Материал. Алюминиевый сплав А356.2: (6,5-7,5)% Si; (0,2-0,4)% Mg; 0,15% Ti; 0,08% Fe; (0,01-0,04%)Sr, остальное - Al. Поставка А356.2 - в виде чушек весом по 16 кг. Одна часть сплава была изготовлена на Каменск-Уральском алюминиевом заводе (Россия), другая часть - поставлена компанией ASA. Структура сплава А356.2 в состоянии поставки состоит из твердого раствора легирующих элементов на основе алюминия и частиц эвтектического кремния, расположенных по границам дендритных ячеек (фиг.2).

Приготовление расплава. Перед тем как расплавить 16-килограммовые чушки их ломали на части для более плотной укладки в тигель плавильной печи. После того, как металл переходил в жидкое состояние, его рафинировали. Для этого температуру расплава доводили до температуры рафинирования, равной 730°С, которая контролировалась погруженной в расплав хромель-алюмелевой термопарой. Предварительно сплав выдерживали в тигле печи (отстаивался) в течение 4-5 часов. При этом на его поверхности образовывалась пленка толщиной до 1 мм, которую снимали шумовкой. Затем производили рафинирование сплава хлористым цинком ГОСТ 4529-78, чистым безводным. Рассчитанное количество соли насыпали в бумажный пакет, который помещали в стакан "колокольчика", имеющим диаметр 75 мм, длину 100 мм и 40 отверстий диаметром 8 мм, выполненных на его цилиндрической части. Толщина стенки стакана равнялась 2 мм. Специальной окраске рабочая часть "колокольчика" при этом не подвергалась. Потом "колокольчик" вводили в расплав и перемещали его стакан по дну тигля. Начинался процесс "бурления" - интенсивного газовыделения и шлакообразования. Рафинирование заканчивали после прекращения интенсивного выделения газов. Время рафинирования составило 10 минут. После рафинирования перед разливкой расплав выдерживали в печи в течение 30 минут. Образовавшийся шлак удаляли с поверхности расплава шумовкой, зеркало расплава становилось чистым.

После пяти плавок было замечено, что увеличиваются отверстия, выполненные в стакане "колокольчика". По окончании 10 плавок большая часть отверстий достигла диаметра 10 мм при исходном размере 8 мм. Наблюдалось также налипание алюминиевого сплава на применяемый инструмент - "колокольчик", шумовку и чехол термопары, которые с целью удаления налипшего металла приходилось выщелачивать в 10% растворе NaOH при температуре 70°С после каждой плавки.

Для предотвращения налипания алюминиевого сплава на инструмент применяли краску следующего состава: графит 25%; жидкое стекло 5%; вода 70%.

После налипание отмечалось только на "колокольчике".

При рафинировании хлористый цинк вводили в расплав в количестве, зависящем от чистоты загружаемого в печь сплава. Если сплав был в чушках, то количество соли составляло 0,1% от его массы, если 50% в чушках и 50% переплава - 0,15%, при использовании 100% переплава количество вводимой в расплав соли доводили до 0,2%.

Подготовленный расплав извлекали из тигля печи с помощью ковша, рабочая часть которого была изготовлена из титанового сплава. Ковш предварительно красили составом, указанным выше. Масса расплава в ковше составляла 17 кг.

Смазка. Для получения чистой поверхности поковки необходима смазка штампа. Состав смазки: графит 20%; парафин 10%; керосин 70%.

Смазку наносили пульверизатором, мягкой кистью или тряпкой, слегка пропитанной смазкой.

Всякий избыток смазки и скопление ее в углах могут привести к образованию внешних газовых раковин в заготовке.

Заливку металла производили после полного выгорания жидкой составляющей смазки.

Используемый метод - обратное выдавливание с использованием технологической перемычки. Штамповый инструмент (фиг.1) состоит из пуансона поз.1, закрепленного через подкладную плиту на верхней траверсе пресса (не показаны) матрицы - обоймы 2, в которой размещены вставки 3 и выталкиватели 4. Формообразование наружной части ступицы и спиц колеса обеспечивали выталкивателем, реборды - разрезными вставками и пуансоном, внутренней части ступицы и спиц - пуансоном.

Изъятие готового изделия осуществляли путем смещения вставок по направлению в стороны и вверх с последующим воздействием на изделие выталкивателем.

Пример №1. Изготовление колес диаметром 12 дюймов

Способ осуществляли при усилии пресса 400 тонн. Давление Р при этом составило 4,4 кг/мм2.

Для нагрева штампа использовали кольцевые нагреватели, состоящие из трубчатых электронагревателей, залитых латунью (ТЭНы).

Температуру штампа Т поддерживали в интервале 450-460°С.

Последовательность переходов

Подъем пуансона, раскрытие вставок. Визуальный контроль внутренней поверхности штампа на отсутствие в нем посторонних предметов.

Нанесение смазки. Смазку наносили кистью по всей формообразующей поверхности штампа. Выгорание смазки.

Продувка штампа воздухом.

Заливка жидкого металла. Температура жидкого метала 690°С.

Жидкий металл зачерпывали из плавильной печи и вручную заливали его в штамп мерным ковшом из титанового сплава ВТ6.

Время между заливкой металла в штамп и началом набора давления прессом составляло 20 секунд.

Пуансон опускали непрерывно за два этапа: на холостом ходу 200 мм и затем на рабочем ходу до смыкания штампа - приблизительно 470 мм. Общее время перемещения пуансона до нижнего положения 11 секунд. После смыкания штампа набор давления до 400 тонн происходил за 4 секунды.

Выдержка под приложенным усилием 400 тонн 60 секунд. Скорость деформации с учетом площади поперечного сечения различных частей изделия менялась в течение времени изготовления в интервале 10-2-10-4с-1.

Качество детали оценивали визуально на отсутствие трещин и пор на внешней поверхности и на поперечном разрезе.

Вид колес диаметром 12 дюймов приведен на фиг.3.

Макроструктура колеса в поперечном сечении приведена на фиг.4.

Микроструктура сплава A356.2 в реборде и ступице колеса диаметром 12 дюймов различна. В реборде частицы кремния распределены более равномерно.

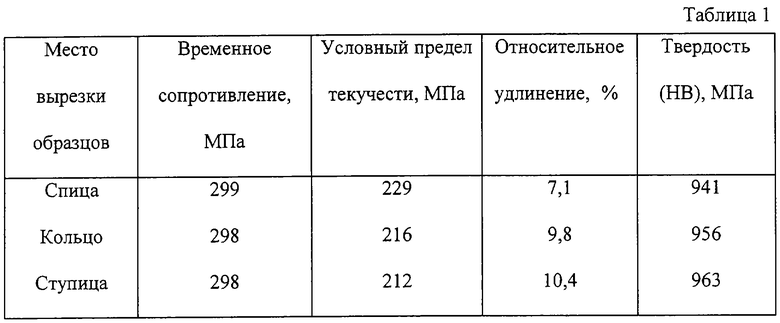

Механические свойства колес, изготовленных без вставки, приведены в табл.1.

Схема вырезки образцов для исследования микроструктуры и механических свойств приведена на фиг.6.

Реборда колеса имеет более однородную и мелкозернистую микроструктуру по сравнению со ступицей. Это обуславливает и более высокий уровень прочностных и пластических свойств в реборде.

Пример №2. Изготовление колес диаметром 17 дюймов

Последовательность переходов и часть режимов такие же, как в примере №1. Отличия между примерами №1 и 2 следующие:

Усилие пресса 400 тонн.

Время выдержки 80 секунд.

Температура жидкого металла 700-710°С.

Температура штампа 410-420°С.

Вид изготовленных колес диаметром 17 дюймов приведен на фиг.7.

Макроструктура в поперечном сечении приведена на фиг.8.

Микроструктура сплава А356.2 из реборды, спицы и ступицы приведена на рис.9.

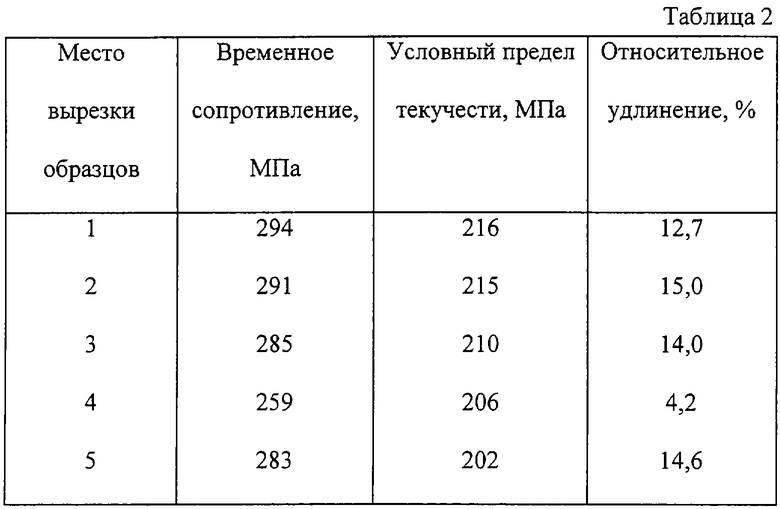

Механические свойства колес, изготовленных без вставки, приведены в табл.2.

Схема вырезки образцов для исследования микроструктуры и механических свойств дана на фиг.6.

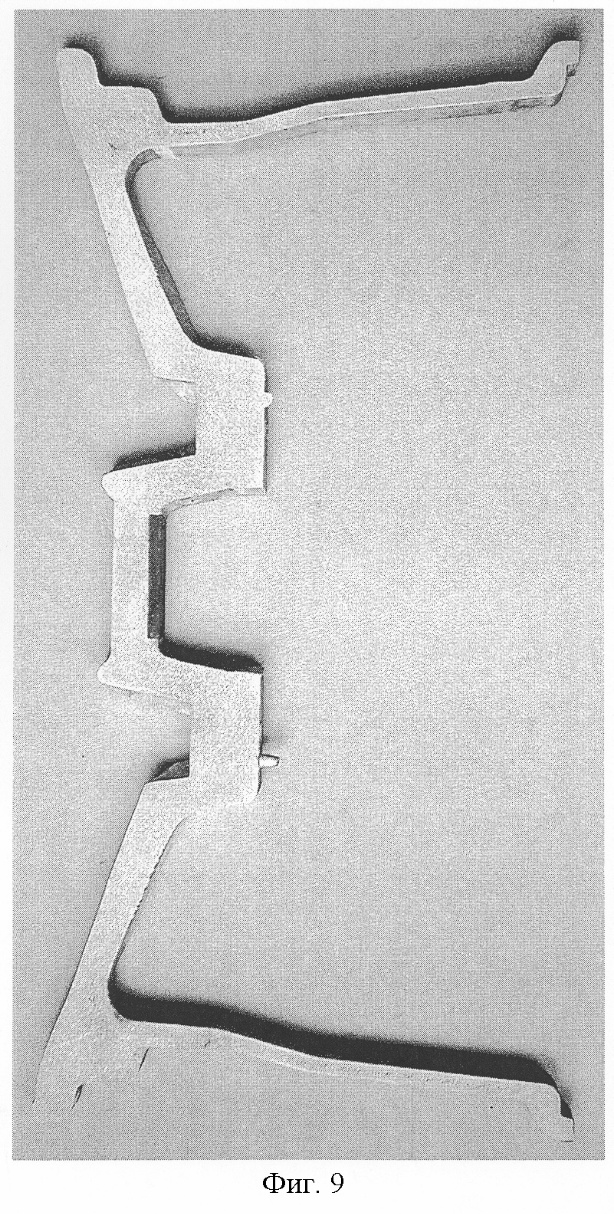

Пример №3

Последовательность переходов и режимы такие же, как в примере №1, за исключением того, что была использована операция деформирования центральной части колеса - технологической перемычки посредством вставки, выполненной из стали. Деформирование центральной части осуществляли при температуре 420°С, усилии пресса 160 тонн, со средней скоростью 10-2с-1. Вид колеса после указанной операции показан на фиг.9. Видно, что вставка запрессована в центральную часть колеса. Вставка вместе с технологической перемычкой полностью удаляется посредством механической обработки.

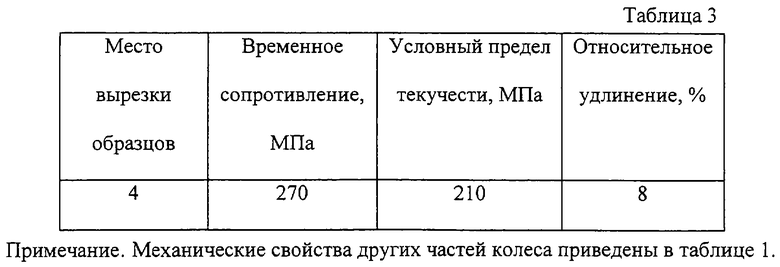

Механические свойства колеса диаметром 17 дюймов, изготовленного со вставкой из стали, приведены в табл.3.

Пример №4. Изготовление колес диаметром 22,5 дюймов

Последовательность переходов и часть режимов такая же, как в примере №1. Отличия между примерами №1 и 4 следующие:

Усилие пресса 1600 тонн.

Время выдержки под давлением 150 секунд.

Температура жидкого металла 710-720°С.

Температура штампа 390-420°С.

При этом была получена промежуточная заготовка, в которой сформирована центральная часть колеса и часть реборды, а также выступ под оставшуюся часть реборды.

Далее была осуществлена локальная деформация выступа горячей раскаткой с получением реборды. Причем заготовки устанавливали на оправку без охлаждения и без дополнительного нагрева заготовки. Раскатку проводили с внешней стороны в одну сторону со скоростью деформации 10-1-10-2с-1.

Источники информации

1. А.с. SU 1219242, B 22 D 18/02, 1986.

2. А.с. SU 1577916, B 22 D 18/02, 1990.

3. В.Г.Шибаков, И.О.Жигулев, А.Н.Марасинский. Прессование изделий при кристаллизации под давлением. - Журнал "Кузнечно-штамповочное производство", 2002, № 6.

Изобретение может быть использовано для изготовления сложнопрофильных изделий, в том числе автомобильных колес. При изготовлении изделий, имеющих перепады по площади поперечного сечения и/или периферийную часть, удаленную от места заливки расплава, параметры давления, скорости и температуры деформации выбирают в режиме сверхпластичности для данного металла или сплава. Набор давления осуществляют в течение времени от момента подвода пуансона к зеркалу расплава до начала кристаллизации в части изделия, имеющего наименьшую площадь поперечного сечения и/или наиболее удаленного от места заливки. Штамп нагревают до температуры, обеспечивающей деформацию в режиме сверхпластичности и сохранения металла или сплава в жидком состоянии в течение времени набора давления. Обеспечивается повышение качества изделия практически до уровня горячештампованных изделий, полученных горячей штамповкой. 13 з.п. ф-лы, 9 ил., 3 табл.

и Т, где Р,

и Т, где Р,  и Т - параметры процесса пластической деформации в режиме сверхпластичности для данного металла или сплава, при этом набор давления до значения Р осуществляют в течение времени t от момента подвода пуансона к зеркалу расплава до начала кристаллизации в части изделия, имеющей наименьшую площадь поперечного сечения и/или наиболее удаленной от места заливки расплава, при этом температуру штампа выбирают из двух условий, во-первых, обеспечивающей пластическую деформацию в режиме сверхпластичности, а во-вторых, с учетом температуры расплава, обеспечивающей сохранение металла или сплава в жидком состоянии в течение времени t.

и Т - параметры процесса пластической деформации в режиме сверхпластичности для данного металла или сплава, при этом набор давления до значения Р осуществляют в течение времени t от момента подвода пуансона к зеркалу расплава до начала кристаллизации в части изделия, имеющей наименьшую площадь поперечного сечения и/или наиболее удаленной от места заливки расплава, при этом температуру штампа выбирают из двух условий, во-первых, обеспечивающей пластическую деформацию в режиме сверхпластичности, а во-вторых, с учетом температуры расплава, обеспечивающей сохранение металла или сплава в жидком состоянии в течение времени t.

| Способ жидкой штамповки | 1987 |

|

SU1577916A1 |

| ШИБАКОВ В.Г | |||

| и др | |||

| Прессование изделий при кристаллизации под давлением | |||

| - Ж | |||

| "Кузнечно-штамповочное производство", 2002, №6, с.26-31 | |||

| RU 2055687 C1, 13.12.1994 | |||

| Совмещенный способ литья и обработки давлением | 1984 |

|

SU1219242A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

2004-08-10—Публикация

2002-12-25—Подача