Настоящее изобретение относится к однослойному высокоэффективному трехкомпонентному катализатору (ТКК), включающему на инертном носителе-основе каталитическое покрытие, содержащее платину, родий и различные оксидные материалы.

Трехкомпонентные каталитические нейтрализаторы применяют для превращения таких содержащиеся в отработавших газах двигателей внутреннего сгорания токсичных составляющих, как монооксид углерода (СО), углеводороды (НС) и окислы азота (NOх), в безвредные вещества. В известных трехкомпонентных каталитических нейтрализаторах с хорошими активностью и долговечностью используют один или несколько каталитических компонентов из металлов платиновой группы, таких как платина, палладий, родий, нанесенных на огнеупорный оксидный носитель с большой удельной площадью поверхности, например на оксид алюминия с большой удельной площадью поверхности. Основа обычно находится в форме тонкого слоя или покрытия на приемлемом носителе или подложке, такой как монолитный носитель, включающий огнеупорную керамическую или металлическую сотовую структуру.

Постоянно растущая потребность в повышенной каталитической активности и долговечности привела к созданию сложных каталитических форм, включающих множество каталитических слоев на структурах носителей, причем каждый из этих слоев включает выбранные материалы основы и каталитические компоненты, равно как и так называемые промоторы, стабилизаторы и накапливающие кислород соединения.

Для нанесения различных слоев на структуры носителей готовят так называемые дисперсии для покрытий, композиции для покрытий или композиции на основе γ-оксида алюминия, которые включают материалы подложки в тонко измельченной форме и необязательные дополнительные растворимые компоненты. Предпочтительной жидкой фазой композиции для покрытий является вода. Эту композицию для покрытий используют для нанесения на структуры носителей каталитического покрытия. Технология нанесения покрытия специалисту в данной области техники известна хорошо. Далее свежее покрытие сушат и кальцинируют для фиксации покрытия и для превращения необязательных растворимых компонентов композиций для покрытий в их конечную нерастворимую форму.

При приготовлении каталитических нейтрализаторов с двойным слоем или многослойных катализаторов для каждого слоя необходимо готовить предназначенную для него композицию для покрытий. Это удорожает процесс получения. Таким образом, целью настоящего изобретения является создание однослойного катализатора, который по каталитическим свойствам приближается к сложным в приготовлении многослойным каталитическим нейтрализаторам.

В современных трехкомпонентных каталитических нейтрализаторах применяют металлы платиновой группы: платину, палладий и родий. Платина и палладий содействуют главным образом окислению углеводородов (НС) и монооксида углерода (СО) и могут находиться в каталитическом нейтрализаторе одновременно или чередуясь. Родий содействует главным образом восстановлению оксидов азота (NOx). В то время как платина и палладий могут в определенной степени друг друга заменять, к родию это не подходит. Требования к эффективности очистки отработавших газов, пропагандируемые большинством современных узаконенных нормативов, могут быть удовлетворены при приемлемых затратах только с применением родия совместно с платиной или палладием или с ними обоими.

С другой стороны, отмечено, что родийсодержащие трехкомпонентные каталитические нейтрализаторы подвержены так называемому старению при прекращении подачи топлива. Понятие "старение при прекращении подачи топлива" отражает ухудшение рабочих характеристик каталитических нейтрализаторов вследствие прекращения подачи топлива после работы двигателя внутреннего сгорания в режиме высокой нагрузки. Такая ситуация часто возникает в периоды быстрой езды автомобиля, когда необходимо экстренное замедление. Во время высокоскоростного движения автомобиля двигатель работает при таких соотношениях воздух/топливо, которые несколько ниже стехиометрического значения. Температура отработавших газов может достигать значений, которые гораздо выше 900°С, что является причиной еще более высоких температур каталитического нейтрализатора вследствие экзотермических реакций превращения на катализаторе. В случае резкого замедления современные электронные средства управления работой двигателя полностью прекращают подачу топлива в двигатель, в результате чего значение нормализованного соотношения воздух/топливо (также называемого коэффициентом избытка воздуха λ) в отработавших газах резко меняется с богатого до бедного.

Столь большие амплитуды изменения значений нормализованного соотношения воздух/топливо с богатого до бедного при высоких температурах каталитического нейтрализатора снижают каталитическую активность. Каталитическую активность можно по меньшей мере частично восстановить длительной работой двигателя при условиях стехиометрического или богатого соотношения в отработавших газах. Чем быстрее возвращают каталитическую активность после старения в результате прекращения подачи топлива, тем выше работоспособность каталитического нейтрализатора в целом. Таким образом, ускорение восстановления каталитической активности после старения в результате прекращения подачи топлива для современных трехкомпонентных каталитических нейтрализаторов является обязательным.

Следовательно, другой целью настоящего изобретения является создание катализатора с повышенной устойчивостью против старения при прекращении подачи топлива. Иными словами, после высокотемпературного старения в условиях бедных отработавших газов такой катализатор должен быстро полностью восстанавливать свою эффективность в отношении превращения трех основных присутствующих в отработавших газах компонентов. Снижение степени старения при прекращении подачи топлива приведет, по-видимому, к улучшению общего динамического поведения катализатора.

В US 4965243 описан однослойный трехкомпонентный катализатор, включающий на активированном оксиде алюминия платину и родий в массовом соотношении 5:1 и дополнительно оксид церия, оксид бария и диоксид циркония. Это сочетание компонентов является, как сказано, очень эффективным для поддержания превосходной каталитической активности даже после воздействия на катализатор высоких температур (900-1100°С).

В US 5200384 описан однослойный трехкомпонентный катализатор, включающий на активированном оксиде алюминия платину и родий в массовом соотношении 5:1 и дополнительно оксид церия, соосажденный с диоксидом циркония, стабилизированным оксидом церия, в котором массовое соотношение между оксидом церия и диоксидом циркония находится в пределах 1:99-25:75. Добавление соосажденного диоксида циркония, стабилизированного оксидом церия, в трехкомпонентный катализатор повышает, как сказано, активность катализатора при низкой температуре после высокотемпературного старения.

В US 5254519 описан однослойный катализатор, включающий сочетание совместно полученных оксида редкоземельного элемента с диоксидом циркония, содержащего диспергированный на нем родиевый компонент и первый активированный оксид алюминия, содержащий диспергированный на нем платиновый компонент. Этот катализатор может включать второй родиевый компонент, диспергированный на первой алюминийоксидной основе. По другому варианту второй родиевый компонент может быть диспергирован на втором алюминийоксидном компоненте.

В последние годы можно было наблюдать тенденцию к полной замене платины в трехкомпонентных каталитических нейтрализаторах палладием вследствие его более низкой цены и хорошей окислительной активности. Были созданы палладий/родиевые и платина/палладий/родиевые трехкомпонентные катализаторы, которые при высоком содержании палладия проявляют превосходную каталитическую активность. Между тем высокий спрос на палладий создает накопление палладия во всем мире, связанное со значительным ростом цен на палладий. В настоящее время палладий более дорогой, чем платина. Таким образом, еще одним объектом настоящего изобретения является создание возможности применения платины и родия в катализаторах с менее дорогостоящими по цене металлами, но при каталитической активности, эквивалентной активности палладий- и родийсодержащих катализаторов.

Эти и другие цели изобретения достигаются созданием однослойного высокоэффективного катализатора, включающего на инертном носителе-основе каталитическое покрытие, содержащее платину, родий и различные оксидные материалы.

Катализатор характеризуется тем, что каталитическое покрытие включает

а) по меньшей мере один первый материал-подложку, выбранный из группы, включающей первый активный оксид алюминия, богатый оксидом церия смешанный оксид в виде оксида церия/диоксида циркония и цирконийдиоксидный компонент, причем по меньшей мере в один первый материал-подложку в качестве каталитического компонента вводят первую часть от общего количества платины в катализаторе, и

б) второй материал-подложку, в который в качестве каталитического компонента вводят вторую часть от общего количества платины и родий, причем этот второй материал-подложка представляет собой второй активный оксид алюминия.

Понятием "содержащий каталитический компонент материал" обозначен материал, на поверхности которого в высокодисперсной форме содержатся каталитически активные компоненты, такие как платина, родий и палладий.

Настоящее изобретение основано на сущности изложенного в совместно рассматриваемой европейской заявке на патент, поданной авторами настоящего изобретения, опубликованной под номером ЕР А2-1046423. В этой заявке описан двухслойный катализатор с внутренним и внешним слоями на инертном носителе-основе, включающий благородные металлы платиновой группы, осажденные на материалах-подложках. Платину внутреннего слоя осаждают на первой подложке и на первом накапливающим кислород компоненте, а платину внешнего слоя и родий осаждают на второй подложке, и этот второй слой далее включает второй накапливающий кислород компонент.

Катализатор по этой совместно рассматриваемой европейской заявке на патент проявляет превосходные каталитические свойства, сопоставимые со свойствами современных палладий- и родийсодержащих трехкомпонентных катализаторов. При создании настоящего изобретения сделана попытка добиться аналогичных каталитических свойств разработкой однослойного катализатора с целью сократить затраты на его приготовление.

При приготовлении катализатора по настоящему изобретению уменьшенной степени старения и улучшенных динамического поведения и каталитической активности достигают размещением на предназначенных для этого материалах-подложках платины и родия. Повышенная каталитическая активность такого катализатора позволяет уменьшить содержание драгоценных металлов, одновременно сохраняя каталитическую активность, сопоставимую с активностью современных трехкомпонентных палладий/родиевых катализаторов. Это ведет к сокращению затрат на драгоценные металлы в сравнении с затратами на них в обычных катализаторах.

Существенное отличие настоящего изобретения состоит в том, что весь родий, находящийся на катализаторе, плотно ассоциирован с платиной. Этого добиваются осаждением второй части общего количества платины и родия на тот же самый порошкообразный материал-подложку, на второй активный оксид алюминия.

В соответствии с этим аспектом изобретения причины пониженной чувствительности к старению при прекращении подачи топлива могут заключаться в том, что большие амплитуды изменения значений нормализованного соотношения воздух/топливо с богатого до бедного при высоких температурах катализатора снижают каталитическую активность прежде всего родия. В условиях стехиометрических или богатых отработавших газов родий восстанавливается до почти нулевого состояния окисления, которое для катализа превращения трех компонентов является наиболее эффективным состоянием. В бедных отработавших газах и при высоких температурах катализатора родий окисляется до уровня окисления +3. В этом состоянии окисления родий оказывается менее активным для превращения трех токсичных компонентов. Более того поскольку в кристаллографической структуре Rh2О3 является изоморфным относительно Al2O3, при температурах, превышающих 600°С, он способен мигрировать в кристаллическую решетку оксида алюминия или других изоморфных оксидных подложек общего состава М2О3 (М обозначает атом металла), в результате чего каталитическая активность постоянно снижается.

Таким образом, для возврата его каталитической активности и предотвращения потерь родия в кристаллической решетке оксида алюминия, когда состав отработавших газов меняется, возвращаясь к стехиометрическому, родий необходимо максимально быстро восстановить. В соответствии с этим аспектом изобретения восстановление родия до нулевого состояния окисления катализируется платиной. Чем более плотным оказывается контакт между платиной и родием, тем выше этот эффект восстановления.

Кроме того, тенденцию Rh2О3 к миграции в изоморфные оксидные подложки можно ограничить соответствующим легированием этих оксидов. Благоприятное влияние оказывают легирующие компоненты, которые в восстановительных условиях способны образовывать активированный водород. В восстановительных условиях активированный водород содействует более быстрому переводу оксида родия в металлическую форму и, следовательно, к еще большему сведению к минимуму опасности миграции Rh2O3 в оксидную основу. Подходящим для этой цели легирующим компонентом является окись церия (оксид церия). Но поскольку оксид церия проявляет также способность к накоплению и выделению кислорода, количество оксида церия, используемое при легировании, должно быть небольшим, так как слишком высокое содержание оксида церия в оксидной подложке промотирует окисление родия.

Еще большего улучшения устойчивости катализатора против старения достигают соответствующим выбором накапливающего кислород компонента. Хорошо известно, что оксид церия проявляет способность накапливать кислород. В условиях бедных отработавших газов церий полностью окисляется до состояния окисления Се4+. В условиях богатых отработавших газов оксид церия выделяет кислород и переходит в состояние окисления Се3+. По настоящему изобретению в качестве накапливающего кислород соединения вместо чистого оксида церия используют такие смешанные оксидные соединения, как богатый оксидом церия оксид церия/диоксид циркония. Понятием оксид церия обозначают материал, содержащий больше 50 мас.% оксида церия. Предпочтительная концентрация оксида церия составляет 60-90 мас.% в пересчете на общую массу смешанного оксида. Такие материалы доступны с удельными площадями поверхности 20-200 м2/г и проявляют хорошую температурную стабильность в отношении площади поверхности. Известно, что эти материалы обладают кубической кристаллической формой такого типа, как у СеО2, как изложено в US 5712218. Дальнейшие улучшения могут быть достигнуты стабилизацией этого материала оксидом празеодима, оксидом иттрия, оксидом неодима, оксидом лантана, оксидом гадолиния или их смесями. Стабилизация накапливающих кислород материалов на основе оксида церия с использованием оксида празеодима, оксида неодима, оксида лантана или их смесей описана в DE A1-19714707. Стабилизация смешанных оксидов в виде оксида церия/диоксида циркония оксидом празеодима намного предпочтительнее.

Как уже сказано, вторая часть общего количества платины в катализаторе находится в плотном контакте с родием. Это способствует восстановлению оксида родия, образующегося в периоды прекращения подачи топлива, до низкого состояния окисления. Для выполнения этой задачи наиболее эффективное массовое соотношение между платиной и родием составляет 1:1. Тем не менее достаточно хорошая каталитическая активность обеспечивается, как установлено, при отклонениях от соотношения 1:1 в пределах 3:1-1:5. Хотя это массовое соотношение для платины и родия, совместно осажденных на втором активном оксиде алюминия, действенно, в общем массовое соотношение платина/родий в катализаторе можно варьировать в пределах 10:1-1:5, предпочтительно в пределах 10:1-1:1, причем наиболее предпочтительно соотношение 3:1.

Цирконийдиоксидным компонентом первых материалов-подложек может служить диоксид циркония, необязательно стабилизированный 0,5-10 мас.% оксида иттрия, оксида церия, оксида неодима, оксида лантана, оксида празеодима, оксида гадолиния или их смесей. В другом варианте цирконийдиоксидному компоненту можно сообщить функцию накопителя кислорода добавлением оксида церия в количестве, достаточном для достижения существенной доли от общей способности катализатора накапливать кислород. Содержание оксида церия в таком цирконийдиоксидном компоненте можно варьировать от выше 1 до ниже 50 мас.% в пересчете на общую массу цирконийдиоксидного компонента. Такие материалы технически доступны в виде так называемых смешанных оксидов типа диоксида циркония/оксида церия. В названии "диоксид циркония/оксид церия" положение "диоксида циркония" на первом месте указывает на то, что диоксид циркония содержится в количестве, которое по меньшей мере эквивалентно, но обычно превышает количество оксида церия. Такой цирконийдиоксидный компонент можно дополнительно стабилизировать вышеупомянутыми стабилизаторами, а именно: оксидом иттрия, оксидом неодима, оксидом лантана, оксидом празеодима, оксидом гадолиния или их смесями, за счет диоксида циркония и оксида церия. Так, например, общий состав цирконийдиоксидного компонента может включать 99,5-45 мас.% диоксида циркония и 0,5-55 мас.% оксида церия, оксида иттрия, оксида неодима, оксида лантана, оксида празеодима, оксида гадолиния или их смесей, вследствие чего диоксид циркония содержится в количестве, которое равно или превышает количество оксида церия.

Первые материалы-подложки составляют основную часть каталитического покрытия. Массовое соотношение между первыми материалами-подложками и вторым материалом-подложкой находится в пределах 1,1:1-20:1. Концентрация первой части общего количества платины катализатора на первых материалах-подложках (выбранных из активного оксида алюминия, смешанных оксидов в виде оксида церия/диоксида циркония и цирконийдиоксидного компонента и их смесей) находится в пределах 0,01-5 мас.%, предпочтительно 0,05-1 мас.%, в пересчете на общую массу содержащих катализаторы материалов. В отличие от этого предпочтительная концентрация платины плюс родий на втором материале-подложке (второй активный оксид алюминия) более высока и находится в пределах 0,5-20 мас.%, в пересчете на массу второго материала-подложки, причем предпочтительная концентрация находится в пределах 1-15 мас.%. В общем платина и родий совместно содержатся в каталитическом покрытии в концентрациях 0,02-10 мас.% в пересчете на общую массу покрытия.

Носитель-основа катализатора, используемый по настоящему изобретению, находится в форме сотового монолитного элемента с множеством проходящих через него практически параллельных каналов. Эти каналы определяются стенками, на которые наносят каталитическое покрытие.

Каналы в носителе-основе служат в качестве ходов для перемещения потоков отработавших газов двигателя внутреннего сгорания. При движении по этим каналам отработавшие газы вступают в плотный контакт с каталитическим покрытием, вследствие чего токсичные составляющие, содержащиеся в отработавших газах, превращаются в безвредные вещества. Носители-основы могут быть приготовлены из любого приемлемого материала, в частности из металлических или керамических материалов, как это хорошо известно в данной области техники. Каналы расположены в виде однородной структуры по всему поперечному сечению носителей-основ. Так называемая плотность ячеек (число каналов на единицу площади поперечного сечения) может варьироваться в пределах 10-200 см-2. Другие приемлемые носители-основы могут обладать структурой поропласта с открытыми порами. Могут быть использованы металлические или керамические поропласты.

Каталитическое покрытие наносят на носитель-основу в количествах от примерно 50 до 250 г/л. Предпочтительное каталитическое покрытие включает 0-150 г/л, предпочтительнее 20-150 г/л, первого активного оксида алюминия и 10-100 г/л, предпочтительнее 20-100 г/л, смешанного оксидного компонента оксид церия/диоксид циркония. Цирконийдиоксидный компонент может содержаться в концентрациях 0-80 г/л, предпочтительно 5-60 г/л.

Для надлежащей работы катализатора необходима достаточная способность накапливать кислород. Способность накапливать кислород катализатору сообщают прежде всего посредством богатого оксидом церия компонента оксид церия/диоксид циркония. Некоторая часть общей способности катализатора накапливать кислород обусловлена также небольшими количествами цирконийдиоксидного компонента. Но в предпочтительном варианте катализатора способность катализатора накапливать кислород обусловлена только смешанным оксидом в виде богатого оксидом церия оксида церия/диоксида циркония, в то время как цирконийдиоксидный компонент представляет собой чистый цирконийдиоксидный материал или диоксид циркония, стабилизированный 0,5-10 мас.% вышеупомянутых стабилизаторов.

Предпочтительную концентрацию второго активного оксида алюминия выбирают в пределах 5-50 г/л. В наиболее предпочтительном варианте в качестве первого и второго активных оксидов алюминия используют один и тот же материал с удельной площадью поверхности в пределах 50-200 м2/г, стабилизированный 0,5-25 мас.% оксида лантана, оксида церия, оксида иттрия, оксида неодима, оксида гадолиния или их смесей. Накапливающий кислород компонент целесообразно выбирать из богатых оксидом церия смешанных оксидов оксид церия/диоксид циркония, содержащих 60-90 мас.% оксида церия и дополнительно стабилизированных 0,5-10 мас.% оксида празеодима (Pr6О11).

С целью подавить выделение сероводорода в каталитическое покрытие можно дополнительно вводить от примерно 1 до 30 г/л никелевого, железного или марганцевого компонента.

Удельная площадь поверхности материалов-подложек для содержащих благородные металлы компонентов имеет важное значение для конечной каталитической активности каталитического нейтрализатора. Обычно удельная площадь поверхности этих материалов должна составлять больше 10 м2/г. Удельную площадь поверхности этих материалов в данной области техники называют также площадью поверхности или удельной площадью поверхности по БЭТ. Предпочтительная удельная площадь поверхности материалов должна превышать 50 м2/г, наиболее предпочтительно превышать 100 м2/г. Обычно удельная площадь поверхности активных оксидов алюминия равна 140 м2/г. Накапливающие кислород компоненты на основе оксида церия или смешанных оксидов в виде оксида церия/диоксида циркония доступны с удельными площадями поверхности, зависящими от состояния кальцинирования, при котором их поставляют, от 80 вплоть до 200 м2/г. Помимо этого доступны также так называемые церийоксидные материалы с малыми удельными площадями поверхности: меньше 10 м2/г. Также обычны цирконийдиоксидные материалы со 100 м2/г.

Ниже настоящее изобретение проиллюстрировано со ссылкой на фигуры 1-3.

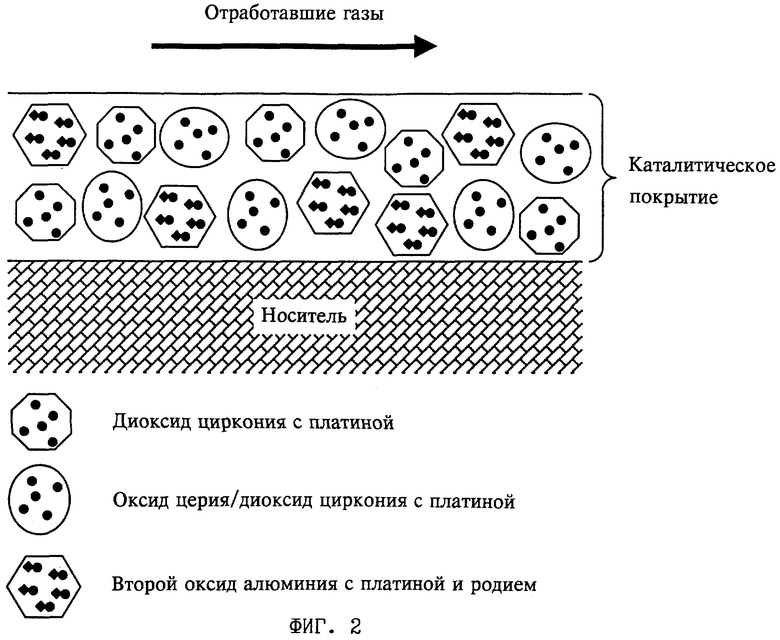

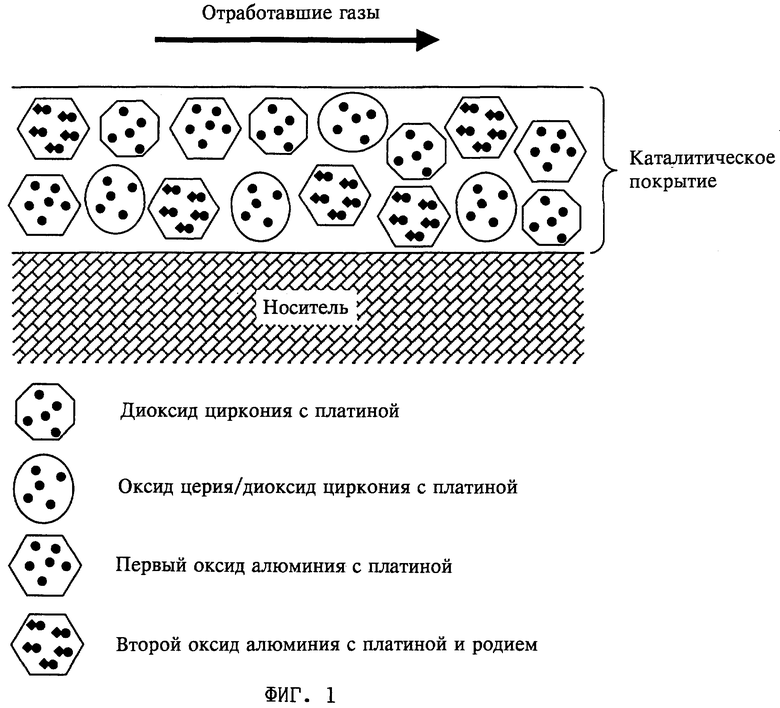

Фиг.1. На фиг.1 визуально отображена структура варианта выполнения однослойного катализатора, включающего первый и второй оксиды алюминия, оксид церия/диоксид циркония и диоксид циркония в качестве материалов-подложек.

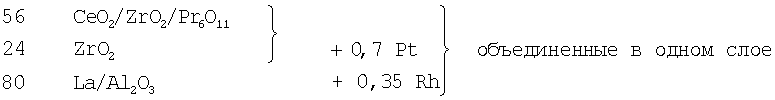

Фиг.2. На фиг.2 визуально отображена структура второго варианта выполнения однослойного катализатора, включающего только второй оксид алюминия, оксид церия/диоксид циркония и диоксид циркония в качестве материалов-подложек.

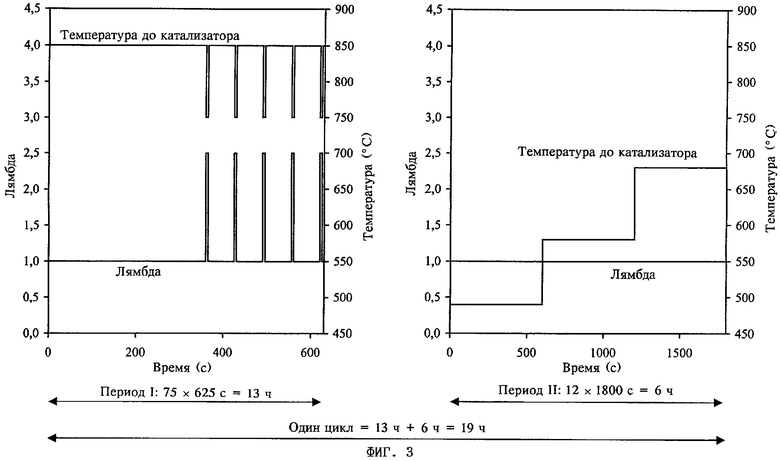

Фиг.3. На фиг.3 схематически представлена применяемая при выполнении настоящего изобретения диаграмма старения при прекращении подачи топлива.

На фиг.1 в разрезе представлен первый вариант выполнения каталитического покрытия, включающего как первый, так и второй активные оксиды алюминия. Это покрытие осаждают на инертном носителе. Разные материалы-подложки катализатора символически изображены в форме разных геометрических фигур. Платину осаждают только на первом оксиде алюминия (представлен шестиугольником), на оксиде церия/диоксиде циркония (представлены эллипсом) и на диоксиде циркония (представлен восьмиугольником). Платиновые кристаллиты символически изображены мелкими кружочками. Платину и родий осаждают на втором оксиде алюминия. Родиевые кристаллиты символически изображены мелкими ромбиками. В данном катализаторе платина и родий находятся в плотном контакте между собой. Для визуального отображения этого факта на фиг.1 платиновые и родиевые кристаллиты размещены попарно. Такое попарное размещение использовано только с пояснительными целями, а не предназначено для ограничений объема изобретения. Действительное взаимоотношение между платиной и родием зависит от метода получения, поэтому оно может варьироваться от изолированных платиновых и родиевых кристаллитов на одной и той же частице оксида алюминия через промежуточные фазы близкого соседства платиновых и родиевых кристаллитов до фактических платинородиевых сплавов.

В соответствии с данным аспектом изобретения полагают, что наилучших результатов достигают при тесном соседстве платиновых и родиевых кристаллитов и при фактических платинородиевых сплавах.

Хотя согласно фиг.1 в качестве подложек для платины и платины/родия применяют соответственно первый и второй оксиды алюминия, необходимо иметь в виду, что первый оксид алюминия как подложка для платины является необязательным компонентом, который можно исключить, поскольку платина нанесена на церийоксидный/цирконийдиоксидный и цирконийдиоксидный компоненты. Такой вариант предлагаемого по изобретению катализатора представлен на фиг.2. Согласно фиг.2 каталитический слой первого алюминийоксидного компонента не содержит.

Катализатор по настоящему изобретению может быть приготовлен различными путями. Некоторые из них описаны ниже.

Для нанесения каталитического покрытия в каналах носителя катализатора этот носитель катализатора можно покрыть водной композицией для покрытий, включающей определенные порошкообразные материалы-подложки с катализатором. В контексте настоящего изобретения композиция для покрытий обычно называется также дисперсией для нанесения покрытий. Технология нанесения покрытия на носители катализаторов с использованием такой композиции для покрытий специалисту в данной области техники известна хорошо. Далее покрытие сушат и кальцинируют на воздухе. В предпочтительном варианте сушку проводят при повышенной температуре, до 150°С. При кальцинировании покрытия температура должна составлять 200-500°С, а продолжительность - 0,5-5 ч.

Перед приготовлением композиции для покрытий в качестве катализаторов в материалы-подложки необходимо ввести соответствующие благородные металлы. Для введения в материалы-подложки в качестве катализатора только платины можно применять обычную технологию, такую как пропитка раствором, содержащим соединение-предшественник платины. Можно использовать любое соединение-предшественник платины при условии, что это соединение растворимо в выбранном растворителе и разлагается во время выдержки на воздухе при повышенных температурах. Примерами этих соединений платины служат платинохлористоводородная кислота, хлорплатинат аммония, гидрат тетрахлорида платины, дихлоркарбонилдихлорид платины, динитродиамин платины, нитрат платины и солюбилизированный амином гидроксид платины. Предпочтительны соединения-предшественники с низким содержанием хлора или без него. Особенно предпочтительны солюбилизированные амином соединения платины, такие как гексагидроксид метилэтаноламинплатины(IV) [(МЕА)2Pt(ОН)6] и гексагидроксид этаноламинплатины(IV) [(EA)2Pt(OH)6]. Известно, что эти анионоактивные комплексные соединения платины образуют высокодисперсные осадки металлической платины. После пропитки материалы-подложки сушат при повышенной температуре и для термического закрепления на них платины кальцинируют на воздухе при температуре в пределах 200-500°С. Затем в предпочтительном варианте материалы с введенным таким образом катализатором диспергируют в воде с получением первой дисперсии.

В предпочтительном методе введение платины в качестве катализатора в соответствующие материалы-подложки их пропитывают так называемой инжекционной пропиткой. Метод пропитки инжектированием описан в DE-A-1 19714732 и DE-A-1 19714707. С этой целью материалы-подложки диспергируют в воде, а затем в дисперсию медленно инжектируют раствор основного соединения-предшественника платины, предпочтительно (ЕА)2Pt(ОН)6. Тем самым значение рН дисперсии повышают, сдвигая его в основный диапазон. Далее регулированием значения рН дисперсии уксусной кислотой платину осаждают на порошкообразных материалах. Осаждение начинается, когда начинает снижаться значение рН дисперсии. Обычно для завершения осаждения необходимое значение рН составляет меньше 7. В процессах инжектирования и осаждения для быстрого и равномерного распределения вводимого раствора по всему объему дисперсии ее непрерывно перемешивают. Осуществление этого метода обеспечивает прочное закрепление осажденного соединения платины на материалах-носителях, благодаря чему термическое закрепление сушкой и кальцинированием, которые упомянуты выше, становятся ненужными. Дисперсию, приготовленную по такому методу, можно непосредственно использовать в качестве вышеупомянутой первой дисперсии.

Затем пропиткой подложки водным раствором растворимых соединений-предшественников платины и родия, а также сушкой и кальцинированием этой пропитанной подложки готовят второй активный оксид алюминия, несущий платину и родий. Приемлемы те соединения-предшественники платины, которые уже упомянуты выше. В качестве соединения-предшественника родия можно эффективно использовать гексааминродийхлорид, трихлорид родия, карбонилхлорид родия, гидрат трихлорида родия, нитрат родия или ацетат родия, но предпочтителен нитрат родия.

Второй активный оксид алюминия можно пропитывать соединениями-предшественниками платины и родия либо последовательно в любом порядке, либо одновременно с использованием одного общего раствора. Активный оксид алюминия с введенными в него таким образом катализаторами сушат и кальцинируют для закрепления на нем платины и родия. Затем этот материал вновь диспергируют в воде с получением второй дисперсии. Далее первую и вторую дисперсии объединяют с получением готовой композиции для покрытий.

Однако, как указано выше, крайне необходимо добиться максимально плотного контакта между платиной и родием. Было установлено, что для этого путем вышеописанного инжекционного осаждения на материале-подложке лучше всего вначале осаждать платину, а затем родий. С этой целью основное соединение-предшественник платины, предпочтительно солюбилизированное амином, подобное гексагидроксиду этаноламинплатины(IV), осаждают соответствующим регулированием значения рН дисперсии уксусной кислотой в пределах 6-8. После осаждения платины подложку не сушат и не кальцинируют, а непосредственно затем из раствора кислого соединения-предшественника родия, такого как нитрат родия, осаждают родий.

Если подробно, то эту вторую дисперсию с платиной и родием, осажденными на активном оксиде алюминия, готовят диспергированием активного оксида алюминия в воде и затем инжектированием водного раствора солюбилизированного амином соединения-предшественника платины в дисперсию для покрытий. Солюбилизированное амином соединение-предшественник платины легко адсорбируется на активном оксиде алюминия. После этого в такую дисперсию инжектируют водный раствор кислого соединения-предшественника родия, а затем соответствующим образом регулируют значение рН дисперсии для закрепления соединений платины и родия на втором активном оксиде алюминия. В дальнейшем эту вторую дисперсию объединяют с первой дисперсией, получая готовую каталитическую композицию для нанесения покрытий.

Улучшенные свойства катализатора, предлагаемого в соответствии с изобретением, далее проиллюстрированы с помощью следующих примеров. При приготовлении всех катализаторов, представленных в следующих примерах, применяли сотовые носители, изготовленные из кордиерита (диаметром 10,16 см; длиной 15,24 см; с плотностью ячеек 62 см-2). Значения концентрации или содержания различных грунтовочных компонентов приведены относительно объема носителей в граммах на литр (г/л).

Пример 1

Катализатор в соответствии с изобретением получали нанесением на сотовый носитель каталитического покрытия, как это изложено ниже. Готовое покрытие включало платину и родий в массовом соотношении 5:1 при общем содержании благородного металла 1,41 г/л (40 г/фут3). Концентрация оксидных компонентов покрытия из γ-оксида алюминия составляла 160 г/л. В дальнейшем этот катализатор обозначен как К1.

Приготовление первой дисперсии

В раствор ацетата празеодима вводили богатый церием накапливающий кислород компонент (70 мас.% оксида церия, 30 мас.% диоксида циркония, удельная площадь поверхности: 200 м2/г). Регулируемой инжекцией аммиака и перемешиванием в течение примерно 30 мин ацетат празеодима осаждали на оксиде церия/диоксиде циркония. После этого добавляли стабилизированного оксида алюминия (3 мас.% La2O3, 97 мас.% Al2О3, удельная площадь поверхности: 140 м2/г) и сыпучего диоксида циркония (удельная площадь поверхности: 100 м2/г). Далее в шлам инжектировали раствор платинового соединения [(EA)2Pt(OH)6] и соответствующим регулированием значения рН дисперсии с помощью уксусной кислоты на оксиде церия/диоксиде циркония и диоксиде циркония осаждали платину.

Приготовление второй дисперсии

В воде диспергировали стабилизированный оксид алюминия (3 мас.% La2О3, 97 мас.% Al2О3). Далее инжектировали не содержавшую хлорида платиновую соль [(EA)2Pt(OH)6], которая легко адсорбировалась на оксиде алюминия. После этого инжектировали нитрат родия. Оба каталитических компонента закрепляли на алюминийоксидной подложке регулированием значения рН с помощью уксусной кислоты.

Обе дисперсии объединяли с получением композиции для покрытий. Окунанием носителя в эту композицию наносили покрытие, его сушили и кальцинировали на воздухе при 500°С.

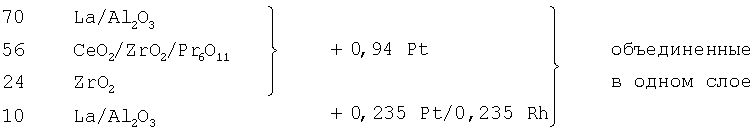

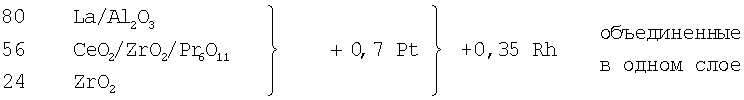

Ниже визуально отображено размещение различных компонентов этого катализатора относительно друг друга. Числами указана концентрация компонентов покрытия в граммах на литр объема носителя. Результатом осаждения празеодима на оксиде церия/диоксиде циркония во время приготовления первой дисперсии после кальцинирования покрытия являлся оксид церия/диоксид циркония, стабилизированный оксидом празеодима (CeO2/ZrO2/Pr6O11). Концентрация оксида церия/диоксида циркония в этом материале составляла 51,7 г/л, тогда как концентрация оксида празеодима была равной 4,3 г/л. Состав катализатора приведен в табл.1.

В первых трех строках представлены компоненты покрытия, нанесенного с использованием первой дисперсии для покрытий, а в четвертой строке представлены компоненты, полученные из второй дисперсии.

Сравнительный пример 1

Катализатор К1 в соответствии с примером 1 сопоставляли с двухслойным катализатором в соответствии с примером 1 совместно рассматриваемой европейской заявки на патент, опубликованной под номером ЕР А2 1046423. Состав этого катализатора был идентичен составу катализатора по настоящему изобретению. Он отличался от катализатора по настоящему изобретению тем, что материалы подложки, включавшие в качестве катализатора только платину, находились в первом слое, а оксид алюминия, включавший в качестве катализаторов платину и родий, вместе с другими компонентами находился во втором, внешнем слое.

Приготовление первого (внутреннего) слоя

В раствор ацетата празеодима вводили богатый церием накапливающий кислород компонент (70 мас.% оксида церия, 30 мас.% диоксида циркония). Регулируемой инжекцией аммиака и перемешиванием в течение примерно 30 мин ацетат празеодима осаждали на оксиде церия/диоксиде циркония. После этого добавляли стабилизированного оксида алюминия (3 мас.% La2O3, 97 мас.% Al2O3) и сыпучего диоксида циркония. В дальнейшем в шлам инжектировали раствор платинового соединения [(ЕА)2Pt(ОН)6] и соответствующим регулированием значения рН дисперсии с помощью уксусной кислоты на оксиде алюминия, диоксиде циркония и оксиде церия/диоксиде циркония осаждали платину.

После измельчения шлама в этот шлам погружали монолитный носитель для нанесения первого слоя. После сушки и кальцинирования на воздухе при 500°С общее количество впитанного материала покрытия из γ-оксида алюминия составило 160 г/л.

Приготовление второй дисперсии

В воде диспергировали стабилизированный оксид алюминия (4 мас.% La2О3, 96 мас.% Al2O3). Далее инжектировали не содержавшую хлорида платиновую соль [(EA)2Pt(OH)6], которая легко адсорбировалась на оксиде алюминия. После этого инжектировали нитрат родия. Оба каталитических компонента закрепляли на алюминийоксидной подложке регулированием значения рН.

В завершение вводили состав для нанесения покрытия из γ-оксида алюминия, оксид алюминия, ацетат празеодима и богатый оксидом церия накапливающий кислород компонент (70 мас.% оксида церия, 30 мас.% диоксида циркония).

Перед нанесением на монолитную подложку покрытия рН шлама доводили до приблизительно 6 и измельчали. Общее количество впитанного материала покрытия из γ-оксида алюминия составляло 70 г/л. Катализатор сушили и кальцинирования на воздухе при 500°С.

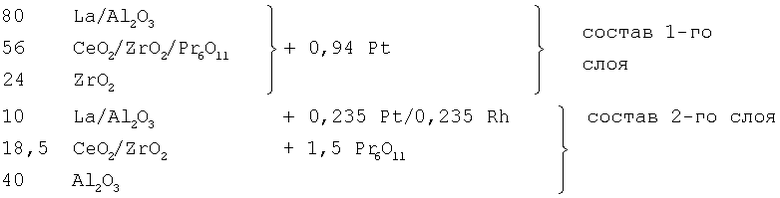

Ниже в табл.2 визуально отображены размещение и значения концентрации различных компонентов этого катализатора относительно друг друга.

В первом слое сочетание оксид церия/диоксид циркония, стабилизированное оксидом празеодима, характеризовалось таким же массовым соотношением между оксидом церия/диоксидом циркония и оксидом празеодима, как приведенное в примере 1 (51,7/4,3). Во втором слое ацетатом празеодима были пропитаны все компоненты этого слоя.

Массовое соотношение между платиной и родием в верхнем слое составляло 1Pt/1Rh. Общее содержание платины и родия было равным 1,41 г/л (1,175 г Pt/л и 0,235 г Rh/л) при массовом соотношении 5Pt/1Rh (совокупное массовое соотношение для обоих слоев). Этот сравнительный катализатор в дальнейшем будет обозначен как СК1.

Оценка катализаторов

Катализаторы в соответствии с изобретением и сравнительный катализатор (оба в дальнейшем называются "образцами катализаторов") испытывали при рабочих температурах в автомобиле с двигателем внутреннего сгорания V8 (8-цилиндровый двигатель; рабочий объем: 5,3 л). Система выпуска отработавших газов у этого двигателя была оборудована двумя последовательно размещенными преобразователями отработавших газов. Первый преобразователь был непосредственно соединен с двигателем, тогда как второй преобразователь располагался под полом кузова.

Непосредственно присоединенный преобразователь был снабжен только палладиевым катализатором, объем которого составлял 0,431 л при диаметре 9,3 см (3,66 дюйма) и длине 6,35 см (2,5 дюйма). Объем образцов катализаторов был равным 0,776 л при таком же диаметре, как у непосредственно присоединенного катализатора, но их длина составляла 11,43 см (4,5 дюйма). Каждый из двух образцов катализаторов размещали в индивидуальном преобразователе под полом кузова.

Перед измерением температуры на выходе преобразователи с образцами катализаторов, предназначенные для размещения под полом кузова, вначале подвергали старению в течение 65 ч на стенде для испытания двигателей, сертифицированном АОС (Агентство по охране окружающей среды) США. Максимальная температура на входе в преобразователь была равной 850°С. Такая методика старения общепризнана как эквивалентная ездовому циклу в 80000 км.

По завершении процесса старения оба преобразователя, предназначенные для размещения под полом кузова, по одному устанавливали на опытном автомобиле. Далее в соответствии с испытательным циклом FTP 75 запускали двигатель. Выбросы, собранные во всех трех пакетах данных, представлены в таблице 3. Выбросы монооксида углерода не представлены, поскольку они оставались значительно более низкими, чем все современные и будущие предельно допустимые значения.

Результаты испытательного цикла FTP 75; пакет сводных данных для неметановых углеводородов (НМУВ) и оксидов азота ( NOx)

Пример 2

Аналогично примеру 1 готовили еще один каталитический нейтрализатор. В отличие от примера 1 данный катализатор готовили при массовом соотношении между общим количеством платины и родием 2:1, тогда как массовое соотношение между платиной и родием на втором оксиде алюминия поддерживали на уровне 1:1. После сушки и кальцинирования концентрация оксидных компонентов в материале покрытия готового сотового катализатора составляла 160 г/л, а платины плюс родий - 1,06 г/л (30 г/фут3). В дальнейшем этот катализатор обозначен как К2.

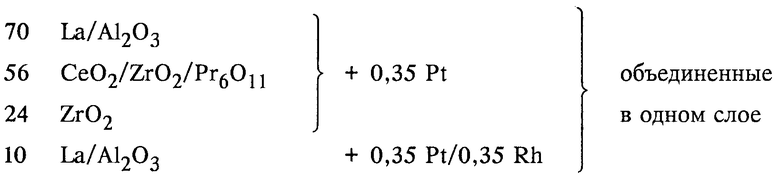

Ниже визуально отображены размещение и значения концентрации (в граммах на литр объема носителя) различных компонентов катализатора К2 относительно друг друга.

Сравнительный пример 2

В катализаторе по изобретению использовали активный оксид алюминия, стабилизированный оксидом лантана, порошкообразный диоксид циркония и порошкообразный оксид церия/диоксид циркония в качестве материалов подложки для благородных металлов катализатора.

Катализаторы, приготовленные согласно современному состоянию данной области техники, часто основаны на нестабилизированном активном оксиде алюминия и порошкообразном оксиде церия. Кроме того, в дисперсию для покрытий дополнительно добавляют ацетат церия и ацетат циркония и при кальцинировании каталитического покрытия превращают в оксид церия и диоксид циркония, равномерно диспергированные во всем катализаторе. Далее пропиткой соединениями платины и родия в покрытие вводят каталитический компонент.

Для сравнения катализатора, приготовленного по этой прежней технологии, с катализатором в соответствии с изобретением сравнительный катализатор СК2 готовили следующим образом. В воде диспергировали активный оксид алюминия (с удельной площадью поверхности 140 м2/г) и порошкообразный оксид церия (материал с малой удельной площадью поверхности, 10 м2/г). После добавления ацетата церия и ацетата циркония образовавшуюся дисперсию для покрытий использовали при нанесении покрытия на сотовый носитель. Полученный таким образом слой подложки сушили и кальцинировали, а затем одновременно пропитывали платиной и родием с применением общего раствора тетрааминнитрата платины и нитрата родия. Пропитанное покрытие вновь сушили и кальцинировали.

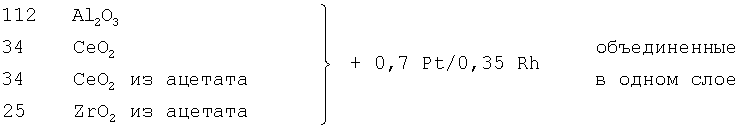

Ниже визуально отображены размещение и значения концентрации различных компонентов катализатора СК2 относительно друг друга.

Сравнительный пример 3

Еще один сравнительный катализатор, обозначенный как СК3, готовили следующим образом. Во все оксидные компоненты катализатора примера 2 вначале в качестве каталитического компонента аналогично примеру 2 вводили платину, а затем их диспергировали в воде и наносили покрытие на сотовый носитель. Это покрытие сушили и кальцинировали. Далее полученный каталитический слой пропитывали нитратом родия, сушили и кальцинировали. Этот сравнительный катализатор обладал такой же общей концентрацией компонентов, как катализатор К2. Единственное различие состояло в размещении платины и родия относительно материалов подложки и относительно друг друга.

Ниже визуально отображены размещение и значения концентрации различных компонентов катализатора СК3 относительно друг друга.

Сравнительный пример 4

Другой сравнительный катализатор, обозначенный как СК4, готовили с применением способов, уже описанных в примерах 1 и 2. Сравнительный катализатор СК4 обладал такой же общей концентрацией компонентов, как катализатор К2. В отличие от примера 2 платину и родий размещали на разных материалах подложки, как это визуально отображено ниже

Оценка катализаторов К2, СК2, СК3 и СК4

Процесс старения при прекращении подачи топлива.

Вначале эти четыре катализатора подвергали так называемому старению при прекращении подачи топлива в двигателе с рабочим объемом 2,8 л при продолжительности 76 ч. Система выпуска отработавших газов у этого двигателя была оборудована специальными переходными деталями, которые позволяли подвергать старению все четыре размещенных параллельно катализатора.

Процесс старения при прекращении подачи топлива включал четыре цикла продолжительностью по 19 ч. Каждый цикл состоял из двух периодов, как показано на фиг.3. Во время периода I катализаторы подвергали 75 подциклам обработки, которые имитировали условия при прекращении подачи топлива. В течение каждого подцикла соответствующим повышением нагрузки на двигатель температуру отработавших газов перед поступлением в катализатор регулировали, поддерживая на уровне 850°С. Двигатель работал при лямбда-значении 1 (режим стехиометрического соотношения). После начальной стадии работы в режиме стехиометрического соотношения в течение 360 с через каждые 60 с на 5 с прерывали подачу топлива, вследствие чего лямбда-значение резко менялось с 1 до 2,5. В результате прекращения подачи топлива на катализатор воздействовали высоко окислительными условиями бедных отработавших газов при высоких температурах отработавших газов. При работе в режиме стехиометрического соотношения вследствие экзотермических реакций на катализаторе температура катализатора возрастала на 80-100°С. Каждый из 75 подциклов продолжался 625 с.

Период II состоял из 12 подциклов, которые имитировали отравление катализаторов соединениями серы при умеренных температурах отработавших газов. Во время каждого подцикла температуру отработавших газов повышали в три этапа от 490 до 580°С, а затем до 680°С. Каждый этап продолжался в течение 10 мин.

После старения прекращением подачи топлива для двигателя с рабочим объемом 2 л определяли рабочую температуру Т50% для превращения НС, СО, NOx и динамические точки пересечения CO/NOx. Понятием "рабочая температура" обозначают температуру отработавших газов, при которой с помощью катализатора превращению подвергаются 50% соответствующих токсичных компонентов отработавших газов. Для НС, СО и NOх рабочая температура может быть разной. Понятие "динамическая точка пересечения" и ее определение подробно описаны в совместно рассматриваемой европейской заявке на патент, поданной авторами настоящего изобретения, ЕР А2-1046423.

Определение рабочей температуры проводили при объемной скорости 65000 ч-1 с постепенным повышением температуры отработавших газов (38 К/мин) двигателя. Во время этих определений лямбда-значение модулировали с амплитудой +0,5 В/Т (В/Т обозначают воздух/топливо) и частотой 1 Гц. Среднее лямбда-значение регулировали, поддерживая на уровне 0,999.

Степень превращения в точке пересечения представляет собой максимальное значение превращения, которое может быть достигнуто одновременно для СО и NOx. Чем выше эта точка пересечения, тем лучше динамическая характеристика каталитической активности катализатора, соответственно каталитического нейтрализатора. Точки пересечения определяли при температуре отработавших газов 400°С.

Результаты этих определений представлены в таблице 4. Каждое значение является средним арифметическим значений нескольких определений. Точки пересечения несколько зависят от направления изменения лямбда-значения. Числа, приведенные в таблице 4, являются средними значениями, полученными при изменении лямбда-значения в соответствии с изменениями условий от богатой смеси до бедной и от бедной смеси до богатой. Помимо результатов этих определений усредняли результаты определений для нескольких циклов изменений лямбда-значений при изменении условий от богатой смеси до бедной и от бедной смеси до богатой.

Приведенные в таблице 4 данные свидетельствуют о том, что предлагаемый по изобретению катализатор К2 проявляет значительно улучшенную динамическую характеристику своей каталитической активности, хотя его рабочие температуры Т50% ненамного отличаются от рабочих температур сравнительных катализаторов. Разница между степенью превращения в точке пересечения для катализатора по изобретению и сравнительных катализаторов была бы даже еще более заметной в случаях более высоких температур отработавших газов во время старения (например, при 950°С вместо 850°С перед поступлением в катализаторы).

Пример 3

Другой катализатор, К3, готовили также, как катализатор К2.

Сравнительный пример 5

Для повышения термостабильности алюминийоксидного компонента каталитической композиции и для повышения степени превращения NOx катализатором в дисперсию для покрытий часто добавляют оксид бария в форме гидроксида бария. Для изучения влияния оксида бария на каталитическую активность в условиях старения при прекращении подачи топлива готовили сравнительный катализатор СК5. СК5 представлял собой вариант катализатора К3. В дисперсии для первого слоя содержание La/Al2O3 уменьшали с 70 до 60 г/л, а вместо этого добавляли 10 г/л оксида бария в форме гидроксида бария.

Сравнительный пример 6

Сравнительный катализатор СК6 готовили аналогично примеру 1 в US 5200384. При приготовлении дисперсии для покрытий использовали активный оксид алюминия с удельной площадью поверхности 140 м2/г, оксид церия с удельной площадью поверхности 80 м2/г, карбонат циркония и смешанный оксид в виде диоксида циркония/оксида церия (с массовым соотношением 80/20). Массовое соотношение между платиной и родием задавали равным 2:1, а общую концентрацию оксидных компонентов в композиции для нанесения покрытия из γ-оксида алюминия в получаемом катализаторе повышали до 160 г/л. Процесс приготовления катализатора проводили, как можно ближе к способу, описанному в примере 1 US 5200384. Как в нем сказано, на активном оксиде алюминия осаждали целиком и платину, и родий. С этой целью применяли (ЕА)2Pt(ОН)6 и нитрат родия.

Готовый катализатор обладал следующим составом: 1,06 г/л (30 г/фут3) платины плюс родий; массовое соотношение между платиной и родием: 2:1; 102,4 г/л оксида алюминия; 38,4 г/л оксида церия; 6,4 г/л диоксида циркония (из карбоната циркония) и 12,8 г/л диоксида циркония/оксида церия. Концентрация всех оксидных компонентов в катализаторе составляла 160 г/л.

Сравнительный пример 7

Сравнительный катализатор СК7 готовили аналогично примеру 1 в US 4965243. При приготовлении дисперсии для покрытий использовали активный оксид алюминия с удельной площадью поверхности 140 м2/г, оксид церия с удельной площадью поверхности 80 м2/г, диоксид циркония с удельной площадью поверхности 100 м2/г и гидроксид бария. Массовое соотношение между платиной и родием задавали равным 2:1, а общую концентрацию оксидных компонентов в композиции для нанесения покрытия из γ-оксида алюминия в получаемом катализаторе повышали до 160 г/л. Процесс приготовления катализатора проводили, как можно ближе к способу, описанному в примере 1 US 4965243. Как в нем сказано, на активном оксиде алюминия осаждали целиком и платину, и родий. С этой целью применяли (EA)2Pt(OH)6 и нитрат родия.

Готовый катализатор обладал следующим составом: 1,06 г/л (30 г/фут3) платины плюс родий; массовое соотношение между платиной и родием: 2:1; 85,2 г/л оксида алюминия; 48,7 г/л оксида церия; 17 г/л диоксида циркония и 9,1 г/л оксида бария (из гидроксида бария).

Оценка катализаторов К3, СК5, СК6 и СК7

Эти четыре катализатора подвергали старению по изложенному выше, а затем для определения параметров, приведенных в таблице 4, осуществляли такие же методы испытаний, как описанные выше. Параметры точек пересечения определяли при 400°С с частотой модуляции лямбда-значения 1 Гц при амплитуде ±0,5 В/Т и при 450°С с частотой модуляции лямбда-значения 1 Гц при амплитуде ±1,0 В/Т. Результаты сведены в таблицу 5.

Для сравнительного катализатора СК7 определить точку пересечения при 450°С было невозможно.

Точки пересечения превращений для сравнительного катализатора СК5 были значительно ниже, чем соответствующие значения для катализатора К3. Это приписывают нежелательному влиянию оксида бария на платину в условиях старения при прекращении подачи топлива. Старение при прекращении подачи топлива приводит к превращению платины в платинат и, следовательно, к снижению каталитической активности. Это также справедливо для сравнительного катализатора СК7, для которого после старения при прекращении подачи топлива определить точку пересечения при 450°С было невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2262983C2 |

| АВТОМОБИЛЬНЫЙ КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР ОТРАБОТАВШИХ ГАЗОВ | 1998 |

|

RU2211724C2 |

| АККУМУЛИРУЮЩИЙ КИСЛОРОД МАТЕРИАЛ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ, А ТАКЖЕ СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2214861C2 |

| НОВЫЕ КАТАЛИТИЧЕСКИЕ НЕЙТРАЛИЗАТОРЫ TWC НА ОСНОВЕ НАНОЧАСТИЦ PGM ДЛЯ ПРИМЕНЕНИЯ С ОТРАБОТАВШИМИ ГАЗАМИ БЕНЗИНА | 2019 |

|

RU2782922C2 |

| КАТАЛИЗАТОР ДЛЯ УДАЛЕНИЯ ОКСИДОВ АЗОТА ИЗ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2584748C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1998 |

|

RU2207906C2 |

| КАТАЛИЗАТОР, ХАРАКТЕРИЗУЮЩИЙСЯ МАТЕРИАЛОМ НОСИТЕЛЯ НА ОСНОВЕ ДИОКСИДА КРЕМНИЯ, ДЛЯ ОЧИСТКИ ОТРАБОТАВШИХ ГАЗОВ | 2002 |

|

RU2301702C2 |

| АККУМУЛИРУЮЩИЙ NO КОМПОНЕНТ | 2011 |

|

RU2601457C2 |

| СИСТЕМА НЕЙТРАЛИЗАЦИИ ВРЕДНЫХ ВЫБРОСОВ ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ С БЕНЗИНОВЫМИ ДВИГАТЕЛЯМИ | 2013 |

|

RU2618685C2 |

| КАТАЛИЗАТОР ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2259228C2 |

Настоящее изобретение относится к однослойному высокоэффективному катализатору для очистки отработавших газов двигателей внутреннего сгорания и способу его приготовления. Описан катализатор, включающий на инертном носителе-основе каталитическое покрытие, содержащее платину, родий и оксидный материал - подложку, причем каталитическое покрытие включает

а) по меньшей мере один первый материал-подложку, выбранный из группы, включающей первый активный оксид алюминия, обогащенный оксидом церия смешанный оксид, представляющий собой оксид церия/диоксид циркония, и цирконийдиоксидный компонент, причем по меньшей мере в один первый материал-подложку в качестве каталитического компонента вводят первую часть от общего количества платины в катализаторе, где концентрация первой части количества платины находится в пределах от 0,01 до 5,0 мас.% в расчете на общую массу содержащих катализаторы материалов, и

б) второй материал-подложку, в который в качестве каталитического компонента вводят вторую часть от общего количества платины и родий, причем этот второй материал-подложка представляет собой второй активный оксид алюминия, где концентрация платины плюс родия на втором материале-подложке находится в пределах от 0,5 до 20 мас.% в расчете на общую массу второго материала-подложки. Описаны также способы приготовления вышеописанного катализатора. Технический эффект - повышение каталитической активности, сокращение затрат на приготовление катализатора. 3 н. и 14 з.п. ф-лы, 5 табл., 3 ил.

а) по меньшей мере один первый материал-подложку, выбранный из группы, включающей первый активный оксид алюминия, обогащенный оксидом церия смешанный оксид, представляющий собой оксид церия/диоксид циркония, и цирконийдиоксидный компонент, причем по меньшей мере в один первый материал-подложку в качестве каталитического компонента вводят первую часть от общего количества платины в катализаторе, где концентрация первой части количества платины находится в пределах от 0,01 до 5 мас.% в расчете на общую массу содержащих катализаторы материалов, и

б) второй материал-подложку, в который в качестве каталитического компонента вводят вторую часть от общего количества платины и родий, причем этот второй материал-подложка представляет собой второй активный оксид алюминия, где концентрация платины плюс родия на втором материале-подложке находится в пределах от 0,5 до 20 мас.% в расчете на общую массу второго материала-подложки.

а) приготовление водной дисперсии из по меньшей мере одного первого материала-подложки, инжекцию раствора гексагидроксид этаноламинплатины (IV) в эту дисперсию и регулирование значения рН образовавшейся дисперсии уксусной кислотой для доведения этого значения ниже 7,

б) приготовление водной дисперсии из второго активного оксида алюминия, инжекцию раствора гексагидроксид этаноламинплатины (IV) в эту дисперсию,

в) последующую инжекцию в эту дисперсию для покрытий со стадии б) водного раствора кислого соединения-предшественника родия и регулирование значения рН этой дисперсии уксусной кислотой для доведения этого значения до 6-8 с получением таким образом второго активного оксида алюминия, включающего в качестве каталитического компонента платину/родий,

г) совмещение дисперсий со стадии а) и стадии в) с получением композиции для покрытий,

д) использование композиции для покрытий при нанесении на монолитный носитель-основу каталитического покрытия и

е) сушку и кальцинирование монолитного носителя с покрытием.

а) пропитку по меньшей мере одного первого материала-подложки водным раствором растворимого соединения-предшественника платины, сушку и кальцинирование пропитанных материалов для термического закрепления на нем платины,

б) приготовление водной дисперсии материалов со стадии а), содержащих в качестве каталитического компонента платину,

в) приготовление водной дисперсии из второго активного оксида алюминия, инжекцию в эту дисперсию раствора основного соединения-предшественника платины,

г) последующую инжекцию в эту дисперсию для покрытий со стадии в) водного раствора кислого соединения-предшественника родия и регулирование значения рН этой дисперсии уксусной кислотой для доведения этого значения до 6-8 с получением таким образом второго активного оксида алюминия, включающего в качестве каталитического компонента платину/родий,

д) совмещение дисперсий со стадии б) и стадии г) с получением композиции для покрытий,

е) использование композиции для покрытий при нанесении на монолитный носитель-основу каталитического покрытия и

ж) сушку и кальцинирование монолитного носителя с покрытием.

| DE 19714732 А, 15.10.1998 | |||

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| US 5254519 А, 19.10.1993 | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Устройство для индикации | 1978 |

|

SU734756A1 |

Авторы

Даты

2006-07-10—Публикация

2001-03-27—Подача