Предпосылки создания изобретения

Настоящее изобретение относится, в основном, к плазменно-дуговыми горелкам и более конкретно к плазменно-дуговым горелкам с контактным пуском. Плазменно-дуговые горелки, также известные как электродуговые горелки, обычно используются для резки, сварки и плавкого соединения металлических изделий и деталей. Такие горелки, как правило, работают с плазмой, состоящей из ионизированных газовых частиц, которую операторы направляют на обрабатываемую деталь. В целом, выводимый под давлением ионизированный газ подается через горелку перед ее возбуждением и проходит мимо электрода горелки через отверстие в наконечнике горелки. Электрод имеет относительно отрицательный потенциал и работает как катод. Наконечник горелки, который расположен рядом с концом электрода у переднего торца горелки, имеет относительно положительный потенциал и используется как анод. Когда к горелке приложено достаточно высокое напряжение, в зазоре между электродом и наконечником горелки возникает дуга, которая нагревает и ионизирует газ. Ионизированный в зазоре газ выходит из горелки в виде пламени, выходящего наружу из наконечника. Поскольку передний торец или головка горелки находится около детали, дуга передается в зазор между электродом и деталью, поскольку полное электрическое сопротивление детали по отрицательному потенциалу, как правило, ниже, чем полное электрическое сопротивление наконечника горелки по отрицательному потенциалу. Во время этой "передачи дуги" деталь работает как анод.

Плазменно-дуговые горелки подразделяются на горелки с "бесконтактным возбуждением" и "контактным возбуждением". В горелках с бесконтактным возбуждением наконечник и электрод обычно физически отделены друг от друга в головке горелки на определенное фиксированное расстояние. Как правило, на электрод подается радиочастотный сигнал высокого напряжения (относительно наконечника), чтобы создать вспомогательную дугу между электродом и наконечником. Как упомянуто выше, когда головка горелки перемещается к детали, дуга переходит на эту деталь. Посредством контакта в обычных горелках контактного возбуждения наконечник и/или электрод создают электрический контакт друг с другом, в основном, на нижнем конце электрода. Например, пружины или другие механические средства смещают наконечник и/или электрод по длине таким образом, что наконечник и электрод вводятся в электрический контакт и создают электрически токопроводящую дорожку между положительным и отрицательным выводами источника питания. Когда оператор нажимает на спусковой механизм горелки, напряжение подается к электродным, и газ под давлением поступает через горелку к выходному отверстию наконечника горелки. Газ помогает наконечнику и/или электроду преодолеть силу смещения пружины и физически разделяет эти детали. После разделения наконечника и электрода между ними возникает вспомогательная дуга, которая переносится газом к выходному отверстию наконечника.

Один недостаток, связанный с обычной описанной выше плазменной горелкой с контактным возбуждением, состоит в том, что повторное осевое движение электрода, наконечника или их обоих может закончиться нарушением соосности электрода и наконечника. Кроме того, при наличии вспомогательной дуги между электродом и наконечником на конце электрода можно повредить наконечник вблизи центрального выходного отверстия наконечника. Несносность электрода и наконечника, так же как любое повреждение наконечника, может закончиться ухудшением рабочих характеристик горелки и/или качества работы. Следовательно, требуется частая замена наконечника. Для обычных горелок контактного возбуждения, в которых наконечник является подвижным, для установления электрического контакта с электродом наконечник перемещается вдоль оси на различные расстояния при различных режимах горелки, что затрудняет действия оператора по управлению положением наконечника по отношению к разрезаемой детали. Точно так же, трудно выполнять непрерывную резку детали, когда наконечник ложится на деталь в течение резки, потому что наконечник может войти в контакт с электродом, когда он физически касается детали.

Краткое описание изобретения

Одной из целей настоящего изобретения является разработка плазменной горелки с контактным возбуждением и способа работы такой горелки, которые уменьшают частоту замены наконечника горелки; создание такой горелки и способа, которые снижают риск несносности между электродом и наконечником; создание такой горелки, которая снижает риск повреждения наконечника у центрального выходного отверстия наконечника, и создание такой горелки и способа, которые устраняют необходимость в осевом движении электрода и/или наконечника при создании вспомогательной дуги.

В целом, плазменная горелка с контактным возбуждением по настоящему изобретению содержит катодное тело, предназначенное для электрического соединения с отрицательным выводом источника питания, и анодное тело, предназначенное для электрического соединения с положительным выводом источника питания. Рабочий газ подается от источника газа в горелку через первичный газовый канал. Токопроводящий элемент горелки выполнен из электропроводного материала и жестко не соединен с катодным телом и анодным телом. Горелка может работать в холостом режиме, в котором токопроводящий элемент создает токопроводящую дорожку между катодным телом и анодным телом, и в дежурным режиме, в котором формируется вспомогательная дуга между токопроводящим элементом и, по меньшей мере, одним катодным телом, а указанное анодное тело служит для ввода горелки в рабочий режим путем подачи рабочего газа в первичный газовый канал от горелки в виде ионизированной плазмы.

В другом варианте по настоящему изобретению предлагается плазменная горелка с контактным возбуждением, имеющая первичный газовый канал для подачи рабочего газа через горелку, благодаря чему рабочий газ выходит из горелки в виде ионизированной плазмы. Горелка в этом варианте, в основном, содержит электрод, имеющий продольную боковую поверхность и нижнюю поверхность. Наконечник окружает электрод с определенным зазором между ним и электродом, и эти части, по меньшей мере, частично определяют первичный газовый канал горелки для подачи рабочего газа через горелку в направлении вниз по потоку. Наконечник имеет центральное выходное отверстие, сообщающееся по рабочей среде с первичным газовым каналом для подачи рабочего газа от горелки. Нижняя поверхность электрода продольно-противоположна центральному выходному отверстию наконечника. В горелке расположены обращенные друг к другу контактные поверхности, причем, по меньшей мере, одна из контактных поверхностей расположена подвижно по отношению к другой контактной поверхности. Горелка может работать в холостом режиме, в котором контактные поверхности расположены относительно друг друга таким образом, чтобы они обеспечивают электропроводящую дорожку между ними, и в дежурном режиме, в котором контактные поверхности отделены друг от друга, благодаря чему между контактными поверхностями формируется вспомогательная дуга. Контактные поверхности расположены в горелке вверх по потоку от нижней поверхности электрода, благодаря чему вспомогательная дуга формируется, в основном, в первичном газовом канале вверх по потоку от нижней поверхности электрода и обдувается рабочим газом в первичном газовом канале по направлению к центральному выходному отверстию наконечника для подачи рабочего газа из наконечника в виде ионизированной плазмы.

Токопроводящий элемент по настоящему изобретению предназначен для использования в плазменной горелке с контактным возбуждением, имеющей электрод, электрически соединенный с отрицательным выводом источника питания, и наконечник, окружающий электрод с определенным зазором между ним и электродом, которые, по меньшей мере, частично определяют первичный газовый канал горелки, причем наконечник электрически соединен с положительным выводом источника питания, и центральное выходное отверстие, сообщающееся по рабочей среде с первичным газовым каналом для подачи рабочего газа из наконечника в виде ионизированной плазмы. Токопроводящий элемент, в основном, содержит чашеобразное тело, выполненное из электропроводного материала. Токопроводящий элемент выполнен с возможностью перемещения относительно электрода и наконечника между первым положением, соответствующим холостому режиму горелки, в которой токопроводящий элемент создает токопроводящую дорожку между положительным выводом источника питания и отрицательным выводом источника питания, и вторым положением отдельно от первого положения токопроводящего элемента. Второе положение токопроводящего элемента соответствует дежурному режиму горелки, в результате чего движение токопроводящего элемента к его второму положению формирует вспомогательную дугу, в основном, в первичном газовом канале, которая вводит горелку в рабочий режим для подачи рабочего газа из горелки в виде ионизированной плазмы.

Электрод по настоящему изобретению предназначен для использования в плазменной горелке с контактным возбуждением, имеющей первичный газовый канал для подачи рабочего газа в направлении вниз по потоку через горелку, наконечник, окружающий электрод с определенным зазором между ним и электродом, и которые, по меньшей мере, частично определяют первичный газовый канал горелки, при этом горелка имеет контактную поверхность для формирования вспомогательной дуги в первичном газовом канале горелки и центральное выходное отверстие в наконечнике, сообщающееся с первичным газовым каналом для выброса рабочего газа из наконечника в виде ионизированной плазмы. Электрод, в основном, состоит из цилиндрического корпуса, имеющего продольную боковую поверхность. Нижняя поверхность электрода ориентируется, в основном, радиально относительно продольной боковой поверхности для создания продольно-противоположного расположения относительно центрального выходного отверстия наконечника. Контактная поверхность расположена выше нижней поверхности электрода и соединена с контактной поверхностью наконечника, при этом наконечник имеет, в основном, чашеобразную форму и центральное выходное отверстие, сообщающееся по рабочей среде с первичным газовым каналом для выхода рабочего газа из наконечника в виде ионизированной плазмы. Наконечник также имеет верхнюю поверхность и кольцевой выступ, отходящий от верхней поверхности и служащий для обеспечения радиального положения наконечника в горелке.

Наконечник по настоящему изобретению предназначен для использования в плазменной горелке с контактным возбуждением, имеющей первичный газовый канал для подачи рабочего газа через горелку, благодаря чему, рабочий газ выходит из горелки в виде ионизированной плазмы. Наконечник, в основном, имеет чашеобразную форму и имеет центральное выходное отверстие для сообщения по рабочей среде с первичным газовым каналом для выхода рабочего газа из наконечника в виде ионизированной плазмы. Кроме того, наконечник имеет верхнюю поверхность и кольцевой выступ, отходящий от верхней поверхности обеспечения радиального положения наконечника в горелке.

В другом варианте наконечник по настоящему изобретению предназначен для использования в плазменной горелке, имеющей первичный газовый канал для подачи рабочего газа через горелку, благодаря чему рабочий газ выходит из горелки в виде ионизированной плазмы, вторичный газовый канал для подачи газа через горелку, благодаря чему газ подается из горелки в виде, отличном от ионизированной плазмы. Наконечник, в основном, имеет чашеобразную форму и имеет центральное выходное отверстие для сообщения по рабочей среде с первичным газовым каналом для выхода рабочего газа из наконечника в виде ионизированной плазмы. Кроме того, наконечник имеет, по меньшей мере, одно калиброванное отверстие, сообщающееся с вторичным газовым каналом и служащее для измерения расхода газа через вторичный газовый канал.

Контактный узел по настоящему изобретению предназначен для использования в плазменной горелке с контактным возбуждением, имеющей первичный газовый канал для подачи рабочего газа через горелку, электрод, электрически соединенный с отрицательным выводом источника питания, и наконечник, окружающий электрод с определенным зазором между ними, который, по меньшей мере, частично определяет первичный газовый канал горелки. Контактный узел, в основном, содержит токопроводящий элемент, выполненный из электропроводного материала, и кожух, окружающий токопроводящий элемент и сообщающийся с источником газа под давлением для подачи газа в кожух.

Токопроводящий элемент расположен, по меньшей мере, частично в пределах кожуха и может перемещаться относительно кожуха, электрода и наконечника в ответ на подачу газа под давлением указанный кожух, благодаря чему движение токопроводящего элемента формирует вспомогательную дугу в горелке.

Электродный узел по настоящему изобретению предназначен для использования в плазменной горелке с контактным возбуждением, имеющей катодное тело, предназначенное для электрического соединения с отрицательным выводом источника питания, и анодное тело, предназначенное для электрического соединения с положительным выводом источника питания. Электродный узел, в основном, содержит электрод, отходящий по длине в пределах горелки и определяющий, по меньшей мере, частично катодное тело горелки. Изоляционная втулка окружает, по меньшей мере, часть электрода и выполнена из электрически изоляционного материала, чтобы изолировать, по меньшей мере, часть электрода и исключить электрическое соединение с анодным телом горелки.

Способ по настоящему изобретению используется для пуска плазменной горелки с контактным возбуждением, имеющей катодное тело, электрически соединенное с отрицательным выводом источника питания, анодное тело, электрически соединенное с положительным выводом источника питания, при этом анодное тело размещено относительно катодного тела таким образом, что оно, по меньшей мере, частично определяет первичный газовый канал горелки. Горелка имеет центральное выходное отверстие, сообщающееся с первичным газовым каналом для выхода рабочего газа из горелки в виде ионизированной плазмы. Способ, в основном, включает стадию создания электрического тока, который течет по электрически токопроводящей дорожке, включающей анодное тело, катодное тело и токопроводящий элемент, электрически соединяющий катодное тело и анодное тело в первом положении токопроводящего элемента, соответствующего холостому режиму горелки.

Рабочий газ подается от источника рабочего газа через первичный газовый канал горелки. Осуществляется перемещение токопроводящего элемента относительно катодного тела и анодного тела во второе положение, соответствующее дежурному режиму горелки, благодаря чему образуется вспомогательная дуга между токопроводящим элементом и, по меньшей мере, одним указанным катодным телом и указанным анодным телом, по мере того, как токопроводящий элемент перемещается к своему второму положению. Вспомогательная дуга затем переносится газом через первичный газовый канал к центральному выходному отверстию горелки, в результате чего рабочий газ выходит из первичного газового канала горелки в виде ионизированной плазмы.

В другом варианте способ по настоящему изобретению содержит стадию пуска плазменной горелки с контактным возбуждением, имеющей электрод, размещенный по продольной оси горелки и электрически соединенный с отрицательным выводом источника питания, продольную боковую поверхность и нижнюю поверхность. Способ, в основном, содержит стадию размещения противоположных контактных поверхностей горелки относительно друг друга, в основном, в первичном газовом канале вверх по потоку от нижней поверхности электрода, чтобы обеспечить электропроводящую дорожку через контактные поверхности. Затем контактные поверхности повторно перемещаются относительно друг друга таким образом, чтобы создать вспомогательную дугу между ними в первичном газовом канале горелки вверх по потоку от нижней поверхности электрода. Рабочий газ от источника рабочего газа направляется через первичный газовый канал горелки, чтобы перенести вспомогательную дугу вниз по потоку в первичном газовом канале к центральному выходному отверстию анодного тела.

Далее, горелка по настоящему изобретению имеет защитный колпак, предназначенный для использования в плазменной горелке, имеющей первичный газовый канал для подачи рабочего газа через горелку, благодаря чему рабочий газ выходит из горелки в виде ионизированной плазмы, вторичный газовый канал для подачи газа через горелку, благодаря чему газ выходит из горелки в виде, отличном от ионизированной плазмы, при этом горелка имеет, по меньшей мере, одно калиброванное отверстие во вторичном газовом канале для измерения расхода газа через вторичный газовый канал. Защитный колпак, в основном, имеет чашеобразную форму и служит, по меньшей мере, для частичного определения вторичного газового канала. Кроме того, защитный колпак предназначен для определения третичного газового канала, сообщающегося с вторичным газовым каналом для дальнейшей подачи газа во вторичный газовый канал из горелки. Защитный колпак имеет, по меньшей мере, одно калиброванное отверстие в третичном газовом канале для измерения расхода газа через третичный газовый канал.

Другие цели и особенности настоящего изобретения будут уяснены из дальнейшего описания со ссылками на сопровождающие чертежи.

Краткое описание чертежей

Фигура 1 - частичный разрез плазменной горелки с контактным возбуждением по настоящему изобретению;

Фигура 2 - часть секции, взятой в плоскости линии 2-2 фигуры 1 с токопроводящим элементом, показанным в верхнем положении, соответствующем холостому режиму горелки;

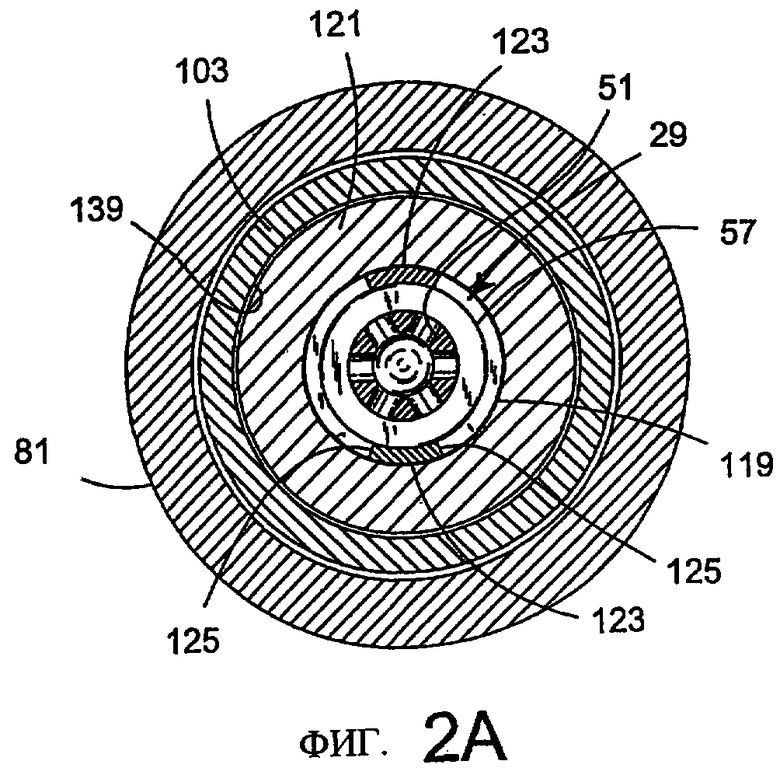

Фигура 2А - секция, взятая в плоскости линии А-А фигуры 2;

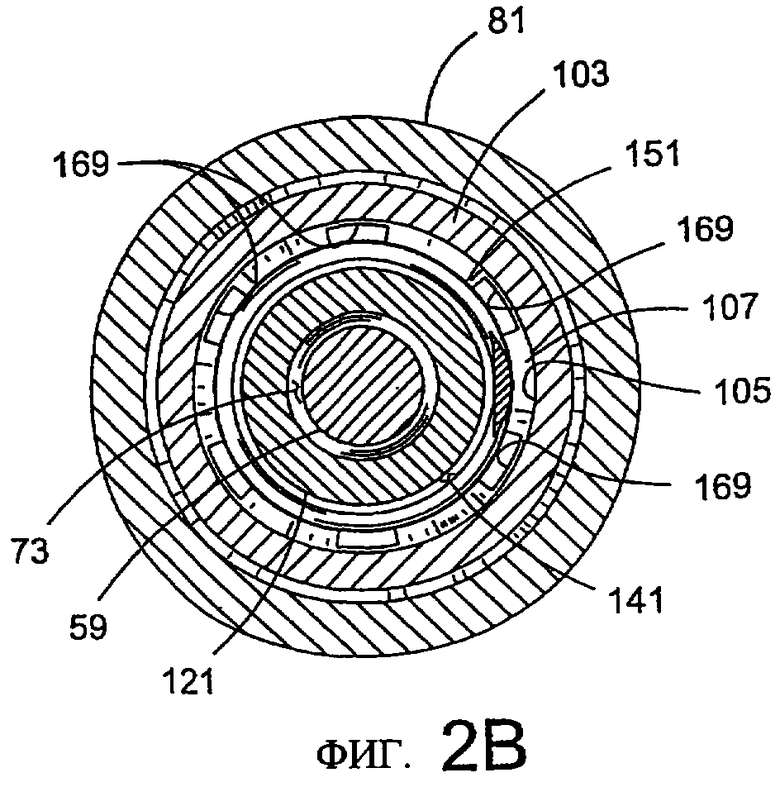

Фигура 2В - секция, взятая в плоскости линии В-В фигуры 2;

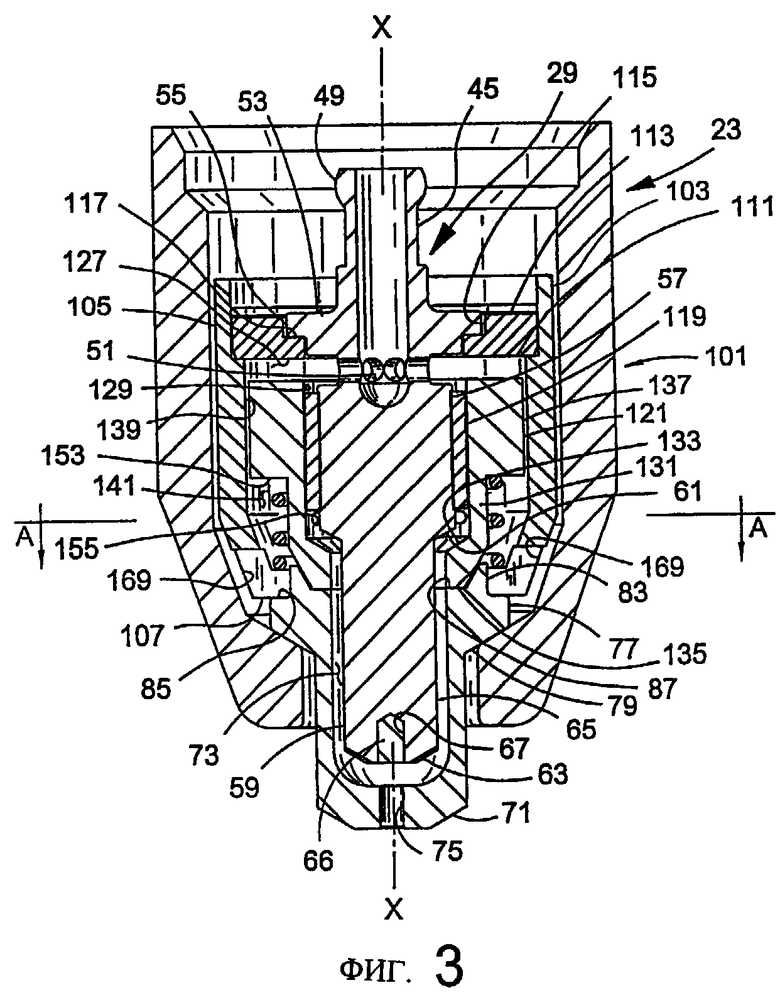

Фигура 3 - секция фигуры 2, показывающая токопроводящий элемент в нижнем положении, соответствующем дежурному режиму горелки;

Фигура 3А - секция, взятая в плоскости линии А-А фигуры 3;

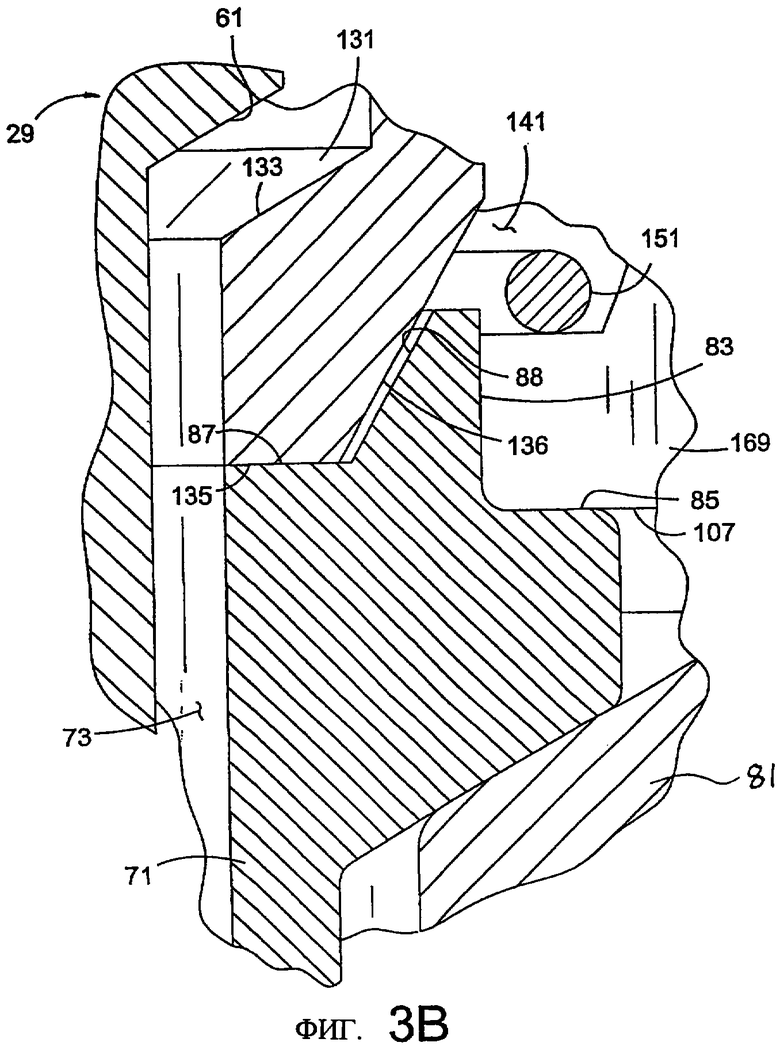

Фигура 3В - увеличенная часть плазменной горелки с контактным возбуждением, показанной на фигуре 3;

Фигура 4 - секция части головки горелки второго варианта плазменной горелки с контактным возбуждением по настоящему изобретению с токопроводящим элементом, показанным в верхнем положении, соответствующем холостому режиму горелки;

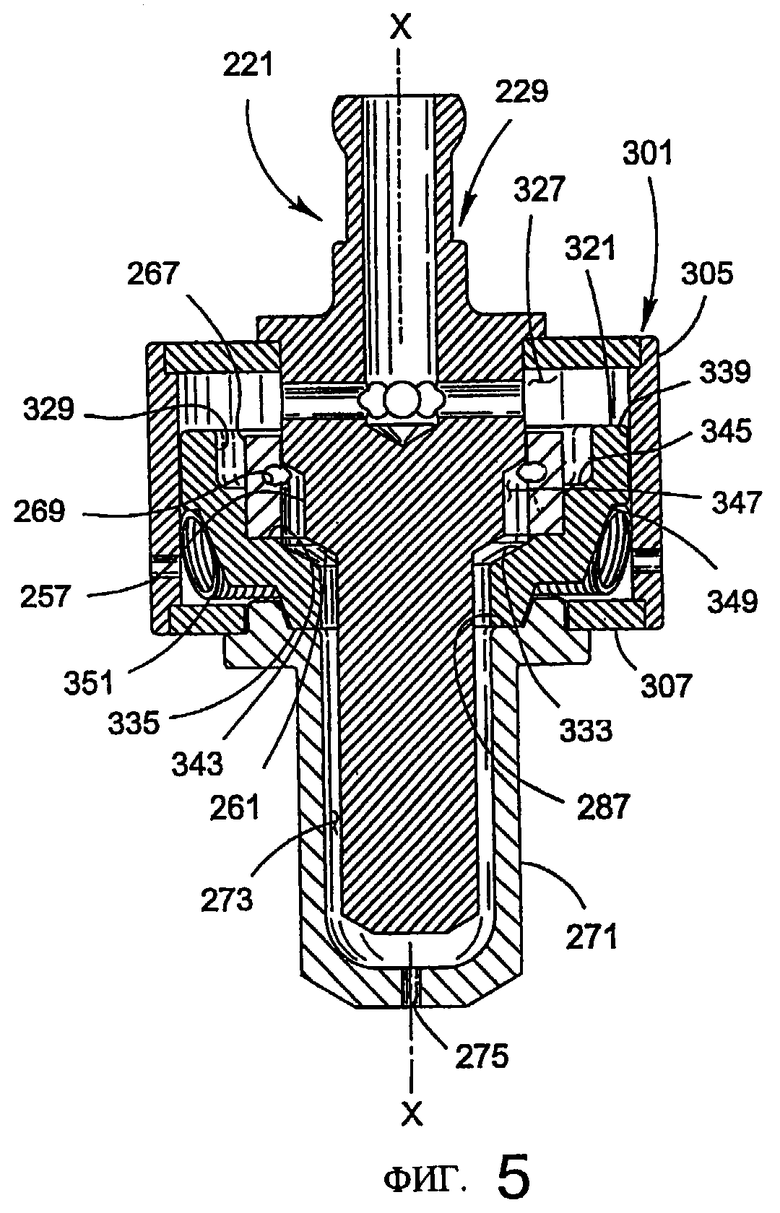

Фигура 5 - секция фигуры 4, показывающая токопроводящий элемент в нижнем положении, соответствующем дежурному режиму горелки;

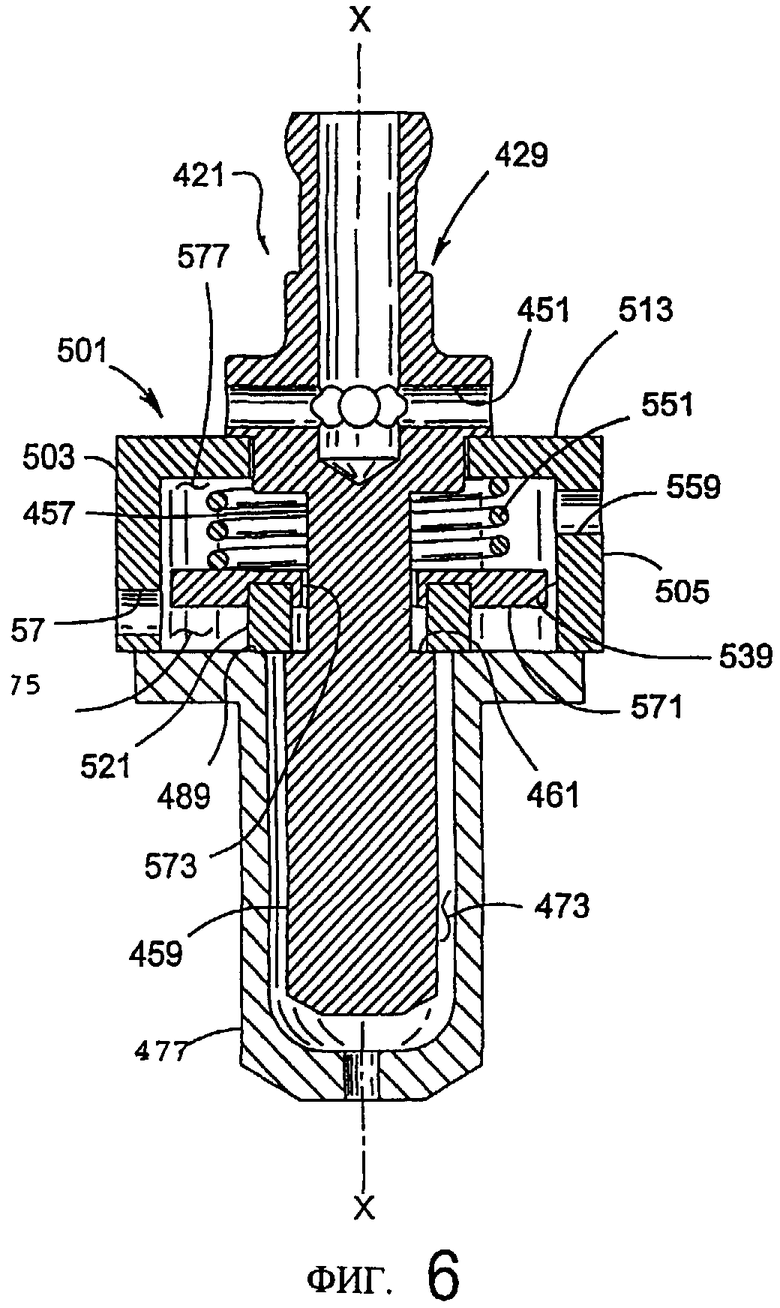

Фигура 6 - секция части головки горелки третьего варианта плазменной горелки с контактным возбуждением по настоящему изобретению с токопроводящим элементом, показанным в нижнем положении, соответствующем холостому режиму горелки;

Фигура 7 - секция фигуры 6, показывающая токопроводящий элемент в верхнем положении, соответствующем дежурному режиму горелки;

Фигура 8 - секция части головки горелки четвертого варианта плазменной горелки с контактным возбуждением по настоящему изобретению с токопроводящим элементом, показанным в верхнем положении, соответствующем холостому режиму горелки;

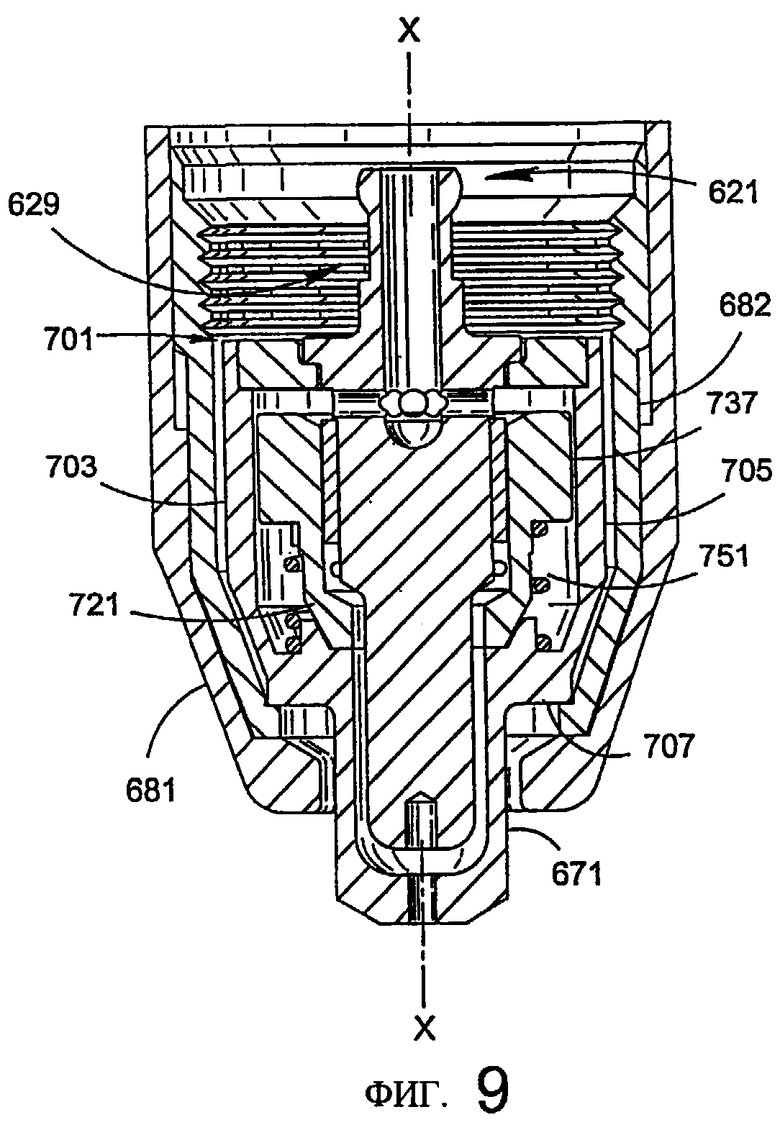

Фигура 9 - секция фигуры 8, показывающая токопроводящий элемент в верхнем положении, соответствующем дежурному режиму горелки;

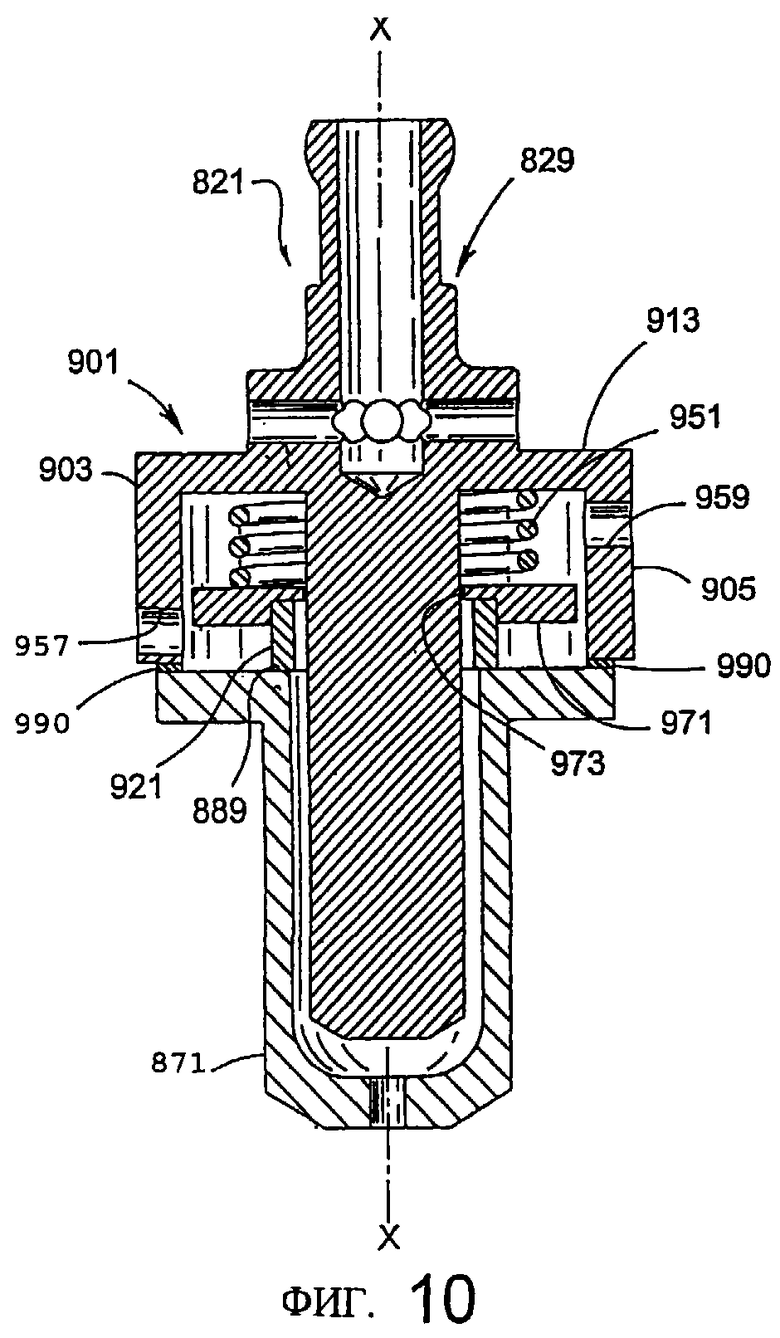

Фигура 10 - секция части головки горелки пятого варианта плазменной горелки с контактным возбуждением по настоящему изобретению с токопроводящим элементом, показанным в нижнем положении, соответствующем холостому режиму горелки;

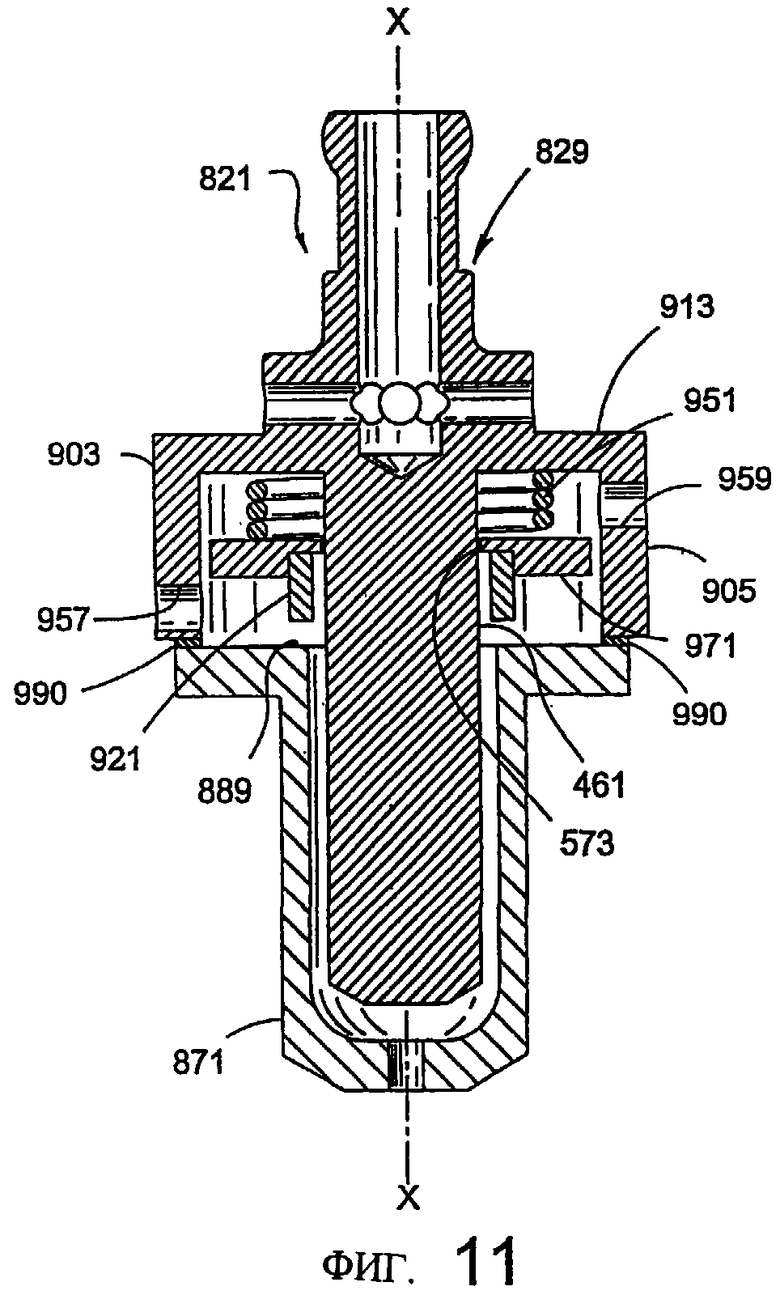

Фигура 11 - секция фигуры 10, показывающая токопроводящий элемент в верхнем положении, соответствующем дежурному режиму горелки; и

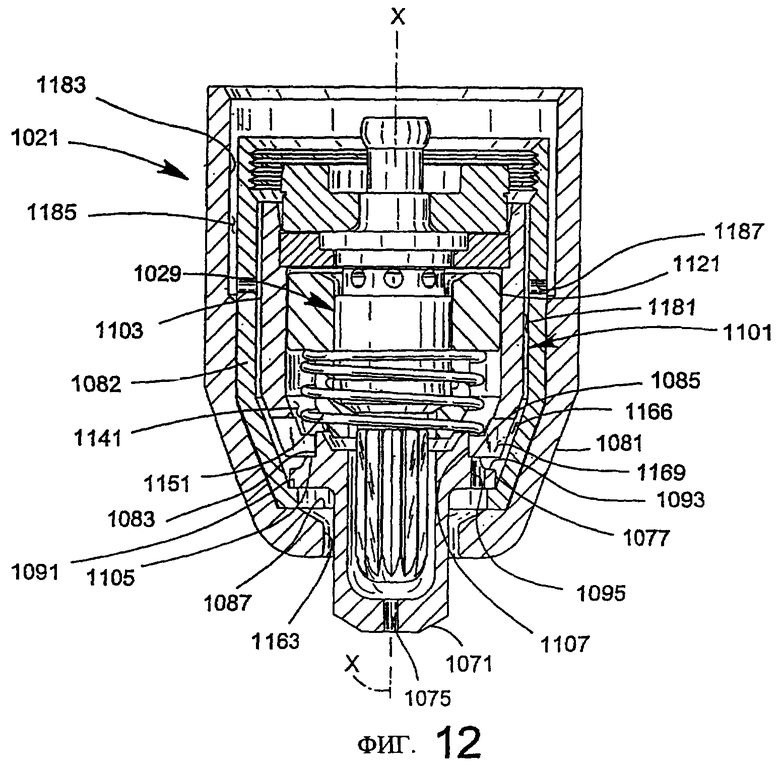

Фигура 12 - секция части головки горелки шестого варианта плазменной горелки с контактным возбуждением по настоящему изобретению с токопроводящим элементом, показанным в верхнем положении, соответствующем холостому режиму горелки.

Одинаковые цифровые обозначения служат для обозначения аналогичных узлов и деталей на всех чертежах.

Подробное описание предпочтительных вариантов изобретения

На фигуре 1 изображена часть плазменно-дуговой горелки в соответствии с настоящим изобретением, в основном, обозначенная позицией 21. Горелка 21 содержит головку горелки, в основном, обозначенную позицией 23, имеющую катод, в основном, обозначенный позицией 25, закрепленный в теле 27 горелки, и электрод, в основном, обозначенный позицией 29, электрически соединенный с катодом. Кольцевые изоляционные элементы 31, выполненные из соответствующего изоляционного материала типа полиамида или полиимида, окружают верхнюю и нижнюю части катода 25, чтобы электрически изолировать катод, в основном, от трубчатого анода 33, который окружает катод. Анод 33 электрически соединен с положительным выводом источника питания (не показан), например, кабелем 35. Катод 25 электрически соединен с отрицательным выводом источника питания. Анод 33 имеет впускное отверстие 37 для входа первичного рабочего газа, в частности чистого кислорода или воздуха, в головку горелки 23. Конкретно, первичное впускное газовое отверстие 37 анода 33 сообщается, например через кабель 35, с источником рабочего газа (не показан) для подачи рабочего газа в кольцевой канал 39, образованный пространством между анодом 33 и катодом 25. Центральное отверстие (не показано) проходит по длине до нижнего соединительного конца 41 катода 25. Продольные пазы 43 проходят по длине до нижнего соединительного конца 41 катода 25, чтобы обеспечить прохождение среды между отверстием катода и каналом анода 39, обеспечивая таким образом подачу рабочего газа в канал анода и далее направляя поток газа вниз в головку горелки 23 через отверстие катода.

Снова обращаясь к фигуре 1, мы видим, что электрод 29 имеет верхний соединительный конец 45 для соединения электрода с соединительным концом 41 катода 25 в коаксиальном соотношении с ним приблизительно вокруг центральной продольной оси Х головки горелки 23. В результате, электрод 29 электрически соединен с катодом и, следовательно, электрически соединен с отрицательным выводом источника питания. Электрод 29 и катод 25 вместе образуют катодное тело горелки 21, электрически соединенное с отрицательным выводом источника питания. В показанном на фигуре варианте соединительные концы 41, 45 катода 25 и электрода 29 сконфигурированы для коаксиального телескопического соединения друг с другом, как это показано и описано в патенте США № 6163008, который является собственностью заявителя и включен здесь в качестве ссылки. Для того чтобы установить это соединение, соединительный конец катода 41 и соединительный конец электрода 45 снабжены обращенными друг к другу фиксаторами, в основном, обозначенными позициями 47 и 49 соответственно. Эти фиксаторы 47, 49 входят друг в друга, когда соединительный конец 45 электрода 29 соединен с катодом 25, чтобы предотвратить осевое движение электрода с выходом из катода. Однако следует понимать, что электрод 29 может быть соединен с катодом 25 и другим обычным образом, например резьбовым соединением, что не ограничивает объем настоящего изобретения.

Центральное отверстие (не показано) проходит по длине в пределах верхнего соединительного конца 45 электрода 29 и сообщается с центральным отверстием соединительного конца катода 41 таким образом, что рабочий газ в центральном отверстии катода подается вниз через центральное отверстие электрода. Центральное отверстие электрода 29 проходит вниз от верхней части электрода до соединения отверстиями 51 для распределения газа. Отверстия 51 выходят радиально наружу от центрального отверстия для подачи рабочего газа от электрода. Кольцевая обойма 53, имеющая изменяемый или ступенчатый диаметр, проходит радиально наружу от верхнего соединительного конца 45 электрода 29 выше газораспределительных отверстий 51. Ступенчатый диаметр кольца 53 определяет кольцевой фланец 55 по длине расположения электрода 29 в головке горелки 23, как описано ниже.

На фигуре 2 электрод 29 имеет цилиндрическое среднее сечение 57, проходящее по длине от центрального отверстия и от газораспределительных отверстий 51 и имеющее, в основном, увеличенный внешний диаметр. Внешний диаметр электрода 29 постепенно уменьшается по мере прохождения электрода вниз от основания среднего сечения 57 к нижнему концу 59 электрода, что определяет коническую контактную поверхность 61 электрода. Нижний конец 59 электрода 29 имеет нижнюю поверхность 63, ориентированную, в основном, радиально по отношению к центральной продольной оси Х горелки 21, и боковую поверхность 65, проходящую, в основном, по длине от нижней поверхности до конической контактной поверхности 61 электрода. Электрод 29 показанного на чертеже варианта выполнен из меди и имеет вставку 66 из эмиссионного материала (например, гафния), закрепленную в углублении 67 в нижней поверхности 63 электрода.

В целом чашеобразный металлический наконечник 71, также обычно называемый соплом, расположен в головке горелки 23, окружающей нижний конец 59 электрода 29 с радиальным и осевым зазором, формируя первичный газовый канал 73 (также называемый дуговой камерой или плазменной камерой) между наконечником и электродом. Центральное выходное отверстие 75 наконечника 71 соединено с первичным газовым каналом 73 для подачи рабочего газа из горелки 21 и подачи газа вниз к обрабатываемой детали. Внешний диаметр наконечника 71 увеличивается вверх по направлению к верхнему концу 77 наконечника и определяет нижнюю коническую контактную поверхность 79, соединенную с защитным колпаком 81, как будет описано ниже, для крепления наконечника в головке горелки 23. Кольцевой выступ 83 выходит из верхней части наконечника 71 и входит, в основном, по центру наконечника таким образом, что верхняя часть наконечника определяет круглый верхний фланец 85, выходящий радиально наружу из кольцевого выступа и вверх напротив контактной поверхности 87. Внутренняя поверхность 88 (фигура 3В) кольцевого выступа 83 поднимается вверх и радиально наружу от контактной поверхности 87 к вершине кольцевого выступа.

На фигурах 2 и 3 представлен контактный узел по настоящему изобретению, в основном, обозначенный позицией 101 и действующий между холостым режимом (фигура 2) и дежурным режимом (фигура 3) горелки 21. В холостом режиме горелки контактный узел 101, наконечник 71 и электрод 29 расположены относительно друг друга таким образом, что контактный узел создает токопроводящую дорожку между положительным выводом источника питания и отрицательным выводом источника питания без выхода рабочего газа из горелки виде ионизированной плазмы. В дежурном режиме горелки 21 контактный узел 101, наконечник 71 и электрод 29 расположены относительно друг друга таким образом, что в головке горелки создается вспомогательная дуга 23, которая служит для ввода горелки в рабочий режим, когда рабочий газ выходит из горелки виде ионизированной плазмы. Контактный узел 101 представленного варианта изобретения содержит трубчатый корпус 103, имеющий, в основном, цилиндрическую боковую стенку 105 и нижнюю кольцевую стенку 107, проходящую радиально вовнутрь от основания боковой стенки. Нижняя стенка 107 корпуса 103 имеет центральное отверстие 109, через которое проходит электрод 29, и кольцевой выступ 83, отходящий от наконечника 71, благодаря чему нижняя стенка корпуса сидит на круглом внешнем фланце 85, сформированным наконечником и кольцевым выступом для радиального и продольного размещения наконечника в головке горелки 23 относительно контактного узла и для электрического соединения наконечника с корпусом.

Трубчатый корпус 103 представленного на чертежах варианта выполнен из электропроводного металла, предпочтительно из меди, и имеет достаточный размер, чтобы проходить вверх на нужное расстояние в головке горелки 23 с тем, чтобы боковая стенка 105 корпуса входила в контакт с основанием анода 33, когда нижняя стенка 107 корпуса упирается в наконечник 71, чтобы электрически соединить корпус с анодом. В результате анод 33, наконечник 71 и корпус 103 электрически соединяются с положительным выводом источника питания, и все вместе определяют анодное тело горелки. Предусматривается, что трубчатый корпус 103 контактного узла 101 может быть вместо этого сформирован как один блок с наконечником 71, что не ограничивает объем и возможности изобретения.

Внутренний фланец 111 выполнен в боковой стенке 105 корпуса 103 несколько ниже его верхнего конца, чтобы насадить колпак 113 контактного узла на корпус. Как показано на чертеже данного варианта, колпак 113 - круглый и имеет центральное отверстие 115, через которое проходит электрод 29. Колпак 113 имеет изменяемый или ступенчатый внутренний диаметр в отверстии 115 с тем, чтобы размер фланца 117 соответствовал бы ступенчатому внешнему диаметру кольцевой обоймы 53, отходящей радиально от электрода 29. Кольцевой фланец 55, определенный обоймой 53, имеет размер для его размещения на фланце 117 в центральном отверстии 115 колпака 113 для продольного размещения электрода 29 в головке горелки 23 относительно контактного узла 101 и наконечника 71. Фланец также служит для радиального размещения электрода в коаксиальной связи с контактным узлом и наконечником по центральной продольной оси Х горелки 21. Трубчатый контактный узел 103 и колпак 113 вместе составляют оболочку, определяемую контактным узлом 101, для объема рабочего газа в контактном узле.

Изоляционная втулка 119, выполненная из электрически изоляционного материала, окружает увеличенное среднее сечение 57 электрода 29 и находится в непосредственном контакте с ним, чтобы электрически изолировать среднее сечение электрода от электрического соединения с токопроводящим элементом 121, окружающим электрод в контактном узле корпуса 103. Диаметрально противоположные лапки 123 (фигуры 1, 2А) проходят по длине от верхней части изоляционной втулки 119 и входят в контакт с основанием кольцевой обоймы 53 электрода 29 для продольного размещения втулки на электроде. Дугообразные пазы 125 (фигура 2А) проходят по длине по окружности между лапками 123 радиально по отношению к газораспределительным отверстиям 51 электрода 29, чтобы обеспечить подачу газа от электрода через газораспределительные отверстия. При этом газ выходит наружу через изоляционную втулку к верхней газовой камере 127 (более точно, к газовой камере высокого давления) оболочки, определяемой контактным узлом корпуса 103 и узлом колпака 113 (фигура 3). Изоляционная втулка 119 предпочтительно закреплена на электроде 29, например, путем прессовой посадки на электрод, в результате чего электрод и изоляционная втулка вместе определяют электродный узел, который может быть установлен в горелке или вынут из горелки как съемный узел.

Токопроводящий элемент 121, в основном, имеет чашеобразную форму и расположен в трубчатом корпусе 103. Токопроводящий элемент 121 представленного на чертеже варианта имеет центральный канал 129 для подачи через него электрода 29, причем внутренняя поверхность токопроводящего элемента, окружающего изоляционную втулку 119, находится в непосредственном контакте с ним, а внешняя поверхность токопроводящего элемента находится в непосредственном контакте с внутренней поверхностью корпуса 103. Токопроводящий элемент 121 жестко не соединен с электродом 29 и катодом 25 (катодным телом) и с анодом 33, контактным узлом корпуса 103 и наконечником 71 (анодным телом). Термин "жестко не соединен", как он используется здесь, означает, что возможно относительное перемещение между токопроводящим элементом, катодным телом и анодным телом, по меньшей мере, в одном направлении, например, по оси и/или по радиусу. Например, в показанном на чертеже варианте токопроводящий элемент может свободно перемещаться по центральной продольной оси Х головки горелки 23 в пределах оболочки, определенной корпусом и узлом колпака 113. Конкретно, токопроводящий элемент 121 подвижен по оси относительно электрода 29, изоляционной втулки 119, трубчатого корпуса 103 и наконечника 71 между первым верхним положением (фигура 2), соответствующим холостому режиму горелки 21, и вторым нижним положением (фигура 3), соответствующим дежурному режиму горелки. Однако легко понять, что токопроводящий элемент 121 может также свободно перемещаться радиально относительно катодного тела и анодного тела. Также понятно, что токопроводящий элемент 121 может вместо этого быть жестко закреплен в горелке, в катодном теле, в анодном теле, или, наоборот, может быть полностью свободен, чтобы перемещаться по оси и/или радиально относительно токопроводящего элемента.

Внутренняя поверхность токопроводящего элемента 121 сходит на конус вовнутрь, по мере того как токопроводящий элемент проходит вниз до нижнего конца 131 элемента, чтобы определить верхнюю контактную поверхность 133 токопроводящего элемента. Верхняя контактная поверхность 133 сужается под углом, в основном, соответствующим конической контактной поверхности 61 электрода 29 и, в основном, располагается противоположно осевому положению (например, с поверхностями, обращенными друг к другу). Основание токопроводящего элемента 121 определяет, в основном, радиально ориентируемую нижнюю контактную поверхность 135, расположенную в противоположном осевом положении (например, с поверхностями, обращенными друг к другу) по отношению к верхней контактной поверхности 87 наконечника 71, проходящего радиально вовнутрь от кольцевого выступа 83. Как показано на фигуре 3В, часть 136 внешней поверхности токопроводящего элемента проходит под углом вверх и радиально наружу от контактной поверхности 135 и имеет такой радиальный размер, чтобы находиться как можно ближе к внутренней поверхности кольцевого выступа 83 без контакта с кольцевым выступом. В результате, нижняя контактная поверхность 135 токопроводящего элемента 121 входит в контакт с верхней контактной поверхностью 87 наконечника 71, когда токопроводящий элемент находится в своем нижнем положении. Например, токопроводящий элемент 121, представленный на чертеже, отделен приблизительно на 0,0043 дюйма от внутренней поверхности кольцевого выступа 83 в нижнем положении токопроводящего элемента.

Токопроводящий элемент 121 также содержит верхний конец 137, расположенный с радиальным зазором по отношению к внутренней поверхности боковой стенки 105 контактного узла корпуса 103, ниже верхней газовой камеры 127 оболочки с образованием относительно узкого (например, 0,005 дюйма) кольцевого канала 139 между токопроводящим элементом и корпусом. Нижний конец 131 токопроводящего элемента 121 имеет внешний диаметр, в основном, меньше диаметра верхнего конца 137, чтобы определять вместе с корпусом 103 нижнюю газовую камеру 141 (газовую камеру низкого давления) в данном объеме, которая сообщается с верхней газовой камерой 127 через узкий канал 139, образованный между токопроводящим элементом и боковой стенкой корпуса 105.

Цилиндрическая пружина 151 (или элемент смещения) расположена в нижней газовой камере 141 контактного узла 101с радиальным зазором по отношению к внешней поверхности токопроводящего элемента 121 и внутренней поверхности боковой стенки трубчатого корпуса 105. Пружина 151 сидит на нижней стенке 107 контактного узла корпуса 103 и имеет такой осевой размер, что она находится в контакте с нижней поверхностью 153 верхнего конца 137 токопроводящего элемента 121. Цилиндрическая пружина 151 представленного на чертеже варианта выполнена из электропроводного материала таким образом, что пружина электрически соединена одним концом (своим верхним концом) с токопроводящим элементом 121, а противоположным (нижним) концом соединена с контактным узлом корпуса 103. В результате, токопроводящий элемент 121 находится в электрическом соединении с контактным узлом корпуса 103 и, следовательно, с положительным выводом источника питания, поскольку токопроводящий элемент перемещается между своими верхним и нижним положениями. Отметим, что в рамках объема и возможностей настоящего изобретения пружина 151 может быть вместо этого электрически соединена с наконечником 71, когда токопроводящий элемент электрически соединен с положительным выводом источника питания. Пружина 151 предпочтительно остается в сжатом состоянии в верхнем и нижнем положениях токопроводящего элемента 121 с тем, чтобы поддерживать электрическую связь между контактным узлом корпуса 103 и токопроводящим элементом и постоянно смещать токопроводящий элемент в его верхнее положение (фигура 2), соответствующее холостому режиму горелки 21.

Когда токопроводящий элемент 121 находится в своем верхнем положении, его верхняя контактная поверхность 133 входит в зацепление с контактной поверхностью 61 электрода 29, чтобы обеспечить электрическую связь между токопроводящим элементом и электродом, создавая таким образом электропроводящую дорожку между катодным телом и анодным телом, т.е. между положительным выводом источника питания и отрицательным выводом источника питания. Нижняя контактная поверхность 135 токопроводящего элемента 121 отделена по длине от верхней контактной поверхности 87 наконечника 71 в поднятом (верхнем) положении токопроводящего элемента 121.

В нижнем положении (фигуры 3 и 3В) токопроводящего элемента 121, соответствующем дежурному режиму горелки, верхняя контактная поверхность 133 токопроводящего элемента находится внизу на расстоянии от нижней контактной поверхности 61 электрода 29. Наиболее предпочтительно, чтобы верхняя контактная поверхность 133 токопроводящего элемента 121 находилась бы на расстоянии от нижней контактной поверхности 61 электрода 29, примерно равном ширине первичного газового канала 73. Например, в представленном на чертеже данном варианте первичный газовый канал имеет ширину приблизительно 0,044 дюйма, и контактная поверхность 133 токопроводящего элемента 121 находится на расстоянии приблизительно 0,040-0,045 дюйма от нижней контактной поверхности 61 электрода 29.

Как показано на фигуре 3В, нижняя контактная поверхность 135 токопроводящего элемента 121 сидит на верхней контактной поверхности 87 наконечника 71 в нижнем положении токопроводящего элемента таким образом, что токопроводящий элемент и наконечник объединяются и определяют часть первичного газового канала 73. Часть 136 внешней поверхности токопроводящего элемента 121, проходящая вверх от нижней контактной поверхности 135, находится в непосредственном контакте с внутренней поверхностью 88 кольцевого выступа 83, идущего вверх от наконечника, чтобы обеспечить достаточный зазор между ними с тем, чтобы нижняя контактная поверхность 135 токопроводящего элемента сидела бы на верхней контактной поверхности 87 наконечника. Однако зазор между токопроводящим элементом 121 и внутренней поверхностью 88 кольцевого выступа 83 достаточно мал, чтобы ограничить поток газа между ними (например, зазор между ними равен приблизительно 0,0043 дюйма, что является десятой долей ширины первичного газового канала 73), чтобы таким образом не допустить проникновение рабочего газа, текущего вниз через первичный газовый канал 73, обратно в нижнюю газовую камеру 141 через зазор между наконечником и токопроводящим элементом. Внутренняя поверхность 88 кольцевого выступа 83 также предохраняет токопроводящий элемент от радиального перемещения, чтобы поддерживать токопроводящий элемент в нужном коаксиальном соотношении с продольной осью Х горелки 21. Понятно, однако, что поскольку наконечник 71 уже электрически соединен с контактным узлом корпуса 103, нижняя контактная поверхность 135 токопроводящего элемента 121 не обязательно должна сидеть непосредственно на верхней контактной поверхности 87 наконечника, чтобы не ограничивать объема настоящего изобретения. Точно так же понятно, что внутренняя поверхность 88 кольцевого выступа 83 может проходить вертикально от верхней контактной поверхности 87 наконечника 71 без ограничения объема и возможностей настоящего изобретения.

Входные отверстия для газа 155 (фигура 3А) проходят через токопроводящий элемент 121 над его верхней контактной поверхностью 133, чтобы обеспечить сообщение по рабочей среде между нижней газовой камерой 141 контактного узла 101 и первичным газовым каналом 73, частично образованным токопроводящим элементом и электродом 29 и частично наконечником. Входные отверстия для газа 155 в варианте, представленном на чертеже, проходит, в основном, по касательной через токопроводящий элемент 121 для создания завихрения рабочего газа, текущего внутрь и вниз через первичный газовый канал 73. Альтернативно, входные отверстия для газа 155 могут проходить радиально через токопроводящий элемент 121.

Снова обращаясь к фигуре 1, мы видим, что наконечник 71, электрод 29 и неподвижные элементы контактного узла 101 (например, корпус 103 и изоляционная втулка 119) закреплены в определенном осевом положении относительно друг друга при работе горелки 21 с помощью защитного колпака 81. Защитный колпак 81 выполнен из электро- и теплоизоляционного материала, например из стекловолокна, и имеет внутреннюю резьбу для резьбового соединения с соответствующей внешней резьбой на аноде 33, который установлен в теле горелки 27. Альтернативно, защитный колпак может включать металлическую вставку 682 (как показано в альтернативных вариантах фигуры 8 и фигуры 12), имеющую внутреннюю резьбу для резьбового соединения с анодом 33 без ограничения объема и возможностей настоящего изобретения. Нижний конец 161 защитного колпака 81 имеет центральное отверстие 163, размер которого обеспечивает проход наконечника 71 с защитным колпаком с радиальным зазором в центральном отверстии для определения кольцевого вторичного выходного отверстия горелки 21. Внутренний диаметр нижнего конца 161 защитного колпака 81 постепенно увеличивается по мере того, как защитный колпак проходит по длине центрального отверстия 163, чтобы определить контактную поверхность 165, сходящую на конус под определенным углом, в основном, соответствующим конической нижней контактной поверхности 79 наконечника 71 и противоположно по оси (например, эти поверхности обращены друг к другу).

Когда защитный колпак 81 установлен на горелке 21, контактная поверхность 165 защитного колпака 81 находится в контакте с нижней контактной поверхностью 79 наконечника 71, чтобы фиксировать положение наконечника по оси и, следовательно, фиксировать контактный узел 101 и электрод 29 в головке горелки 23. Защитный колпак 81 проходит вверх от контактной поверхности 165 с радиальным зазором по отношению к внешней поверхности наконечника 71 и определяет вторичную газовую камеру 166. В нижней контактной поверхности 79 наконечника 71 выполнены канавки 167 (фигура 1), которые обеспечивают сообщение по рабочей среде между вторичной газовой камерой 166 и центральным отверстием 163 защитного колпака 81. Отверстия 169 (фигуры 2, 2В) расположены в трубчатом корпусе 103 контактного узла 101 и сообщаются по рабочей среде с нижней газовой камерой 141 контактного узла с целью отклонения части рабочего газа в нижней газовой камере во вторичную газовую камеру 166 для отвода газа от горелки 21 через центральное отверстие 163 защитного колпака 81.

Защитный колпак 81, наконечник 71, контактный узел 101 и электрод 29 являются расходуемыми частями горелки 21 в том, что полезный срок службы этих частей, как правило, меньше срока службы самой горелки и, как таковые, требуют периодической замены.

При работе плазменно-дуговой горелки контактного возбуждения по способу согласно настоящему изобретению горелка 21 первоначально находится в холостом режиме (фигура 2) без подачи электрического тока или газа к головке горелки. Токопроводящий элемент 121 смещен цилиндрической пружиной 151 в его верхнее положение, соответствующее холостому режиму горелки, при этом верхняя контактная поверхность 133 токопроводящего элемента 121 прижата к обращенной вниз контактной поверхности 61 электрода 29, чтобы обеспечить электропроводящую дорожку между положительными и отрицательными выводами источника питания. При включении устройства в работу на горелку 21 подаются электрический ток и рабочий газ. Иными словами, положительный потенциал подается от источника питания через кабель 35 на анод 33, и ток течет через контактный узел корпуса 103, цилиндрическую пружину 151, токопроводящий элемент 121, электрод 29 и катод 25 обратно к отрицательному выводу источника питания.

Рабочий газ поступает от источника рабочего газа в горелку 21 и проходит через первичный газовый канал, включающий входное отверстие анода 37, канал анода 39, отверстие катода, отверстие электрода, газораспределительные отверстия 51 электрода 29, верхнюю газовую камеру 127 контактного узла 101, узкий канал 139 между токопроводящим элементом 121 и внутренней поверхностью корпуса 103, нижнюю газовую камеру 141 контактного узла, входные газовые отверстия 155 токопроводящего элемента, первичный газовый канал 73 и центральное выходное отверстие 75 наконечника 71. Часть рабочего газа в нижней газовой камере 141 подается через вторичный газовый канал, включающий отверстия 169, в контактный узел, корпус 103, вторичную газовую камеру 165 и канавки 167 на нижней контактной поверхности 79 наконечника 71 для отвода части газа от горелки 21 через центральное отверстие 163 защитного колпака 81. Поток рабочего газа от верхней газовой камеры 127 к нижней газовой камере 141 ограничен узким каналом 139, образованным между токопроводящим элементом 121 и внутренней поверхностью контактного узла корпуса 103. Это повышает давление газа в верхней газовой камере 127, которое приложено к верхнему концу 137 токопроводящего элемента 121, который действует как поршень и перемещает токопроводящий элемент, преодолевая сопротивление пружины 151 по направлению к нижней газовой камере 141, т.е. к нижнему положению (фигура 3) токопроводящего элемента, соответствующему дежурному режиму горелки 21. Например, перепад давления между верхней газовой камерой 151 (высокое давление) и нижней газовой камерой 141 (низкое давление), представленного на чертеже варианта равен приблизительно 0,1 кг/см2.

По мере того, как токопроводящий элемент 121 перемещается в свое нижнее положение, верхняя контактная поверхность 133 токопроводящего элемента 121 перемещается вниз от контактной поверхности 61 электрода 29 и, в основном, увеличивает зазор между ними. Образуется вспомогательная дуга между верхней контактной поверхностью 133 токопроводящего элемента 121 и контактной поверхностью электрода 61, в основном, в части первичного газового канала 73, сформированного токопроводящим элементом и контактной поверхностью электрода, при этом увеличивается поток рабочего газа через первичный газовый канал. Вспомогательная дуга, таким образом, переносится рабочим газом, текущим вниз через первичный газовый канал 73, к центральному выходному отверстию 75 наконечника 71 для ввода горелки в действие путем выброса рабочего газа из наконечника в виде ионизированной плазмы.

В нескольких вариантах горелки с контактным возбуждением, показанной и описанной здесь, включая горелку 21 первого варианта фигур 1-3, токопроводящий элемент 121 показан и описан как контактный электрод (например, анодное тело), работающий в холостом режиме горелки, чтобы обеспечить электропроводящую дорожку между анодным телом и катодным телом. Понятно, однако, что токопроводящий элемент 121 не обязательно должен быть анодным телом или катодным телом в холостом режиме горелки до тех пор, пока токопроводящий элемент не подойдет достаточно близко, по меньшей мере, к катодному телу или анодному телу, чтобы обеспечить электропроводящую дорожку между положительными и отрицательными выводами источника питания. В таком примере дуга может быть сформирована между токопроводящим элементом 121 и анодным телом или катодным телом в холостом режиме горелки, но образованная таким образом дуга не является вспомогательной дугой, как этот термин обычно понимается и как используется здесь, потому что дуга не служит для ввода горелки в рабочий режим путем отбора рабочего газа от горелки виде ионизированной плазмы.

Скорее, любой зазор между токопроводящим элементом и анодным телом или катодным телом в холостом режиме горелки является относительно небольшим по сравнению с зазором между ними в дежурном режиме горелки, так что выброс газа между токопроводящим элементом и анодным телом или катодным телом, в основном, ограничен и, следовательно, недостаточен для переноса любой дуги, сформированной между ними в холостом режиме горелки вниз к выходному отверстию наконечника, чтобы отвести рабочий газ от горелки в виде ионизированной плазмы. Следовательно, приводимая здесь ссылка на вспомогательную дугу, сформированную в горелке при движении токопроводящего элемента к его второму положению, соответствующему дежурному режиму горелки, означает дугу, сформированную между токопроводящим элементом и, по меньшей мере, одним катодным телом и анодным телом, когда токопроводящий элемент находится на достаточно большом расстоянии от катодного тела и/или анодного тела, в результате чего дуга, сформированная между ними, может быть перенесена газом через первичный газовый канал до выходного отверстия наконечника для ввода горелки в действие, благодаря чему рабочий газ выходит из горелки виде ионизированной плазмы.

Дальнейшая работа плазменно-дуговой горелки 21 по настоящему изобретению заключается в выполнении резки и сварка узлов, которые хорошо известны и не будут далее подробно описываться здесь.

Как показано на чертежах и описано выше, токопроводящий элемент 121 остается электрически соединенным с положительным выводом источника питания через цилиндрическую пружину 151 и контактный узел корпуса 103, когда горелка 21 работает в переходном режиме между ее холостым режимом и дежурным режимом. Однако следует понимать, что токопроводящий элемент 121 может, наоборот, быть электрически соединен с отрицательным выводом источника питания, когда горелка 21 работает в переходном режиме между ее холостым режимом и дежурным режимом без ограничения объема и возможностей настоящего изобретения. Например, токопроводящий элемент 121 может быть электрически соединен с электродом или катодом (например, катодным телом) таким образом, что в первом положении токопроводящего элемента, соответствующем холостому режиму горелки 21, токопроводящий элемент электрически соединен с трубчатым корпусом 103 или с наконечником 71, чтобы обеспечить электропроводящую дорожку между положительным и отрицательным выводами источника питания. Во втором положении токопроводящего элемента 121, соответствующем дежурному режиму горелки 21 токопроводящий элемент остался бы электрически соединенным с отрицательным выводом источника питания и перемещен от трубчатого корпуса 103 или наконечника 71 для формирования вспомогательной дуги между токопроводящим элементом и корпусом или наконечником в первичном газовом канале горелки.

Кроме того, электрод 29 и наконечник 71 показаны и описаны как установленные в горелке 21 в фиксированном состоянии относительно друг друга, когда токопроводящий элемент 121 перемещается от своего верхнего положения к нижнему положению. Однако электрод 29, наконечник 71 или они оба могут двигаться относительно друг друга и оставаться в рамках настоящего изобретения, а токопроводящий элемент 121 может или не может удерживаться против перемещения в горелке, пока токопроводящий элемент не скреплен с электродом и наконечником, по меньшей мере, в одном направлении, так что токопроводящий элемент может принимать различные положения относительно электрода и наконечника в холостом и дежурном режимах горелки 21.

Кроме того, когда токопроводящий элемент 121 перемещается между его верхним и нижним положениями силой сжатого газа, например рабочего газа, проходящего через первичный газовый канал), то понятно, что токопроводящий элемент может перемещаться механически между его верхним и нижнем положениями без ограничения объема и возможностей настоящего изобретения.

На фигурах 4 и 5 показана часть второго варианта плазменной горелки с контактным возбуждением 221 по настоящему изобретению, в основном, аналогичной горелке первого варианта (фигуры 1-3), в том, что она содержит электрод 229, электрически соединенный с отрицательным выводом источника питания, наконечник 271 электрически соединенный с положительным выводом источника питания, контактный узел 301, действующий между холостым режимом и дежурным режимом горелки, и защитный колпак (не показанный на чертеже, но аналогичный защитному колпаку 81 фигуры 1). Токопроводящий элемент 321 контактного узла 301 второго варианта изобретения, в основном, имеет чашеобразную форму и центральный канал 329 для подачи через него электрода 229. Внутренний диаметр токопроводящего элемента 321, в основном, ступенчатый и определяет верхнюю контактную поверхность 333 токопроводящего элемента, промежуточный фланец 343 для размещения газового распределителя 267 в центральном канале 329 токопроводящего элемента и верхний фланец 345. Внутренний диаметр увеличивается по верхней контактной поверхности 333 таким образом, что контактная поверхность сужается под углом, в основном, соответствующим конической контактной поверхности 261 электрода 229. Газовый распределитель 267, в основном, имеет круглую форму и размещен на промежуточном фланце 343 токопроводящего элемента 321 в непосредственном контакте, по меньшей мере, с частью среднего сечения 257 электрода 229. Газовый распределитель 267 выполнен из изоляционного материала, чтобы электрически изолировать среднее сечение 257 электрода 229 от электрического контакта с токопроводящим элементом 321. Отметим, что газовый распределитель 267 может в широком смысле быть определен как изоляционная втулка, подобная изоляционной втулке 119 первого варианта. Газовый распределитель 267 представленного на чертеже варианта соединен с токопроводящим элементом 321, например, с помощью прессовой посадки или склеивания с тем, чтобы газовый распределитель и токопроводящий элемент могли быть установлены в горелку или вынуты из горелки как отдельный съемный узел.

Среднее сечение 257 электрода 229 имеет ступенчатый внешний диаметр, так что часть внешней поверхности среднего сечения радиально входит внутрь газового распределителя 267 и определяет газовый вход 347 вверх по потоку от контактной поверхности 261 электрода. Газовый распределитель 267 имеет входные отверстия 269, проходящие через него и расположенные, в основном, по оси выше верхнего фланца 345 токопроводящего элемента 321, чтобы обеспечить сообщение по рабочей среде между верхней газовой камерой 327 контактного узла 301 и газовым входом 347 для подачи газа на вход верхней газовой камеры. Входные отверстия 269 показанного на чертеже варианта проходят, в основном, по касательной через газовый распределитель 267 для создания завихрения рабочего газа, поступающего на газовый вход и текущего вниз через первичный газовый канал 273. Однако следует понимать, что входные отверстия 269 могут проходить радиально через газовый распределитель 267, что не ограничивает объем и возможности настоящего изобретения.

Как и в первом варианте, токопроводящий элемент 321 этого второго варианта может совершать осевое движение по центральной продольной оси Х горелки 221 относительно электрода 229, контактного узла корпуса 303 и наконечника 271 между первым или верхним положением, соответствующим холостому режиму горелки, и вторым или нижним положением, соответствующим дежурному режиму горелки. Газовый распределитель 267, поддерживаемый в горелке 221 токопроводящим элементом 321, перемещается совместно с токопроводящим элементом. Элемент смещения этого второго варианта выполнен в виде наклонной цилиндрической пружины 351, посаженной на радиально загнутую внутрь нижнюю стенку 307 контактного узла корпуса 303 в контакте с боковой стенкой 305 корпуса. Пружина 351 также взаимодействует с внешней конической поверхностью 349 токопроводящего элемента 321, чтобы смещать токопроводящий элемент в его верхнее положение, соответствующее холостому режиму горелки, и обеспечить электрическую связь между токопроводящим элементом и контактным узлом корпуса 303, т.е. с положительным выводом источника питания.

В поднятом положении токопроводящего элемента 321 (фигура 4) верхняя контактная поверхность 333 токопроводящего элемента входит в зацепление с обращенной вниз контактной поверхностью 261 электрода 229 и обеспечивает электрическую связь между токопроводящим элементом и электродом, создавая таким образом электропроводящую дорожку между контактным узлом корпуса 303 и электродом, т.е. между положительным выводом источника питания и отрицательным выводом источника питания. Следует, однако, отметить, что в своем верхнем положении токопроводящий элемент 321 не должен быть жестко соединен с контактной поверхностью 261 электрода 229, поскольку он находится достаточно близко от контактной поверхности электрода, чтобы обеспечить электропроводящую дорожку между положительным и отрицательным выводами источника питания. Нижняя контактная поверхность 335 токопроводящего элемента 321 отделена от верхней контактной поверхности 287 наконечника 271 в верхнем положении токопроводящего элемента. Входные отверстия 269 газового распределителя 267 выходят из радиальной сборки с газовым входом 347, определенным газовым распределителем и раздельной частью среднего сечения 257 электрода 229, чтобы блокировать проход потока рабочего газа из верхней газовой камеры 327 контактного узла 301 на вход газа.

В нижнем положении токопроводящего элемента 321 (фигура 5) верхняя контактная поверхность 333 токопроводящего элемента 321 отведена вниз от контактной поверхности 261 электрода 229 (например, на расстояние, превышающее расстояние между верхней контактной поверхностью токопроводящего элемента и контактной поверхностью электрода в верхнем положении токопроводящего элемента). Газовый вход 347 сообщается по рабочей среде с газовым каналом 273, образованным между электродом 229 и наконечником 271, и с газовым входом, определяющим первичный газовый канал горелки 221, когда токопроводящий элемент находится в своем нижнем положении. Входные отверстия 269 газового распределителя 267 находятся в радиальной сборке с газовым входом 347 и служат для подачи рабочего газа из верхней газовой камеры 327 контактного узла 301 на вход газа и вниз через газовый канал 273 к центральному выходному отверстию 275 наконечника 271.

Электрическое функционирование плазменной горелки с контактным возбуждением 221 этого второго варианта, в основном, аналогично таковому первого варианта и не требует подробного описания. Для ввода горелки в работу рабочий газ вводится в горелку и подается в верхнюю газовую камеру 327 контактного узла 301. При выходе входных отверстий 269 газового распределителя 267 из контакта с газовым входом 347 узкий канал 339 между верхней газовой камерой 327 и нижней газовой камерой 341 ограничивает поток рабочего газа к нижней газовой камере. Давление газа в верхней газовой камере 327 увеличивается и действует вниз против усилия подпружиненного газового распределителя 267 и токопроводящего элемента 321, чтобы продвинуть токопроводящий элемент вниз, преодолевая действие пружины 351, по направлению к нижнему положению токопроводящего элемента (фигура 5). Как только верхняя контактная поверхность 333 токопроводящего элемента 321 переместится на небольшое расстояние от контактной поверхности 261 электрода 229, между ними формируется вспомогательная дуга. Затем входные отверстия 269 газового распределителя 267 смещаются вниз по линии радиуса с газовым входом 347, как только токопроводящий элемент переместится в свое нижнее положение. В результате, рабочий газ верхней газовой камеры 327 контактного узла 301 подается через входные отверстия 269 в газовом распределителе 267 на газовый вход 347. Затем рабочий газ подается вниз через газовый канал 273, сдувая вспомогательную дугу, сформированную между токопроводящим элементом 321 и электродом 229 вниз через газовый канал к центральному выходному отверстию 275 наконечника 271, чтобы ввести в действие горелку, благодаря чему рабочий газ выходит из горелки 221 в виде ионизированной плазмы. Поток рабочего газа через вторичный газовый канал горелки 221 в этом втором варианте такой же, что и в первом варианте и не будет далее описываться здесь.

На фигурах 6 и 7 показан контактный узел 501 плазменной горелки с контактным возбуждением 421 третьего варианта настоящего изобретения, в котором токопроводящий элемент 521 контактного узла является электрически нейтральным. Иными словами, токопроводящий элемент 521 электрически не связан с какой-либо конструкцией, имеющей электрический потенциал, например с катодом, электродом 429, наконечником 471 или контактным узлом корпуса 503.

В этом третьем варианте кольцевой колпак 513 контактного узла 501 выполнен как несъемная часть трубчатого корпуса 503 и по радиусу находится в непосредственной близости от электрода 429, в основном, ниже газораспределительных отверстий 451 электрода. Корпус контактного корпуса 503 сидит на радиально отходящей наружу верхней поверхности 489 наконечника 471. Среднее сечение 457 электрода 429 в корпусе 503 имеет, в основном, коническую форму, благодаря чему суженное среднее сечение и нижний конец 459 электрода формируют фланец, определяющий радиально ориентированную контактную поверхность 461 электрода. Электрод 429 и наконечник 471, в основном, скреплены друг с другом в горелке 421 и с контактной поверхностью 461 электрода по радиальной копланарной линии с верхней поверхностью 489 наконечника. Контактный узел корпуса 503 имеет входное отверстие 557 в боковой стенке 505 у нижнего конца боковой стенки и выходное отверстие 559, также в боковой стенке, в основном, у верхнего конца боковой стенки.

Кольцевая опорная плита 571, выполненная из электрически изоляционного материала, расположена в корпусе 503 контактного узла и имеет центральное отверстие 573, через которое проходит суженное среднее сечение 457 электрода 429. Токопроводящий элемент 521 также кольцевой и выполнен из электропроводного материала, например из меди. Токопроводящий элемент 521 прикреплен к нижней стороне опорной плиты 571, так что он соединен с ней и перемещается вместе с ней. Токопроводящий элемент 521 этого третьего варианта является подвижным по центральной продольной оси Х горелки 421 относительно электрода 429, наконечника 471 и корпуса 503 контактного узла между первым нижним положением (фигура 6), соответствующим холостому режиму горелки, и вторым верхним положением (фигура 7), соответствующим дежурному режиму горелки. Ширина кольца токопроводящего элемента 521, в основном, больше ширины газового канала 473, сформированного между наконечником 471 и электродом 429, так что в нижнем положении токопроводящего элемента (фигура 6) токопроводящий элемент электрически соединен и с электродом и наконечником, чтобы создать электропроводящую дорожку между электродом и наконечником, т.е. между положительным и отрицательным выводами источника питания. Ясно, что в своем нижнем положении токопроводящий элемент 521 не должен входить в зацепление с контактной поверхностью 461 электрода 429 и с верхней поверхностью 489 наконечника 471, поскольку он находится достаточно близко от электрода и наконечника, чтобы создать электропроводящую дорожку между положительными и отрицательными выводами источника питания.

В своем верхнем положении (фигура 7), токопроводящий элемент 521 удален от наконечника 471 и электрода 429 (т.е. находится от него на расстоянии, превышающем расстояние между токопроводящим элементом и электродом и наконечником в нижнем положении токопроводящего элемента), в результате чего вспомогательная дуга, предназначенная для ввода горелки в рабочий режим, формируется между наконечником и токопроводящим элементом, а другая вспомогательная дуга, предназначенная для ввода горелки в рабочий режим, формируется между электродом и токопроводящим элементом. Элемент смещения этого третьего варианта состоит из цилиндрической пружины 551, которая упирается в верхнюю часть опорной плиты 571 и входит в контакт с колпаком 513 контактного узла. Пружина 551 предпочтительно выполнена таким образом, что она остается в сжатом состоянии для постоянного смещения токопроводящего элемента 521 в его нижнее положение, соответствующее холостому режиму горелки. Поскольку токопроводящий элемент 521 этого третьего варианта электрически нейтрален, пружина 551 может быть выполнена из электрически изоляционного материала.

В показанном на чертеже данном варианте осевой размер токопроводящего элемента 521 таков, что в нижнем положении токопроводящего элемента (фигура 6) опорная плита 571 расположена по оси выше входного отверстия 557 в боковой стенке 505 корпуса 503, чтобы разделить объем, определенный корпусом 503 и узлом колпака 513 на нижнюю газовую камеру высокого давления 575 под опорной плитой и верхнюю газовую камеру низкого давления 577 под плитой. Опорная плита 571 входит радиально внутрь боковой стенки 505 корпуса 503, чтобы определить узкий канал 539 (например, 0,005 дюйма) между верхней и нижней газовыми камерами 577, 575 данного объема, и обеспечивает сообщение между ними. Таким образом, рабочий газ в первичном газовом канале входит в объем через входное отверстие 557 в нижнюю газовую камеру 575. Узкий канал 539 ограничивает движение газа в верхнюю газовую камеру 577.

В результате, давление в нижней газовой камере 575 увеличивается и действует на токопроводящий элемент 521 и опорную плиту 571, чтобы переместить опорную плиту и токопроводящий элемент вверх против направления усилия пружины 551 вплоть до верхнего положения токопроводящего элемента, соответствующего дежурному режиму горелки. Опорная плита 571 расположена по оси ниже выходного отверстия 559 в боковой стенке 505 корпуса 503 как в верхнем, так и в нижнем положении токопроводящего элемента 521. Легко понять, что узкий канал 539 может быть заблокирован таким образом, что газовая камера высокого давления 575 и газовая камера низкого давления 577 не сообщаются друг с другом по рабочей среде, что не ограничивает объем и возможности настоящего изобретения.

При работе рабочий газ, проходящий через объем, течет между токопроводящим элементом 521, наконечником 471 и электродом 429 вниз через первичный газовый канал 473, увлекая за собой вспомогательные дуги, сформированные между токопроводящим элементом и наконечником, и между токопроводящим элементом и электродом вниз через первичный газовый канал, вызывая слияние отдельных вспомогательных дуг в одну дугу, переносимую вниз к центральному выходному отверстию наконечника для ввода горелки в действие, благодаря чему первичный рабочий газ выходит из горелки в виде ионизированной плазмы.

На фигурах 8 и 9 показан контактный узел 701 четвертого варианта плазменной горелки с контактным возбуждением 621 согласно настоящему изобретению, в основном, аналогичной горелке первого варианта, в котором она содержит электрод 629, электрически соединенный с отрицательным выводом источника питания, наконечник 671, электрически соединенный с положительным выводом источника питания, контактный узел 701, действующий между холостым режимом и дежурным режимом горелки, и защитный колпак 681 фигуры 1. Защитный колпак 681 четвертого варианта включает вставку 682, выполненную из металла и имеющую внутреннюю резьбу для резьбового соединения с анодом, чтобы закрепить защитный колпак на теле горелки. Боковая стенка 705 и нижняя стенка 707 контактного узла корпуса 703 этого четвертого варианта показана в виде узла, составляющего одно целое с наконечником 671. Элемент смещения представляет собой цилиндрическую пружину 751, которая находится в непосредственном контакте (например, через фракционное соединение) с внешней поверхностью токопроводящего элемента 721 и с кольцевым выступом 683, отходящим от наконечника 671 таким образом, что наконечник, пружина и токопроводящий элемент удерживаются в виде сборки в узле, который может быть вынут из горелки 621 и вставлен в нее как сменный блок.

Детали конструкции и действие плазменной горелки 621 с контактным возбуждением в виде четвертого варианта, в основном, аналогичны таковым первого варианта и, следовательно, не будут подробно описываться ниже.

На фигурах 10 и 11 показан контактный узел 901 плазменной горелки с контактным возбуждением 821 пятого варианта настоящего изобретения, в котором кольцевой колпак 913 и контактный узел корпуса 903 выполнены как одно целое с электродом 829 таким образом, что колпак и корпус в целом определяют часть катодного тела. Наконечник 871 электрически соединен с положительным выводом источника питания через электропроводную вставку (не показанную здесь, но аналогичную вставке 1082, показанной на фигуре 12), соединенную с защитным колпаком (не показанный здесь, но аналогичный защитному колпаку 1081, показанному на фигуре 12). Контактный узел корпуса 903, в основном, сидит на радиально отходящей верхней поверхности 889 наконечника 871 с кольцевой изоляционной прокладкой 990, расположенной между корпусом и наконечником, чтобы электрически изолировать корпус от наконечника. Электрод 829 и наконечник 871 установлены в горелке 821, в основном, неподвижно по отношению друг к другу. Контактный узел корпуса 903 имеет входное отверстие 957, выполненное в боковой стенке 905, вблизи нижнего конца боковой стенки, и выходное отверстие 959, также выполненное в боковой стенке, в основном, вблизи верхнего конца боковой стенки.

Кольцевая опорная плита 971, выполненная из электропроводного материала, расположена в контактном узле корпуса 903 и имеет центральное отверстие 973, через которое проходит электрод 829. Токопроводящий элемент 921 также кольцевой и выполнен из электропроводного материала. Токопроводящий элемент 921 крепится к нижней стороне опорной плиты 971, например приклеивается к ней, и вместе с ней совершает движение как один узел токопроводящего элемента с опорной плитой. Токопроводящий элемент 921 этого пятого варианта может аксиально перемещаться по центральной продольной оси Х горелки 821 относительно электрода 829, наконечника 871 и контактного узла корпуса 903 между первым нижним положением (фигура 10), соответствующим холостому режиму горелки, и вторым верхним положением (фигура 11), соответствующим дежурному режиму горелки. В нижнем положении токопроводящего элемента 921 токопроводящий элемент электрически соединен с верхней поверхностью 889 наконечника 871, чтобы обеспечить электропроводящую дорожку между электродом и наконечником, т.е. между положительными и отрицательными выводами источника питания. Легко понять, что в своем нижнем положении токопроводящий элемент 921 не должен входить в контакт с верхней поверхностью 889 наконечника 871 до тех пор, пока он находится достаточно близко к наконечнику, чтобы обеспечить электропроводящую дорожку между положительными и отрицательными выводами источника питания.

В своем верхнем положении (фигура 11) токопроводящий элемент 921 находится на значительном расстоянии от наконечника 871 (т.е. на расстоянии, большем расстояния между токопроводящим элементом и наконечником в нижнем положении токопроводящего элемента), в результате чего между наконечником и токопроводящим элементом формируется вспомогательная дуга, которая сдувается вниз к центральному выходному отверстию наконечника для ввода горелки в действие, благодаря чему рабочий газ в первичном газовом канале выходит из горелки в виде ионизированной плазмы. Элемент смещения этого пятого варианта состоит из цилиндрической пружины 951, которая сидит на верхней части опорной плиты 971 и в сжатом состоянии упирается в колпак 913 контактного узла (т.е. катодного тела). Пружина 951 выполнена из электропроводного материала и обеспечивает электрическую связь между контактным узлом колпака 913 и кольцевой плитой 971 и предпочтительно находится в сжатом состоянии, чтобы постоянно смещать токопроводящий элемент 921 в его нижнее положение, соответствующее холостому режиму горелки.

Остальное устройство и работа по пятому варианту, в основном, аналогичны устройству и работе по третьему варианту, показанному на фигурах 6 и 7, и, следовательно, не будут подробно описываться ниже.

На фигуре 12 показан контактный узел 1101 шестого варианта плазменной горелки с контактным возбуждением 1021 по настоящему изобретению, в основном, аналогичной горелке первого варианта в том, что она содержит электрод 1029, электрически соединенный с отрицательным выводом источника питания, наконечник 1071, электрически соединенный с положительным выводом источника питания, контактный узел 1101, действующий между холостым режимом и дежурным режимом горелки, и защитный колпак 1081. Защитный колпак 1081 этого шестого варианта имеет вставку 1082, соединенную с ее внутренней поверхностью, и выполнен из электропроводного материала. Колпак 1082 имеет внутреннюю резьбу для резьбового соединения с анодом (не показан, но аналогичен аноду 33 фигуры 1), чтобы закрепить защитный колпак на теле горелки и обеспечить электрическое соединение вставки с анодом (т.е. обеспечить электрическую связь между вставкой и положительным выводом источника питания). Колпак 1082 имеет кольцевой выступ 1091, расположенный, в основном, в нижней части колпака, на котором сидит верхний конец 1077 наконечника 1071. В ином случае вставка 1082 смещена радиально наружу от верхнего конца 1077 наконечника 1071, чтобы определить вторичную газовую камеру 1166. Вставка 1082 также окружает контактный узел корпуса 1103 с радиальным зазором и определяет выходной канал 1181, сообщающийся по рабочей среде с вторичной газовой камерой 1166 для подачи части газа во вторичную газовую камеру, которая будет выходить из горелки 1021 не через центральное отверстие 1163 защитного колпака 1081. Верхняя часть 1183 внутренней поверхности защитного колпака 1081 разделена радиальным зазором от вставки 1082, чтобы создать выходной канал 1185 для подачи газа от выходного канала 1183 горелки 1021 через верхнюю часть защитного колпака. Калиброванные отверстия 1187 проходят радиально наружу через вставку 1082 и обеспечивают сообщение по рабочей среде между выходным каналом 1183 и выходным каналом 1185.

Наконечник 1071 этого шестого варианта аналогичен наконечнику первого варианта в том смысле, что кольцевой выступ 1083 проходит от верхней части наконечника, в основном, по центру наконечника и определяет обращенный вверх кольцевой фланец 1085, отходящий радиально от кольцевого выступа, и обращенную вверх контактную поверхность 1087, расположенную внутри выступа с радиальным зазором. Нижняя стенка 905 контактного узла корпуса 903 сидит на кольцевом фланце 1085, отходящем радиально наружу от выступа 1083. На периферийной кромке верхнего конца 1077 наконечника 1071 имеется кольцевая канавка 1093, которая проходит радиально от кольцевого фланца 1085, в результате чего наконечник отделен по оси от нижней стенки 1107 контактного узла корпуса 1103. Три калиброванных отверстия 1095 (одно из которых показано на фигуре 12) проходят по оси через верхний конец 1077 наконечника 1071, в основном, в кольцевой канавке 1093 и сообщаются по рабочей среде с вторичной газовой камерой 1166. Калиброванные отверстия 1095 в наконечнике 1071 также сообщаются по рабочей среде с центральным отверстием 1163 защитного колпака 1081 для подачи газа во вторичную газовую камеру 1166 от горелки 1021.

Отверстия 1095 наконечника 1071 и калиброванные отверстия 1187 вставки защитного колпака 1082 предпочтительно имеют определенный диаметр по отношению друг к другу, чтобы измерить расход газа от вторичной газовой камеры 1166 в соответствии с током, под которым работает горелка. Иными словами, калиброванные отверстия 1095, 1187 выполнены с определенным размером относительно друг друга с тем, чтобы предопределенная часть газа, находящегося во вторичной газовой камере 1166, подавалась бы от горелки 1021 через центральное отверстие 1163 защитного колпака 1081, а остальной газ вторичной газовой камеры подается от верхней части защитного колпака.

Например, для горелки, работающей под током 80 ампер, центральное выходное отверстие 1075 наконечника 1071 имеет диаметр приблизительно 0,052 дюйма, наконечник имеет три калиброванных отверстия 1095, каждое из которых имеет диаметр приблизительно 0,052 дюйма, и вставка защитного колпака 1082 имеет четыре калиброванных отверстия 1187, каждое из которых имеет диаметр приблизительно 0,043 дюйма. В другом примере для горелки, работающей под током 55 ампер, центральное выходное отверстие 1075 наконечника 1071 имеет диаметр приблизительно 0,045 дюйма, наконечник имеет три калиброванных отверстия 1095, каждое из которых имеет диаметр приблизительно 0,043 дюйма, и защитная вставка 1082 имеет четыре калиброванных отверстия 1187, каждое из которых имеет диаметр приблизительно 0,043 дюйма. В качестве дальнейшего примера приведем горелку, работающую под током 40 ампер, в которой центральное выходное отверстие 1075 наконечника 1071 имеет диаметр приблизительно 0,031 дюйма, наконечник имеет три калиброванных отверстия 1095, каждое из которых имеет диаметр приблизительно 0,040 дюйма, и вставка защитного колпака 1082 имеет два калиброванных отверстия 1187, каждое из которых имеет диаметр приблизительно 0,043 дюйма.

Рабочее давление газа, подаваемого в горелку, лежит в диапазоне приблизительно 4-5 кг/см2. Например, для горелки, работающей под током приблизительно 80 ампер, рабочее давление газа, подаваемого в горелку, составляет приблизительно 70 кг/см2, а для горелок, работающих под током приблизительно 55 ампер и 40 ампер, рабочее давление газа, подаваемого в горелку, составляет приблизительно 65 кг/см2. Расход рабочего газа, подаваемого из центрального выходного отверстия 1075 наконечника 1071, предпочтительно лежит в диапазоне 50-4,3 м3/час, причем этот расход увеличивается с увеличением рабочего тока, под которым работает горелка. Например, для горелок, работающих под током приблизительно 40 ампер, 55 ампер и 80 ампер, расход, с которым рабочий газ подается от центрального выходного отверстия 1075 наконечника 1071, составляет приблизительно 1,4 м3/час, 2,3 м3/час и 110 м3/час соответственно. Расход, с которым рабочий газ выходит из центрального отверстия 1163 защитного колпака 1063, находится предпочтительно в диапазоне порядка 1,4-38,5 м3/час с увеличением текущего расхода, на котором работает горелка. Например, для горелок, работающих приблизительно при токах 40 ампер, 55 ампер и 80 ампер, расход, с которым рабочий газ выходит из центрального отверстия 1163 защитного колпака 1081, составляет приблизительно 28,7 м3/час, 57 м3/час и 290 м3/час соответственно.

Расход, с которым рабочий газ выходит из защитного колпака 1081 через калиброванные отверстия 1187 вставки защитного колпака 1082, лежит предпочтительно в диапазоне порядка 1,4-4,2 м3/час.

Таким образом, можно отметить, что катодное тело этого шестого варианта является собственно катодом (не показан на чертеже, но аналогичен катоду 25 фигуры 1), а электрод 1029 является анодом вместе со вставкой защитного колпака 1082, корпусом 1103 контактного узла и наконечником 1071. Иными словами, наконечник 1071 обеспечивает электрическую связь между вставкой 1082 и корпусом 1103 контактного узла. Отметим, что корпус 1103 контактного узла может альтернативно быть выполнен из электроизоляционного материала, без выхода из объема и возможностей настоящего изобретения. Например, цилиндрическая пружина 1151 может сидеть на наконечнике 1071 вместо корпуса 1103 контактного узла, в результате чего пружина находится в электрической связи с положительным выводом источника питания через анод, вставку защитного колпака 1082 и наконечник. Кроме того, корпус 1103 контактного узла и вставка 1082 могут быть выполнены в виде единого узла, так что корпус определяется вставкой и соединен с защитным колпаком 1081 для установки в горелку 1021 и удаления из нее в виде съемного блока без выхода из объема и возможностей настоящего изобретения.