1

Изобретение относится к области сва.,очного производства и может.быть использовано для плазменной сварки металлов, преимущественно ферромагнитных, в различных отраслях народного хозяйства.

Большим эффективным КПД сжатой дуги и высокой производительностью процесса сварки характеризуется конструкция известной плазменной горелки, предназначенной для длительного поддержания дуговой плазмы между концом электрода и свариваемым изделием 1.

Особенности известной плазменной горелки состоят в том, что удлиненный электрод, выполненный из тугоплавкого материала, выступает за пределы соплового узла, состоящего из плазмообразующего (внутреннего) и защитного (внешнего) сопел, а в плазмообразуюшем сопле горелки выполнен ряд цилиндрических отверстий малого диаметра, расположенных равно.мерно по окружности, концентрично электроду, и наклоненных к нему таким образом, что все струи плазмообразующего газа, вь;ходящие из этих отверстий, пересекаются в о :юй точке на конце электрода. Кроме пла мообразующего сопла, горелка имеет защитное.

2

Между наружной поверхностью плазмообразующего сопла и вн тренней поверхностью защитного сопла имеется кольцевая полость, в которую через ряд цн.тиндрнческих отверстий., расположенных равномерно по окружности и концентрично электроду, по ступает защитный газ.

Недостатком известной плазменной горелки является недостаточная г-ространственная устойчивость столба дуги в гфомежутке между электродом и изделием при сварке

JO ферромагнитных металлов, так как выстуние конца электрода за пределы сопла обеспечивает лишь формирование мягкой сжатой дуги.

Известна плазменная горелка для обра15 ботки материалов, имеющая сопловой узел с осевым цилиндрическим каналом, вне1пним и внутренним рядами концентричных отверстий, расположенных равномерно по окружности и под углом к оси плазменной торел20 ки, а также соосно установленньм- электрод, диаметр торца которого равен ди;.метру осевого цилиндрического канала 2;.

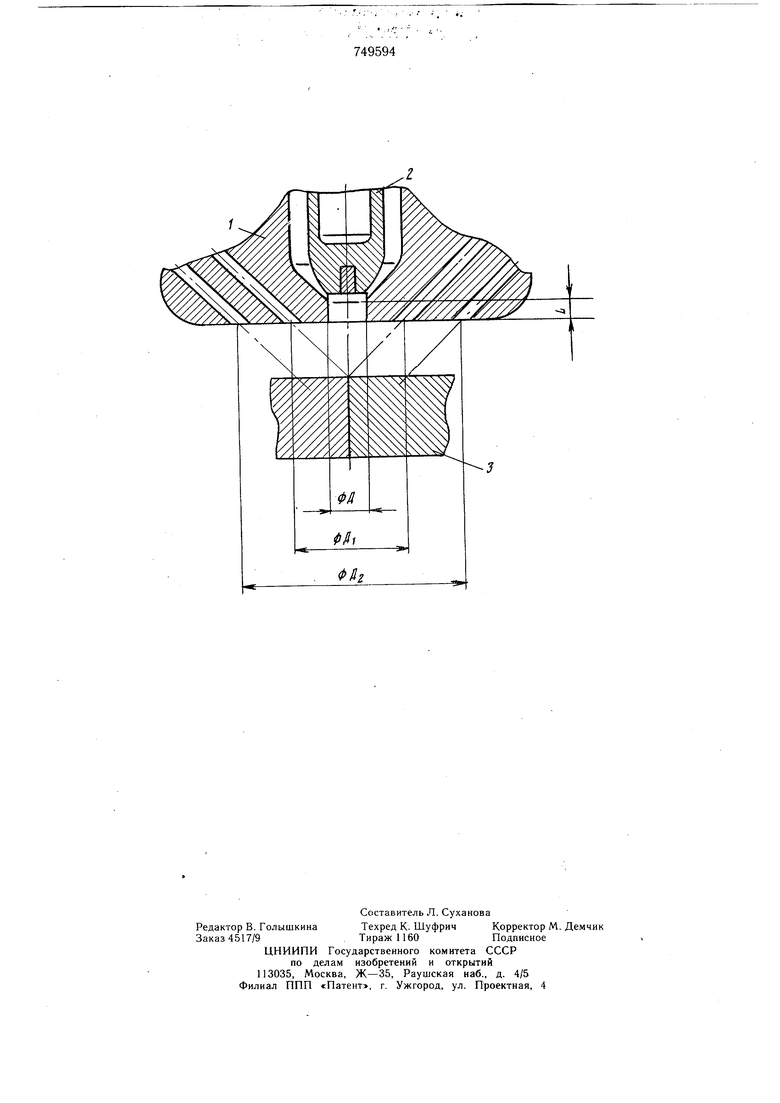

Целью предполагаемого изоб.пгтения язляется повьипение глубины прославления путем увеличения эффективного КПД сжатой дуги. Это достигается тем, что отношение длины осевого цилиндрического канала к его диаметру составляет 0,25-0,40, а отношение диаметров соответствует выражению где Д - диаметр осевого цилиндрического канала и торца электрода; ДчиДг.-соооветственно диаметры внутреннего и внешнего рядов концентричных отверстий на торце соплового узла. На приведенном чертеже показано устройство плазменной горелки. Плазменная горелка содержит сопловой узел 1 с осевым цилиндрическим каналом длиной L и диаметром Д, а также электрод 2 с катодной вставкой. Электрод размещен соосно сопловому узлу и отделен от него кольцевым промежутком, при этом диаметр торца электрода и диаметр осевого цилиндрического канала в сопловом узле равны между собой. Концентричные отверстия в каждом ряду, как во внутреннем, так и во внешнем, расположены равномерно по окружности, наклонены к оси плазменной горелки и выходят на торец соплового узла. Концентричные отверстия внутреннего ряда расположены под углом к продольной оси плазменной горелки таким образом, что их оси пересекаются на оси плазменной горелки в одной точке, совпадающей с точкой пересечения оси горелки с поверхностью свариваемого металла 3. Угол наклона концентричных отверстий внешнего ряда и продольной оси плазменной горелки равен, меньше или больше угла наклона отверстий внутреннего ряда. Во всех случаях соотношение диаметров осевого цилиндрического канала и торца электрода с разницей диаметров внешнего и внутреннего рядов концентричных отверстий на торце соплового узла соответствуют выражению где Д - диаметры осевого цилиндрического канала и торца электрода; Д,иД2.- соотвественно диаметры внутреннего и внешнего рядов концентричных отверстий на торце соплового узла. Указанные соотношения основных геометрических размеров плазменной горелки являются оптимальными при сварке ферромагнитных металлов. Так, например, изменение соотношения диаметра и длины осевого цилиндрического канала за пределы 0,25-0,40 в сторону увеличения ведет к пропорциональному увеличению непроизводительных потерь тепла дуги в стенки канала сопла и, как следствие, к снижению эффективного КПД сжатой дуги, а изменение этого соотношения в сторону уменьшения - к резкому снижению температуры направленного потока плазмы и пространственной устойчивости столба сжатой дуги. Равенство диаметров осевого цилиндрического сопла и торца электрода обуславливается необходимостью жесткой фиксации катодного пятна на оси электрода. Уменьшение диаметра торца электрода ведет к снижению эксплуатационной надежности электрода из-за его перегрева, а увеличение - вызывает неустойчивость положения катодного пятна. Особо важным является соблюдение оптимального соотношения диаметров осевого цилиндрического канала и торца электрода с разницей диаметров концентричных рядов отверстий на торце соплового узла. Высокая производительность процесса сварки при максимальной глубине проплавления, хорошее качество сварного соединения и надежная защита сварочной ванны от вредного влияния окружающей среды обеспечивается лишь в том случае, когда соотношение основных геометрических размеров плазменной горелки соответствует вышеуказанному тождеству. Во всех случаях, несоблюдение вышеуказанного тождества приводит к снижению эффективного КПД сжатой дуги, как следствие, к уменьшению глубины проплавления, к ухудшению качества сварного соединения и защиты сварочной ванны от окружающей среды, а также к уменьщению эксплуатационной надежности плазменной горелки. Так, например, изменение этого соотнощения в сторону увеличения от единицы, за счет увеличения диаметра внутреннего ряда концентричных отверстий на торце соплового узла изменяет условия стабилизации столба сжатой дуги в промежутке между сопловым углом и поверхностью свариваемого металла, что ведет к расширению пятна нагрева и, как следствие, к уменьшению глубины проплавления металла или снижению производительности процесса сварки. С другой стороны, уменьшение диаметра внутреннего ря/Са концентричных отверстий на торце соплового узла (соотношение основных геометрических размеров плазменной горелки изменяется в сторону уменьшения от единицы) снижает эксплуатационную надежность соплового узла и нарушает ламинарность направленного потока плазмы, в следствие чего ухудшается защита столба дуги и сварочной ванны от окружающей среды. Влияние диаметра внешнего ряда отверстий на торце соплового узла также двояко: увеличение этого диаметра снижает эксплуатационную надежность соплового узла из-за его перегрева, уменьшение ухудшает защиту сварочной ванны от вредного влияния окружающей среды. Влияние диаметра торца электрода на надежность работы плазменной горелки и обусловленность равенства его с диаметром осевого цилиндрического канала соплового узла было показано выше. Диаметр осевого цилиндрического канала является одним из важнейших параметров плазменной горелки, определяющим производительность процесса сварки, качество

сварного соединения и эксплуатационную надежность плазменной горелки.

Величина диаметра осевого цилиндрического канала соплового узла определяется величиной тока сжатой дуги. Эта зависимость носит пропорциональный характер. Так, например, при токе дуги 250 А диаметр осевого канала соплового узла составляет 4 мм, при токе дуги 600 А - 8 мм.

В указанном соотношении основных геометрических размеров плазменной горелки увеличение диаметра осевого цилиндрического канала соплового узла (соотношение размеров изменяется в сторону увеличения от единицы) снижает температуру в столбе дуги (глубина проплавления уменьшается) и пространственную устойчивость столба дуги; уменьшение диаметра осевого цилиндрического канала (соотношение размеров изменяется в сторону уменьшения от единицы) резко снижает эксплуатационную надежность сонлового узла из-за его разрушения при двойном дугообразовании.

Плазменная горелка работает следующим образом.

Первоначально в кольцевой зазор между электродом и сопловым узлом подается плазмообразующий газ, после чего возбуждается вспомогательная дуга. Вспомогательная дуга горит между электродом и сопловым узлом, при этом ее катодное пятно размещается на торцовой поверхности электрода, а анодное - на наружной поверхности торца соплового узла, где и перемешается хаотически в результате воздействия на него газодинамических сил газового потока. Как только поток ионизированных частиц касается поверхности свариваемого металла, вспомогательная дуга автоматически переходит в сильноточную (сжатую), горящую между электродом и изделием, при этом анодное пятно дуги размешается на поверхности свариваемого металла. Одновременно с возбуждением сжатой дуги через концентричные отверстия в сопловом узле подается защитный газ, например, углекислый газ, защищающий столб плазменной дуги и поверхность расплавленного металла в сварочной ванне от окружающей среды. Фокусирующий газ, выходящий из концентричных отверстий внутреннего ряда не толь/ко защищает столб дуги от окружающей среды, но и дополнительно стабилизирует направленный поток плазмы в промежутке между сопловым узлом и поверхностью свариваемого металла, обеспечивая тем самым больщую пространственную устойчивость в сравнении с известной конструкцией- плазменной горелки, так как в предложенной плаз.менной горелке в формировании и стабилизации столба дуги в промежутке катод-анод участвуют как осевой цилиндрический канал сопла, так и поток фокусирующего (стабилизирующего) газа.

Кроме того, фокусирующий поток газа,

выходящий из отверстий внутреннего ряда, не только стабилизирует столб дуги в про.межутке между сопловым узлом и изделием, но и о.хлаждает наружный слой потока плазмы в непосредственной близости от

анодного пятна дуги, создавая тем самым благоприятные условия для локализации пятна нагрева и увеличения глубины проплавления основного металла.

Длительные эксплуатационные испытания предложенной конструкции плазменной горелки показали ее надежную работу и качественное фор.мирование шва при сварке ферромагнитных металлов с одновременным увеличением глубины проплавления основного металла.

Так, например, при токе дуги 50(1 А и напряжении на столбе дуги 50 В достигнута глубина проплавления 12 мм за один проход (при наплавке в.аликоз).

IS

Формула изобретения

Плазменная горелка для обработки материалов, пpeи yiдecтзeннo ферромагнитных. содержащая сопловой узел с осевым цнлинл,д рическкл кaнaлo. BHeuuii-iy н внутренни.; рядами концентр:1Ч Ь х отверстий. .ioженных равномср.чо по oкpyжкocтя i и под углом -. оск плазменной горелки, а также соосно усггнозлен;-;ь П .1ек -ро.л, торца которого равен диаметру осезогс цнлннд.5 рического канала, отличаюи аяся тем, что, с целью повышения глубины проплавлен 1Я гГутем увеличени.ч эффективного КПД с.жатой дуги, отношение длины осевого цилиндрического канала к его диаметру составляет 0,25-0,40, а отношение диаметров соответствует выражению

Л C.l

„.а;-д, -

где Д - диаметр осевого цилиндрического

канала и торца электрода; Д(И Дг. - соответственно диаметры внутреннегс и внешнего рядов концентричных отверстий на торце соплового узла. Источники информации, принятые во внимание при экспертизе

1.Патент Англии № 1293229. кл. В 3 R, 1975.

2.Быховский Д. Г. Газоэлектрическая резка металлов в судостроении. «Судостроение, Л., 1964, с. 27-32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Плазменная горелка | 1983 |

|

SU1234104A1 |

| Горелка для дуговой сварки неплавящимся электродом в среде защитных газов | 1979 |

|

SU782970A1 |

| Способ плазменной сварки и плазменная горелка для его осуществления | 1989 |

|

SU1703328A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 1995 |

|

RU2111098C1 |

| Способ сварки сжатой дугой | 1978 |

|

SU806311A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

Авторы

Даты

1980-07-23—Публикация

1978-03-01—Подача