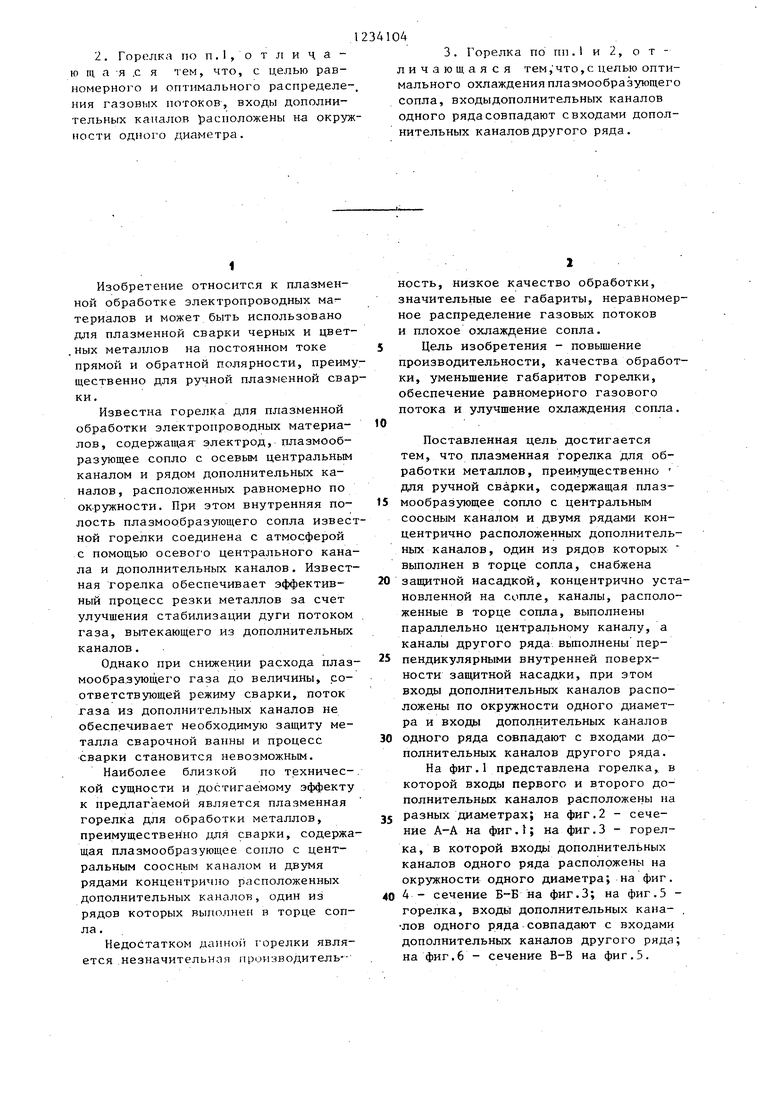

2. Горклка по п.1, о т л и н а - ю щ а -я .с я тем, что, с целью рав- номерног о и оптимального распределе-, ПИЯ газовых потоков, входы дополнительных каналов расположень на окружности одного диаметра.

1

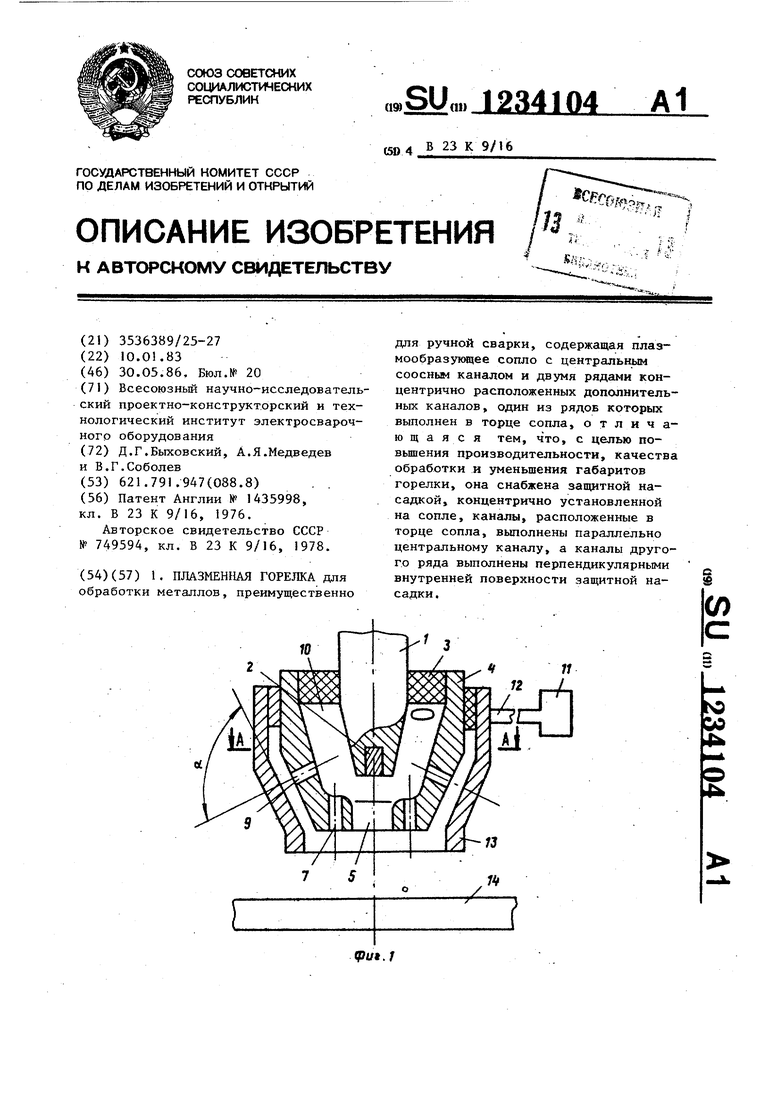

Изобретение относится к плазменной обработке электропроводных материалов и может быть использовано для плазменной сварки черных и цвет- .ных металлов на постоянном токе прямой и обратной полярности, преимущественно для ручной плазменной сварки.

Известна горелка для плазменной обработки электропроводных материалов, содержащая электрод, плазмооб- разующее сопло с осевым центральным каналом и рядом дополнительных каналов , расположенных равномерно по окружности. При этом внутренняя полость плазмообразующего сопла известной горелки соединена с атмосферой с помощью осевог о центрального канала и дополнительных каналов. Известная горелка обеспечивает эффективный процесс резки металлов за счет улучшения стабилизации дуги потоком газа, вытекающего из дополнительных каналов.

Однако при снижении расхода плазмообразующего газа до величины, соответствующей режиму сварки, поток газа из дополнительных каналов не обеспечивает необходимую защиту металла сварочной ванны и процесс сварки становится невозможным.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является плазменная горелка для обработки металлов, преимущественно для сварки, содержащая плазмообразующее сопло с центральным соосным каналом и двумя рядами концентрично расположенных дополнительных каналов, один из рядов которых выполнен в торце сопла .

Недостатком данноГ; горелки является .незначительная производитель-3. Горелка по пп.1 и 2, о т - личающаяся тем, что, с целью оптимального охлаждения плазмообразующего сопла, входыдополнительных каналов одного ряда совпадают с входами дополнительных каналов другого ряда.

ность, низкое качество обработки, значительные ее габариты, неравномерное распределение газовых потоков и плохое охлаждение сопла.

Цель изобретения - повышение

производительности, качества обработки, уменьшение габаритов горелки, обеспечение равномерного газового потока и улучшение охлаждения сопла.

Поставленная цель достигается тем, что плазменная горелка для обработки металлов, преимущественно для ручной сварки, содержащая плазмообразующее сопло с центральным соосным каналом и двумя рядами кон- центрично расположенных дополнительных каналов, один из рядов которых выполнен в торце сопла, снабжена

защитной насадкой, концентрично установленной на сопле, каналы, расположенные в торце сопла, выполнены параллельно центральному каналу, а каналы другого ряда выполнены перпендикулярными внутренней поверхности защитной насадки, при этом входы дополнительных каналов расположены по окружности одного диаметра и входы дополнительных каналов

одного ряда совпадают с входами дополнительных каналов другого ряда.

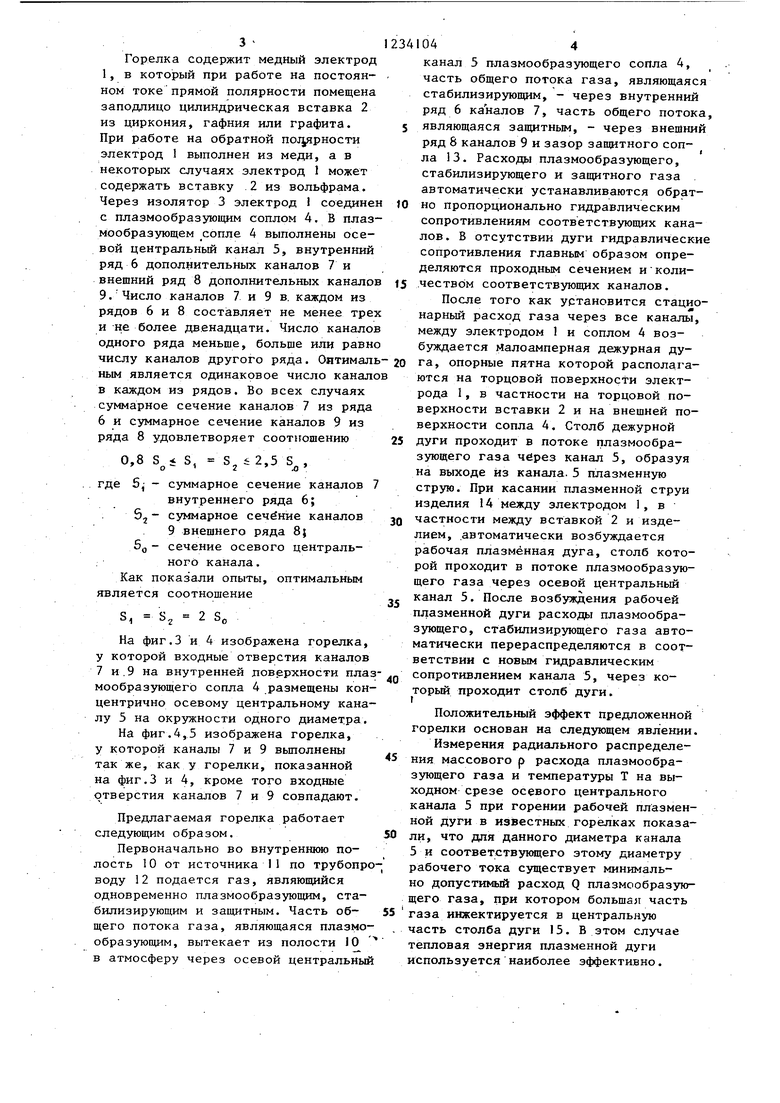

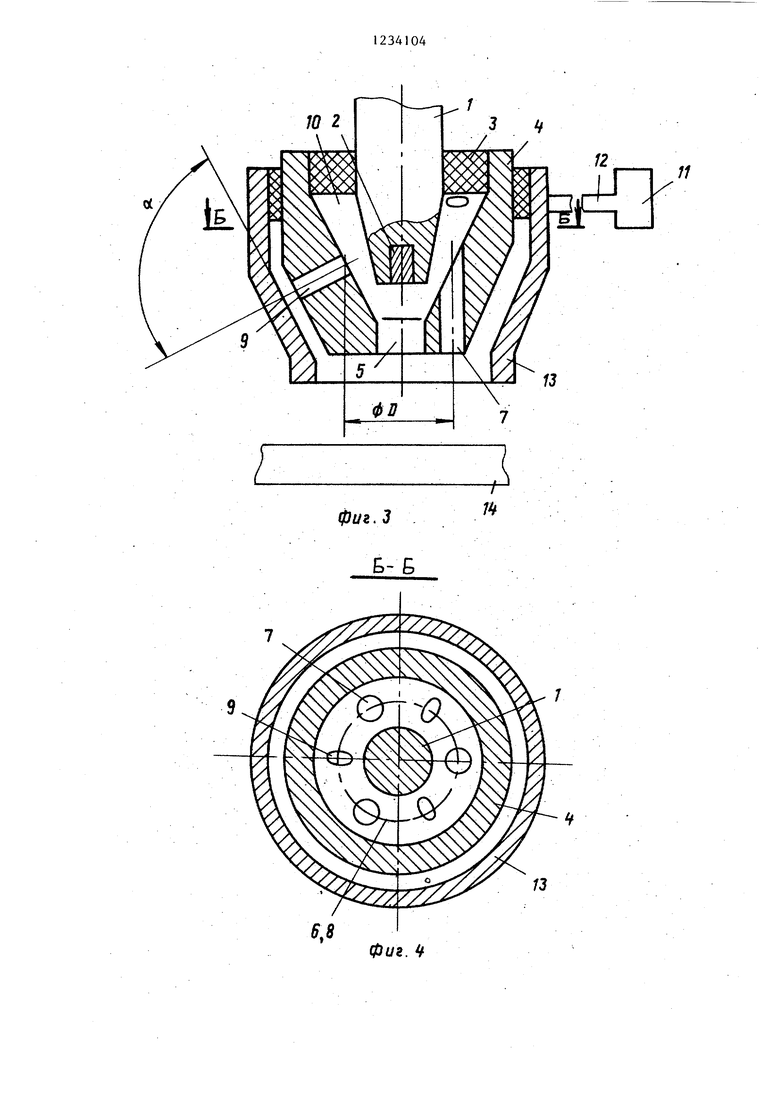

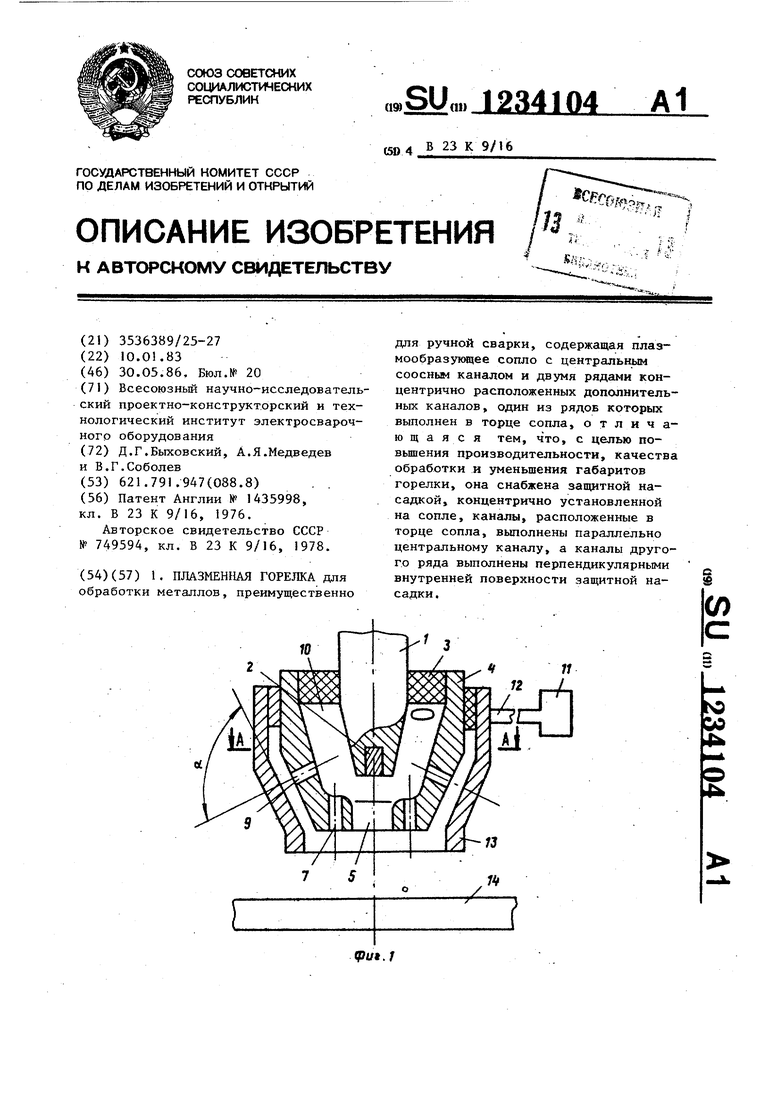

На фиг.1 представлена горелка, в которой входы первого и второго дополнительных каналов расположены на

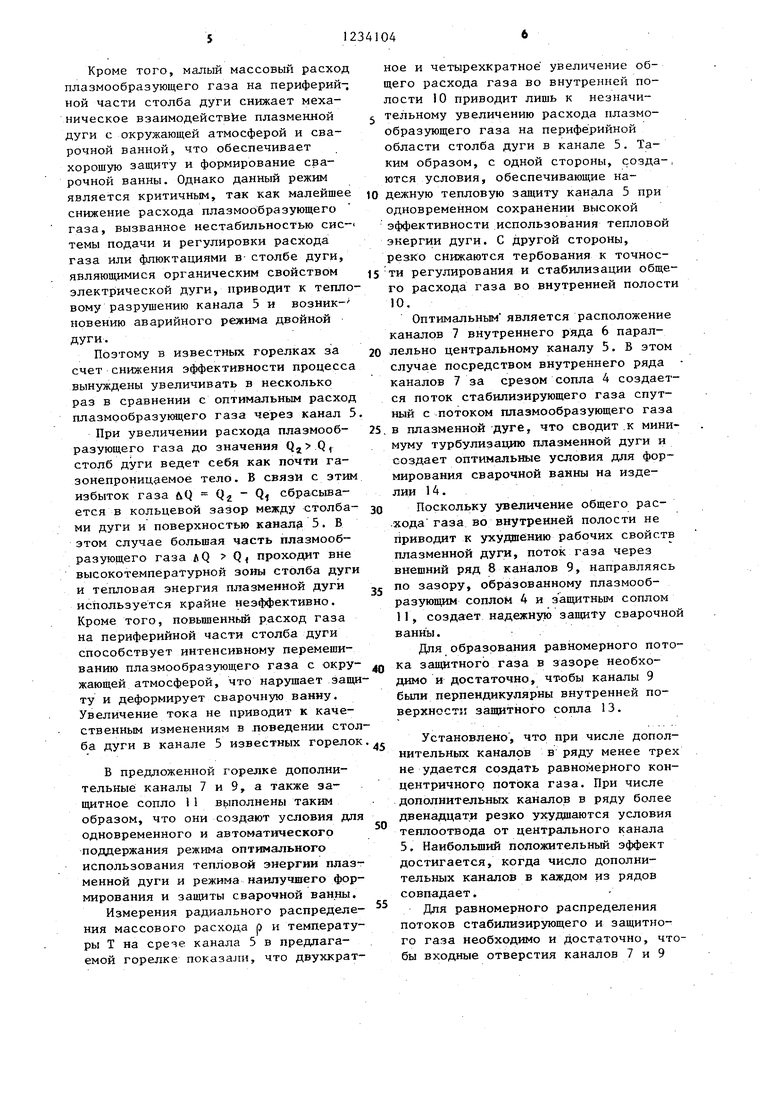

разных диаметрах; на фиг.2 - сечение А-А на фиг.1; на фиг.З - горелка, в которой входы дополнительных каналов одного ряда расположены на окружности одного диаметра; на фиг.

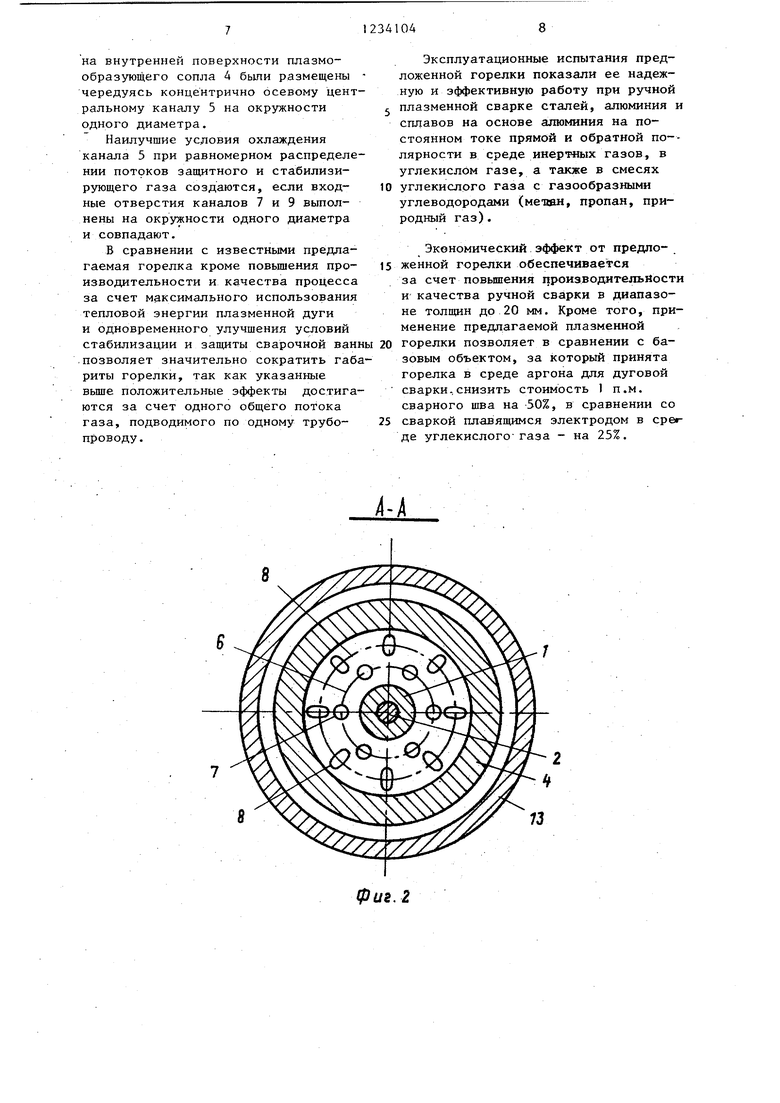

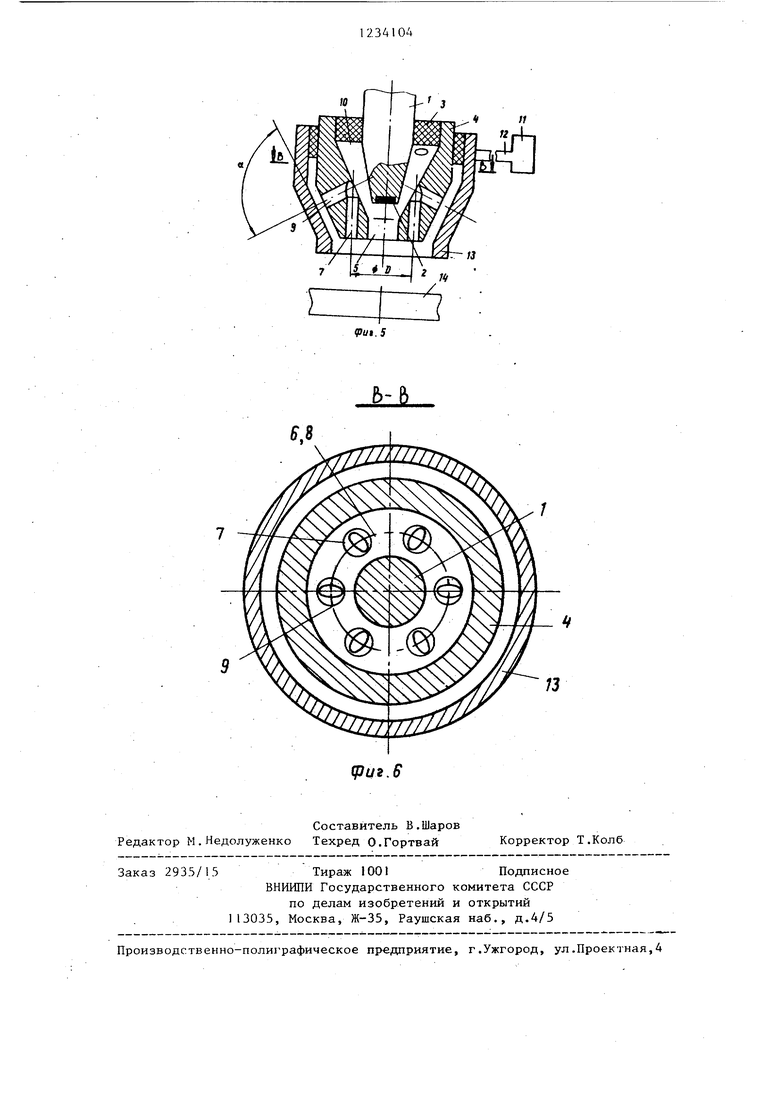

4 - сечение Б-Б на фиг.З; на фиг.З - горелка, входы дополнительных кана- . лов одного ряда совпадают с входами дополнительных каналов другого ряда; на фиг.6 - сечение В-В на фиг.З.

3 -

Горелка содержит медный электрод 1, в который при работе на постоян- ном токе прямой полярности помещена заподлицо цилиндрическая вставка 2 из циркония, гафния или графита. При работе на обратной поф1рности электрод 1 выполнен из меди, а в некоторых случаях электрод 1 может содержать вставку .2 из вольфрама. Через изолятор 3 электрод 1 соединен с плазмообразующим соплом 4. В плаз- мообразующем сопле 4 выполнены осевой центральный канал 5, внутренний ряд 6 дополнительных каналов 7 и внешний ряд 8 дополнительных каналов 9. Число каналов 7 и 9 в. каждом из рядов 6 и 8 составляет не менее трех и не более двенадцати. Число каналов одного ряда меньше, больше или равно числу каналов другого ряда. Оитимапь ным является одинаковое число канало в каждом из рядов. Во всех случаях суммарное сечение каналов 7 из ряда 6 и суммарное сечение каналов 9 из ряда 8 удовлетворяет соотношению

0,8 S S, ,5 S,

где 5 - суммарное сечение каналов 7

внутреннего ряда 6; Sj- суммарное сечение каналов

9 внешнего ряда 8; 5д- сечение осевого центрального канала.

Как показали опыты, оптимальным является соотношение

2 S,

S, S,

На фиг.З и 4 изображена горелка, у которой входные отверстия каналов 7 и.9 на внутренней поверхности плаз мообразующего сопла 4 размещены кон- центрично осевому центральному каналу 5 на окружности одного диаметра.

На фиг.4,5 изображена горелка, у которой каналы 7 и 9 вьшолнены так же, как у горелки, показанной на фиг.З и 4, кроме того входные отверстия каналов 7 и 9 совпадают.

Предлагаемая горелка работает следующим образом.

Первоначально во внутреннюю полость 10 от источника I1 по трубопроводу 12 подается газ, являющийся одновременно плазмообразующим, стабилизирующим и защитным. Часть об- щего потока газа, являющаяся плазмообразующим, вытекает из полости 10 в атмосферу через осевой центральный

5 }0 f5 2о 5

Q

5

5

0

5

1044

канал 5 плазмообразующего сопла 4, часть общего потока газа, являющаяся стабилизирующим, - через внутренний ряд 6 каналов 7, часть общего потока, являющаяся защитным, - через внешний ряд 8 каналов 9 и зазор зап1итного сопла 13. Расходы плазмообразующего, стабилизирующего и защитного газа . автоматически устанавливаются обратно пропорционально гидравлическим сопротивлениям соответствующих каналов . В отсутствии дуги гидравлические сопротивления главным образом определяются проходным сечением и коли- .чествЬм соответствующих каналов.

После того как уртановится стационарный расход газа через все каналы, между электродом 1 и соплом 4 возбуждается малоамперная дежурная дуга, опорные пятна которой располагаются на торцовой поверхности электрода 1, в частности на торцовой поверхности вставки 2 и на внешней поверхности сопла 4. Столб дежурной дуги проходит в потоке плазмообразующего газа через канал 5, образуя на выходе из канала.5 плазменную струю. При касании плазменной струи изделия 14 между электродом 1, в частности между вставкой 2 и изделием, автоматически возбуждается рабочая плазменная дуга, столб которой проходит в потоке плазмообразующего газа через осевой центральный канал 5. После возбуждения рабочей плазменной дуги расходы плазмообразующего, стабилизирующего газа автоматически перераспределяются в соответствии с новым гидравлическим сопротивлением канала 5, через который проходит столб дуги.

Положительный эффект предложенной горелки основан на следующем явлении.

Измерения радиального распределения массового р расхода плазмообразующего газа и температуры Т на выходном срезе осевого центрального канала 5 при горении рабочей плазменной дуги в известных горелках показали, что дпя данного диаметра канала 5 и соответствующего этому диаметру рабочего тока существует минимально допустимый расход Q плазмсобразую- щего газа, при котором большал часть газа инжектируется в центральную часть столба дуги 15. В этом случае тепловая энергия плазменной дуги используется наиболее эффективно.

Кроме того, малый массовый расход плазмообразующего газа на периферийной части столба дуги снижает механическое взаимодействие плазменной дуги с окружающей атмосферой и сварочной ванной, что обеспечивает хорошую защиту и формирование сварочной ванны. Однако данный режим является критичным, так как малейшее снижение расхода плазмообразующего газа, вызванное нестабильностью сие- темы подачи и регулировки расхода газа или флюктациями в-столбе дуги, являющимися органическим свойством электрической дуги, приводит к тепловому разрушению канала 5 и возник- новению аварийного режима двойной дуги.

Поэтому в известных горелках за счет снижения эффективности процесса вынуждены увеличивать в несколько раз в сравнении с оптимальным расход плазмообразующего газа через канал 5

При увеличении расхода плазмообразующего газа до значения Q5.Q, столб дуги ведет себя как почти газонепроницаемое тело. В связи с этим избыток газа &Q Q Q сбрасьша- ется в кольцевой зазор между столбами дуги и поверхностью каналу 5. В этом случае большая часть плазмообразующего газа иQ Q, проходит вне высокотемпературной зоны столба дуги и тепловая энергия плазменной дуги используется крайне неэффективно. Кроме того, повышенный расход газа на периферийной части столба дуги способствует интенсивному перемешиванию плазмообразующего газа с окружающей атмосферой, что нарушает защиту и деформирует сварочную ванну. Увеличение тока не приводит к качественным изменениям в .поведении столба дуги в канале 5 известных горелок

В предложенной горелке дополнительные каналы 7 и 9, а также защитное сопло 11 выполнены таким образом, что они создают условия для одновременного и автоматического поддержания режима оптимального использования тепловой энергии плазменной дуги и режима наилучшего формирования и защиты сварочной ван.ны.

Измерения радиального распределения массового расхода р и температуры Т на срезе канала 5 в предлагаемой горелке noKasajni, что двухкратное и четырехкратное увеличение общего расхода газа во внутренней полости 10 приводит лишь к незначи- тельному увеличению расхода плазмообразующего газа на периферийной области столба дуги в канале 5. Таким образом, с одной стороны, созда-, ются условия, обеспечивающие надежную тепловую защиту канала 5 при одновременном сохранении высокой эффективности использования тепловой энергии дуги. С другой стороны, резко снижаются тербования к точнос ти регулирования и стабилизации общего расхода газа во внутренней полости 10.

Оптимальным является расположение каналов 7 внутреннего ряда 6 параллельно центральному каналу 5. В этом случае посредством внутреннего ряда каналов 7 за срезом сопла 4 создается поток стабилизирующего газа спут- нь1й с потоком плазмообразующего газа

в плазменной дуге, что сводит .к минимуму турбулизацию плазменной дуги и создает оптималыале условия для формирования сварочной ванны на изделии 14.

Поскольку увеличение общего рас- .хода газа во внутренней полости не приводит к ухудшению рабочих свойств плазменной дуги, поток газа через внешний ряд 8 каналов 9, направляясь

по зазору, образованному плазмооб- разующим соплом 4 и защитным соплом 11, создает надежную защиту сварочной ванны.

Для образования равномерного потока защитного газа в зазоре необходимо и достаточно, чт-обы каналы 9 были перпендикулярны внутренней поверхности защитного сопла 13.

Установлено, что при числе дополнительных каналов в ряду менее трех не удается создать равномерного концентричного потока газа. При числе дополнительных каналов в ряду более двенадцати резко ухудшаются условия теплоотвода от центрального канала 5. Наибольший положительный эффект достигается, когда число дополнительных каналов в каждом из рядов совпадает.

Для равномерного распределения потоков стабилизирующего и защитного газа необходимо и достаточно, чтобы входные отверстия каналов 7 и 9

на внутренней поверхности плазмо- образующего сопла 4 были размещены чередуясь концентрично осевому центральному каналу 5 на окружности одного диаметра.

Наилучшие условия охлаждения канала 5 при равномерном распределении потоков защитного и стабилизирующего газа создаются, если вход- ные отверстия каналов 7 и 9 выполнены на окружности одного диаметра и совпадают.

В сравнении с известными предлагаемая горелка кроме повышения про- изводительности и качества процесса за счет максимального использования тепловой энергии плазменной дуги и одновременного улучшения условий стабилизации и защиты сварочной ванн .позволяет значительно сократить габариты горелки, так как указанные вьше положительные эффекты достигаются за счет одного общего потока

газа, подводимого по одному трубопроводу.

0

5 0

5

Эксплуатационные испытания предложенной горелки показали ее надежную и эффективную работу при ручной плазменной сварке сталей, алюминия и сплавов на основе алюминия на постоянном токе прямой и обратной по- лярности в среде инертных газов, в углекислом газе, а также в смесях углекислого газа с газообразными углеводородами (ме пан, пропан, природный газ) ,

Экономический эффект от предложенной горелки обеспечивается за счет повьшения производительЯости и качества ручной сварки в диапазоне толщин до 20 мм. Кроме того, применение предлагаемой плазменной горелки позволяет в сравнении с базовым объектом, за который принята горелка в среде аргона для дуговой сварки,снизить стоимость 1 п.м. сварного шва на -50%, в сравнении со сваркой плавящимся электродом в де углекислого-газа - на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Плазменная горелка | 1978 |

|

SU749594A1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 2009 |

|

RU2411112C2 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| Способ плазменной сварки плавящимся электродом и плазмотрон | 1990 |

|

SU1816250A3 |

| Способ плазменной сварки и плазменная горелка для его осуществления | 1989 |

|

SU1703328A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ ПЛАЗМЕННОЙ СВАРКИ МЕТАЛЛОВ | 1995 |

|

RU2111098C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ПОГРУЖЕННЫМ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2000 |

|

RU2182061C2 |

| Плазменная горелка | 1989 |

|

SU1710247A1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2217278C2 |

| Плазменная горелка | 1989 |

|

SU1680463A1 |

13

фиг. 2

Q(

13

фиг. 3

14

Б-Б

73

фиг.

Ь-fr,.,

73

Редактор М. Недолуженко Техред О.Гортвай Заказ 2935/13

корректор

-тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и ° РЬ1ТИИ ,13035, Москва, Ж-35, Раушская наб., Д./Ь

Производственно-полиграфическое предприятие

(риг. 6

Техред О.Гортвай

корректор т.кола

г.Ужгород, ул.Проектная,4

| Устройство для испытания моделей подземных сооружений на двухосное сжатие к прессу | 1987 |

|

SU1435998A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Плазменная горелка | 1978 |

|

SU749594A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-05-30—Публикация

1983-01-10—Подача