Изобретение относится к способам и устройствам для переработки и обработки различных материалов, преимущественно эластомеров, и может быть использовано в различных технологических процессах.

Предлагаемое изобретение может быть использовано для переработки изношенных автомобильных и авиационных шин при их утилизации.

Известны устройства и способ переработки материалов с магнитострикционными компонентами. Устройство содержит генератор воздействия магнитным полем в диапазоне звуковых частот с напряженностью в области проявления магнитострикционного эффекта, блок механической нагрузки (авт. свид. СССР 1811421, В 02 C 19/18).

Недостатками известного устройства являются низкая эффективность при обработке пластичных материалов, невозможность его применения при переработке изношенных шин.

Известен способ переработки материалов, заключающийся в создании ударного воздействия на обрабатываемый материал перемещающимся обрабатывающим инструментом (см. патент РФ 2162411 от 13.07.2000 г.).

Известный способ может быть принят в качестве ближайшего аналога.

К недостаткам известного способа относится его низкая эффективность при переработке эластомеров, армированных металлическим и капроновым кордами, из-за отсутствия требуемого охлаждения и устранения упругих свойств эластомеров.

Предлагаемый способ устраняет указанные недостатки.

Существо способа заключается в том, что создают ударное воздействие на обрабатываемый материал перемещающимся обрабатывающим инструментом, способ отличается тем, что предварительно обрабатываемый материал поджимают усилием до устранения упруго-пластической деформации, создают ударный импульс разрушения длительностью 0,06-0,7 мсек, частотой 10000-20000 Гц, амплитудой 500-800 кг, при этом в зоне разрушения создают температуру 500-600°C за счет направленного воздушного охлаждения для устранения возгорания обрабатываемого материала и обеспечивают мгновенное устранение фракции из зоны резания, отделяют металлические частицы при помощи магнитного сепаратора и удаляют газовую среду при помощи газовых фильтров.

Известно устройство для обработки и переработки материалов, в котором воздействуют на обрабатываемый материал перемещающимся режущим инструментом и создают в зоне обработки материала колебания ультразвуковой частоты (см. патент Англии 2004200, 28.03.79).

Недостатками известного устройства являются низкая эффективность обработки эластомеров, обусловленная их высокой пластичностью, высоким коэффициентом трения.

Наиболее близким аналогом по наибольшему количеству сходных признаков и достигаемому при использовании результату предлагаемого устройства является устройство, содержащее дезинтегратор, выполненный в виде режущего инструмента, установленного на валу электропривода, систему охлаждения режущего инструмента, подающий механизм в виде транспортера и механизм вывода готового продукта (см. патент RU 2162410 от 13.07.2000 г.).

К недостаткам аналога относится:

- возникновение срыва технологического режима разрушения материала за счет отсутствия конструктивных элементов, обеспечивающих необходимый тепловой режим в зоне резания;

- трудность соблюдения условия, при котором скорость релаксации обрабатываемого эластомера была бы меньше скорости его разрушения из-за отсутствия конструктивных элементов, обеспечивающих снижение упругих свойств обрабатываемого материала;

- низкая технологичность процесса, связанная с отсутствием средств подачи перерабатываемого материала и разделения полученных фракций для дальнейшего применения;

- значительный нагрев и шум при переработке;

- сильная задымленность помещения, вызванная отсутствием систем, отводящих газ и дым.

Дезинтеграция эластомеров является сложной технической задачей, требующей создания определенных условий, обеспечивающих высокую частоту и скорость обработки, обеспечения соблюдения условия, когда скорость релаксации обрабатываемого эластомера была бы меньше скорости его разрушения, обеспечения температурного режима, при котором бы эластомер не прилипал к режущему инструменту и срывал бы режим разрушения материала. Сложность утилизации изношенных шин увеличивается за счет того, что конструкция шин включает наличие металлического и капронового кордов и упрочнение бортовой части шин.

В основу настоящего изобретения положено решение задачи в создании эффективной технологии переработки материалов, преимущественно дезинтеграции различных материалов, в особенности изношенных шин, состоящих из эластомеров, армированных металлическим и капроновым кордами, за счет обеспечения в зоне воздействия режущих кромок условий, создающих ударное воздействие, устраняющих прилипание эластомерных фракций к режущему инструменту и нормальное резание металлического и капронового корда, а так же отделения металлических фракций. При этом создают условия, позволяющие обеспечить полностью технологический процесс разрушения изношенных шин от подачи шин в зону резания до получения готового продукта переработки в виде дисперсных частиц.

Технический результат предлагаемого изобретения заключается в обеспечении уменьшения температуры в зоне разрушения за счет воздушного охлаждения, устраняющего прилипание к режущему инструменту частиц разрушения, и обеспечении разделения полученного материала на фракции.

Поставленный технический результат достигается за счет того, что устройство для переработки материалов, содержащее дезинтегратор, выполненный в виде режущего инструмента, установленного на валу электропривода, систему охлаждения режущего инструмента, подающий механизм в виде транспортера и механизм вывода готового продукта, согласно изобретению имеет поджимающий механизм, выполненный в виде двух валков, установленных на валах горизонтально и связанных с электроприводом для подачи перерабатываемого материала к режущему инструменту, а система охлаждения выполнена в виде не менее чем трех вентиляторов для направленного воздушного охлаждения и устранения возгорания обрабатываемого материала и обеспечения мгновенного устранения фракции из зоны резания, выходные патрубки которых расположены под углом друг к другу в трех плоскостях в зоне обработки материала, а механизм вывода готового продукта выполнен в виде вентилятора с трубопроводом, соединенного с дополнительным вентилятором, выходной патрубок которого соединен с корпусом магнитного сепаратора, выход которого соединен с вентилятором, выходной патрубок которого соединен с крошкоотделителем, снабженным воздушным фильтром, в котором установлен шнек для вывода готового продукта и патрубок вентилятора для вывода газа через фильтр. Режущий элемент выполнен в виде набора цилиндрических фрез с четырьмя воздушными каналами, расположенными внутри фрезы, причем воздушные каналы соединены с внешней поверхностью фрезы радиальными каналами для охлаждения внешней поверхности фрезы и отделения готового продукта, а на торцевых поверхностях фрезы выполнены направляющие лопатки для дополнительного воздушного охлаждения фрезы.

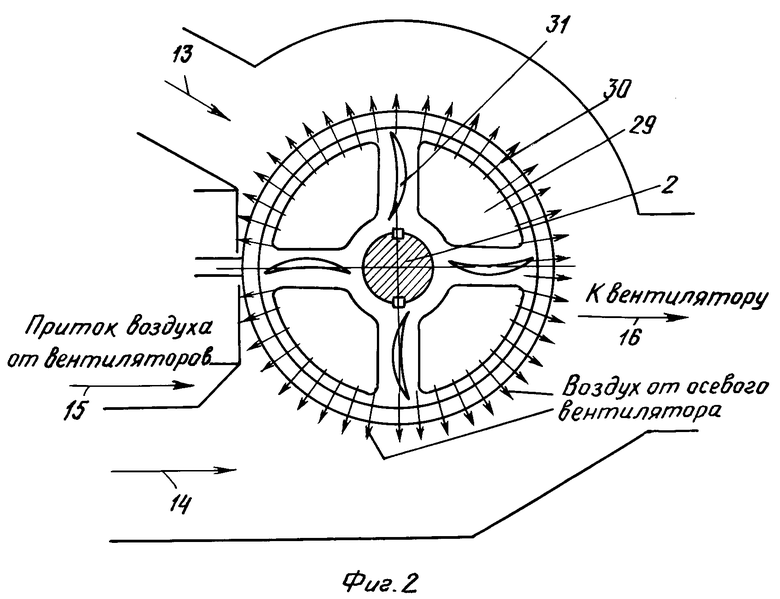

На фиг.1 представлено предлагаемое устройство, реализующее предлагаемый способ, на фиг.2 - конструкция режущего инструмента, на фиг.3 - экспериментальная зависимость температуры фрезы T(C°) от времени резания t миллисекунд при различном количестве применяемых вентиляторов (вентиляторы - стандартные).

Устройство для переработки материалов содержит дезинтегратор 1, выполненный в виде режущего инструмента, установленного на валу 2 электропривода 3, систему охлаждения режущего инструмента 4, подающий механизм 5 в виде транспортера. В него введен поджимающий механизм 6, выполненный в виде двух валков 7 и 8, установленных на валах 9 и 10 горизонтально и связанных с электроприводом 11 и 12 и подачи перерабатываемого материала к режущему инструменту. Система охлаждения выполнена в виде не менее чем трех вентиляторов 13, 14, 15, выходящие патрубки которых расположены под углом друг к другу в трех плоскостях в зоне обработки материала. Механизм вывода готового продукта выполнен в виде вентилятора 16 с трубопроводом 17, соединенного с дополнительным вентилятором 18, выходной патрубок 19 которого соединен с корпусом 20 магнитного сепаратора, выход которого соединен с вентилятором 21, выходной патрубок 22 которого соединен с крошкоотделителем 23, снабженным воздушным фильтром 24, в котором установлен шнек 25 для вывода готового продукта и патрубок 26 вентилятора 27 для вывода газа через фильтр 28.

Режущий элемент (дезинтегратора) 1 выполнен в виде набора цилиндрических фрез с четырьмя воздушными каналами 29, расположенными внутри фрезы, причем воздушные каналы соединены с внешней поверхностью фрезы радиальными каналами 30 для охлаждения внешней поверхности фрезы и отделения готового продукта, а на торцевых поверхностях фрезы выполнены направляющие лопатки 31 для дополнительного воздушного охлаждения фрезы.

Предлагаемое устройство работает следующим образом.

Существо предлагаемого способа и устройства заключается в создании ударного воздействия на обрабатываемый материал перемещающимся режущимся инструментом.

Предварительно обрабатываемый материал поджимают поджимающим механизмом усилием до устранения упруго-пластической деформации.

Создают ударный импульс разрушения длительностью 0,06-0,7 мсек, частотой 10000-20000 Гц, амплитудой 500-800 кг, при этом в зоне разрушения создают температуру 500-600°C. За счет направленного непрерывного воздушного охлаждения для устранения возгорания обрабатываемого материала и обеспечивают мгновенное устранение фракции из зоны резания. Отделяют металлические частицы при помощи магнитного сепаратора и удаляют газовую среду при помощи газовых фильтров.

Предварительное поджатие обрабатываемого материала до устранения упруго-пластической деформации обеспечивает более ровную напряженную среду особенно в эластомерах, армированных металлическим и капроновым кордом.

Создание ударного импульса разрушения длительностью 0,06-0,7 м·сек, частотой 10000-20000 Гц, амплитудой 500-800 кг позволяет обеспечить разрушение как эластомера, так и металлического и капронового кордов. Эти параметры в комплексе обеспечивают нормальный технологический процесс разрушения армированных материалов, к которым относятся изношенные шины. При этом режущий инструмент обладает достаточной стойкостью и надежностью. Направленное воздушное охлаждение и мгновенное устранение фракции из зоны резания (температура в зоне резания 500-600°C) позволяют устранить возгорание обрабатываемого материала и следовательно поддерживать режущий инструмент в нормальном состоянии без признаков образования нагара эластомера. Мгновенное устранение фракции из зоны резания позволяет устранять также перегрев инструмента, устранения заклинивания системы режущий инструмент - обрабатываемый материал. Устранение металлических частиц из получаемого продукта обеспечивает в дальнейшем широкое применение получаемого продукта. Удаление газовой среды при помощи фильтров обеспечивает экологичность технологического процесса. Отделение металлических частиц при помощи магнитного сепаратора и удаление газовой среды при помощи фильтров делают процесс более технологичным и экологически чистым.

При обработке и переработке материалов задают мощность привода не менее 50-500 кВт, скорость вращения обрабатывающего инструмента выбирают 1500-6000 об/мин, число режущих кромок инструмента выбирают из соотношения w×n>10000 Гц, где w - угловая скорость вращения инструмента, n - число режущих кромок инструмента, и угол атаки инструмента выбирают 85-95°, в зависимости от объема перерабатываемого материала (от миниустановок до крупных установок). За счет предварительного поджатия удается расширить диапазон параметров технологических режимов. Указанные режимы являются оптимальными для обработки эластомеров, армированных металлическим и капроновым кордами. Однако даже при обеспечении этих режимов важно обеспечение температурного режима, так как при разрушении металлического и капронового кордов происходит значительный нагрев и возгорание эластомера и продуктов их переработки. В результате происходит нарушение технологического процесса и остановка устройства. В этих целях устройство снабжено не менее чем тремя вентиляторами 13, 14, 15, а режущий элемент выполнен в виде цилиндрической фрезы с четырьмя воздушными каналами, расположенными внутри фрезы, причем воздушные каналы соединены с внешней поверхностью фрезы радиальными каналами для охлаждения внешней поверхности фрезы и отделения готового продукта, а на торцовых поверхностях фрезы выполнены направляющие лопатки 31 для дополнительного воздушного потока охлаждения фрезы.

По существу в системе создается в зоне резания нормальный тепловой режим, при котором возникает температура, недостаточная для возгорания эластомера и его фракций, при этом происходит процесс нормального разрушения эластомера и металлического корда, время разрушения при этом значительно меньше, чем время возгорания эластомера и его фракций.

Из полученной экспериментально зависимости следует, что минимальное число необходимых вентиляторов должно составлять три, при этом были использованы серийно выпускаемые вентиляторы, подобранные с учетом сопряжения с другими элементами конструкции устройства.

При переработке изношенных шин предварительно их очищают от внешнего загрязнения, подготовленную шину устанавливают на конвейере 3 и подают к поджимающему механизму 7. Шину сжимают до полного устранения упругости, при этом происходит выравнивание упругих свойств шины, так как эластомер утрачивает свои упругие свойства. В таком состоянии шина поступает в зону резания, где происходит ее разрушение. При этом происходит разрушение как эластомера, так и металлического корда за счет ударных усилий со стороны режущего инструмента. В процессе разрушения осуществляется постоянное ее поджатие, при этом процесс происходит с достаточно сильным нагревом. Для охлаждения зоны резания и режущего инструмента в устройстве имеется система охлаждения, выполненная в виде не менее чем трех вентиляторов 13, 14, 15, выходные патрубки которых расположены под углом друг другу. При помощи механизма вывода готового продукта, выполненного в виде вентилятора 16 с трубопроводом 17, соединенного с дополнительным вентилятором 18, полученный продукт по выходному патрубку 19 поступает в корпус магнитного сепаратора 20, где происходит отделение металлических фракций. В дальнейшем из магнитного сепаратора при помощи вентилятора 21 и выходного патрубка 22 полученная фракция поступает в крошкоотделитель 23, снабженным воздушным фильтром 24, где происходит выпадание фракции и удаление выделившихся газов. Затем образованная крошка при помощи шнека выводится наружу устройства, где фасуется в требуемом объеме. При помощи вентилятора 27 образовавшиеся газы поступают в дожиговый фильтр 28 с целью обеспечения экологической чистоты. В предлагаемой установке применяются серийно выпускаемые фильтры и дожиговые фильтры.

Преимущество предлагаемого устройства и способа переработки заключается в получении продукта переработки изношенных шин в виде резинового порошка, при этом удается обеспечить высокую экологичность производства. Предлагаемые устройства и способ обладают преимуществами по сравнению с известными способами и устройствами аналогичного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283760C2 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 2005 |

|

RU2283226C1 |

| Технологический комплекс утилизации шин с цилиндрической фрезой и системой разделения конечного продукта | 2013 |

|

RU2620811C2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 2007 |

|

RU2386535C2 |

| СПОСОБ УТИЛИЗАЦИИ МАТЕРИАЛОВ НА ОСНОВЕ РЕЗИНЫ | 1994 |

|

RU2120379C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ УПАКОВКИ, ВКЛЮЧАЮЩЕЙ СЛОЙ БУМАГИ С ПОЛИМЕРНЫМ ПЛЕНОЧНЫМ ПОКРЫТИЕМ И С КОМБИНИРОВАННЫМ ПОКРЫТИЕМ ИЗ ПЛЕНКИ И АЛЮМИНИЕВОЙ ФОЛЬГИ, В УСЛОВИЯХ ДЕФИЦИТА ИЛИ ОТСУТСТВИЯ ВОДЫ | 2011 |

|

RU2496639C2 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 2005 |

|

RU2312015C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2051035C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ УТИЛЬРЕЗИНЫ | 2001 |

|

RU2283759C2 |

Изобретение относится к области переработки различных материалов, преимущественно эластомеров, и может быть использовано в различных технологических процессах. В способе переработки материалов создают ударное воздействие на обрабатываемый материал перемещающимся обрабатывающим инструментом. Предварительно обрабатываемый материал поджимают усилием до устранения упруго-пластической деформации, создают ударный импульс разрушения длительностью 0,06-0,7 мсек, амплитудой 500-800 кг. В зоне разрушения создают температуру 500-600°C за счет направленного воздушного охлаждения для устранения возгорания обрабатываемого материала и обеспечивают мгновенное устранение фракции из зоны резания, отделяют металлические частицы при помощи магнитного сепаратора и удаляют газовую среду при помощи газовых фильтров. В устройстве для переработки материалов имеется дезинтегратор, выполненный в виде режущего инструмента, установленного на валу электропривода, система охлаждения режущего инструмента, подающий механизм в виде транспортера и механизм вывода готового продукта. Устройство снабжено поджимающим механизмом, выполненным в виде двух валков, установленных на валах горизонтально и связанных с электроприводом для подачи перерабатываемого материала к режущему инструменту. Система охлаждения выполнена в виде не менее чем трех вентиляторов для направленного воздушного охлаждения и устранения возгорания обрабатываемого материала и обеспечения мгновенного устранения фракции из зоны резания. Выходные патрубки вентиляторов расположены под углом друг к другу в трех плоскостях в зоне обработки материала. Механизм вывода готового продукта выполнен в виде вентилятора с трубопроводом, соединенного с дополнительным вентилятором, выходной патрубок которого соединен с корпусом магнитного сепаратора, выход которого соединен с вентилятором. Выходной патрубок вентилятора соединен с крошкоотделителем, снабженным воздушным фильтром, в котором установлен шнек для вывода готового продукта и патрубок вентилятора для вывода газа через фильтр. Изобретение обеспечивает уменьшение температуры в зоне разрушения за счет воздушного охлаждения, устраняющего прилипание к режущему инструменту частиц разрушения и обеспечения разделения полученного материала на фракции. 2 н. и 1 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2162410C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ИЗНОШЕННЫХ ШИН | 1993 |

|

RU2044650C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ИСПОЛЬЗОВАННЫХ АВТОПОКРЫШЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072263C1 |

| Способ определения усталостной долговечности деталей из полимерных материалов | 1989 |

|

SU1613921A1 |

Авторы

Даты

2006-07-10—Публикация

2004-08-31—Подача