Изобретение относится к средствам для обработки и переработки материалов, в том числе для дезинтеграции различных материалов, преимущественно эластомеров, и может быть использовано в различных отраслях техники для уменьшения отходов.

Особенно эффективным предлагаемое изобретение оказывается при утилизации используемых автомобильных и авиационных шин различных марок, являющейся актуальной проблемой мира.

Известно устройство для измельчения резиновых отходов, содержащее камеру давления с отверстиями для ожижения и размещенный в камере с возможностью перемещения в осевом направлении поршень, в котором с целью снижения расхода энергии на измельчение отходов и необходимого давления отверстия выполнены в поперечном направлении к оси корпуса (см. патент РФ 1122211, B 29 H 19/00).

Недостатками данного устройства являются сложность конструкции, обуславливающая низкую надежность, низкую эффективность и высокую стоимость переработки резиновых отходов.

Известно устройство для обработки и переработки материалов, содержащее корпус с патрубками для ввода исходного материала и вывода готовой продукции, внутри которого на валу установлен обрабатывающий инструмент, соединенный с приводом, и поверхность обрабатывающего инструмента образована совокупностью режущих кромок (см. SU 1066643 A, 15.01.84).

По наибольшему количеству сходных признаков и достигаемому при использовании результату известное техническое решение выбрано за наиболее близкий аналог настоящего изобретения.

Недостатками наиболее близкого аналога являются низкие показатели качества обработки, низкая эффективность обработки, обусловленная низкой производительностью, надежностью и долговечностью.

В основу настоящего изобретения положено решение задачи создания высокопроизводительного устройства для обработки, преимущественно дезинтеграции, различных материалов, в особенности эластомеров, при работе которого происходит вывод автоколебаний, неизбежно возникающих в системе "инструмент-материал", на более высокие резонансные частоты, расположенные в ультразвуковом диапазоне, то есть свыше 2000 Гц.

Поставленная задача решена за счет того, что устройство для обработки и переработки материалов, содержащее корпус с патрубками для ввода исходного материала и вывода готовой продукции, внутри которого на валу установлен обрабатывающий инструмент, соединенный с приводом, и поверхность обрабатывающего инструмента образована совокупностью режущих кромок, отличается тем, что между смежными режущими кромками выполнены заглубленные в корпусе обрабатывающего инструмента каналы, полости которых посредством фигурных каналов сообщены с источником среды под давлением, а угол атаки режущих кромок выбран в пределах 85-95o, мощность привода составляет от 100 до 300 кВт и скорость вращения инструмента выбрана 3000-12000 об/мин, а также тем, что обрабатывающий инструмент выполнен в виде набора стянутых шпильками дисков, на периферии каждого из которых выполнены режущие кромки, а на боковых поверхностях - выемки, образующие фигурные каналы для подачи среды под давлением. Удаляют отделившиеся частицы, заглубленные в режущуюся часть обрабатывающего инструмента, потоком среды, состоящей из одного газа и/или одной жидкости или в совокупности. Геометрию и размеры каналов, по которым подаются газ или жидкость, выбирают из условия создания объемного резонатора, так как автоколебания в материале в районе режущая кромка - режущая кромка имеют частоты от 3 до 10 мГц. В этом случае газ или совокупная среда активно участвует в разрушении материала, при этом поток среды подают под избыточным давлением, а подачу обрабатываемого материала к обрабатывающему инструменту или наоборот осуществляют в возвратно-поступательном или "старт-стопном" режиме, причем задают мощность привода не менее от 100 до 300 кВт, скорость вращения обрабатывающего инструмента 3000-12000 об/мин, а число режущих кромок выбирают из соотношения w·n > 8000, где w - угловая скорость вращения инструмента, n - число режущих кромок, а угол атаки 85 - 95o.

Сущность заявляемого изобретения выражается в следующей совокупности существенных признаков, достаточной для достижения указанного выше технического результата.

Согласно изобретению указанная выше задача решается за счет того, что устройство для обработки материалов, включающее перемещающийся обрабатывающий инструмент, характеризуется тем, что поверхность обрабатывающего инструмента снабжена совокупностью режущих кромок, при этом между смежными режущими кромками выполнены заглубленные в тело обрабатывающего инструмента каналы, полости которых посредством трубопроводов сообщены с источником среды под давлением.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата.

Кроме этого, заявленное решение характеризуется конкретными параметрами задаваемого технологического решения и параметрами отдельных узлов устройства:

- геометрией режущих кромок, в частности углом атаки, выбранным из условия обеспечения в зоне воздействия режущих кромок на обрабатываемый материал кумулятивных струй с высокой плотностью энергии, достаточной для образования в теле обрабатываемого материала опережающих трещин,

- устройство снабжено золотниковым распределителем для подачи потока среды в ограниченную зону обработки (на фиг. не показано),

- обрабатывающий инструмент выполнен в виде набора стянутых шпильками дисков, на периферии каждого из которых выполнены режущие кромки, а на боковых поверхностях выемки, образующие фигурные каналы для подачи среды под давлением,

- фигурные каналы для подачи среды под давлением выполнены с траекторией, учитывающей кориолисову силу, например дугообразной траекторией.

За счет реализации отличительных признаков изобретения (в совокупности с признаками, указанными в ограничительной части формулы) достигаются важные новые свойства объекта. В предложенном техническом решении достигается эффективное получение мелкодисперсного готового продукта из отходных эластичных материалов, а при обработке древесины или металлов - поверхности высокого качества, а также мелкодисперсных частиц, которые сами являются сырьем, например, для порошковой металлургии.

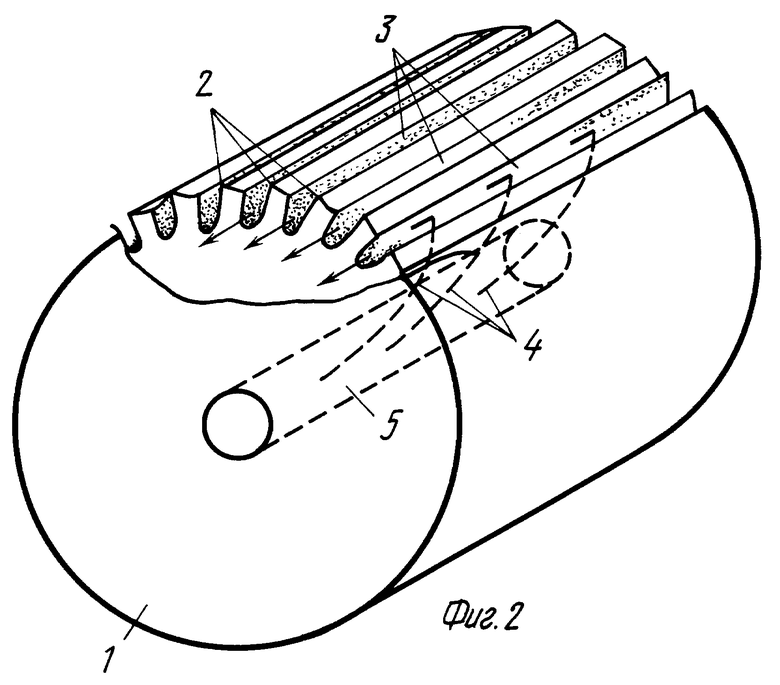

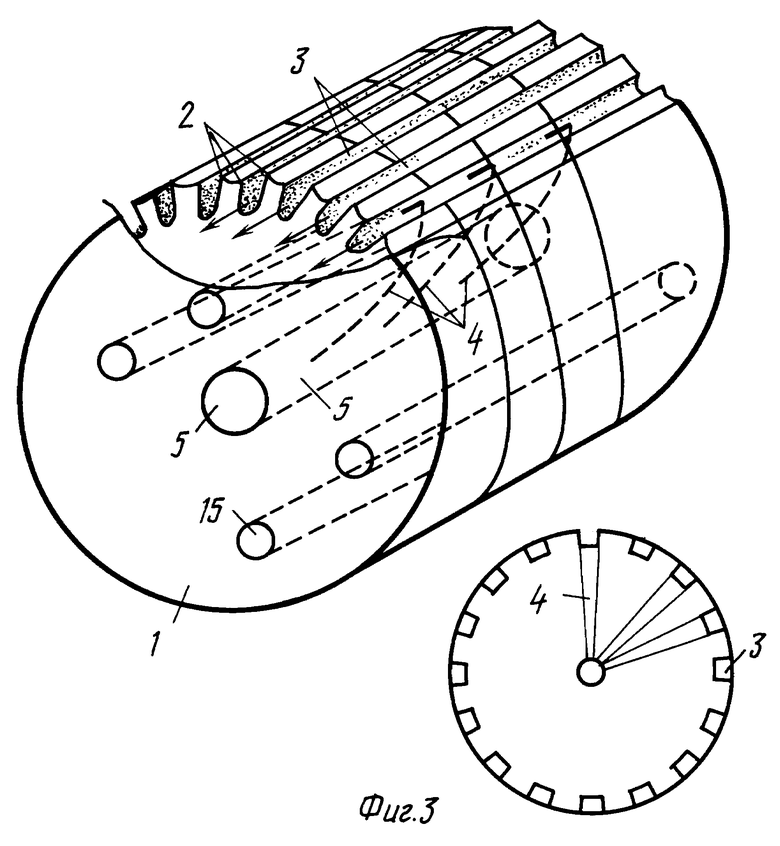

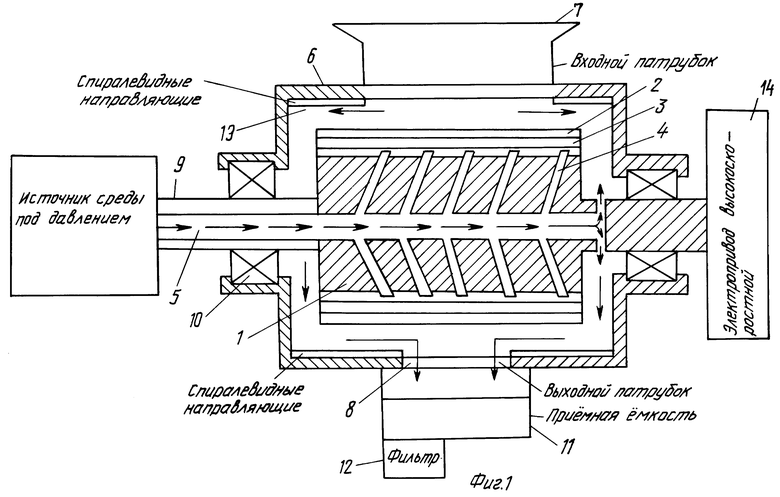

Сущность изобретения поясняется чертежами, на которых представлен общий вид одного из возможных вариантов исполнения (фиг.1) обрабатывающего инструмента заявленного устройства (фиг. 2). На фиг. 3 приведен вид обрабатывающего инструмента в виде набора стянутых дисков.

Устройство содержит вращающийся цилиндрический обрабатывающий инструмент 1. Поверхность обрабатывающего инструмента 1 снабжена достаточным количеством режущих кромок 2. Между смежными режущими кромками 2 выполнены заглубленные в корпусе обрабатывающего инструмента каналы 3. Полости каналов 3 посредством фигурных каналов 4 сообщены с источником среды под давлением, которая подается к устройству через центральный коллектор 5. Обрабатывающий инструмент 1 установлен внутри корпуса 6 с патрубками 7 и 8 для ввода исходного материала и вывода готового продукта на валу 9. Угол атаки режущих кромок выбран в пределах 85 - 95o. Мощность привода составляет 100 - 300 кВт, скорость вращения инструмента составляет 3000 - 12000 об/мин. Вал 9 установлен в корпусе 6 при помощи подшипников 10. Готовый продукт поступает в приемную емкость 11. Для слива жидкости установлен фильтр 12. С целью уменьшения вероятности замешивания обрабатывающего инструмента внутри корпуса 6 выполнены спиралевидные направляющие 13. Для вращения обрабатывающего инструмента служит электропривод 14 - высокоскоростной - 3000 -12000 об/мин.

Устройство используют следующим образом.

Обрабатываемый материал принудительно подают к поверхности вращающегося с необходимой скоростью обрабатывающего инструмента 1 с одной или двух сторон. Скорость перемещения, например вращения, обрабатывающего инструмента 1 и его подачи, а также количество режущих кромок 2 обрабатывающего инструмента выбирают из условия создания в зоне обработки колебаний ультразвуковой частоты режущего инструмента w·n > 8000, где w - угловая скорость вращения инструмента, n - число режущих кромок. Большое количество режущих кромок 2 на обрабатывающем инструменте 1 в сочетании со скоростью его вращения увеличивает количество единичных ударных воздействий обрабатывающего инструмента на обрабатываемый материал. Ультразвуковые колебания, воздействуя на обрабатываемый материал в зоне обработки, существенно снижают энергетические затраты на обработку за счет снижения температуры стеклования эластомеров, а также за счет энерговыделения на границах и дефектах структуры обрабатываемого материала, а также участвуют в суперпозиционировании энергетического воздействия на зону обработки.

Геометрию режущих кромок 2, в частности угол атаки, выбирают из условия обеспечения в зоне воздействия режущих кромок 2 на обрабатываемый материал кумулятивных струй с высокой плотностью энергии, достаточной для образования в теле обрабатываемого материала опережающих трещин (угол атаки равен 85 - 95o).

Между смежными режущими кромками 2 в теле обрабатывающего инструмента 1 размещена совокупность каналов 3 для удаления отделившихся частиц и отвода тепла. При работе устройства производят инжектирование каналов 3 потоком среды, состоящей из по меньшей мере одного газа и/или по меньшей мере одной жидкости, либо их сочетания, который по трубопроводам 4 подают в несколько точек каналов 3 при необходимости под давлением в несколько атмосфер. Поток такой среды под давлением в каналах 4 участвует в отрыве частиц обрабатываемого материала, воздействуя на корень стружки, снимает тепло, выделяемое при обработке, и создает псевдоожиженный слой оторванных частиц обрабатываемого материала, удаляя их из зоны обработки, при этом исключая их участие в процессе теплообразования за счет трения, а также в случае использования активных сред повышает эффективность обработки.

В качестве среды под давлением выбирают газы и/или жидкости в разных сочетаниях и с разными параметрами в зависимости от характера и свойств обрабатываемого материала.

Обрабатывающий инструмент 1 может быть выполнен в виде набора стянутых резьбовыми шпильками 15 дисков, на периферии каждого из которых выполнены режущие кромки 2, а на боковых поверхностях - выемки, образующие трубопроводы 3 для подачи в каналы 4 среды под давлением, которая поступает от источника через центральный коллектор 5.

Устройство снабжено золотниковым распределителем (на чертежах не показан), размещенным в центральном коллекторе для экономичной подачи потока среды в ограниченную зону обработки.

Фигурные каналы 4 для подачи среды под давлением выполнены с траекторией, учитывающей кориолисову силу, например дугообразной траекторией.

Возможность промышленного применения заявленного технического решения подтверждена успешными результатами испытаний опытного образца заявленного устройства, предназначенного для дезинтеграции использованных резиновых покрышек. При мощности привода 300 кВт, скорости вращения инструмента 150 - 400 м/с и частоте воздействия на обрабатываемый материал 20 - 60 КГц, при осуществлении инжектирования каналов потоком среды, состоящей из водовоздушной смеси, обеспечена производительность дезинтеграции до 30 т в час. При этом размер резиновой крошки составил 10 - 100 мкм при отсутствии золь-фракции.

Использование заявленного решения по сравнению со всеми известными средствами аналогичного назначения обеспечивает существенное повышение эффективности обработки материалов. При обработке эластомеров достигается высокая дисперсность и однородность готового продукта. При обработке древесины возможно значительное увеличение скорости вращения фрез без прижигания древесины, при этом увеличивается производительность, качество обрабатываемой поверхности, обеспечивается получение дисперсных частиц вместо традиционной стружки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ И ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2162411C1 |

| СПОСОБ ОТДЕЛЕНИЯ И/ИЛИ ОЧИСТКИ ТВЕРДОГО, ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО СУБСТРАТА ОТ ОРГАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2171711C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ ПЕРВИЧНОГО И/ИЛИ ВТОРИЧНОГО СЫРЬЯ | 2000 |

|

RU2164469C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2279346C2 |

| СПОСОБ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283760C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2339509C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА БРИТВЕННОМ ЛЕЗВИИ | 2008 |

|

RU2446042C2 |

| СПОСОБ ГАЗОЛАЗЕРНОЙ РЕЗКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2471600C1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| СВЕРЛО ДЛЯ ВЫСОКОСКОРОСТНОГО СВЕРЛЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ И СПОСОБ СВЕРЛЕНИЯ С ПОМОЩЬЮ УКАЗАННОГО СВЕРЛА | 2008 |

|

RU2469820C2 |

Изобретение относится к средствам для обработки и переработки материалов, в том числе для дезинтеграции различных материалов, преимущественно эластомеров, и может быть использовано в различных отраслях техники для уменьшения отходов. Устройство для обработки и переработки материалов содержит корпус с патрубками для ввода исходного материала и вывода готовой продукции, внутри которого на валу установлен обрабатывающий инструмент, соединенный с приводом, и поверхность обрабатывающего инструмента образована совокупностью режущих кромок. Между смежными режущими кромками выполнены заглубленные в корпусе обрабатывающего инструмента каналы, полости которых посредством фигурных каналов сообщены с источником среды под давлением. Угол атаки режущих кромок выбран в пределах 85 - 95°, мощность привода составляет 100 - 300 кВт и скорость вращения инструмента выбрана 3000 - 12000 об/мин. Устройство обеспечивает повышение эффективности обработки материалов, высокую дисперсность и однородность готового продукта. 1 з.п. ф-лы, 3 ил.

| Устройство для измельчения материалов | 1982 |

|

SU1066643A1 |

| FR 2056260 A, 14.05.1971 | |||

| СПОСОБ ВЫРЕЗКИ БЕГОВОЙ ЧАСТИ ИЗ АВТОПОКРЫШЕК И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051034C1 |

| ПОПЕРЕЧНО-ПОТОЧНЫЙ РОТАЦИОННЫЙ ПЫЛЕУЛОВИТЕЛЬ | 1998 |

|

RU2137529C1 |

| СОСТАВ МУЛЬЧИРУЮЩЕГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2012 |

|

RU2508345C1 |

Авторы

Даты

2001-01-27—Публикация

2000-07-13—Подача