Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения соединений (мет)акриловой кислоты, в частности к способу получения (мет)акролеина или (мет)акриловой кислоты, который включает вступление в реакцию пропилена, пропана или изобутилена путем каталитического окисления в паровой фазе в окислительном реакторе, когда ослабление каталитической активности или сокращение полезного срока службы катализатора предотвращается, что позволяет получать соединения (мет)акриловой кислоты постоянно и эффективно.

Согласно настоящему изобретению термин "соединения (мет)акриловой кислоты" означает (мет)акролеин или (мет)акриловую кислоту, термин "(мет)акролеин" означает акролеин или метакролеин и термин "(мет)акриловая кислота" означает акриловую кислоту или метакриловую кислоту.

Описание известного уровня техники

В качестве реакции для получения (мет)акриловой кислоты используют способ каталитического окисления в паровой фазе пропилена, пропана или изобутилена. Согласно способу получения (мет)акриловой кислоты путем каталитического окисления в паровой фазе пропилена, пропана или изобутилена условия для окисления для получения (мет)акролеина и для окисления для получения (мет)акриловой кислоты в ходе следующей стадии отличаются друг от друга. Соответственно, существуют двухступенчатый процесс окисления, в котором соответствующие окислительные реакции осуществляются в присутствии разных катализаторов или в отдельных реакторах, и процесс, в котором многие типы катализаторов сосредоточены в одном реакторе для осуществления окислительных реакций в одном реакторе. На этом этапе получения (мет)акролеина путем каталитического окисления в паровой фазе пропилена, пропана или изобутилена с использованием молекулярного кислорода и/или этапе получения (мет)акриловой кислоты путем каталитического окисления в паровой фазе (мет)акролеина с использованием молекулярного кислорода (далее иногда называется "способом получения соединения (мет)акриловой кислоты"), для регулирования каталитической активности и для предотвращения формирования гремучего газа в газ, содержащий горючий газ, такой как пропилен и молекулярный кислород, добавляют газообразную воду (пар) для получения сырьевого смешанного газа.

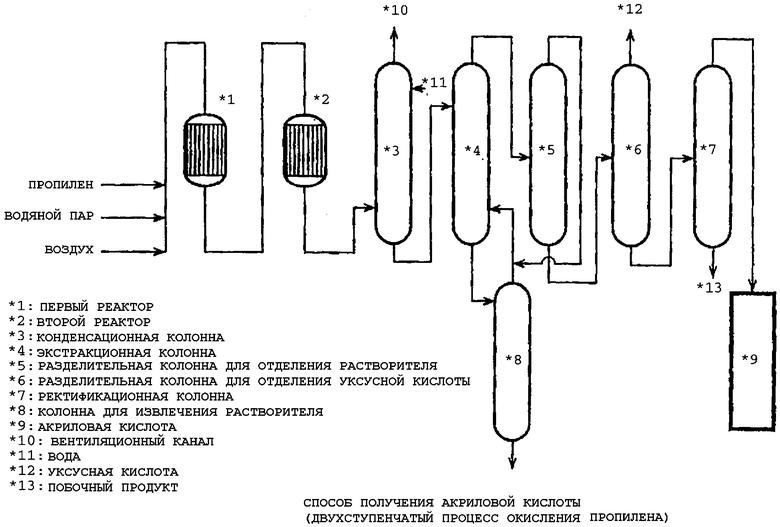

На чертеже показан пример схемы последовательности операций для получения акриловой кислоты путем двухэтапного окисления, когда пропилен с паром и воздухом окисляется в ходе двух этапов в первом реакторе и во втором реакторе, содержащем катализатор молибденового или подобного типа, для формирования газа, содержащего акриловую кислоту. Такой газ, содержащий акриловую кислоту, входит в контакт с водой в конденсационной колонне (охладительной колонне) для получения водного раствора акриловой кислоты, которую извлекают путем добавления пригодного экстракционного растворителя в экстракционной колонне, после чего экстракционный растворитель отделяют в разделительной колонне для отделения растворителя. Затем отделяют уксусную кислоту в разделительной колонне для отделения уксусной кислоты и получают неочищенную акриловую кислоту, после чего из неочищенной акриловой кислоты выделяют побочные продукты в ректификационной колонне и получают очищенную акриловую кислоту.

Кроме того, в последние годы вместо указанного выше способа экстракции растворителем, согласно которому извлечение акриловой кислоты из водного раствора акриловой кислоты осуществляют при помощи экстракционного растворителя, также используют способ азеотропного извлечения, согласно которому осуществляют перегонку с использованием воды и азеотропного растворителя таким образом, что из верхней части азеотропной разделительной колонны извлекают азеотропную смесь, содержащую воду и азеотропный растворитель, и из нижней части извлекают акриловую кислоту.

В случае, когда метакриловую кислоту производят способом каталитического окисления в паровой фазе, изобутилен подвергают окислению в паровой фазе. В случае использования двухэтапного способа окисления изобутилен окисляют до получения метакриловой кислоты через получение метакролеина.

В ходе получения соединения (мет)акриловой кислоты состав сырьевой газовой смеси, содержащей горючий газ, такой как пропилен, молекулярный кислород и газообразную воду, может изменяться, что вызывает снижение выхода необходимого продукта, или может резко повышаться температура слоев катализатора, что вызывает формирование участков локального перегрева и таким образом приводит к ухудшению характеристик катализатора или к повреждению производственного оборудования.

Документ JP-А-5-229984 описывает способ получения акриловой кислоты путем окисления акролеина, согласно которому сырьевой акролеин предварительно нагревают для повышения селективности при получении акриловой кислоты. Кроме того, документ JP-А-2000-53610 описывает пропорции в сырьевой газовой смеси и температуру сырьевой газовой смеси на входе реактора для повышения выхода акриловой кислоты. Однако такие способы создают проблему ухудшения каталитической активности или полезного срока службы катализатора.

Задачей настоящего изобретения является создание способа получения (мет)акролеина или (мет)акриловой кислоты, который содержит вступление в реакцию пропилена, пропана или изобутилена путем каталитического окисления в паровой фазе в окислительном реакторе, при этом изменение состава сырьевой газовой смеси, резкое повышение температуры в окислительном реакторе и ухудшение активности катализатора или уменьшение полезного срока службы катализатора предотвращается и обеспечивается постоянное и эффективное получение соединения (мет)акриловой кислоты.

Описание изобретения

Способ получения соединения (мет)акриловой кислоты, соответствующий настоящему изобретению, включает получение соединения (мет)акриловой кислоты, который включает вступление в реакцию сырьевой газовой смеси путем каталитического окисления в паровой фазе в окислительном реакторе для получения (мет)акролеина или (мет)акриловой кислоты, отличается тем, что температура сырьевой газовой смеси, подаваемой в окислительный реактор, поддерживается, по меньшей мере, на уровне температуры конденсации сырьевой газовой смеси.

До сих пор вода в жидком состоянии, формируемая конденсацией газообразной воды, содержащейся в сырьевой газовой смеси, входила в контакт с катализатором, в результате чего активность или полезный срок службы катализатора снижались. Кроме того, в результате формирования такой воды в жидком состоянии состав подаваемой сырьевой газовой смеси изменяется, в результате чего формируются участки локального перегрева, приводящие к таким проблемам, как снижение выработки необходимого продукта, ухудшение характеристик катализатора и повреждение производственного оборудования вследствие ненормального роста температуры.

Согласно настоящему изобретению благодаря поддержанию температуры сырьевой газовой смеси, подаваемой в окислительный реактор, по меньшей мере, на уровне температуры конденсации, в окислительный реактор поступает сырьевая газовая смесь, не содержащая воды в жидком состоянии, в результате чего решены указанные выше проблемы, вызванные наличием в сырьевой газовой смеси воды в жидком состоянии.

Согласно настоящему изобретению предпочтительно, чтобы трубопровод для подачи сырьевой газовой смеси из смесителя сырьевых веществ в окислительный реактор нагревался и/или поддерживался в нагретом состоянии для регулирования температуры сырьевой газовой смеси. Кроме того, температура сырьевой газовой смеси, подаваемой в окислительный реактор, предпочтительно не должна превышать 260°С.

Краткое описание чертежа

Фиг. 1 - Схема технологического процесса, показывающая пример способа получения акриловой кислоты.

Вариант осуществления изобретения

Теперь будет подробно описан вариант осуществления способа получения соединения (мет)акриловой кислоты, соответствующего настоящему изобретению.

Способ, соответствующий настоящему изобретению, может быть особенно пригоден для получения (мет)акролеина или соединения (мет)акриловой кислоты путем окисления пропилена, пропана или изобутилена газом, содержащим молекулярный кислород, с использованием многотрубчатого реактора, или для получения (мет)акриловой кислоты путем окисления (мет)акролеина газом, содержащим молекулярный кислород, с использованием многотрубчатого реактора.

Как отмечалось выше, пропилен, пропан или изобутилен окисляют двумя этапами, в ходе которых (мет)акриловую кислоту получают через получение (мет)акролеина. Соответственно, получение (мет)акриловой кислоты из пропилена, пропана или изобутилена осуществляют с использованием двух многотрубчатых реакторов, как показано на чертеже. Реакция может осуществляться путем закладки разных катализаторов в соответствующие реакторы или может использоваться способ получения (мет)акриловой кислоты, согласно которому оболочку одного реактора разделяют, по меньшей мере, на два реакционных отсека пластиной, расположенной в средней части труб, и в соответствующие разные отсеки закладывают разные катализаторы. Таким образом, настоящее изобретение можно применять для осуществления обоих процессов.

Катализатор, используемый для получения (мет)акриловой кислоты, не ограничен конкретным типом, но предпочтителен широко используемый многокомпонентный композиционный оксидный катализатор молибденового типа.

В окислительный реактор, такой как многотрубчатый реактор, подают сырьевую газовую смесь, которая содержит пропилен, пропан или изобутилен, пар и молекулярный кислород и которую регулируют инертным компонентом, таким как азот или углекислый газ. Такую сырьевую газовую смесь создают путем смешивания сырьевых веществ, таких как пропилен, вода, воздух и т.д., в смесителе сырьевых веществ на этапе, предшествующем подаче в окислительный реактор.

Согласно настоящему изобретению, например, трубопровод для подачи сырьевой газовой смеси из такого смесителя сырьевых веществ в окислительный реактор покрывают теплоизолирующим материалом или поддерживают в нагретом состоянии при помощи линии с высокотемпературной текучей средой, такой как пар или горячая вода, или сырьевую газовую смесь, подаваемую в окислительный реактор, можно нагревать нагревателем, расположенным между смесителем сырьевых веществ и окислительным реактором. Таким образом, температуру сырьевой газовой смеси, подаваемой в окислительный реактор, поддерживают, по меньшей мере, на уровне температуры конденсации сырьевой газовой смеси.

Для поддержания температуры сырьевой газовой смеси, подаваемой в окислительный реактор, по меньшей мере, на уровне температуры конденсации путем поддержания ее нагретого состояния и/или нагрева указанным образом, можно использовать, например, следующий способ. Перед входом окислительного реактора устанавливают термометр и манометр и температуру конденсации сырьевой газовой смеси определяют путем вычисления с учетом состава и давления сырьевой газовой смеси. Температуры соответствующих исходных компонентов, входящих в сырьевую газовую смесь, и/или температуру нагрева нагревателем (температуру на выходе нагревателя) можно регулировать таким образом, чтобы значение, измеренное термометром, расположенным на входе окислительного реактора, соответствовало, по меньшей мере, температуре конденсации, вычисленной, как указано выше.

Благодаря такому поддержанию температуры сырьевой газовой смеси, подаваемой в окислительный реактор, по меньшей мере, на уровне температуры конденсации, состав сырьевой газовой смеси не будет отклоняться от заданного значения и в слои катализатора окислительного реактора будет поступать сырьевая газовая смесь заданного состава. Кроме того, также предотвращается рост температуры и формирование участков локального перегрева, благодаря чему становится возможным получение высокого уровня выработки необходимого продукта.

Теперь будет приведен пример способа вычисления температуры конденсации сырьевой газовой смеси. Например, если смешаны 10 об.% пропилена, имеющего температуру 45°С, 75 об.% воздуха, имеющего температуру 100°С, 10 об.% нагретого водяного пара, имеющего температуру 132°С, и 5 об.% азота, имеющего температуру 20°С, для получения сырьевой газовой смеси под давлением Р=170 кПа, температура t конденсации будет составлять 56,6°С согласно формуле Антуана:

log10P[кПа]=7,074-1657/(227,0+t(°C)).

Согласно настоящему изобретению температуру сырьевой газовой смеси, подаваемой в окислительный реактор, которая поддерживается путем поддержания нагретого состояния и/или подогрева сырьевой газовой смеси, поступающей из смесителя сырьевых веществ в окислительный реактор, можно изменять в зависимости от температуры конденсации сырьевой газовой смеси, а именно в зависимости от ее состава или давления. Однако в обычном случае нижний предел этой температуры предпочтительно составляет 60°С и более предпочтительно - 80°С. Кроме того, верхний предел температуры сырьевой газовой смеси предпочтительно составляет 260°С, более предпочтительно - 240°С и наиболее предпочтительно - 220°С. В частности, температура сырьевой газовой смеси, подаваемой в окислительный реактор предпочтительно должна превышать на 5-25°С температуру конденсации сырьевой газовой смеси.

Благодаря выбору указанного выше предпочтительного диапазона температур можно предотвращать ненормальное снижение активности катализатора в окислительном реакторе и ненормальное повышение температуры, в результате чего можно постоянно и эффективно производить соединение (мет)акриловой кислоты.

Кроме того, согласно настоящему изобретению можно получать соединение (мет)акриловой кислоты в соответствии с обычным способом при условии, что температура сырьевой газовой смеси, подаваемой в окислительный реактор, поддерживается, по меньшей мере, на уровне температуры конденсации сырьевой газовой смеси путем поддержания ее нагретого состояния и/или нагрева сырьевой газовой смеси, подаваемой из смесителя сырьевых веществ в окислительный реактор. Например, в отношении состава сырьевой газовой смеси или условий реакции в окислительном реакторе могут использоваться обычные параметры.

В целом, состав сырьевой газовой смеси можно задавать надлежащим образом в таком диапазоне, чтобы такие вещества, как пропилен, пропан или изобутилен, составляли от 5 до 13 об.%, воздух - от 37 до 87 об.%, пар - от 3 до 26 об.% и азот - от 0 до 55 об.%.

Примеры

Теперь настоящее изобретение будет описано более подробно со ссылками на примеры и сравнительные примеры.

Пример 1

Для осуществления реакции окисления пропилена в качестве катализатора первого этапа был изготовлен порошковый катализатор, состоящий из Mo12Bi5Ni3Co2Fe0,4Na0,2B0,4K0,1Si24Ox (содержание х кислорода составляет значение, определяемое условиями окисления соответствующих металлов). Из порошкового катализатора сформировали кольцевой катализатор, имеющий внешний диаметр 5 мм, внутренний диаметр 2 мм и высоту 4 мм. В качестве реактора был использован многотрубчатый реактор, имеющий реакционные трубы длиной 3,5 м с внутренним диаметром 24 мм и внешним диаметром 28 мм, при этом внутренний диаметр оболочки реактора составлял 100 мм. В качестве теплоносителя был использован солевой расплав селитры, состоящий из смеси нитратов, и ее подавали в верхнюю часть реактора. В качестве температуры реакции была принята температура селитры как теплоносителя, подаваемого в реактор.

В соответствующие реакционные трубы заложили 1,5 литра кольцевого катализатора первого этапа и в верхнюю часть реактора была подана сырьевая газовая смесь под давлением 170 кПа (килопаскалей).

В качестве сырьевой газовой смеси использовали смесь, полученную смешиванием пропилена, воздуха, пара и азота в пропорциях 10 об.%, 75 об.%, 10 об.% и 5 об.% соответственно. Температура конденсации этой сырьевой газовой смеси составила 56,6°С.

Трубопровод между смесителем для получения сырьевой газовой смеси и реактором был снабжен линией парового обогрева низкого давления и покрыт теплоизоляционным материалом для поддержания нагретого состояния. Кроме того, входная часть реактора была снабжена термопарой и манометром и с использованием компьютера постоянно осуществлялось вычисление и отслеживание температуры конденсации сырьевой газовой смеси. Одновременно при помощи нагревателя, расположенного между смесителем и реактором, и терморегулятора осуществлялось регулирование температуры сырьевой газовой смеси на входе реактора для поддержания ее, по меньшей мере, на уровне температуры конденсации и работа осуществлялась таким образом, что температура сырьевой газовой смеси, измеряемая термопарой, расположенной на входе реактора, оставалась постоянной на уровне 80°С.

Кроме того, осуществлялось измерение распределения температур путем помещения в реакционную трубу реактора термометра, обеспечивающего измерение в десяти точках вдоль осевого направления трубы.

Температура теплоносителя была задана на уровне 330°С и работа осуществлялась в течение одной недели, при этом конверсия пропилена составила 97%, выработка акролеина составила 92% и максимальная температура в слоях катализатора составила 400°С. Работа продолжалась в течение одного месяца с ее начала, при этом температура теплоносителя поддерживалась на уровне 330°С, в результате чего по истечении одного месяца конверсия пропилена составила 96,8%, выработка акролеина составила 91,9% и максимальная температура слоев катализатора составила 385°С.

В течение указанного периода температура, отображаемая термопарой, расположенной на входе реактора, оставалась постоянной на уровне 80°С. Кроме того, путем газовой хроматографии осуществлялся анализ состава сырьевой газовой смеси на входе реактора и измеренные значения были равны заданным значениям.

Сравнительный пример 1

Работа осуществлялась так же, как и согласно примеру 1, за исключением того, что подача пара для обогрева была прекращена, теплоизоляционный материал был удален и регулирование температуры нагревателем было остановлено.

Температура теплоносителя была задана на уровне 330°С и работа осуществлялась в течение недели, при этом конверсия пропилена составила 97%, выработка акролеина составила 91% и температура участков локального перегрева слоев катализатора составила 410°С. При поддержании температуры теплоносителя на уровне 330°С работа осуществлялась в течение одного месяца с ее начала, в результате чего конверсия пропилена составила 95,8%, выработка акролеина составила 89,5% и температура участков локального перегрева слоев катализатора составила 400°С.

В течение указанного периода температура, отображаемая термопарой, расположенной на входе реактора, составляла от 40 до 42°С. Кроме того, путем газовой хроматографии осуществлялся анализ состава сырьевой газовой смеси на входе реактора, при этом пропилен составлял 10,6 об.%, воздух составлял 74,4 об.%, вода составляла 4,4 об.% и азот составлял 10,6 об.%.

Работа была прекращена и устройство было демонтировано для исследования, при этом в трубопроводе была обнаружена остаточная вода.

Промышленное применение

Согласно настоящему изобретению в процессе получения (мет)акролеина или (мет)акриловой кислоты путем осуществления каталитической реакции окисления в паровой фазе пропилена, пропана или изобутилена в окислительном реакторе можно постоянно и эффективно получать соединение (мет)акриловой кислоты благодаря предотвращению изменения состава сырьевой газовой смеси, аномального роста температуры в окислительном реакторе и снижения каталитической активности или полезного срока службы катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2346929C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2349573C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2353609C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2346735C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ | 2003 |

|

RU2295383C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2370483C2 |

| СПОСОБ УЛАВЛИВАНИЯ (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ И УСТАНОВКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ЭТОЙ ЦЕЛИ | 2004 |

|

RU2353610C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ И СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2355673C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ПАРОВОЙ ФАЗЕ И СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ЭТИМ СПОСОБОМ | 2002 |

|

RU2309936C2 |

| СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРОЛЕИНА И СПОСОБ ПРОИЗВОДСТВА (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2021 |

|

RU2826299C1 |

Изобретение относится к усовершенствованному способу получения (мет)акролеина или (мет)акриловой кислоты, включающему подачу сырьевой газовой смеси через трубопровод из смесителя сырьевых веществ в окислительный реактор и вступление в реакцию сырьевой газовой смеси путем каталитического окисления в паровой фазе для получения (мет)акролеина или (мет)акриловой кислоты, в котором трубопровод для подачи сырьевой газовой смеси из смесителя сырьевых веществ в окислительный реактор нагревают и/или поддерживают в нагретом состоянии и температуру сырьевой газовой смеси, подаваемой в окислительный реактор, поддерживают на уровне, превышающем на 5-25°С температуру конденсации сырьевой газовой смеси. Способ обеспечивает постоянное и эффективное получение соединения (мет)акролеина или (мет)акриловой кислоты, при этом предотвращается изменение состава сырьевой смеси, резкое повышение температуры и ухудшение активности катализатора или уменьшение полезного срока службы катализатора. 4 з.п. ф-лы, 1 ил.

| US 4873368 А, 10.10.1989 | |||

| US 4365087 А, 21.12.1982 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 1975 |

|

SU1178049A1 |

Авторы

Даты

2006-07-10—Публикация

2003-03-11—Подача