Изобретение относится к способам получения полимерных антифрикционных покрытий, включающим нанесение антифрикционных составов в виде растворов фторорганических поверхностно-активных веществ на поверхность твердых тел с целью снижения коэффициента трения и износа контактных поверхностей узлов трения.

Наиболее близким к изобретению по технической сущности является способ получения полимерного антифрикционного покрытия на поверхности изделия, включающий последовательно очистку указанной поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама -перфторполиоксиалкиленового или перфорированного соединения полиалкиленоксида, путем погружения изделия в этот раствор, термообработку покрытия (см. патент Российской Федерации №2139902, кл. C 09 D 127/12, 1999 г.).

Недостатком известного способа является то, что он не обеспечивает создания покрытия, обладающего необходимой износостойкостью и предохраняющего от разрушения поверхность изделия, подверженную значительным нагрузкам и высоким температурам. Указанный недостаток обусловлен тем, что известный способ не обеспечивает глубокое проникновение относительно вязкого антифрикционного состава во все микропоры, микротрещины на поверхности изделия и связывание атомарных кислорода и водорода, что не позволяет защитить поверхностный слой металла от коррозии и охрупчивания, вызываемых атомарными кислородом и водородом в указанных микропорах и микротрещинах, которые являются источниками распространения коррозии, не обеспечивает необходимого снижения газопроницаемости материалов. При этом микропоры и микротрещины концентрируют напряжение и становятся центрами разрушения поверхности изделия, что увеличивает коэффициент трения, снижает срок службы изделия. Кроме того, известный способ не позволяет удалить из микропор и микротрещин продукты коррозии, способствующие коррозии на поверхности изделия, которая увеличивает коэффициент трения. Недостаточное снижение газопроницаемости материала изделия, вызывающей старение материала изделия, и относительно высокий коэффициент трения обусловливают недостаточный срок работы изделия, на поверхность которого известным способом нанесено антифрикционное покрытие.

Известный способ обеспечивает проникновение антифрикционного состава лишь в часть указанных пор и микротрещин, однако находящиеся там вследствие недостаточно полной очистки продукты коррозии, вытесняемые на поверхность изделия антифрикционным составом, ухудшают качество полученного покрытия. Кроме того, как показали эксперименты, полученные известным способом покрытия, могут находиться в работоспособном состоянии при относительно невысоких температурах (до 150°С), что сужает их область применения: например, они не могут быть использованы в пресс-формах для вулканизации резины, где температуры достигают 200°С.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа получения полимерного антифрикционного покрытия, позволяющего обеспечить создание покрытия, обладающего необходимой износостойкостью и предохраняющего от разрушения поверхность изделия, подверженную значительным нагрузкам и высоким температурам.

Поставленная техническая задача решается тем, что в способе получения полимерного антифрикционного покрытия на поверхности изделия, включающем последовательно очистку указанной поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно - активного вещества - эпилама - перфторполиоксиалкиленового или перфорированного соединения полиалкиленоксида, путем погружения изделия в этот раствор, термообработку покрытия, очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°С при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя.

Благодаря тому, что в заявляемом способе производится ультразвуковая очистка изделия в первой емкости в очищающем агенте, обеспечивается проникновение очищающего агента во все микропоры и микротрещины на поверхности изделия, эффективное удаление им из указанных микропор и микротрещин продуктов коррозии.

В качестве очищающего агента могут быть использованы: ацетон, жидкость ПФМЦГ (перфторметилциклогексан или хладон 350), хладон-113, хладон-114 В2, хладон-318 В2 или их смеси с хладоном 112.

Последующая сушка в той же емкости очищенной поверхности предотвращает налипание ухудшающих покрытие загрязнений, например пыли, на влажную поверхность изделия.

Благодаря качественной ультразвуковой очистке поверхности обеспечивается следующий за сушкой ускоренный хемосорбционный процесс осаждения антифрикционных составов - растворов фторорганических поверхностно-активные вещества, так называемых эпиламов, на обрабатываемую поверхность, и возникают надежные химические связи свободных электронов поверхности изделия с молекулой указанного антифрикционного состава (эпилама). Возникновению указанных надежных химических связей способствует не только ультразвуковая очистка, но и указанные режимы (температура и частота), придающие молекулам антифрикционного состава (эпилама) энергию, наиболее благоприятную для образования их прочных связей со свободными электронами на поверхности изделия. Благодаря этому появляются новые неочевидные свойства покрытий, полученных предлагаемым способом, а именно, возможность нормально работать при повышенных, по меньшей мере в два раза, удельных нагрузках и температурах. Таким образом происходит более плотное и упорядоченное размещение молекул антифрикционного состава на обрабатываемой поверхности. При этом повышаются антифрикционные свойства как за счет удержания смазочной среды, так и за счет образования покрытия, обладающего низким коэффициентом трения. Дальнейшая термофиксация обеспечивает надежное закрепление молекул антифрикционного состава (эпилама) на поверхности изделия. Использование мягкого инфракрасного излучения дает более равномерное и плотное покрытие. Благодаря нанесению антифрикционного состава (эпилама) в указанном режиме, являющимся кавитационным для указанных составов, а также благодаря вращению изделия, указанный антифрикционный состав проникает во все упомянутые микропоры и микротрещины на всей поверхности изделия (предварительно полностью очищенные при помощи ультразвука) под действием кавитационных волн, сильно способствующих указанному проникновению. При этом осуществляется дегазация им указанных микропор, микротрещин, связывание атомарных водорода, кислорода, способствующих охрупчиванию поверхностного слоя металла. Тем самым микропоры и микротрещины перестают концентрировать напряжение и являться центрами разрушения, увеличивающими коэффициент трения. При этом снижается газопроницаемость материала изделия, так как под действием кавитационных волн антифрикционный состав заполняет все микропоры и микротрещины, в результате чего снижается старение материала изделия и снижается коэффициент трения.

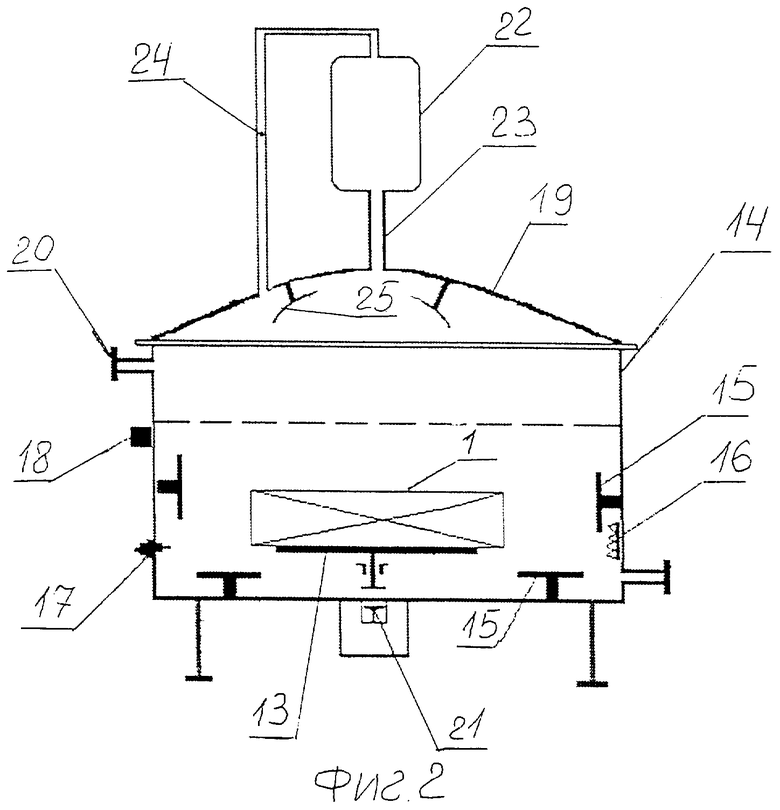

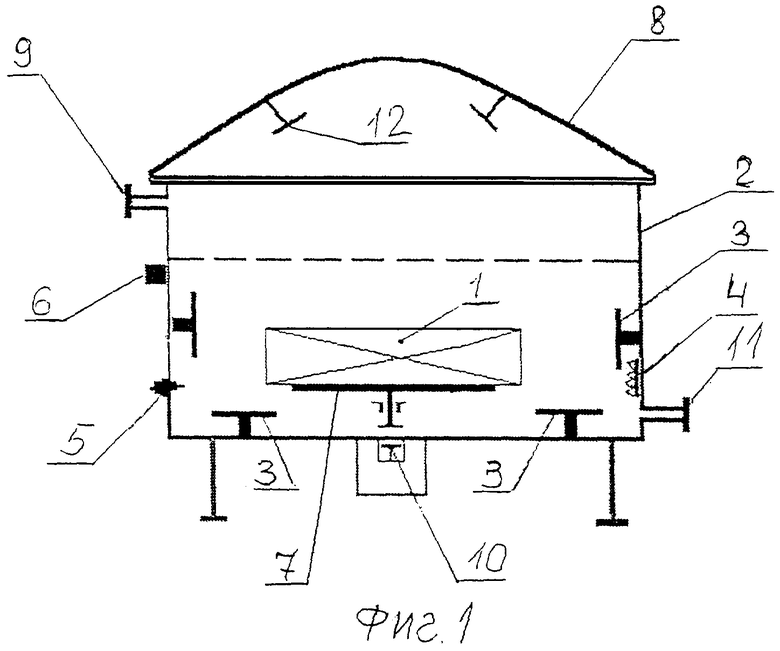

На фиг.1 схематически изображено устройство для очистки и сушки поверхности изделия, используемое при реализации заявляемого способа получения полимерного антифрикционного покрытия; на фиг.2 схематически изображено устройство для нанесения покрытия и его термообработки (термофиксации), используемое при реализации заявляемого способа получения антифрикционного покрытия.

Способ осуществляют следующим образом.

В способе получения полимерного антифрикционного покрытия на поверхности изделия, включающем последовательно очистку указанной поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида, путем погружения изделия в этот раствор, термообработку покрытия очистку (а также обезжиривание) осуществляют путем погружения изделия в первую емкость 2 (в которой известным образом закреплены известные конструктивные элементы: излучатели 3 ультразвука, термоэлектронагреватель 4 с терморегулятором 5 и таймер 6). Изделие 1 известным образом закрепляют на диске 7. После того, как закрывают крышку 8 емкости 2, предназначенную для герметизации указанной емкости, через штуцер 9 емкость 2 заливают очищающим агентом (например, ацетоном, уровень которого в емкости 1 показан пунктирной линией), известным образом включают электропитание генератора ультразвука (не показан), соединенного с излучателями 3, известным приводом 10 вращения диска 7, термоэлектронагревателем 4 и таймером 6 и затем обрабатывают ультразвуком поверхность изделия 1, погруженного в ацетон. Озвученный и нагретый ацетон омывает поверхность обрабатываемого изделия 1 и смывает жировые отложения и загрязнения с его поверхности. Для равномерной обработки всей поверхности изделия 1 диск 7 вращают совместно с изделием 1 при помощи привода 10 вращения.

После очистки и обезжиривания поверхности изделия 1 известным образом, например при помощи таймера 6, отключают электропитание, сливают ацетон через штуцер 11 и при помощи инфракрасных излучателей 12, закрепленных на крышке 8 первой емкости 2, производят в указанной емкости операцию сушки очищенной поверхности изделия 1. При этом при помощи инфракрасных лучей, быстро прогревающих весь оставшийся на поверхности и в микропорах ацетон, происходит быстрая сушка указанной поверхности. Непосредственно следующая за очисткой сушка в той же герметичной емкости очищенной поверхности предотвращает налипание ухудшающих покрытие загрязнений, например пыли, на влажную поверхность изделия.

По окончании сушки изделия 1 его закрепляют на диске 13 во второй емкости 14 (в которой известным образом закреплены известные конструктивные элементы: излучатели 15 ультразвука, термоэлектронагреватель 16 с терморегулятором 17 и таймер 18). После того как закрывают герметизирующую крышку 19 емкости 14, через штуцер 20 в емкость 14 заливают антифрикционный состав, уровень которого в емкости 14 показан на фиг.2 пунктирной линией), известным образом включают электропитание генератора ультразвука (не показан), соединенного с излучателями 15, известным приводом 21 вращения диска 13, термоэлектронагревателем 16 и таймером 18 и затем обрабатывают ультразвуком поверхность изделия 1, погруженного в антифрикционный состав. В качестве антифрикционного состава, как и в известном способе, используют растворы фторорганических поверхностно-активных веществ - эпиламы - перфторполиоксиалкиленовые или перфорированные соединения полиалкиленоксида марок «Полизам 20», «Полизам 05», «Эфрен-1», «Эфрен-2», «6МФК-180».

Общая химическая формула которых, следующая: Rf-COOH где Rf - фторуглеродный радикал, имеющий вид -С3F7[CF(CF3)-CFO]nCF(CF3)-; -СООН - функциональная группа или Rf-COONH2, где Rf - фторуглеродный радикал, имеющий вид -С3F7O[CF(CF3)-CFO]nCF(CF3)-; -COONH2 - функциональная группа, С - углерод, F - фтор, O - кислород, N - азот (NH2 - аминная группа), (см. Пономарев В.А. и др. Фторсодержащие гетерогенные полимеры. М.: Наука, 1973, с.58-93). В качестве растворителя могут быть использованы трифтортрихлорэтан, полифторхлоралкан.

Озвученный и нагретый антифрикционный состав (эпилам) омывает поверхность обрабатываемого изделия 1. Для равномерной обработки всей поверхности изделия 1 диск 13 вращают совместно с изделием 1 при помощи привода 21 вращения. Таким образом, операции нанесения антифрикционного состава и термообработки покрытия производят во второй емкости 14, причем операцию нанесения антифрикционного состава осуществляют путем обработки поверхности изделия 1, погруженного в упомянутый состав, ультразвуком в диапазоне частот 18-22 кГц при температуре указанного состава 50-60°С. Испарившийся антифрикционный состав (эпилам) конденсируется в известном обратном холодильнике 22, закрепленном на крышке 19 емкости 14 и соединенном каналами 23, 24 с полостью емкости 14, и стекает из обратного холодильника по каналу 23 в полость емкости 14.

Благодаря нанесению антифрикционного состава (эпилама) в указанном режиме (в диапазоне частот 18-22 кГц при температуре указанного состава 50-60°С), являющимся кавитационным для указанных составов, а также благодаря вращению изделия, указанный антифрикционный состав проникает во все упомянутые микропоры и микротрещины на всей поверхности изделия (предварительно полностью очищенных при помощи ультразвука), под действием кавитационных волн, сильно способствующих указанному проникновению. При этом осуществляется дегазация им указанных микропор, микротрещин, связывание атомарных водорода, кислорода, способствующих охрупчиванию поверхностного слоя металла. Тем самым микропоры и микротрещины перестают концентрировать напряжение и являться центрами разрушения, увеличивающими коэффициент трения. При этом снижается газопроницаемость материала изделия, так как под действием кавитационных волн антифрикционный состав заполняет все микропоры и микротрещины, в результате чего снижается старение материала изделия и снижается коэффициент трения.

Кроме того, благодаря качественной ультразвуковой очистке поверхности обеспечивается следующий за сушкой ускоренный хемосорбционный процесс осаждения антифрикционных составов - растворов фторорганических поверхностно-активных веществ (эпиламов) на обрабатываемую поверхность, а также глубоко в микропорах и микротрещинах, и возникают надежные химические связи свободных электронов поверхности изделия с молекулой указанного антифрикционного состава (эпилама). Указанным надежным химическим связям способствует не только ультразвуковая очистка, но и указанные режимы(температура и частота), придающие молекулам антифрикционного состава (эпилама) энергию, наиболее благоприятную для образования их прочных связей со свободными электронами на поверхности изделия. Таким образом, происходит более плотное и упорядоченное размещение молекул антифрикционного состава на обрабатываемой поверхности. При этом повышаются антифрикционные свойства как за счет удержания смазочной среды, так и за счет образования покрытия, обладающего низким коэффициентом трения. Причем, покрытие в работоспособном состоянии с низким коэффициентом трения сохраняется при высоких температурах (до 450°С). Дальнейшая термофиксация, термообработка покрытия, которую осуществляют при помощи инфракракрасных излучателей 25, обеспечивает надежное закрепление молекул антифрикционного состава (эпилама) на поверхности изделия. Использование мягкого инфракрасного излучения дает более равномерное и плотное покрытие.

Полученные предлагаемым способом покрытия (в частности покрытия на основе эпилама Полизам - 05, имеющего состав, аналогичный вышеописанным составам) как показали испытания в лаборатории фирмы «Центр НЗТ», работают при удельных нагрузках до 3000 МН/мм2 и максимальной температуре эксплуатации до 450°С (кратковременно до 700°С), в то время как покрытия на основе эпиламов Films, изготовляемых в США и наносимых на поверхности изделий по технологиям фирм США, аналогичным вышеописанному известному способу, могут работать лишь при удельной нагрузке до 1500 МН/мм2 и максимальной температуре 150°С.

Пример.

Лезвия фирмы «Mozart Industrial blade» (США), изготовленные из инструментальной стали и используемые для разрезки лавсановой металлизированной пленки толщиной 19-23 мкм, обрабатывали путем погружения в антифрикционном составе (эпиламе), включающем растворитель (трифтортрихлорэтан) и перфторированное соединение полиалкиленоксида, с наложением на указанный состав ультразвуковых колебаний. Предварительно, непосредственно перед указанной обработкой, произвели очистку и обезжиривание моноэтаноламидом и сушку лезвий при помощи инфракрасных излучателей в ультразвуковой мойке. После обработки в указанном антифрикционном составе (т.е. после так называемого эпиламирования) осуществляли термофиксацию покрытия при температуре 120°С в течение 1 часа при помощи инфракрасных излучателей. Результаты обработки показаны в таблице:

Кроме того, аналогичные эксперименты проводились с другими отечественными эпиламами: «Полизамом 05», а также «Полизамом 20», «Эфрсном-1» и т.д., являющимися перфорированными соединениями полиалкиленоксида. Эксперименты показали, что эти эпиламы имеют аналогичные свойства и при использовании в предлагаемом нами способе позволяют обеспечить решение указанной нами задачи, на решение которой направлено заявляемое изобретение (обеспечить создание покрытия, обладающего необходимой износостойкостью и предохраняющего от разрушения поверхность изделия, подверженного значительным нагрузкам и температурам). Так, например, как показали эксперименты в лаборатории фирмы «Центр НЗТ», лезвия, обработанные согласно предлагаемому способу с использованием эпиламов «Полизам 05» «Полизам-20», «Эфрен-1» и других эпиламов для одинаковых режимов имеют одинаковую износостойкость.

Кроме того, как показали эксперименты, проведенные в лаборатории указанной фирмы, покрытия, полученные согласно предлагаемому способу с использованием эпиламов «Полизам 05», «Полизам-20», «Эфрен-1» и других эпиламов могут работать при повышенных удельных нагрузках до 3000 МН/мм2 и максимальной температуре 450°С (кратковременно - до 700°С).

Таким образом, использование предлагаемого способа позволит обеспечить создание антифрикционного покрытия, обладающего необходимой износостойкостью и предохраняющего от разрушения поверхность изделия, подверженную значительным нагрузкам и высоким температурам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2008 |

|

RU2401287C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ ДЛЯ СНИЖЕНИЯ МЕХАНИЧЕСКИХ ПОТЕРЬ ВЫСОКОСКОРОСТНОГО РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2013 |

|

RU2537855C2 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С ИСПОЛЬЗОВАНИЕМ УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ | 2011 |

|

RU2465968C2 |

| Способ нанесения твердого антифрикционного покрытия | 2023 |

|

RU2806680C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2013 |

|

RU2526342C1 |

| Способ нанесения твердого антифрикционного покрытия | 2024 |

|

RU2828669C1 |

| СПОСОБ ОБРАБОТКИ КАНАЛОВ ОХЛАЖДЕНИЯ ЛОПАТОК ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417145C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ АНТИАДГЕЗИОННЫМИ И АНТИКОРРОЗИЙНЫМИ СВОЙСТВАМИ, СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ И ПРИМЕНЕНИЕ КОМПОЗИЦИИ | 2008 |

|

RU2384600C2 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2007 |

|

RU2354718C2 |

Изобретение относится к способам получения полимерных антифрикционных покрытий, которые наносятся на твердые поверхности с целью снижения коэффициента трения и износа контактных поверхностей узлов трения. Описывается способ получения полимерного антифрикционного покрытия на поверхности изделия, включающий последовательно очистку указанной поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида, путем погружения изделия в этот раствор, термообработку покрытия. Очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°С при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя. Технический результат - предложенный способ позволяет обеспечить создание антифрикционного покрытия, обладающего необходимой износостойкостью и предохраняющего от разрушения поверхность изделия, подверженную значительным нагрузкам и высоким температурам. 1 табл., 2 ил.

Способ получения полимерного антифрикционного покрытия на поверхности изделия, включающий последовательно очистку указанной поверхности очищающим агентом, сушку очищенной поверхности, нанесение антифрикционного состава - раствора фторорганического поверхностно-активного вещества - эпилама - перфторполиокси-алкиленового или перфторированного соединения полиалкиленоксида путем погружения изделия в этот раствор, термообработку покрытия, отличающийся тем, что очистку и сушку поверхности изделия осуществляют в первой емкости, причем очистку проводят путем погружения изделия в емкость с очищающим агентом с применением ультразвука, сушку осуществляют под действием инфракрасных лучей, а нанесение антифрикционного состава и термообработку покрытия осуществляют во второй емкости, причем стадию нанесения антифрикционного состава проводят путем погружения изделия в емкость с антифрикционным составом с температурой 50-60°С при воздействии ультразвука с частотой 18-22 кГц, термообработку покрытия осуществляют с помощью инфракрасного излучателя.

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 1999 |

|

RU2139902C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2002 |

|

RU2209852C1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПЫЛЯЩИХ ПОВЕРХНОСТЕЙ ХВОСТОХРАНИЛИЩ И ОТВАЛОВ ГОРНЫХ ПОРОД | 1999 |

|

RU2175065C2 |

| СПОСОБ НАНЕСЕНИЯ ЭМАЛИ НА СТАЛЬНЫЕ ДЕТАЛИ | 1997 |

|

RU2109846C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННЫХ И ПРОТИВОИЗНОСНЫХ ПОКРЫТИЙ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ ЭЛЕМЕНТОВ ПАР ТРЕНИЯ | 1998 |

|

RU2139456C1 |

| US 5827573 A1, 27.10.1998 | |||

| АНТИБАКТЕРИАЛЬНОЕ СРЕДСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2476215C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 1992 |

|

RU2036028C1 |

Авторы

Даты

2006-07-20—Публикация

2005-03-03—Подача