Изобретение относится к области металлургии, в частности к жаропрочным никелевым сплавам, получаемых методами гранульной металлургии и предназначенных для дисков газовых турбин и других ответственных деталей ГТД и ГТУ, работающих в условиях воздействия повышенных температур, силовых нагрузок и термических напряжений. Сплав отличают высокие значения длительной, кратковременной прочности и пластичности в широком интервале температур от 20 до 850°С.

Известны жаропрочные никелевые сплавы для производства дисков газовых турбин. В частности, в патенте РФ №2590792 (опубл. бюлл. №19, 2016 г.) предложен жаропрочный никелевый сплав для дисков газотурбинных двигателей и установок, получаемым методом металлургии гранул и предназначенный для работы в области высоких температур. Сплав содержит в своем составе углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, гафний, бор, цирконий, магний, церий и никель при следующем соотношении компонентов (мас. %):

углерод - 0,03-0,08

хром - 9,0-11,0

кобальт - 14,0-16,0

вольфрам - 5,5-6,5

молибден - 3,2-3,8

титан - 3,8-4,2

алюминий - 3,4-4,2

ниобий - 1,5-2,2

гафний - 0,2-0,4

бор - 0,005-0,055

цирконий-0,001-0,055

магний - 0,01-0,06

церий - 0,001-0,055

никель - остальное.

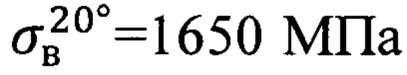

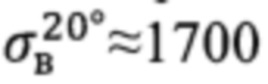

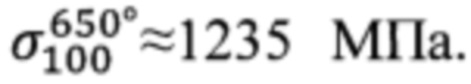

Для сплава характерной является высокая рабочая температура (750°С), однако уровень его свойств при комнатной и рабочих температурах не является достаточным. В частности  этого сплава равна (1540-1620) МПа, а

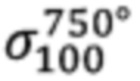

этого сплава равна (1540-1620) МПа, а  составляет величину (1108-1120) МПа, что не всегда отвечает современным требованиям к дисковым материалам этого класса.

составляет величину (1108-1120) МПа, что не всегда отвечает современным требованиям к дисковым материалам этого класса.

Известен высокотемпературный гранульный жаропрочный никелевый сплав для дисков газовых турбин следующего химического состава (мас. %), опубликованный в патенте РФ №2623540 (бюлл. изобр. №18, 2017 г.):

углерод - 0,08-0,15

хром - 10,5-15,5

кобальт - 14,0-16,0

вольфрам - 4,0-6,0

молибден - 2,6-3,6

титан - 2,5-3,5

алюминий - 3,6-4,6

ниобий - 3,0-4,0

тантал - 0,1-1,3

гафний - 0,05-0,2

ванадий - 0,1-0,5

бор - 0,005-0,05

цирконий - 0,001-0,05

церий - 0,001-0,05

скандий - 0,01-0,1

магний - 0,001-0,05

никель - остальное.

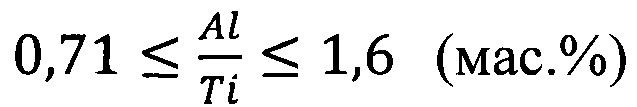

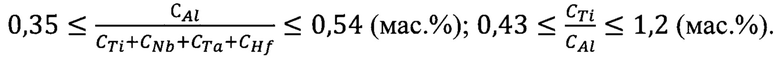

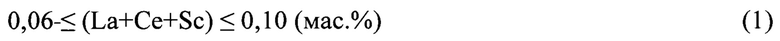

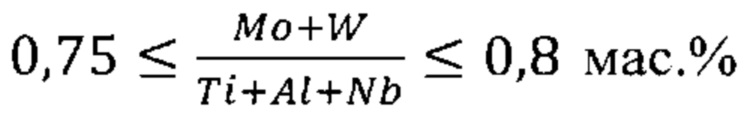

Дополнительным требованием к составу этого сплава является условие  в мас. %.

в мас. %.

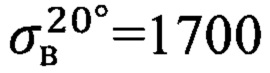

Сплав имеет высокие прочность, жаропрочность и сопротивление усталости. В частности, время его разрушения при 650°С и нагрузке 1118 МПа составляет (152-265) час. Однако кратковременная прочность при комнатных температурах  остается на уровне (1590-1620) МПа.

остается на уровне (1590-1620) МПа.

В настоящее время в мире ведутся активные исследования по созданию жаропрочных никелевых сплавов для дисков газовых турбин, имеющих высокую (более 1650 МПа) прочность при комнатных температурах и при этом способных надежно работать при температурах до (830-850)°С, что соответствует критерию

В частности, в патенте USA №6468368 (2002 г.) указывается о разработке порошкового дискового сплава МЕ3 (Rene 104), имеющего  и

и  а в US Pat. №6974508 (2005 г.) фирма GE сообщает о создании перспективного сплава LSHR, обладающего

а в US Pat. №6974508 (2005 г.) фирма GE сообщает о создании перспективного сплава LSHR, обладающего  МПа и

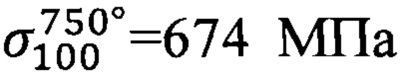

МПа и  для работы при температурах до 815°С. При этой температуре и нагрузке 345 МПа его удлинение 0,2% достигается за 50…300 час.

для работы при температурах до 815°С. При этой температуре и нагрузке 345 МПа его удлинение 0,2% достигается за 50…300 час.

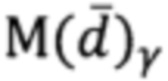

Сплав LSHR действительно обеспечивает высокий комплекс прочностных характеристик, однако его параметр  оцененный по среднему составу и характеризующий по принятому в мировой практике методу оптимизации химического состава сплавов New Phacomp суммарный уровень энергии валентных электронов в γ-фазе, который с целью обеспечения в их структуре условий отсутствия ТПУ-фаз должен быть менее 0,93, на самом деле имеет величину, близкую к 0,942. Это означает, что в данном сплаве возможным является образование охрупчивающих σ-, μ-, η- и других ТПУ-соединений. Кроме того, сплав имеет не очень высокую (исходя из современных представлений) температуру сольвус - его

оцененный по среднему составу и характеризующий по принятому в мировой практике методу оптимизации химического состава сплавов New Phacomp суммарный уровень энергии валентных электронов в γ-фазе, который с целью обеспечения в их структуре условий отсутствия ТПУ-фаз должен быть менее 0,93, на самом деле имеет величину, близкую к 0,942. Это означает, что в данном сплаве возможным является образование охрупчивающих σ-, μ-, η- и других ТПУ-соединений. Кроме того, сплав имеет не очень высокую (исходя из современных представлений) температуру сольвус - его  равна 1170°С.

равна 1170°С.

В дальнейшем фирма GE, улучшая этот сплав, получила патент на новый материал (US Pat. №2010/0303666, публ. 02.12.2010 г.) следующего состава (мас. %):

кобальт - 18,0-30,0

хром - 11,4-16,0

тантал - до 6,0

алюминий - 2,5-3,5

титан - 2,5-4,0

молибден - 5,5-7,0

ниобий - до 2,0

гафний - до 2,0

углерод - 0,04-0,2

бор - 0,01-0,05

цирконий - 0,03-0,09

никель - остальное.

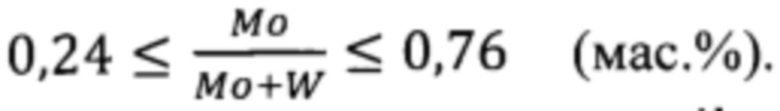

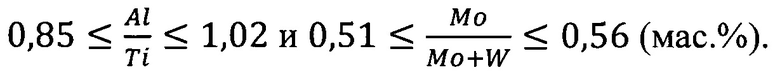

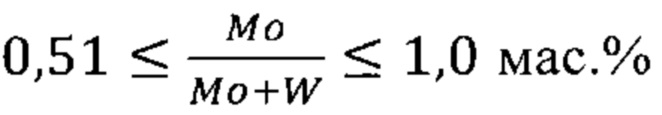

При этом соблюдается условие:  и

и  Для сплавов, показавших наиболее высокие результаты:

Для сплавов, показавших наиболее высокие результаты:

Особенностью данного сплава является то, что в нем сохранен высокий уровень прочности при комнатных температурах (его  МПа), но заметно улучшены прочностные характеристики при высоких температурах. В частности

МПа), но заметно улучшены прочностные характеристики при высоких температурах. В частности  достигла значений ≈ 693 МПа (средний состав) вместо 679 МПа (для сплава LSHR).

достигла значений ≈ 693 МПа (средний состав) вместо 679 МПа (для сплава LSHR).

Однако состав этого сплава не гарантирует полное отсутствие охрупчивающих ТПУ-выделений, т.к. его  находится на уровне (0,927-0,932). Отметим: современные исследования показывают, что гарантированное отсутствие явления образования ТПУ-фаз для сплавов указанного сложного состава обеспечивается при

находится на уровне (0,927-0,932). Отметим: современные исследования показывают, что гарантированное отсутствие явления образования ТПУ-фаз для сплавов указанного сложного состава обеспечивается при

Известен порошковый жаропрочный никелевый сплав для дисков газовых турбин (Pat. USA №02014/0205449, опубл. 24.07.2017 г. фирма GE) следующего состава (мас. %):

кобальт - 16,0-30,0

хром - 9,5-12,5

тантал - 4,5-6,0

алюминий - 2,0-4,0

титан - 2,0-3,4

вольфрам - 3,0-6,0

молибден - 1,0-4,0

ниобий - 1,5-3,5

гафний - до 1,0

углерод - 0,02-0,2

бор - 0,01-0,05

цирконий - 0,02-0,1

никель - остальное.

При этом сумма (W+Nb-Cr) должна быть меньше - 6. Сплав имеет длительность до достижения удлинения 0,2% при 705°С и нагрузке 690 МПа порядка 1000 час.

Его отличает высокий уровень прочности при 20°С  а высокотемпературная длительная прочность

а высокотемпературная длительная прочность  выросла до (730-750) МПа.

выросла до (730-750) МПа.

Недостатком сплава является большой удельный вес (≈8,55 г/см3), а также высокий коэффициент  равный (0,924-0,929), что не гарантирует отсутствие в структуре охрупчивающих ТПУ-выделений. Последний фактор является особо важным именно для дисков, работающих на весьма высоких оборотах, с большими нагрузками и при этом конструктивно имеющих заметное количество концентраторов напряжений. Кроме того для перспективных ГТД желательно иметь более высокий уровень прочностных характеристик при (750-850)°С.

равный (0,924-0,929), что не гарантирует отсутствие в структуре охрупчивающих ТПУ-выделений. Последний фактор является особо важным именно для дисков, работающих на весьма высоких оборотах, с большими нагрузками и при этом конструктивно имеющих заметное количество концентраторов напряжений. Кроме того для перспективных ГТД желательно иметь более высокий уровень прочностных характеристик при (750-850)°С.

Известен жаропрочный никелевый сплав для дисков ГТД, получаемый по технологии (литье + деформация), имеющий в соответствии с патентом РФ №02695097 (опубл. 19.07.2019 г., балл. №20) следующий химический состав (мас. %):

углерод - 0,03-0,12

хром - 7,0-10,0

кобальт - 16,0-28,0

вольфрам - 2,5-6,0

молибден - 2,8-4,8

титан - 2,5-5,4

алюминий - 3,2-4,6

ниобий - 0,5-3,0

тантал - 2,6-4,6

гафний - 0,05-0,2

рений - 1,0-3,0

бор - 0,005-0,015

цирконий - 0,005-0,03

церий - 0,01-0,05

лантан - 0,01-0,05

иттрий - 0,01-0,05

магний - 0,01-0,06

никель - остальное.

При этом должны выполняться следующие условия:

При этом сплав имеет

Сплав отвечает современным требованиям для материала дисков газовых турбин. Однако желательным является дальнейшее улучшение его прочностных характеристик как при комнатной, так и при высоких (750°С) температурах.

Сплав отвечает современным требованиям для материала дисков газовых турбин. Однако желательным является дальнейшее улучшение его прочностных характеристик как при комнатной, так и при высоких (750°С) температурах.

Кроме того, чтобы обеспечить гарантированное отсутствие охрупчивающих ТПУ-выделений, необходимо ввести дополнительное условие, позволяющее предотвратить распад γ-матрицы и выделение из нее σ-, μ-, η- и других вредных электронных соединений.

Наиболее близким к предлагаемому изобретению по составу и назначению (прототипом) является гранулируемый высокожаропрочный никелевый сплав, предназначенный для изготовления дисков и других высоконагруженных деталей роторов турбин (патент РФ №2697674, опубл. 16.08.2019 г., бюлл. №23), имеющий следующий (мас. %) химический состав:

углерод - 0,03-0,12

хром - 7,0-9,0

кобальт - 17,0-22,0

вольфрам - 1,0-2,4

молибден - 2,8-4,8

титан - 2,5-4,5

алюминий - 3,2-4,6

ниобий - 0,5-2,9

тантал - 4,7-6,0

гафний - 0,3-0,5

рений - 1,0-3,0

бор - 0,005-0,015

цирконий - 0,005-0,03

церий - 0,01-0,05

лантан - 0,01-0,05

иттрий - 0,01-0,05

магний - 0,01-0,06

марганец - 0,05-0,5

кремний - 0,05-0,5

никель - остальное.

Сплав при удельном весе (8,47-8,48) г/см3 имеет высокие прочностные характеристики  Вместе с тем достигнутый уровень свойств не является достаточным. Необходимо дальнейшее улучшение прочностных показателей как при комнатной, так и повышенных температурах. Кроме того, актуальной остается задача введения условий, обеспечивающих отсутствие распада как основной упрочняющей γ'-фазы и выделения из нее охрупчивающих δ-, β- и других фаз, а также γ-матрицы и образования электронных σ-, μ-, η- и т.д. соединений.

Вместе с тем достигнутый уровень свойств не является достаточным. Необходимо дальнейшее улучшение прочностных показателей как при комнатной, так и повышенных температурах. Кроме того, актуальной остается задача введения условий, обеспечивающих отсутствие распада как основной упрочняющей γ'-фазы и выделения из нее охрупчивающих δ-, β- и других фаз, а также γ-матрицы и образования электронных σ-, μ-, η- и т.д. соединений.

Техническим результатом, на который направлено предлагаемое изобретение, является обеспечение высокого уровня кратковременной и длительной прочности жаропрочного никелевого сплава, получаемого методом металлургии гранул, в интервале рабочих температур от 20°С до 850°С.

Указанный технический результат достигается тем, что известный жаропрочный никелевый сплав, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, гафний, рений, бор, цирконий, церий, магний, лантан, иттрий, железо дополнительно содержит ванадий и скандий. При этом из состава сплава исключены марганец и кремний. Суммарное содержание (La+Ce+Sc) должно находиться на уровне (0,06-0,1) мас. %, а суммарная концентрация (Zr+Hf) равна (0,25-0,33) мас. %.

Сплав согласно настоящему изобретению имеет состав при следующем соотношении легирующих компонентов (мас. %).

углерод - 0,06-0,15

хром - 4,0-8,0

кобальт - 14,0-20,0

вольфрам - 1,5-4,0

молибден - 2,0-5,0

титан - 2,0-5,0

алюминий - 3,0-5,0

ниобий - 1,5-3,5

тантал - 4,0-7,0

рений - 0,5-2,5

гафний - 0,05-0,3

бор - 0,01-0,03

ванадий - 0,1-0,5

цирконий - 0,01-0,03

церий - 0,01-0,05

лантан - 0,01-0,05

иттрий - 0,01-0,05

скандий - 0,01-0,05

железо - 0-0,01

магний - 0,01-0,06

никель - остальное

При этом должны выполняться условия:

Поскольку необходимо в максимально возможной степени реализовать критерии, обеспечивающие повышение прочностных характеристик в интервале температур от комнатной до (800-850)°С путем оптимального легирования и при этом получить термостабильную (без распада основной упрочняющей γ'-фазы, а также γ-матрицы с выделением охрупчивающих ТПУ- и других вредных фаз) структуру, авторами реализованы следующие подходы.

Состав предложенного сплава обеспечивает выделение большего количества упрочняющей γ'-фазы, поскольку известно, что увеличение ее объемного содержания до (65-68)% повышает высокотемпературную жаропрочность. Необходимо указать, что объемное содержание упрочняющей γ'-фазы (υγ'-фазы) в дисковых жаропрочных никелевых сплавах заметно ниже, чем в литых лопаточных. Указанная особенность связана с тем, что усложнение легирования и соответственно увеличение υγ'-фазы, во-первых, резко снижает технологичность (в том числе деформируемость), а во-вторых, - сопротивление к разрушению, вызванному наличием концентраторов напряжений, которых в диске в силу его конструктивных особенностей имеется достаточно много.

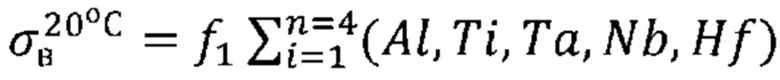

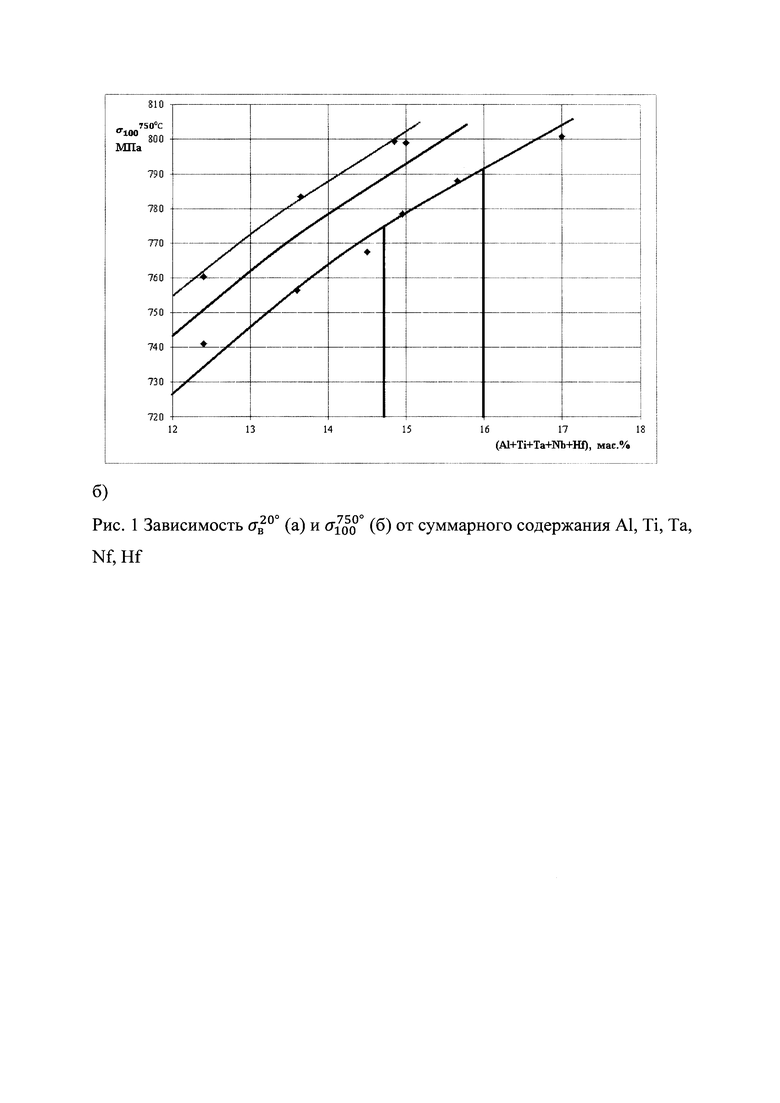

Однако материалы, получаемые гранульной металлургией, гораздо более технологичны. Это обстоятельство позволило авторам реализовать составы дисковых сплавов с более высоким содержанием упрочняющей γ'-фазы (то есть с увеличенной суммарной концентрацией γ'-образующих элементов). При этом важной является разработка критериев, определяющих верхний и нижний уровень предельного содержания суммы (Al+Ti+Ta+Nb+Hf), а также гарантирующих отсутствие возможного распада упрочняющей γ'-фазы и выделение из нее вредных соединений.

С этой целью были построены зависимости  и

и  (Рис. 1а, б).

(Рис. 1а, б).

Видно, что оптимальные значения этой суммы находятся в пределах:

14,7≤(Al+Ti+Ta+Nb)≤16,0 мас.% (3)

При этом: 0,8≤Al/Ti≤1,25 мас.% (4).

Таким образом определены условия [уравнения (3), (4)], обеспечивающие высокое содержание упрочняющей γ'-фазы, но при этом одновременно отсутствует возможность ее распада и выделения из нее вредных соединений.

С другой стороны важным является высокотемпературное упрочнение γ-твердого раствора, чтобы было гарантировано отсутствие явления выделения из нее охрупчивающих ТПУ-фаз.

В качестве критерия, обеспечивающего отсутствие в структуре ТПУ-соединений, во многих патентах указываются разные отношения, в частности:  (патент РФ №2695797) или 25≤(Cr+Со)≤27 мас. % и

(патент РФ №2695797) или 25≤(Cr+Со)≤27 мас. % и  (патент РФ №2623540), или (Cr+Со)≤22,8 мас. % и (Mo+W)≥9,5 мас. % (патент РФ №2590792), или 7,2≤(Cr+Мо)≤10,5 мас. % (патент РФ №2571674).

(патент РФ №2623540), или (Cr+Со)≤22,8 мас. % и (Mo+W)≥9,5 мас. % (патент РФ №2590792), или 7,2≤(Cr+Мо)≤10,5 мас. % (патент РФ №2571674).

Авторами предлагается подобный критерий установить на базе современных общепризнанных моделей, описывающих состояние структуры никелевых жаропрочных сплавов, а именно на основе метода New Phacomp.

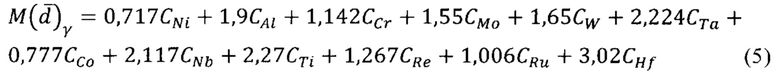

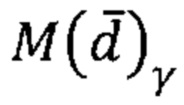

В соответствии с этим методом условие отсутствия в структуре сплава охрупчивающих ТПУ-соединений следующее:

где CNi…CHf - концентрации соответствующих элементов (ат. %) в γ-фазе, а  - суммарная энергия валентных d-электронов.

- суммарная энергия валентных d-электронов.

Для области легирования, лежащей внутри предлагаемых нами композиций, можно принять: CNi=0,56; САl=0,086; СТа=0,018; ССо=0,177; CNb=0,013; CTi=0,043; CHf=0,001; CRe≤0,003 (атомное содержание).

В этом случае:

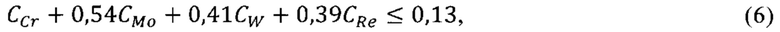

где СCr…CRe - концентрация элементов (мас. %) в сплаве.

Таким образом, зависимость (6) является 4-х компонентной зависимостью, определяющей фазовую границу сплавов с образующимися ТПУ-фазами и без таковых.

Учитывая, что для обеспечения наиболее высокого уровня кратковременной и длительной прочности важно использовать все имеющиеся возможности, необходимым является совершенствование легирования с целью дополнительного упрочнения как матрицы сплава, так и межфазных и межзеренных границ.

С этой целью в сплав дополнительно введены ванадий и микролегирующий элемент скандий.

Ванадий является эффективным упрочнителем никелевых сплавов. Его влияние на энергию когезии никеля (характеризующую прочность межатомных связей) выше, чем у алюминия и титана. Недостатком является то, что при концентрации его в сплаве выше 0,5% он начинает оказывать отрицательное влияние на коррозионную стойкость. Однако, учитывая, что температуры работы дисковых сплавов значительно ниже, чем сплавов для рабочих и сопловых лопаток, а потребность в увеличении высокотемпературной прочности велика, в сплав введен этот элемент в количестве, не превышающем 0,5 мас. %.

Кроме того в составе сплава имеется весьма эффективно упрочняющий межфазные и межзеренные границы микролегирующий элемент - скандий. Указанный металл совместно с лантаном, скандием и церием при комплексном легировании оказывают активное синэргетическое воздействие на прочностные свойства при всех температурах. При этом исследования показали, что оптимальное суммарное содержание (La+Ce+Sc) должно находиться на уровне 0,06-0,1 мас. %.

Для никелевых жаропрочных сплавов, получаемых методом гранульной металлургии, очень важным является введение в их состав гафния. Этот элемент существенно улучшает морфологию образующихся карбидов, которая меняется от «китайских иероглифов» до округлых включений, что одновременно повышает не только прочность, но и пластичность.

Однако этот элемент имеет весьма низкую растворимость в никелевой γ-матрице, поэтому его целесообразно вводить в количествах, необходимых для образования карбидов улучшенной морфологии (то есть до 0,3 мас. %). Дальнейшее увеличение его концентрации не приводит к заметным положительным эффектам.

Учитывая, что кремний и марганец, повышая коррозионную стойкость, оказывают заметное отрицательное влияние на термодинамические параметры и прочностные характеристики, оба этих элемента исключены из состава сплава. Поскольку температуры его эксплуатации заметно ниже, чем у сплавов для лопаток ГТД (следовательно, коррозионные процессы протекают гораздо (на несколько порядков) медленнее.

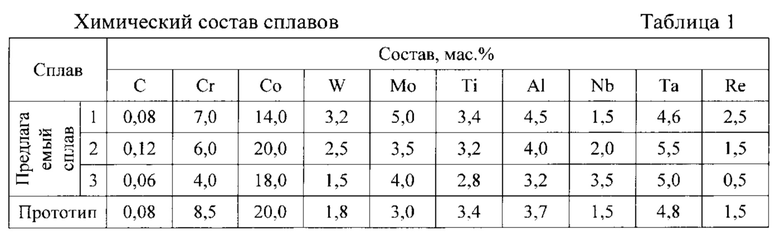

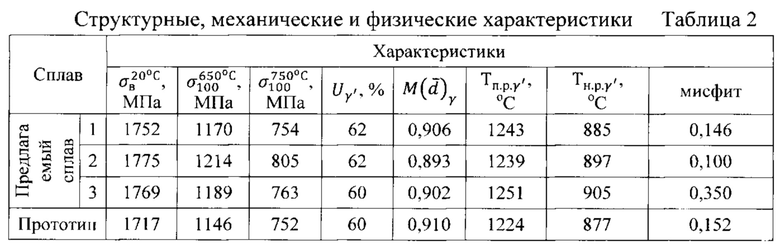

Результаты сравнительной оценки заявленного сплава и прототипа (патент РФ №2697674, 2019 г.) приведены в таблицах 1 и 2.

Как видно, предлагаемый сплав по своим прочностным характеристикам превосходит сплав-прототип как при комнатной, так и при высоких температурах.

При этом он термодинамически более устойчив, так как его температуры начала и конца растворения упрочняющей γ'-фазы заметно выше. Следовательно, по сравнению с прототипом он способен работать при более высоких температурах.

Кроме этого, поскольку  предлагаемого сплава ниже, чем у прототипа, это означает, что он более устойчив против образования охрупчивающих ТПУ-фаз. Указанная особенность важна для сплавов, предназначенных для работы в качестве дисков турбин.

предлагаемого сплава ниже, чем у прототипа, это означает, что он более устойчив против образования охрупчивающих ТПУ-фаз. Указанная особенность важна для сплавов, предназначенных для работы в качестве дисков турбин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Жаропрочный никелевый сплав для дисков газотурбинных двигателей | 2024 |

|

RU2829545C1 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ГРАНУЛИРУЕМЫЙ ВЫСОКОЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2016 |

|

RU2623540C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С РАВНООСНОЙ СТРУКТУРОЙ | 2015 |

|

RU2685455C2 |

| Жаропрочный никелевый сплав с равноосной структурой | 2022 |

|

RU2777077C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой | 2021 |

|

RU2768946C1 |

| Литейный жаропрочный никелевый сплав с монокристальной структурой для лопаток газотурбинных двигателей | 2024 |

|

RU2821248C1 |

| Литейный жаропрочный никелевый сплав с монокристаллической структурой | 2021 |

|

RU2769330C1 |

| ЛИТЕЙНЫЙ НИКЕЛЕВЫЙ СПЛАВ С ПОВЫШЕННОЙ ЖАРОПРОЧНОСТЬЮ И СТОЙКОСТЬЮ К СУЛЬФИДНОЙ КОРРОЗИИ | 2015 |

|

RU2623940C2 |

Изобретение относится к области металлургии, а именно к жаропрочным никелевым сплавам для дисков газовых турбин, получаемым методом металлургии гранул и предназначенным для работы в условиях активного воздействия высоких температур и напряжений. Гранульный жаропрочный никелевый сплав содержит, мас.%: углерод - 0,06-0,15, хром - 4,0-8,0, кобальт - 14,0-20,0, вольфрам - 1,5-4,0, молибден - 2,0-5,0, титан - 2,0-5,0, алюминий - 3,0-5,0, ниобий - 1,5-3,5, тантал - 4,0-7,0, рений - 0,5-2,5, гафний - 0,05-0,3, железо - 0-0,01, бор - 0,01-0,03, ванадий - 0,1-0,5, цирконий - 0,01-0,03, церий - 0,01-0,05, лантан - 0,01-0,05, иттрий - 0,01-0,05, скандий - 0,01-0,05, магний - 0,01-0,06, никель - остальное. Обеспечивается высокий уровень кратковременной и длительной прочности жаропрочного никелевого сплава, получаемого методом металлургии гранул, в интервале рабочих температур от 20 до 850°С. 3 з.п. ф-лы, 2 табл., 1 ил.

1. Гранульный жаропрочный никелевый сплав, содержащий углерод, хром, кобальт, вольфрам, молибден, титан, алюминий, ниобий, тантал, рений, гафний, железо, бор, цирконий, церий, лантан, иттрий, магний, отличающийся тем, что он дополнительно содержит ванадий и скандий при следующем соотношении легирующих компонентов, мас.%:

углерод - 0,06-0,15

хром - 4,0-8,0

кобальт - 14,0-20,0

вольфрам - 1,5-4,0

молибден - 2,0-5,0

титан - 2,0-5,0

алюминий - 3,0-5,0

ниобий - 1,5-3,5

тантал - 4,0-7,0

рений - 0,5-2,5

гафний - 0,05-0,3

железо - 0-0,01

бор - 0,01-0,03

ванадий - 0,1-0,5

цирконий - 0,01-0,03

церий - 0,01-0,05

лантан - 0,01-0,05

иттрий - 0,01-0,05

скандий - 0,01-0,05

магний - 0,01-0,06

никель - остальное.

2. Сплав по п. 1, отличающийся тем, что он содержит компоненты, для которых выполнены:

0,06≤(La+Ce+Sc)≤0,1 мас.% (1)

0,25≤(Zr+Hf)≤0,33 мас.% (2).

3. Сплав по п. 1, отличающийся тем, что он содержит компоненты, для которых выполнены:

14,7≤ (Al+Ti+Ta+Nb+Hf)≤16,0 мас.% (3)

0,8≤Al/Ti≤1,25.

4. Сплав по п. 1, отличающийся тем, что он содержит компоненты, для которых выполнены:

CCr + 0,54CMo + 0,41CW + 0,39CRe ≤ 0,13 мас.% (5),

где CCr, СМо, CW и CRe - концентрации соответствующих элементов в мас.% в γ-фазе.

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2009 |

|

RU2410457C1 |

| US 4894089 A1, 16.01.1990 | |||

| US 5129968 A1, 14.07.1992 | |||

| US 5129971 A1, 14.07.1992 | |||

| WO 2020239369 A1, 03.12.2020. | |||

Авторы

Даты

2022-01-28—Публикация

2021-02-25—Подача