Изобретение относится к области подготовки железорудного сырья для металлургических агрегатов, а более конкретно к конвейерным машинам окускования сыпучих материалов.

Известна конвейерная машина окускования, оснащенная датчиками, фиксирующими отклонение параметров тележки от заданных значений. К таким датчикам относятся: измерители прогиба корпусов тележек, датчики температуры колосников и балок корпусов, бесконтактные выключатели и др. Эти датчики выдают обезличенный относительно контролируемого объекта аналоговый или дискретный сигнал в устройства сигнализации или на самописцы (Автоматизация фабрик окускования железных руд и концентратов. Москва, Металлургия, 1986 г., стр.27, 31, 200).

Недостатком этой конвейерной машины является то, что не определяется принадлежность получаемой от датчиков информации конкретной тележке. Это приводит к тому, что для определения того, какая именно тележка является дефектной, необходимо или немедленно остановить машину, или ждать прохождения еще одного цикла машины, чтобы в момент следующего прихода тележки в точку контроля параметра визуально определить инвентарный номер тележки. В результате снижается производительность машины.

Известна конвейерная машина окускования (RU, 2204098, С2, 7 МПК F 27 B 21/14, 23.06.1999), конструкция которой принята в качестве прототипа, содержащая устройства, контролирующие отклонения основных параметров тележек, а также датчик положения колосниковых тележек и датчик циклов работы конвейерной машины, соединенные с программируемым контроллером и персональным компьютером.

Известно диагностирование конвейерной машины (RU, 2204098, С2, 7 МПК F 27 B 21/14, 23.06.1999), принятое в качестве прототипа, заключающееся в том, что автоматически идентифицируют поступающую от датчиков информацию с конкретной тележки, сравнивают измеренные в текущем цикле конструктивные параметры тележки с их параметрами в предыдущем цикле и автоматически заносят в паспорт тележки, выявляют дефектную тележку и останавливают ее в зоне замены тележки.

Недостатком известной конвейерной машины и ее диагностирования является то, что автоматизирована запись информации только для тележек, установленных непосредственно на машине 001......К, а кроме них, имеются еще тележки, находящиеся в ремонте, и тележки, готовые к последующей установке на замену вышедших из строя внезапно или отработавших свой ресурс, вследствие чего требуется ручной ввод-вывод эксплуатационной информации в соответствующие ячейки памяти стеккерного запоминающего устройства (СЗУ). Кроме этого, датчики положения тележек на машине (ДПТ) недостаточно надежны, вследствие чего, несмотря на полное резервирование первичных преобразователей, возможны сбои во вторичной аппаратуре, что приводит к потере информации о дефектах одной или нескольких тележек и необходимости последующего ручного ввода этой утраченной информации в СЗУ.

Задача, решаемая предлагаемым изобретением, заключается в повышении надежности системы автодиагностики тележек конвейерной машины окускования путем обеспечения возможности диагностирования всего парка тележек.

Эта задача решается следующим образом

В известной конвейерной машине окускования, содержащей устройства, контролирующие отклонения конструктивных параметров, а также устройство, контролирующее положение тележки в зоне замены, устройство обнаружения дефектов тележек, устройство идентификации поступающей информации об обнаруженных дефектах и устройство автоматической остановки дефектной тележки в зоне замены, соединенные с программируемым контроллером и персональным компьютером, а также стеккерное и оперативное запоминающие устройства, связанные с компьютером, согласно изобретению устройство, контролирующее положение тележки в зоне замены, выполнено в виде кодового датчика, смонтированного на ведущей звездочке машины, а в качестве стеккерного и оперативного запоминающих устройств, а также устройства идентификации поступающей информации об обнаруженных дефектах, служит внутренняя оперативная память основного управляющего программируемого контроллера.

Кроме этого, конвейерная машина окускования снабжена вторым управляющим программируемым контроллером, связанным с первым индустриальной сетью с возможностью обмена информацией, причем второй управляющий программируемый контроллер диагностики тележек связан с устройством обнаружения дефектов тележек, а основной управляющий программируемый контроллер управления машиной - с устройством идентификации и устройством автоматической остановки дефектной тележки в зоне замены.

В известном диагностировании конвейерной машины, при котором автоматически идентифицируют поступающую от датчиков информацию с конкретной тележки, сравнивают измеренные в текущем цикле конструктивные параметры тележки с их параметрами в предыдущем цикле и автоматически заносят в паспорт тележки, выявляют дефектную тележку и останавливают ее в зоне замены тележек, согласно изобретению каждой тележке всего эксплуатационного парка присваивают инвентаризационный номер, паспорт каждой тележки с инвентаризационным номером вводят в блок данных оперативной памяти основного управляющего программируемого контроллера, при этом информацию о новых тележках содержат в оперативной памяти программируемого контроллера и при замене тележек ее автоматически вводят в архив данных основного управляющего программируемого контроллера.

При этом полностью исключаются ручные операции управления машиной при замене дефектных тележек и диагностировании (прогнозировании) всего эксплуатационного парка тележек, имеющегося на обжиговой машине, значительно повышается надежность управляющего устройства и достоверность получаемой информации о состоянии всех обжиговых тележек, обеспечивается создание единого информационного поля для всего парка обжиговых тележек.

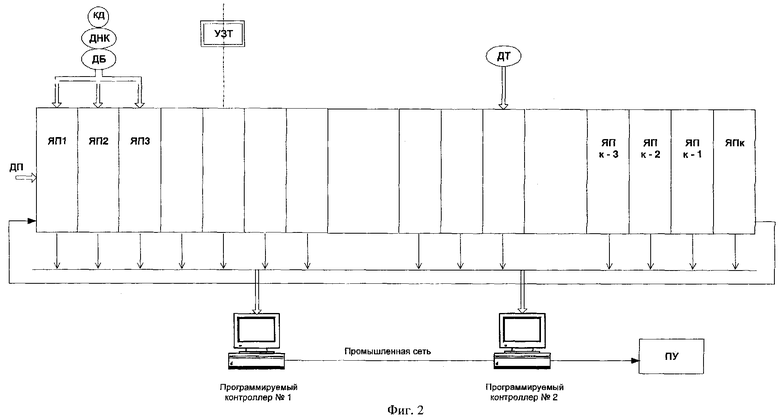

На фиг.1 изображен общий вид машины и расположение датчиков контроля параметров состояния механической части тележек.

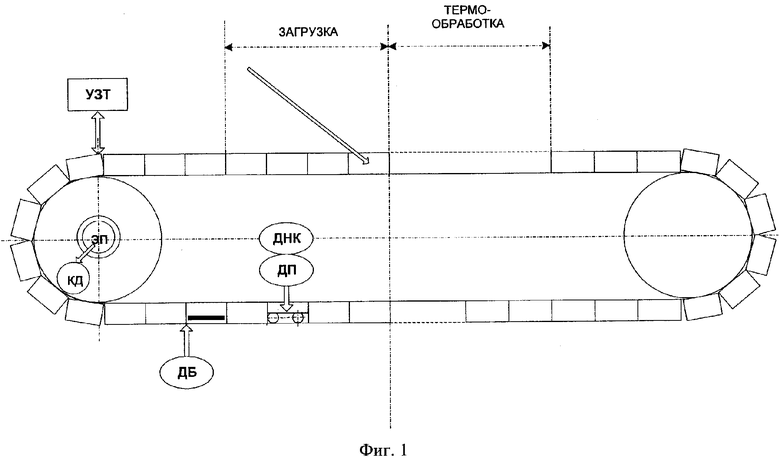

На фиг.2 изображена блок-схема устройства, диагностики тележек машины окускования.

Конвейерная машина окускования содержит устройства, контролирующие отклонения конструктивных параметров, в том числе датчики прогиба корпусов тележек (ДП), датчики наличия бортов (ДБ), а также устройство, контролирующее положение тележки в зоне замены в виде кодового датчика (КД), смонтированного на ведущей звездочке машины, устройство обнаружения дефектов тележек - выпадения опорных роликов, устройство идентификации поступающей информации об обнаруженных дефектах и устройство автоматической остановки тележки в зоне замены (УЗТ), соединенные с основным управляющим программируемым контроллером №1 и персональным компьютером. Устройство идентификации поступающей информации об обнаруженных дефектах снабжено постоянным запоминающим устройством, связанным через шину информации с персональным компьютером, а в качестве стеккерного и оперативного запоминающих устройств используется внутреняя оперативная память основного управляющего программируемого контроллера. Конвейерная машина окускования снабжена вторым управляющим программируемым контроллером №2, связанным с первым индустриальной сетью с возможностью обмена информацией, причем второй управляющий программируемый контроллер диагностики тележек связан с устройством обнаружения дефектов тележек, а основной управляющий программируемый контроллер управления машиной - с устройством идентификации и устройством автоматической остановки дефектной тележки в зоне замены.

Диагностирование машины осуществляется следующим образом.

В основной программируемый контроллер №1 через шину информации обжиговых тележек поступает следующая информация, идентифицированная по присвоенному в конвейере машины номеру тележки К, о состоянии механической части тележек: прогиб корпуса, неисправность бортов или роликов тележки.

Сигнал на сдвиг ячейки в оперативной памяти основного управляющего контроллера на следующую позицию, соответствующий перемещению конвейерной ленты машины на длину одной тележки 1,0 метр, формируется в основном программируемом контроллере по сигналам кодового датчика.

С клавиатуры персональных компьютеров рабочих станций оператора производятся следующие операции: производится вызов видеокадров с информацией о параметрах тележки, даются команды на автоматическую остановку дефектной тележки в зоне устройства замены дефектных тележек УЗТ, даются команды на распечатку необходимой информации.

В ячейки памяти основного управляющего контроллера при замене тележки автоматически, по инвентарному номеру вводится минимальный объем информации, необходимый для диагностирования и управления приводом машины: величина отрицательного прогиба, количество отработанных циклов. Инвентарный номер тележки вводится оператором машины вручную.

Замена дефектных тележек производится автоматически при кратковременной остановке (3-4 мин) обжиговой машины. Это обеспечивается конструкцией УЗТ. Сменная тележка, предварительно установленная на раму УЗТ, движущуюся поперек перемещения ленты тележек машины, готова к автоматическому включению в информационную систему основного управляющего контроллера. Стартовый импульс для УЗТ формируется основным программируемым контроллером на основании логической обработки сигналов, поступающих от диагностических датчиков, и информации с пульта старшего оператора обжиговой машины и пультов визуального контроля состояния тележек, поступающей с обратной ветви ленты на ведущую звездочку. В оперативную память основного программируемого контроллера в соответствии с инвентарным номером тележки вводятся из блока памяти этого же контроллера технические данные, необходимые для работы основного программируемого контроллера, которые при получении стартового импульса переписываются в соответствующую ячейку памяти этого контроллера, имеющую присвоенный в конвейере машины номер дефектной тележки и присваевыемый сменной тележке. По окончании процесса замены из второго программируемого контроллера по индустриальной сети в основной управляющий контроллер передается сигнал на запуск машины.

Надежность сохранения информации в ячейках памяти программируемого контроллера многократно увеличивается установкой кодового датчика положения тележек.

Порядковые номера тележек на конвейере машины от 001 до К задаются эксплуатационным персоналом при первоначальном пуске машины и после капитальных ремонтов, если заменяются обжиговые тележки. Инвентарные номера N (обычно четыре десятичных разряда) присваиваются новым тележкам, поступившим в эксплуатационный парк машины.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ МАШИНА ОКУСКОВАНИЯ И ЕЕ ДИАГНОСТИРОВАНИЕ | 1999 |

|

RU2204098C2 |

| СПОСОБ КОНТРОЛЯ ГАЗОПРОНИЦАЕМОСТИ И ИЗМЕРЕНИЯ РАСХОДА ГАЗА ЧЕРЕЗ СЛОЙ ПРИ ТЕРМООБРАБОТКЕ НА КОНВЕЙЕРНОЙ МАШИНЕ | 2023 |

|

RU2837907C2 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИЗМЕРЕНИЙ ДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК И ВЫЯВЛЕНИЯ ВАГОНОВ С ОТРИЦАТЕЛЬНОЙ ДИНАМИКОЙ | 2015 |

|

RU2582761C1 |

| Автоматизированная система коммерческого осмотра поездов и вагонов | 2018 |

|

RU2682148C1 |

| АВТОМАТИЧЕСКИЙ ПОСЕВ И ОЦЕНКА СЕМЯН | 2019 |

|

RU2810001C2 |

| Автоматизированная система коммерческого осмотра поездов и вагонов с модульной архитектурой (АСКО ПВ 3.0) | 2018 |

|

RU2713132C1 |

| Система технического и коммерческого контроля состояния поездов | 2019 |

|

RU2728202C1 |

| Устройство для контроля состояния тележек на конвейерной машине | 1989 |

|

SU1659694A1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДЛЯ ДИАГНОСТИРОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2442713C1 |

| СИСТЕМА ПЕЧАТИ, ПЕЧАТАЮЩЕЕ УСТРОЙСТВО И СПОСОБ НАЗНАЧЕНИЯ ТЕЛЕЖКИ | 2008 |

|

RU2415755C1 |

Изобретение относится к области подготовки железорудного сырья для металлургических агрегатов, а более конкретно к конвейерным машинам окускования сыпучих материалов. Технический результат состоит в повышении надежности системы автодиагностики тележек конвейерной машины окускования путем обеспечения возможности диагностирования всего парка тележек. Конвейерная машина окускования содержит устройства, контролирующие отклонения конструктивных параметров, а также устройство, контролирующее положение тележки в зоне замены, устройство обнаружения дефектов тележек, устройство идентификации поступающей информации об обнаруженных дефектах и устройство автоматической остановки дефектной тележки в зоне замены, соединенные с основным управляющим контроллером и персональным компьютером. При этом устройство, контролирующее положение тележки в зоне замены, выполнено в виде кодового датчика, смонтированного на ведущей звездочке машины. Кроме этого, конвейерная машина окускования снабжена вторым управляющим программируемым контроллером, связанным с первым индустриальной сетью с возможностью обмена информацией, причем основной управляющий программируемый контроллер диагностики тележек связан с устройством автоматической остановки дефектной тележки в зоне замены, а второй управляющий программируемый контроллер управления машиной - с устройством обнаружения дефектов тележек и устройством идентификации. Диагностирование конвейерной машины включает в себя автоматическую идентификацию поступающей от датчиков информации с конкретной тележки, сравнение измеренных в текущем цикле конструктивных параметров тележки с их параметрами в предыдущем цикле и автоматическое занесение в паспорт тележки, выявление дефектной тележки и остановку ее в зоне замены тележек, при этом каждой тележке всего эксплуатационного парка присваивают инвентаризационный номер, паспорт каждой тележки с инвентаризационным номером вводят в блок данных оперативной памяти основного управляющего программируемого контроллера, при этом информацию о новых тележках содержат в оперативной памяти программируемого контроллера и при замене тележек ее автоматически вводят в архив данных основного управляющего программируемого контроллера. 2 н. и 1 з.п. ф-лы, 2 ил.

| КОНВЕЙЕРНАЯ МАШИНА ОКУСКОВАНИЯ И ЕЕ ДИАГНОСТИРОВАНИЕ | 1999 |

|

RU2204098C2 |

| DE 3410094 A1, 31.10.1985 | |||

| Способ передачи данных, терминальное устройство и сетевое устройство | 2017 |

|

RU2745659C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДВУСЛОЙНОЙ ЗАГРУЗКОЙ ШИХТЫ НА АГЛОМАШИНУ | 1993 |

|

RU2035518C1 |

Авторы

Даты

2006-07-20—Публикация

2004-07-12—Подача