Изобретение относится к устройству для пропитки изоляции стержня обмотки согласно ограничительной части п.1 формулы изобретения.

Такое устройство известно из Европейского патента ЕР 0831575 А1. Там имеется емкость, имеющая форму, в которую вставлен стержень обмотки. Закрываемая крышкой форма расположена в вакуумируемом контейнере, чтобы при открытой крышке можно было сохранить вакуум в емкости. Во время подачи пропитывающего средства крышка остается открытой. Лишь после достижения задаваемого уровня наполнения крышка приводится в положение закрытия. Далее, вакуумируемый контейнер требует большой площади. Рассматривая в целом, получается сложная конструкция устройства и сложный технологический процесс.

Ставится задача предложить устройство указанного вначале вида, которое при небольших затратах позволяет быстрое проникание пропитывающего средства в изоляцию.

Решается эта задача согласно изобретению с помощью признаков п.1 формулы изобретения.

Согласно ему емкость представляет собой вакуумплотную и герметичную при воздействии давления, эластичную оболочку, которая полностью окружает стержень обмотки. Вакуумплотная оболочка охвачена оболочкой, сохраняющей прочность при воздействии давления, причем пространство между обеими оболочками нагружено заданным давлением. С помощью трубопровода, соединенного с внутренним пространством вакуумплотной оболочки, в этой первой оболочке создается пониженное давление. Давление вливаемого в первую оболочку изолирующего средства меньше, чем давление, господствующее в оболочке, прочной к воздействию давления.

Благодаря закрытой емкости вакуумирующая установка может быстрее создать требуемый вакуум. Наряду с закрытым, не допускающим выбросов процессом, достигается короткое время пропитки. Разностное давление между внутренним пространством емкости и внутренним пространством прочной к воздействию давления оболочки служит для сжатия и уплотнения пропитанной изоляции.

Другое решение согласно изобретению получено согласно признакам п.8 формулы изобретения. В соответствии с ним емкость состоит из составленной из нескольких частей пресс-формы, окружающей с геометрическим замыканием стержень обмотки при создании вакуума и пропитке. С внутренним пространством прессформы связан трубопровод установки для создания вакуума.

Другие варианты решений согласно изобретению приведены в подчиненных пунктах формулы изобретения.

На основе примеров выполнения и схематических чертежей, приведенных на фиг.1-6, описывается устройство согласно изобретению.

При этом

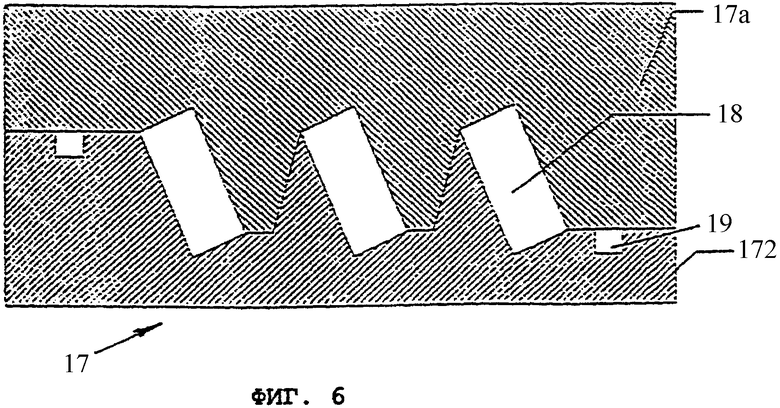

Фиг.1 представляет вид сбоку стержня обмотки с подсоединениями для создания вакуума и подачи пропитывающего средства,

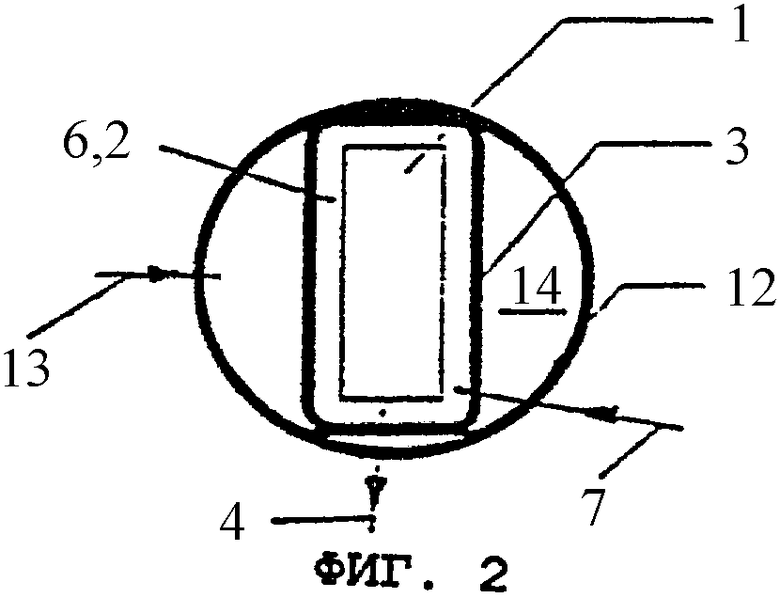

Фиг.2 - разрез вдоль линии II-II фигуры 1,

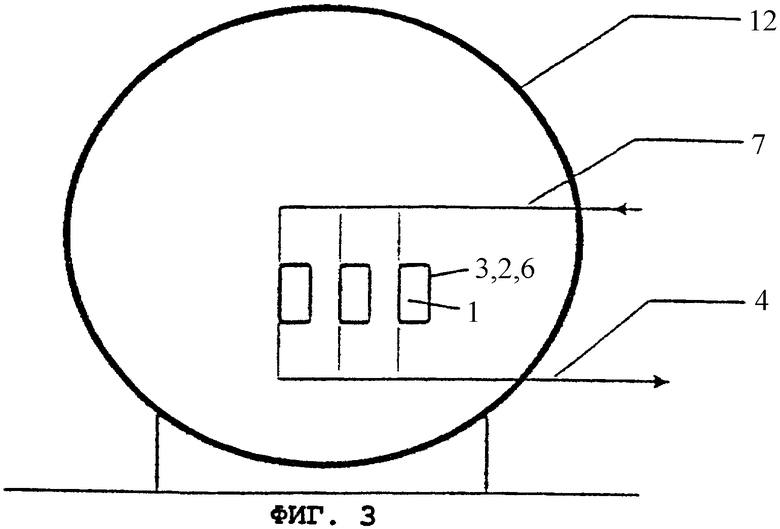

Фиг.3 - поперечное сечение устройства для пропитки нескольких стержней обмотки,

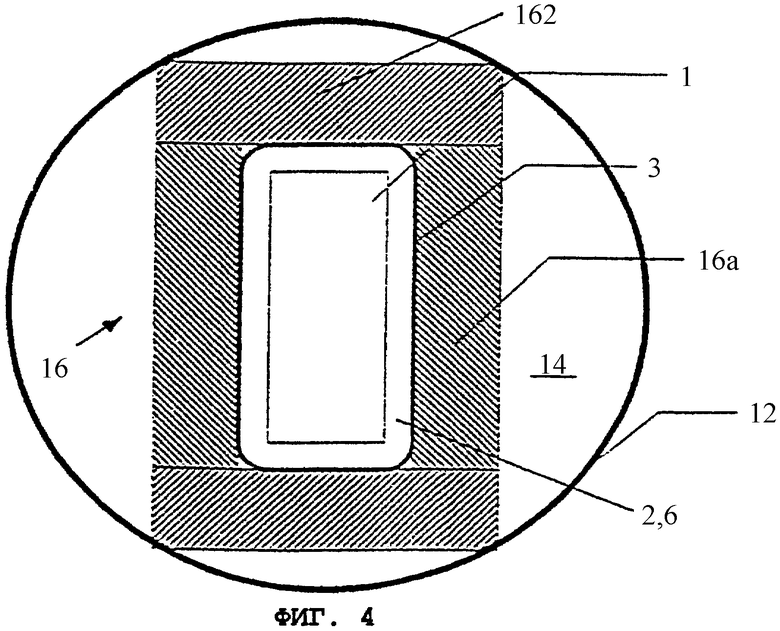

Фиг.4 - поперечное сечение другого варианта выполнения,

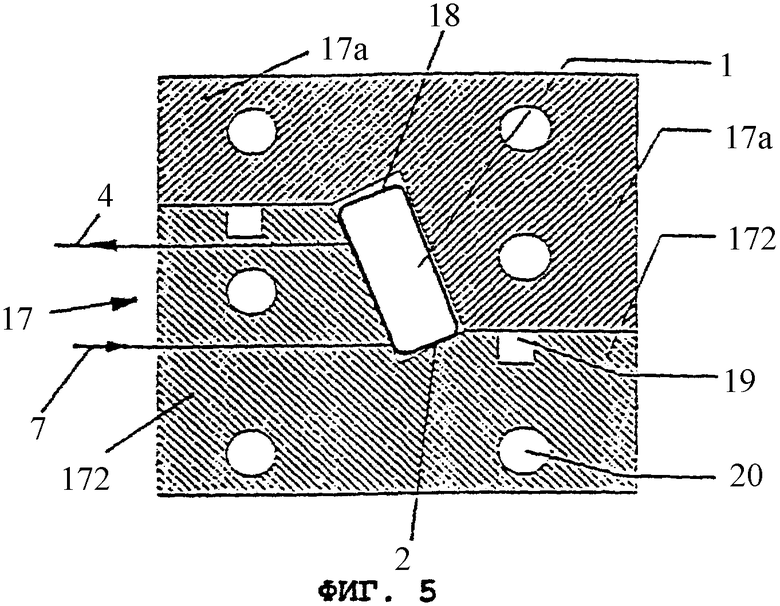

Фиг.5 - поперечное сечение стержня обмотки с пресс-формой,

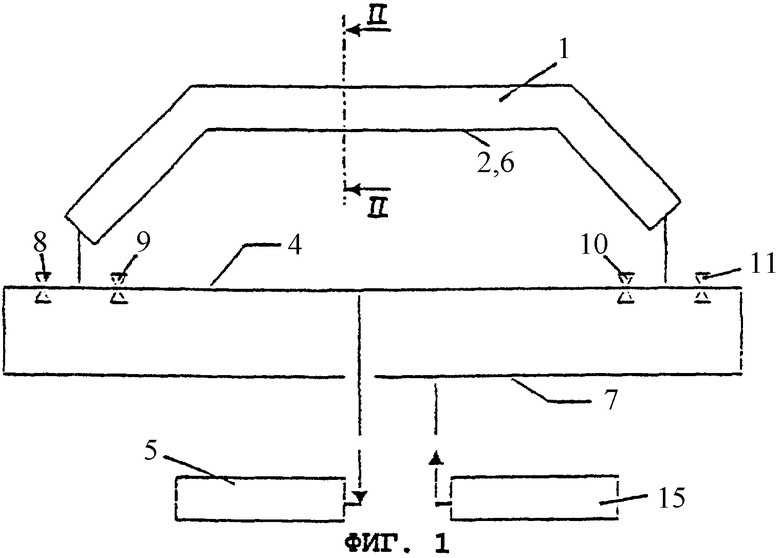

Фиг.6 - поперечное сечение многогнездной пресс-формы.

Фигуры 1 и 2 показывают стержень 1 обмотки статорной обмотки, не показанной здесь электрической машины. Путем намотки изолирующей ленты возникает изоляция 2. Стержень 1 обмотки по всей его длине покрыт эластичной оболочкой 3, выполненной из шланга или из усадочного шланга из вакуумплотного и герметичного при воздействии давления материала. Трубопровод 4 соединяет вакуумирующую установку 5 с внутренним пространством 6 эластичной оболочки 3, причем внутреннее пространство в основном следует приравнивать к пространству, принимающему изоляцию 2. Подающий трубопровод 7 для используемой в качестве пропитывающего средства смолы соединяет резервуар 15 со смолой с упомянутым внутренним пространством 6. В трубопроводе 4 и в подающем трубопроводе 7 расположены соответственно по 2 клапана 8, 9 и 10, 11. Прочная при воздействии давления оболочка 12 охватывает вакуумплотную и герметичную при воздействии давления оболочку 3, через которую проходит трубопровод 4 и подающий трубопровод 7. Среда, передающая давление, например сжатый воздух, через трубопровод 13 для подачи давления попадает в пространство 14 между вакуумплотной и герметичной при воздействии давления оболочкой 3 и прочной при воздействии давления оболочкой 12.

Для подготовки процесса пропитки изоляции 2 после вакуумирования внутреннего пространства 6 эластичной оболочки 3 с помощью трубопровода 4 создают заданное давление в пространстве 14 между обеими оболочками 3 и 12. После закрытия клапанов 8, 9, находящихся в трубопроводе 4, и после открытия клапанов 10, 11, расположенных в подающем трубопроводе 7, пропитывающая смола нагнетается из резервуара 15 в изоляцию 2. Давление подачи при этом всегда меньше, чем давление, господствующее в передающей давление оболочке 12. Разница между этими двумя значениями давления соответствует давлению, с помощью которого пропитанная изоляция 2 сжимается или уплотняется. Пропитка закончена, когда все полые пространства вакуумированной изоляции заполнены.

Наряду с геометрическими факторами, решающими для представляющего технический интерес времени пропитки, являются параметры вязкости пропитывающей смолы, а также давление пропитывания. Так как лишь количество смолы, которая фактически проникает в изоляцию сердечника, участвует в процессе, то не нужно принимать во внимание стабильность смолы. Это означает, что температура пропитки может быть значительно выше (до примерно 120 градусов Цельсия), чем при известной технологии окунания, при которой следует сохранять в ванне для пропитки большое количество смолы. Эта высокая температура пропитки способствует экстремально низкой начальной вязкости смолы и тем самым очень быстрому протеканию процесса пропитки. Далее, можно выбрать давление пропитывания также относительно высоким (примерно 10 бар), так чтобы также поэтому мог осуществляться значительно более быстрый процесс пропитки. Таким образом, длительность процесса пропитки значительно снижается.

При применении тепло- или горячеотверждаемых пропиточных смол требуется подогревание стержня или изоляции стержня. Для этого можно выбрать прямое нагревание стержня обмотки и тем самым пропитанной изоляции стержня обмотки с помощью электрического тока. Если выбирают смолы, отверждаемые при комнатной температуре, то можно использовать изоляционную ленту, которая содержит пригодные для этого добавки, оказывающие ускоряющее действие.

Во время процесса пропитки сохраняется повышенное давление в прочной при воздействии давления оболочке 12 вплоть до желирования и отверждения пропиточной смолы. Прочная при воздействии давления оболочка 12 может состоять, например, из эластичного, упрочненного тканью шланга или подогнанных, сегментированных или соединенных фланцами напорных труб. По окончании процесса пропитки при закрытых клапанах 8, 9, 10, 11 и после снятия повышенного давления в оболочке 12 эту оболочку удаляют и стержень 1 обмотки извлекают вместе с оболочкой 3. После того как удаляют также оболочку 3, стержень обмотки используют согласно его назначению.

Фиг.3 показывает пример выполнения, при котором три стержня 1 обмотки пропитываются одновременно. От трубопровода 4 ответвляются при этом несколько тупиковых трубопроводов, так что все стержни 1 обмотки могут вакуумироваться одновременно. Также от подающего трубопровода 7 смола отводится, ответвляясь, в три тупиковых трубопровода, чтобы позволить одновременный ввод смолы. В качестве прочной при воздействии давления оболочки в этом примере выполнения применяют автоклав.

В применяемом в статоре стержне 1 обмотки для так называемой пазовой части стержня обмотки как правило требуется механическая точность поперечного сечения. Фигура 4 показывает поперечное сечение через пазовую часть стержня 1 обмотки с калибровочным телом 16, окружающим с геометрическим замыканием оболочку 3, которое расположено в пространстве 14 между оболочками 3 и 12. Калибровочное тело 16 составлено из отдельных фасонных элементов 16а, 16б и обеспечивает точность подгонки пазовой части.

Согласно фигуре 5 предусмотрена пресс-форма 17, которая в гнезде пресс-формы принимает с геометрическим замыканием снабженный изоляцией 2 стержень 1 обмотки. Прессформа 17 состоит из верхней части 17а и нижней части 17б, которые при промежуточной установке проходящего по окружности уплотнения 19 соединены друг с другом с силовым замыканием с помощью непоказанного винтового соединения. Образованная гнездом 18 пресс-формы камера окружает изоляцию 2 стержня 1 обмотки при сохранении задаваемого зазора. После осуществленного с помощью трубопровода 4 вакуумирования камеры через подающий трубопровод 7 впрыскивается пропиточная смола, пока не пропитается изоляция и ее полые пространства. В каналах 20 расположены системы нагревания или охлаждения для поддержания процесса пропитки или отверждения. Прессформа 17 во время вакуумирования и во время заполнения пропиточной смолой полностью закрыта, чтобы таким образом избежать выбросов.

Фигура 6 показывает прессформу 17 с несколькими гнездами 18 пресс-формы, так чтобы можно было одновременно вакуумировать и пропитывать соответствующее число не показанных здесь стержней обмоток. Верхняя и нижняя часть 17а, 17б также и здесь соединены друг с другом с силовым замыканием при промежуточной установке проходящего по окружности уплотнения 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пропитки обмоток | 2019 |

|

RU2751210C2 |

| Способ изготовления электроизоляции | 1959 |

|

SU138737A1 |

| Способ ремонта обмотки | 1979 |

|

SU807454A2 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| НАРУЖНАЯ ПРОТИВОКОРОННАЯ ЗАЩИТА ДЛЯ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2012 |

|

RU2562231C1 |

| Способ изготовления слюдосодержащих лент | 1977 |

|

SU741325A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТОЛСТОСТЕННЫХ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2301148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2011 |

|

RU2492569C2 |

| Способ изоляции стержней обмоток электрических машин | 1960 |

|

SU143875A1 |

| Способ изготовления изоляции электротехнических изделий | 1974 |

|

SU542312A1 |

Изобретение относится к устройству для пропитки изоляции стержня обмотки. Устройство оснащено емкостью для пропитки стержня обмотки, соединенной с резервуаром, содержащим пропиточное средство. В качестве емкости служит вакуумплотная оболочка, соединенная с трубопроводом установки, создающей вакуум. При воздействии давления вакуумплотная и герметичная оболочка является термоусадочным или эластичным шлангом. Также емкость может являться прессформой, состоящей из нескольких частей, которые при промежуточной установке проходящего по окружности уплотнения соединены друг с другом с силовым замыканием посредством винтового соединения. Технический результат - улучшить проникание пропитывающего средства в изоляцию. 2 н. и 12 з.п. ф-лы, 6 ил.

| JP 57013728, 23.01.1982 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| DE 3138766, 21.04.1983 | |||

| JP 61214750, 24.09.1986 | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ капсулирования обмотки статора взрывозащищенного электродвигателя и оснастка для его осуществления | 1991 |

|

SU1819367A3 |

Авторы

Даты

2006-07-20—Публикация

2000-12-13—Подача