Изобретепие касается изготовления изо- ляции электротехнических изделий, в.частности высоковольтных электрических машин.

Известт1ы способы изготовления изоляции 5 электрических машин и других электроиз- делий на основе эпоксидной смолы, которые заключаются в- следующем: на электро- изделие наматывают сухую (иепропитанную) ленту, затем пазовую часть изделия поме- IQ шают в пресс-планки, сушат, вакуумируют, пропитывают в пропиточной емкости и отверждают. Пртцесс пропитки осуществляют при температуре изделия и пропиточного состава 6О-7О°С и давления от 6 до 30 кГ/см l.ll

Отверждение прэпиточного состава могут осуществлять при том же давлении 2 . Для полной пропитки изоляции процесс пропитки проводят Б течение 6 час при повышенных давлениях. Причем изоляция, полу- 20 ченная такими способами, имеет до 30% слюдосодержашего материала.

Известны также спсх:обы изготовления изоляции, когда для экономии пропиточного состава иоолироваиную обмотку помо-

щают в форму, обволакивают легкоплавким составом, форму загружают в котел, ваку- умируют, пропитывают и отверждают. В этом случае процесс пропитки осуществляют также при повышенных давлениях и при температуре 60-70°С З. Недостатки этого способа заключаются в длительности технологического прюцесса, что связано с иовышенной вязкостью пропито гаого состава при температурах 60-7 О С (55-9О сп) , в возможности приникновения легкоплавкого состава или водьх в изоляцию в результате повреждения промежуточной формы и недостаточно высоком проценте-содержания в изоляции слюдосодержащего материала. Сократить технологический процесс путем повышения температуры пропиточного состава не представляется возможным из-за низкой температуры плавления вспомогателного материала.

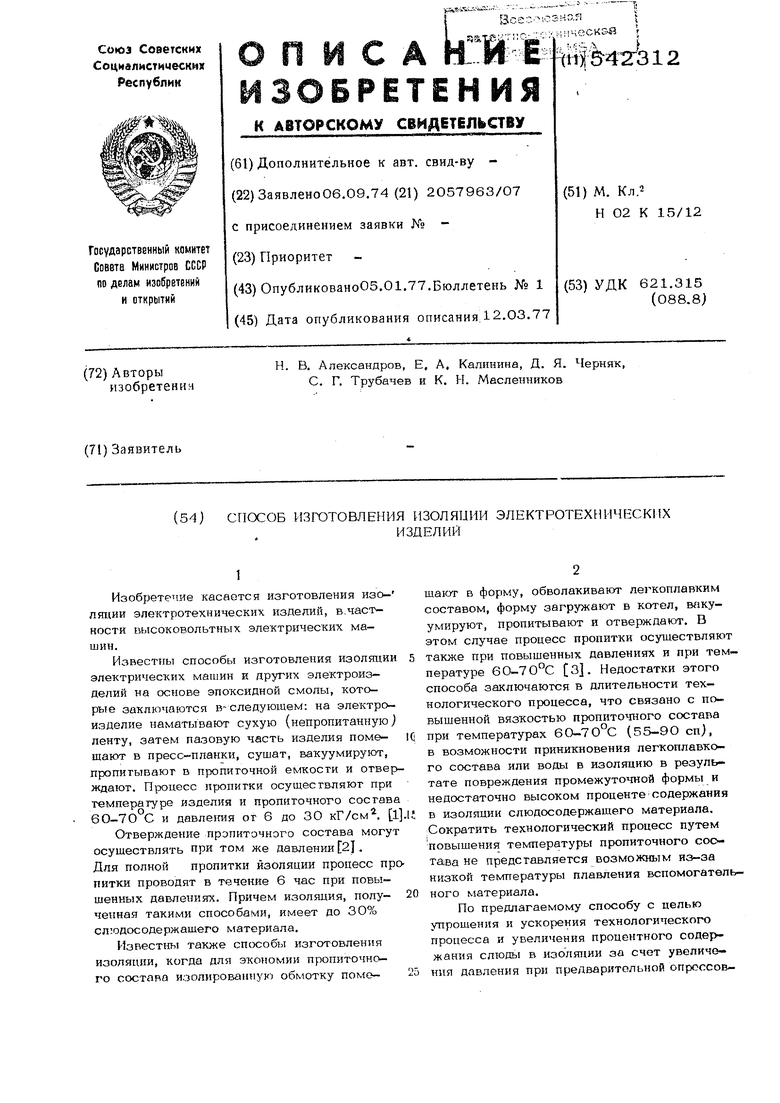

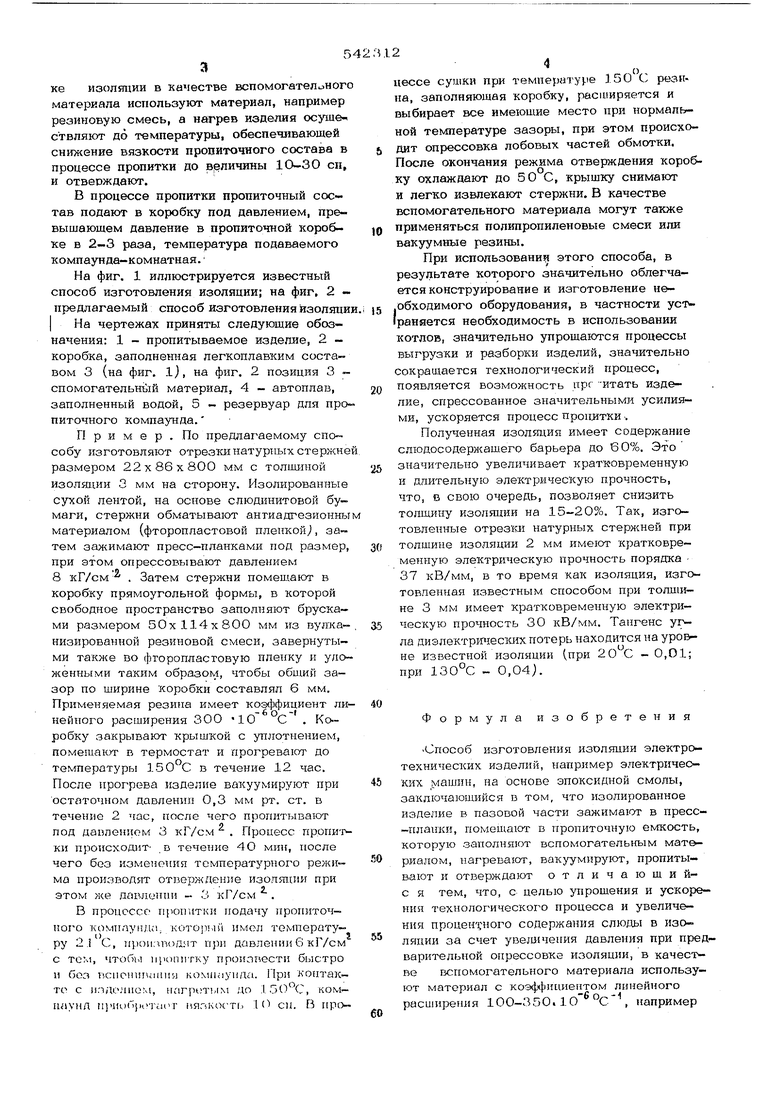

По предлагаемому способу с целью упрощения и ускорения технологического процесса и увеличения процентного содержания слюды в изоляции за счет увеличения давления цри предварительной опроссовке изоляции в качестве вспомогатепоног материала используют материал, например резиновую смесь, а нагрев изделия осуше ствляют до температуры, обеспечивающей снижение вязкости пропиточного состава в процессе пропитки до величины 10-30 сп, и отвеождают. В процессе пропитки пропиточный состав подают в коробку под давлением, превышающем давление в пропиточной коробке в 2-3 раза, температура подаваемого компаунда-комнатная. На фиг. 1 иллюстрируется известный способ изготовления изоляции; на фиг, 2 предлагаемый способ изготовления изоляци I На чертежах приняты следующие обозначения: 1 - пропитываемое изделие, 2 коробка, заполненная легкоплавким соста вом 3 (на фиг. 1), на фиг. 2 позиция 3 спомогатепьнЙ1й материал, 4 - автоплав, заполненный водой, 5 - резервуар для про питочного компаунда. П р и м е р . По предлагаемому спо собу изготовляют отрез1Ш натурных стержне размером 22x86x800 мм с толщиной изоляции 3 мм на сторону. Изолированные сухой лентой, на основе слюдинитовой бумаги, стержни обматывают ангиадгезионны материалом (фторопластовой пленкой, затем зажимают пресс-планками под размер при этом опрессовывают давлением 8 кГ/см . Затем стержни помещают в коробку прямоугольной формы, в которой свободное пространство заполняют брусками размером 50x114x800 мм из вуяканизированной резиновой смеси, завернутыми также во фторопластовую пленку и уложенными таким образом, чтобы общий зазор по ширине коробки составлял 6 мм. Применяемая резинб имеет коэффициент ли нейного расширения 300 10 С . Коробку закрывают крышкой с уплотнением, помещают в термостат и прогревают до температуры 150 С в течение 12 час. После прогрева изделие вакуумируют при остаточном давлении 0,3 мм рт. ст. в течение 2 час, после чего пропитывают под давлен юм 3 кГ/см . Процесс пррпич ки происходит- в т€ чение 4 О мин, после чего без изменения температурного режи- МО производят отверждение изоляции при этом же даплцнпп - 3 кГ/см . В процессе пропитки подачу пропиточного KOMiinyiu.ui- KOTOjibiii имел температуру 2.1с, нроипподят при давлении 6 кГ/см с тем, чтобы пропитку проиапести быстро и боз VK:noini uiini,i комп;1упд 1. При контакте с 11пД(: Л11ом, ис1Г|н;тым до ЯЗСУ, компаунд 111ЧП.)6}НЧЧ1(Ч ИЯЛКОСТГ. ICl СП. В НрО- цессе сушки при температуре 150 С резина, заполняющая коробку, расширяется и выбирает все имеющие место при нормальной температуре зазоры, при этом происходит опрессовка лобовых частей обмотки. После окончания режима отверждения коробку охлаждают до 50 С, крыщку снимают и легко извлекают стержни. В качестве вспомогательного материала могут также применяться полипропиленовые смеси или вакуумные резины. При использование этого способа, в результате которого значительно облегчается конструирование и изготовление не- обходимого оборудования, в частности устаняется необходимость в использовании котлов, значительно упрощаются процессы выгрузки и разборки изделий, значительно сокращается технологический процесс, появляется возможность прг -итать изделие, спрессованное значительными усилиями, ускоряется процесс проплтки . Полученная изоляция имеет содержание слюдосодержащего барьера до 60%. Это значительно увеличивает кратковременную и длительную электрическую прочность, что, в свою очередь, позволяет снизить толщину изоляции на 15-20%. Так, изготовленные отрезки натурных стержней при толщине изоляции 2 мм имеют кратковременную электрическую прочность порядка 37 кВ/мм, в то время как изоляция, изготовленная известным способом при толщине 3 мм имеет кратковременную электрическую прочность 30 кВ/мм. Тангенс угла диэлектрююсашх потерь находится на уровне известной изоляции (при 20 С - 0,О1; при 130°С - 0,04). Формула изобретения Способ изготовления изоляции электротехнических изделий, например электрических машни, на основе эпоксидной смолы, заключающийся в том, что изОьЛированное изделие в пазовой части зажимают в пресс-плагши, помещают гз пропиточную емкость, которую заполняют вспомогательным материалом, нагревают, вакуумируют, пропитывают и отверждают отличающийс я тем, что, с целью упрощения и ускорения технологического процесса и увеличения процент,чюго содержания слюды в изоляции за счет уведаиюния давления при предварительной опрессовке изоляции, в качестве вспомогательного материала используют материал с коэф(}1ициентом линейного расширения 10О-350.10 с , например

резиновую смесь, а нагрев изделия осуществляют до температуры, обеспечивающее снижение вязкости пропиточного состава в процессе пропитки до величины Ю-13 сП.

Источники информации, принятые во

внимание при экспертизе:

6

1.Авторское свидетельство №26223), 02 к, 1966 г.

2.Авторское свидетельство №138737, О2к, 1959 г.

3.Авторское свидетельство №208099, 02 к. 1966 г. (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изоляции стержней обмоток электрических машин | 1960 |

|

SU143875A1 |

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Стержневая обмотка высоковольтной электрической машины и способ ее изготовления | 1985 |

|

SU1676008A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ ОБМОТОК ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2333586C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБМОТОК ЭЛЕКТРИЧЕСКИХ МАШИН | 2010 |

|

RU2510119C2 |

| Способ изготовления изоляции обмоток электрических машин | 1972 |

|

SU474078A1 |

| СПОСОБ ВАКУУМНО-НАГНЕТАТЕЛЬНОЙ ПРОПИТКИ И ЗАПЕЧКИ ИЗОЛЯЦИИ ВЫСОКОВОЛЬТНЫХ ВВОДОВ | 2008 |

|

RU2362227C1 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

Авторы

Даты

1977-01-05—Публикация

1974-09-06—Подача