Известны способы изготовления электроизоляции обмоток электрических машин, катушек электрических аппаратов, трансформаторов и других электроизделий на основе стеклянных, стеклослюдяных ИоТИ стеклослюдиннтовых лент или комбинаций этих наполнителей, пропитанных термореактивным материалом сначала под вакуумом, потом под давлением в индивидуальной форме.

Предложенный способ изготовления электроизоляции отличается тем, что пропитку известного наполнителя связуюш,им производят при непрерывном давлении до полного затвердевания связуюшего.

Способ позволяет повысить электрические и механические характеристики изоляции.

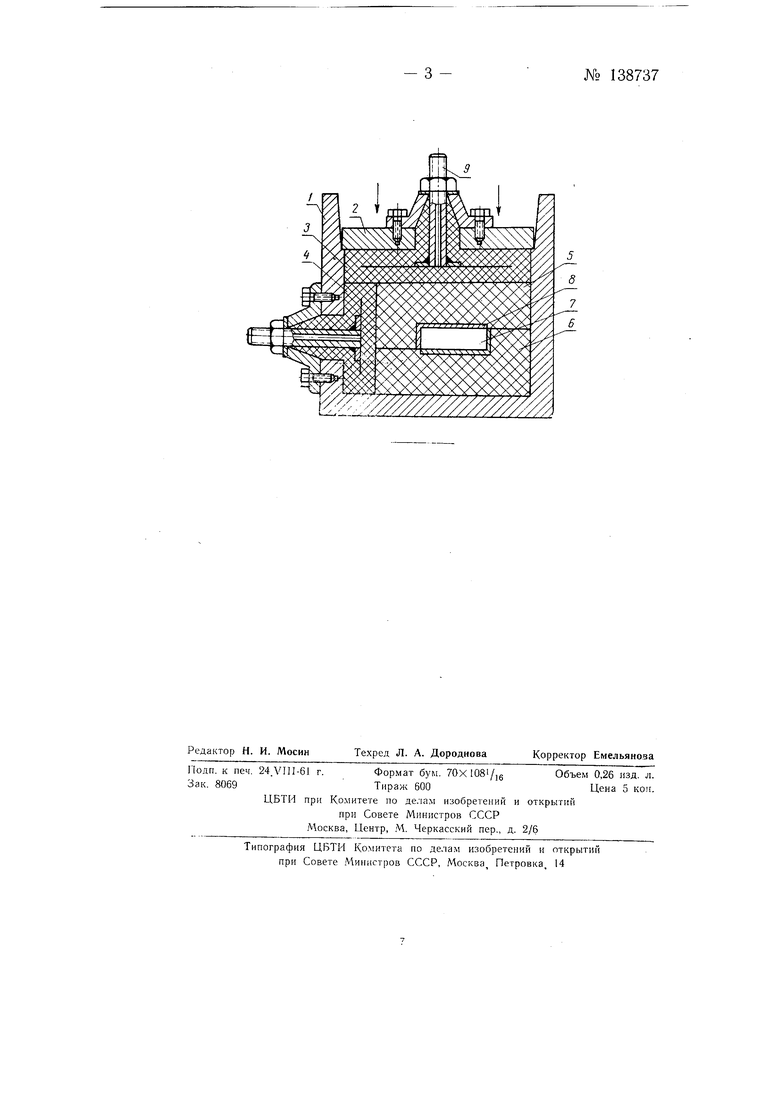

Способ изготовления изоляции может быть осуществлен на прессформе, конструкция которой изображена на чертеже.

Пресс-форма состоит из следующих деталей: корпуса пресс-формы /, крышки 2, выполненных из стали; верхнего 3 и нижнего 4 мешков или резиновых уплотнителей, предназначенных для уплотнения ирышки пресс-формы и для опрессовки изоляцди до необходимых размеров; верхнего 5 и нижнего 6 вкладыщей, выполненных из пластмассы; стержня 7; нагревателя 8 и штуцера Я предназначенного для подачи давления в мешки. Крышка 2 может быть закреплена при помощи клиньев, шпилек или другими средствами.

Процесс изготовления изоляции осуществляют согласно следующей технологии.

В пресс-форму вставляют боковой (нижний) резиновый мешок 4, нижний вкладыщ 6, укладывают изолированный стержень 7, вставляют и закрепляют крышку 2 с прикрепленным к ней мешком 3. Затем в резиновые мешки 5 и 4 подают гидростатическое давление. При этом верхний вкладыш 5 перемещается в горизонтальном и вертикальном направлении, подпрессовывая изоляцию до необходимого размера. ПосЛЬ 138737- 2 ле этого изоляцию нагревают до 80-120° (в зависимости от применяемого пропиточного состава) с одновременным вакуумированием и подают в пресс-форму пропиточный состав. Пропитку изоляции осуществляют сначала под вакуумом, а затем под давлением 30 кг/см. После пропитки изоляцию нагревают до 180-250°, не снижая давления на пропиточный состав, при этом происходит затвердевание (полимеризация) пропиточного состава. По окончании процесса затвердевания давление с пропитывающего состава и резиновых мещков снимают, прессформу раскрывают и из нее извлекают стержень.

Весь процесс изготовления стержня продолжается в течение 2- 2,5 час.

По предлагаемому способу можно изготовить изоляцию стержней Турбо- и гидрогенераторов, а также катушек высоковольтных электрических мащин.

Стеклослюдинитовую ленту изготовляют путем подклейки слюдинитовой бумаги к стеклосетке при помощи раствора дивинилстирольного каучука в бензине в количестве 4Vo от веса бумаги.

В качестве пропитывающих составов применяют эпоксидные смолы с малеиновым или фталевым ангидридами в качестве отвердителей.

Пробивное напряжение изоляции стержней, изготовленных в пресс-формах по предлагаемому способу, при толщине изоляции 1,8- 2 мм, составляет 85-90 кв/мм, при толщине изоляции 3,5 млг - свыще 100 кв/мм, что в 2-3 раза выше пробивного напряжения микалентной изоляции такой же толщины. Применение изоляции, изготовленной по предлагаемому способу, позволит значительно уменьщить толщину изоляции.

Предмет изобретения

Способ изготовления электроизоляции обмоток электрических машин, катушек электрических аппаратов, трансформаторов и других электроизделий на основе стеклянных, стеклослюдяных или стеклослюдинитовых лент, или комбинаций этих наполнителей, пропитанных термореактивным материалом сначала под вакуумом, потом под давлением в индивидуальной пресс-форме, отличающийся тем, что, с целью повышения электрических и механических характерстик изоляции, пропитку указанного наполнителя связующим производят при непрерывном давлении до полного затвердевания связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Способ изоляции стержней обмоток электрических машин | 1960 |

|

SU143875A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИИ | 1967 |

|

SU197736A1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ ремонта обмотки | 1974 |

|

SU671005A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изолирования обмотки статора двигателя электробура | 1961 |

|

SU141206A1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЮТКИ ЭЛЕКТРИЧЕСКОЙ | 1973 |

|

SU365007A1 |

Авторы

Даты

1961-01-01—Публикация

1959-12-31—Подача