Известны способы изоляции стержней обмоток электрических машии.

Предлагаемый способ изготовления изоляции позволяет существенио улучшить качество изоляции и поэтому может быть рекомендован для внедрения в электропромышленьюсть.

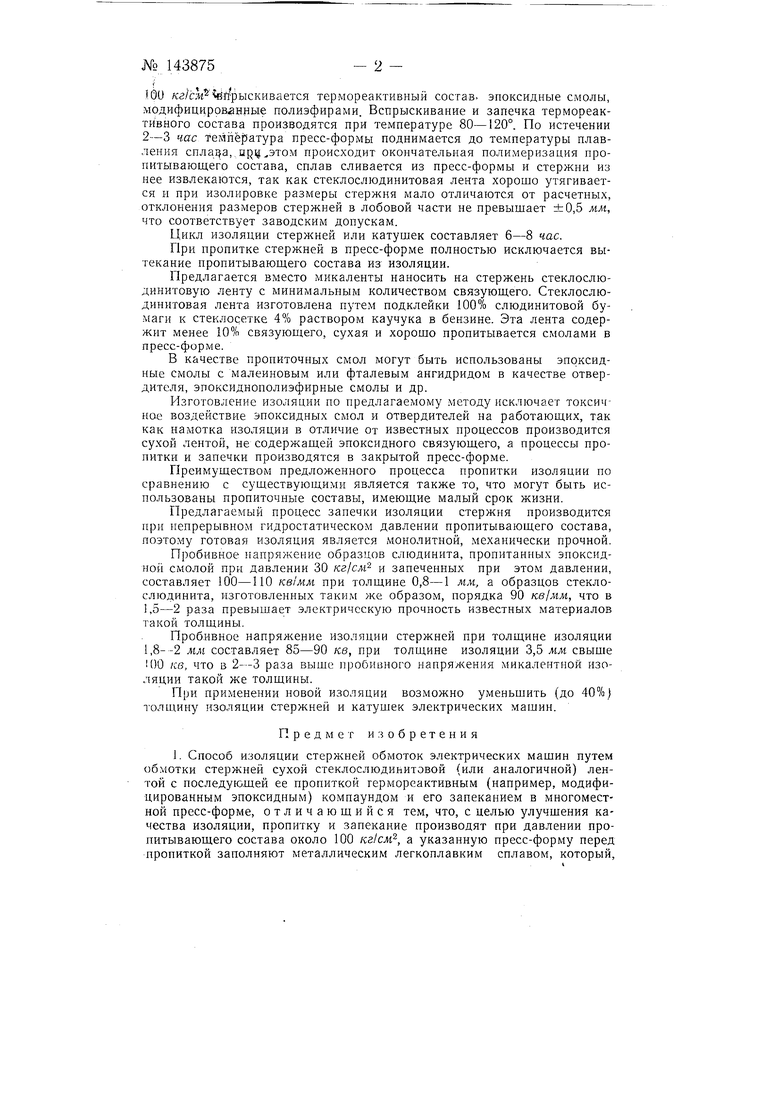

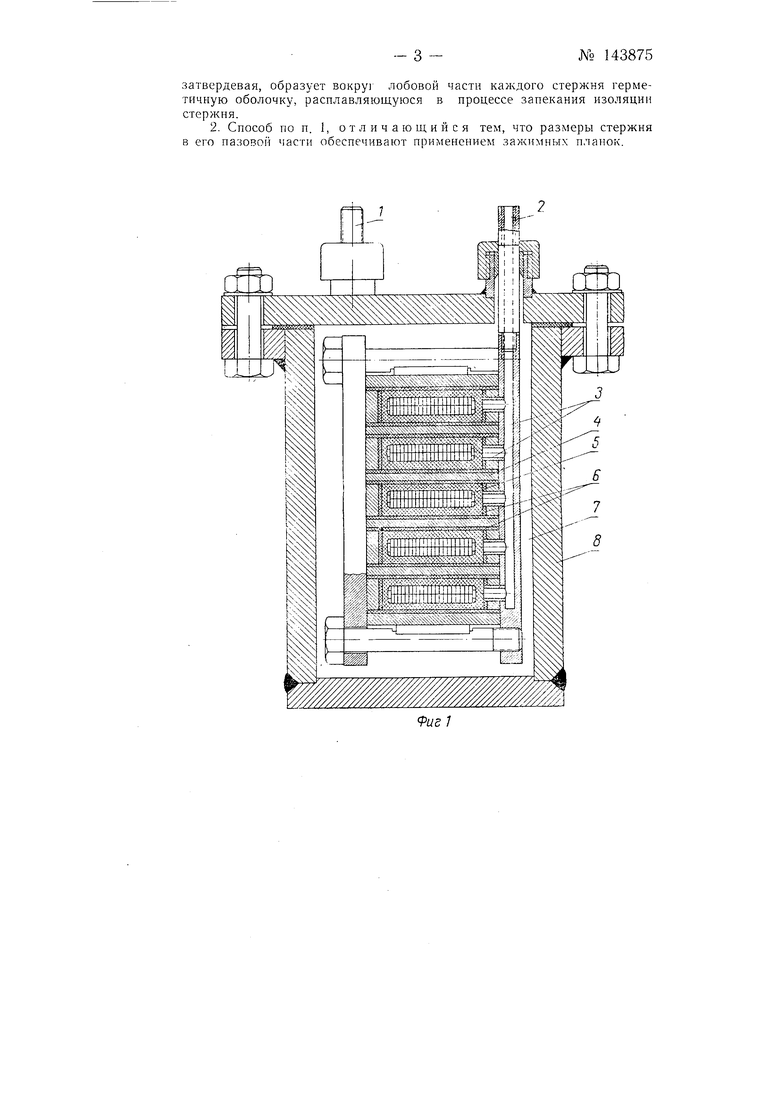

tfa фиг. I показано поперечное сечение пазовой части пресс-формы, которая состоит из патрубка / для вакуумирования изоляции стержней, патрубка 2 для подачи пропитывающего состава в пресс-форму, каналов 3 для подачи смолы к стержням прокладки 4 между стержнями, пропитываемых стержней 5, прокладок из фторопласта - 4 и 6 (или другого материала), оболочек из легкоплавкого сплава 7 (или другого материала), корпуса пресс-формы 8.

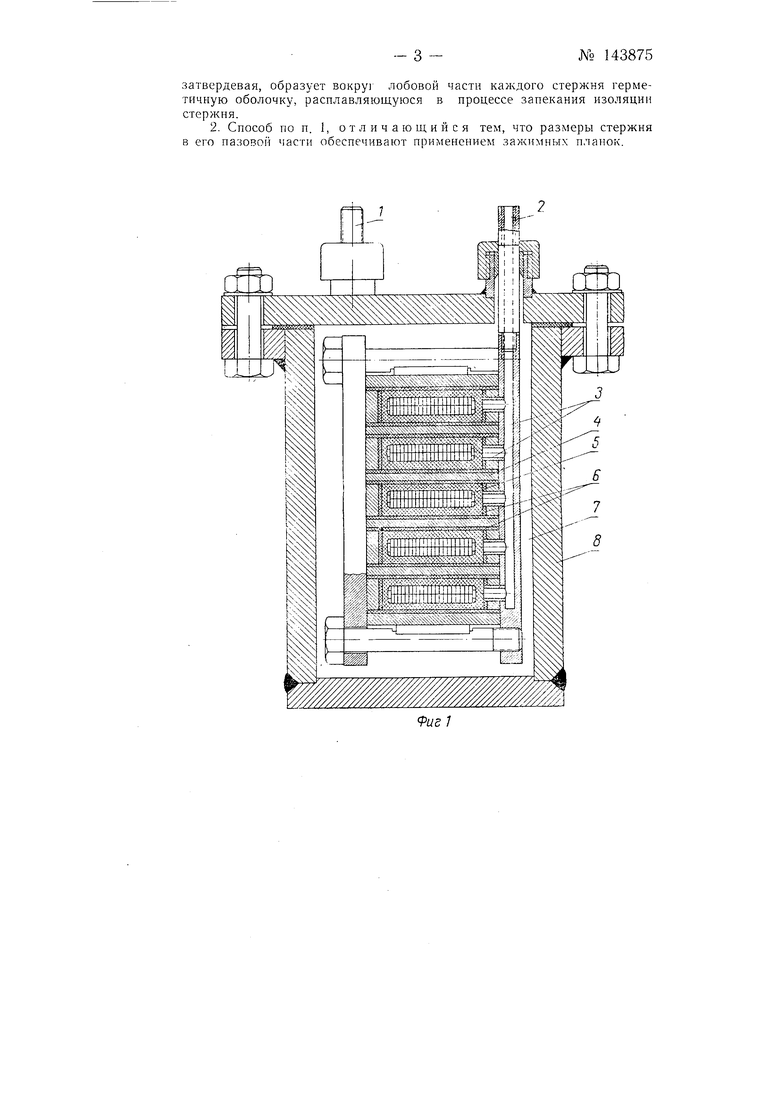

На фиг. 2 изображено поперечное сечение лобовой части пресс-формы, где показаны алюминиевая фольга (или другой материал) и патрубок 2 для подачи и слива легкоплавкого сплава.

В предлагаемом способе пазовая часть стержня помещается в специальные планки, обеспечивающие чертежные размеры пазовой части. Лобовые части и место выхода стержня из пазы обертываются aлю иниевой фольгой, смазанной 10% раствором кремнийоргаиического каучука в бензине или толуоле. Пресс-форма может быть изготовлена для пропитки одновременно нескольких стержней.

После помещения в пресс-форму стержней, зажатых в специальные планки, пресс-форма заливается сплавом или другим материалом, имеющим температуру плавления выще 120°. По заполнении всех полостей пресс-формы температура сплава снижается и он затвердевает. В лобовой части вокруг каждого стержня создается индивидуальная фор.ма из сплава. Через специальные патрубки полости, занятые стержнями, вакуумируются, а затем в эти полости под давлением до

№ 143875- 2 100 /сг/Ьи впрыскивается термореактивный состав, эпоксидные смолы, модифицированные полиэфирами. Вспрыскивание и запечка термореактивного состава производятся при температуре 80-120°. По истечении 2-3 час температура пресс-формы поднимается до температуры плавления сплава,. происходит окончательная полимеризация пропитывающего состава, сплав сливается из пресс-формы и стержни из нее извлекаются, так как стеклослюдинитовая лента хорошо утягивается и при изолировке размеры стержня мало отличаются от расчетпых, отклонения размеров стержней в лобовой части не превышает ±0,5 мм, что соответствует заводским допускам.

Цикл изоляции стержней или катушек составляет 6-8 час.

При пропитке стержней в пресс-форме полностью исключается вытекание цропитываюшего состава из изоляции.

Предлагается вместо микаленты наносить на стержень стеклослюдинитовую ленту с минимальным количеством связующего. Стеклослюдинитовая лента изготовлена путем подклейки 100% слюдинитовой бумаги к стеклосетке 4% раствором каучука в бензине. Эта лента содержит менее 10% связующего, сухая и хорошо пропитывается смолами в пресс-форме.

В качестве пропиточных смол могут быть использованы эпоксидные смолы с малеиновым или фталевым ангидридом в качестве отвердителя, эпоксиднополиэфирные смолы и др.

Изготовление изоляции по предлагаемому методу исключает токсичное воздействие эпоксидных смол и отвердителей на работающих, так как намотка изоляции в отличие от известных ироцессов производится сухой лентой, не содержащей эпоксидного связующего, а процессы пропитки и запечки производятся в закрытой пресс-форме.

Преимуществом предложенного процесса пропитки изоляции по сравнению с существующими является также то, что могут быть использованы пропиточные составы, имеющие малый срок жизни.

Предлагаемый процесс запечки изоляции стержня производится при непрерывном гидростатическом давлении пропитывающего состава, поэтому готовая изоляция является монолитной, механически прочной.

Пробивное напряжение образцов слюдинита, пропитанных эпоксидной смолой при давлении 30 кг/см и запеченных при этом давлении, составляет 100-110 кв1мм при толщине 0,8-1 мм, а образцов стеклослюдинита, изготовленных таким же образом, порядка 90 кв/мм, что в ,5-2 раза превышает электрическую прочность известных материалов такой толщины.

Пробивное напрялсение изоляции стержней при толщине изоляции 1,8--2 лш составляет 85-90 кв, при толщине изоляции 3,5 мм свыше 100 /се, что в раза выше пробивного напряжения микалентной изоляции такой же толщины.

При применении новой изоляции возможно уменьшить (до 40%) толщину изоляции стержней и катушек электрических машин.

Предмет изобретения

1. Способ изоляции стерн ней обмоток электрических машин путем об.мотки стержней сухой стеклослюдивитовой (или аналогичной) лентой с последующей ее пропиткой гермореактивным (например, модифицированным эпоксидным) компаундом и его запеканием в многоместной пресс-форме, отличающийся тем, что, с целью улучшения качества изоляции, пропитку и запекание производят при давлении пропитывающего состава около 100 кг/см, а указанную пресс-форму перед пропиткой заполняют металлическим легкоплавким сплавом, который.

затвердевая, образует BOKpyi лобовой части каждого стержня герметичную оболочку, расплавляющуюся в процессе запекания изоляции стержня.

2. Способ по п. 1, отличающийся тем, что размеры стержня в его пазовой части обеспечивают применением зажимных планок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрической изоляции стержней обмоток электрических машин и аппаратов | 1961 |

|

SU145273A1 |

| Способ изготовления электроизоляции | 1959 |

|

SU138737A1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| Способ изготовления обмоток | 1976 |

|

SU599709A2 |

| Способ изготовления изоляции электротехнических изделий | 1974 |

|

SU542312A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОИЗОЛЯЦИИ | 1967 |

|

SU197736A1 |

| Способ изготовления изоляции обмоток электрических машин | 1978 |

|

SU792504A1 |

| Способ изолирования обмотки статора двигателя электробура | 1961 |

|

SU141206A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЮТКИ ЭЛЕКТРИЧЕСКОЙ | 1973 |

|

SU365007A1 |

| Способ изготовления катушек обмоток электрических машин | 1977 |

|

SU692010A1 |

siiv+ftw w ;- ESi.

ул..уу.у ;у:-,-:-:-:.Уу.у.у.у 4 -LJ

2 ие 2

Авторы

Даты

1962-01-01—Публикация

1960-07-26—Подача