1n

Изобретение отппгнт ся к с;пярке пластмасс, а имение к сл1(.С -)бпм св.ар-- ки ультразззуком деталей пз полг-Ечер- ньк материаловэ имеющих узлмй температурный интервал вяэкотек чего соеа

тояния и низкую вязкость i:i.-icплава, в частности из полиамида,,. :--;сльиевыми шв ами „

Цель изобретения - поп.111;елие про-- изводительноетн ироцссса сварки нри сварке дета,пей из полиамидов.

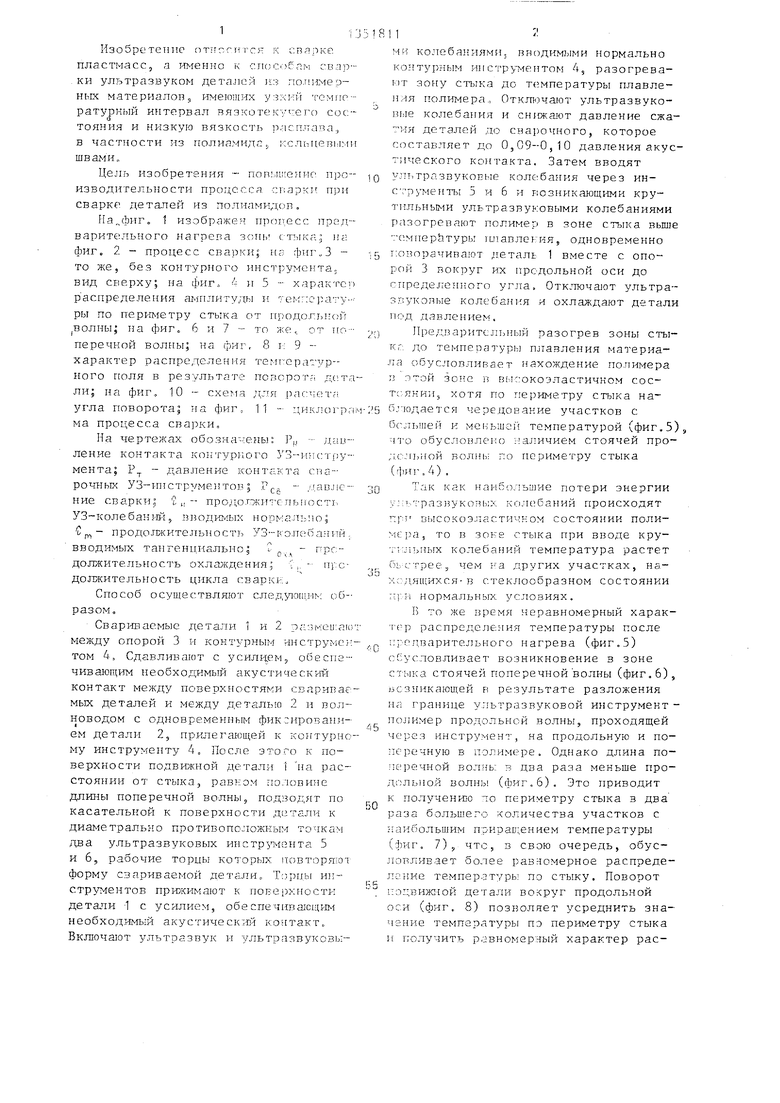

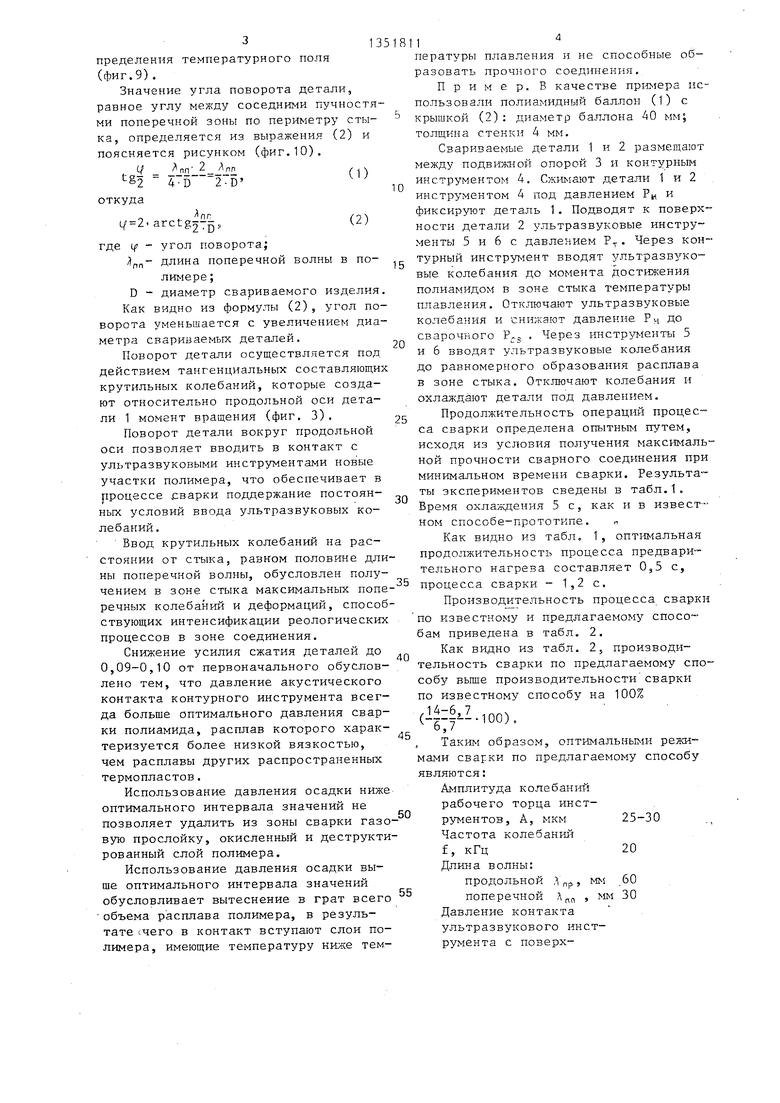

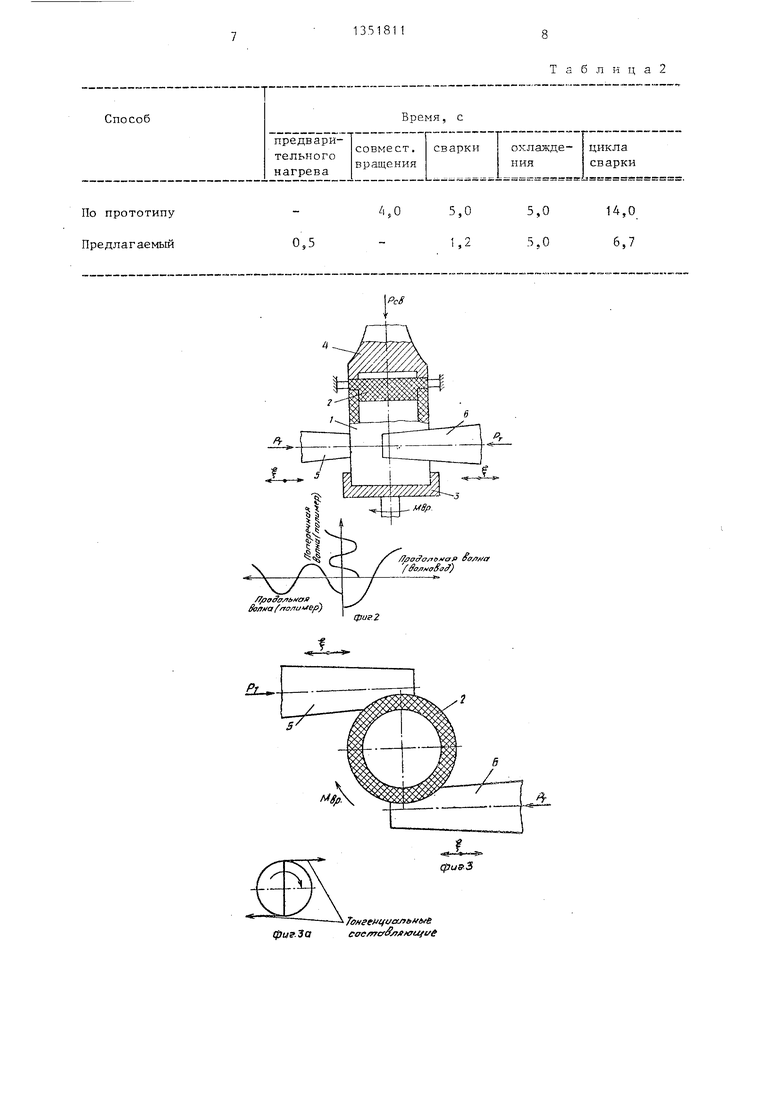

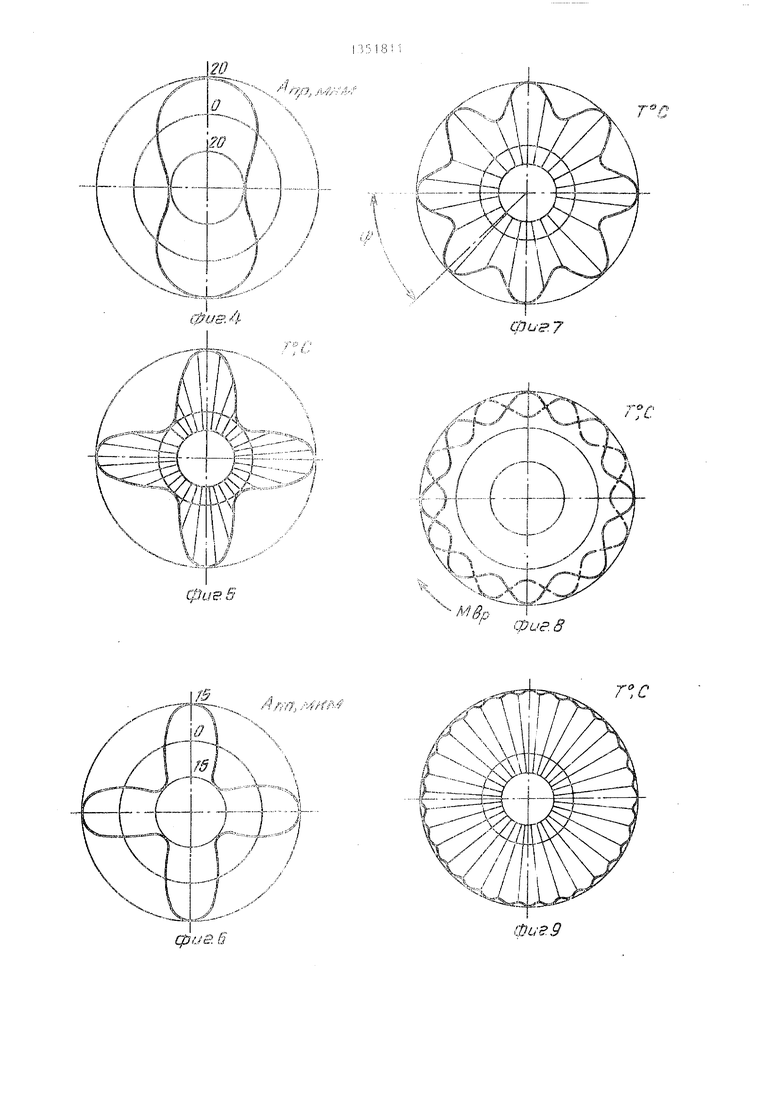

Иа„фиг. 1 изображен iipoirecc пред-- варительного нагрева зсли, (;-тьи а.; на фиг„ 2 - процесс сварки; HS фиг„3 - то же, без контурного lU iCTp-yMCHTa,

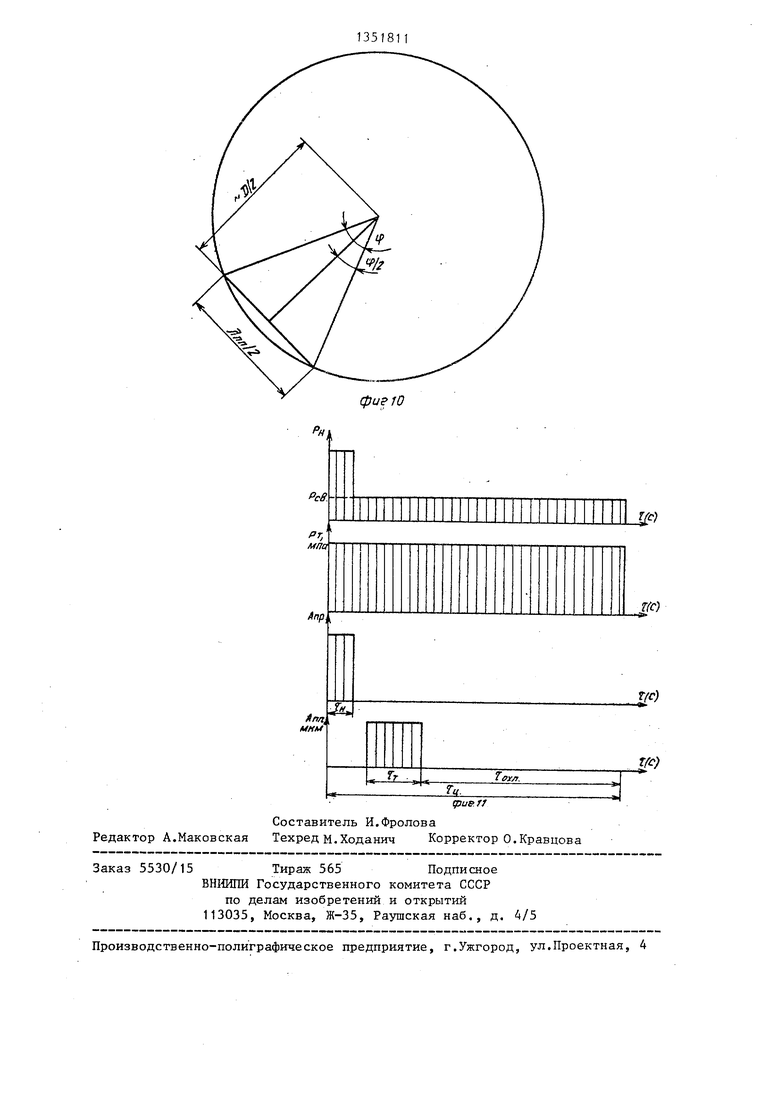

вид сверху; на фиг. -- и 5 - характе;-) распределеиия амилиту.гм и темгх рату--ры по периметру стыка от нр Одолтл ой |Волны; на фиг. 6 и 7 - то же. от поперечной вольгы; на фиг, 8 i: 9 - характер распределения тег-тг-ерагз/р-- ного в результате понорот ; детали; па фиг., 10 - схе(а д.ля расчет; угла поворота; на фиг, 11 - - иклог-рам ма процесса сварки.

Иа чертежах обозначены;: ,, - давление контакта коптур1;ого У З-инстггу- мента; Р - давление контакта спа-- рочных У3--инструме}гто1 ; Р,,, С р - продолжительност), У3-колг;баний- вводимых тангенциально; е , грс.- дoлж тeль tocть охлаж.дения; ,. - ирс- дол}кительность цикла сварк.и:.

Способ осуществляют следуюпп-п-: об-- разом.

Сварз-шае.мые детали 1 и 2 ;ра;5.:еи;аю между опорой 3 и контурным инструментом 4, Сдавливают с усилнем; обе сие-- чивающим необходимый акустический конта..кт между поверхностями свариваемых деталей и между деталью 2 и волноводом с одновременным фиксированием детали 2, прилегшощей к контурному инструменту А. После этого к поверхности подвижной детали 1 па., расстоянии от стыка, равном половине длины поперечной во-лны, подводят по касательной к поверхности детали к диаметрально противоположным точкам два ультразвуковых инструмента 5

и 6, рабочие ТОРПЫ которых ТОВТОРЯ;0 1

форму С7зариваемой детали, Т::,рпы инструментов прижимают к поЕСрхности детали -1 с усилием, обеспечива;с1цт 1 необходимый акустический контакт. Вкл очшот ультразвук и ультразвуковы0

, f;

МИ ко теба1 иями, вводимыми нормально контур; ым ин cтpyмeнтo 4, разогревают зону CTijJKa до Т(мпературы плавле- н.;-)я ,, Откльзчают ультразвуковые колебания и снижа от давление сжа- деталей до сварочного, которое составляет до 0,09-0,10 давления акустического контакта. Затем вводят ультразвуковые колебания через ин- cv pyMeHTiii 5 и 6 и возникающими крутильными ультразвуковыми колебаниями разогревают полимер в зоне стыка вьш1е : С мперйтуры шшвления, одновременно 1:о;.юрачивают деталь 1 вместе с опо рой 3 вокруг их гфсдольной оси до спределенного угла. Отключают ультра- 3i;yKoni ie колебания и охлаждают детали под давлением,

Предваритстлгый разогрев зонь сты- кг. до темпе parypiii плавления материала обусловливает нахождение полимера я птой зоне Г в -1 :окоэластичном сос- т;:якии5 хотя по периметру стыка на- блодается ггере.цование участков с бслыпей и меньшгГ температурой (фиг.5)э что обусловлено ;:аличием стоячей про- ;и::льиой волиь; по периметру стыка (ФИ1-.4) .

Так как наибо;1ьшие потери энергии у; :1;- { раз)зуковь;х колебаний происходят высокоэ.пастичном состоянии полимера, то в зоне стыка при вводе кру- д-1:льяьгх колебаний температура растет Гл..ч:трее5 других участках, нале: дяп;ихся-в стеклообразном состоянии :ri:H нормальных. ус.г овиях.

В 70 же врем неравномерный харак- г (-р распределемия температуры после ПГ О дварительного нагрева (фиг. 5) (;(;ус.ловливает возникновение в зоне ст ыка стоячей поперечной волны (фиг. 6), .;сзникающей в результате разложения на границе у.иьтразвуковой инструмент - полимер продольной волнь., проходящей через инструмент., на продольную и поперечную в полимере. Однако длина по- пе эечной волнь: з два раза меньше про- дг)льно.й волны (фит. 6). Это приводит к получению то периметру стыка в два раза большего количества участков с наибольшим прираи;ением температуры (ф Иг. 7),, ЧТО; в свою очередь, обусловливает более равномерное распреде- л-эние температуры по стыку. Поворот подвижной детали вокруг продольной оси (фиг. 8) позволяет усреднить значение температуры по периметру стыка и получить равномерный характер рас(1)

пределення температурного поля (фиг.9).

Значение угла поворота детали, равное углу между соседними пучностями поперечной зоны по периметру сты ка, определяется из выражения (2) и поясняется рисунком (фиг.10). Ц nn.

2 откуда

L/ 2-arctg5 5 2)

где If - угол поворота;

/)„„- длина поперечной волны в по-

лимере; D - диаметр свариваемого изделия

Как видно из формулы (2), угол поворота уменьшается с увеличением диаметра свариваемых деталей.

Поворот детали осуществляется под действием тангенциальных составляющих крутильных колебаний, которые создают относительно продольной оси детали 1 момент вращения (фиг. 3).

Поворот детали вокруг продольной оси позволяет вводить в контакт с ультразвуковыми инструментами новые участки полимера, что обеспечивает в рроцессе сварки поддержание постоян- ньгх условий ввода ультразвуковых колебаний.

Ввод крутильных колебаний на расстоянии от стыка, равном половине длины поперечной волны, обусловлен получением в зоне стыка максимальных поперечных колебаний и деформаций, способствующих интенсификации реологических процессов в зоне соединения.

Снижение усилия сжатия деталей до 0,09-0,10 от первоначального обусловлено тем, что давление акустического контакта контурного инструмента всегда больше оптимального давления сварки полиамида, расплав которого характеризуется более низкой вязкостью, чем расплавы других распространенных термопластов.

Использование давления осадки ниже оптимального интервала значений не позволяет удалить из зоны сварки газо вую прослойку, окисленный и деструкти рованный слой полимера.

Использование давления осадки выше оптимального интервала значений

обусловливает вытеснение в грат всего объема расплава полимера, в результате (чего в контакт вступают слои полимера, имеющие температуру нкже тем

10

20

.

25

„

- -

35

40

45

50

55

пературы плавления и не способные образовать прочного соединения.

Пример. В качестве примера использовали полиамидный баллон (1) с крышкой (2): диаметр баллона 40 мм; толщина стенки 4 мм.

Свариваемые детали 1 и 2 размещают между подв1 жной опорой 3 и контурным инструментом 4. детали 1 и 2 инструментом 4 под давлением Рц и фиксируют деталь 1. Подводят к поверхности детали 2 ультразвуковые инструменты 5 и 6 с давлением Р.. Через контурный инстру ент вводят ультразвуковые колебания до момента достижения полиамидом в зоне стыка температуры плавления. Отключают ультразвуковые колебания и снигкают давление Pvi до сварочного , Через инструменты 5 и б вводят ультразвуковые колебания до равномерного образования расплава в зоне стыка. Отключают колебания и охлаждают детали под давлением.

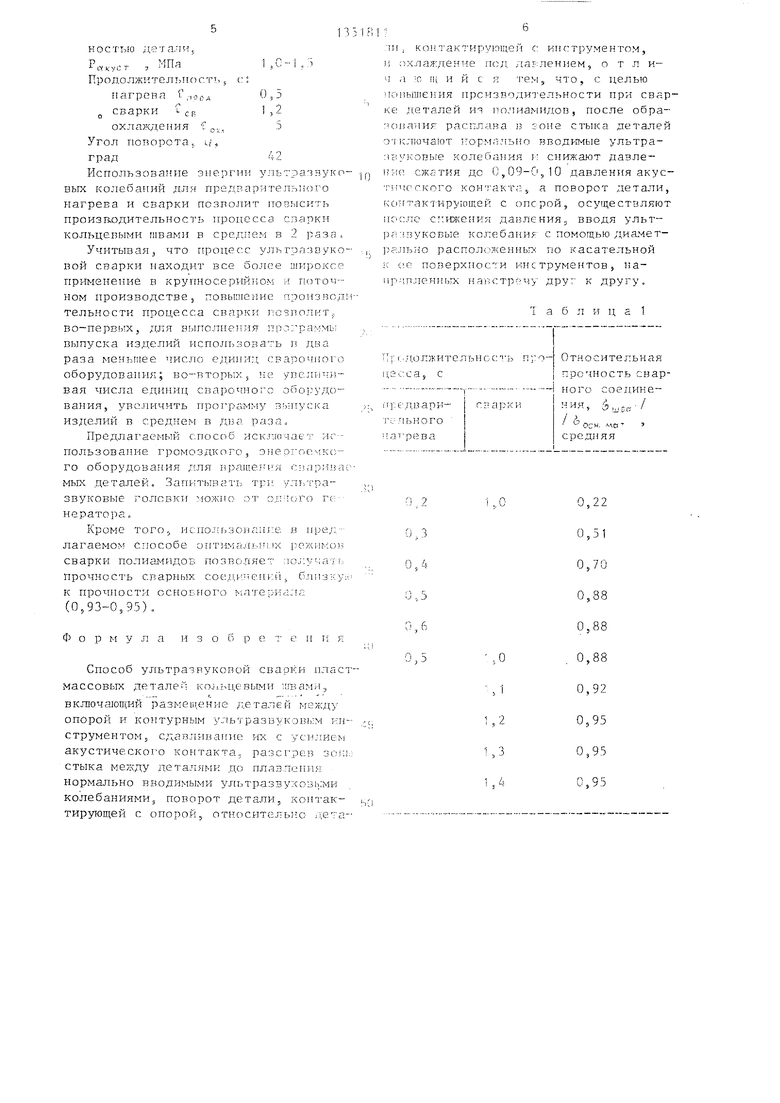

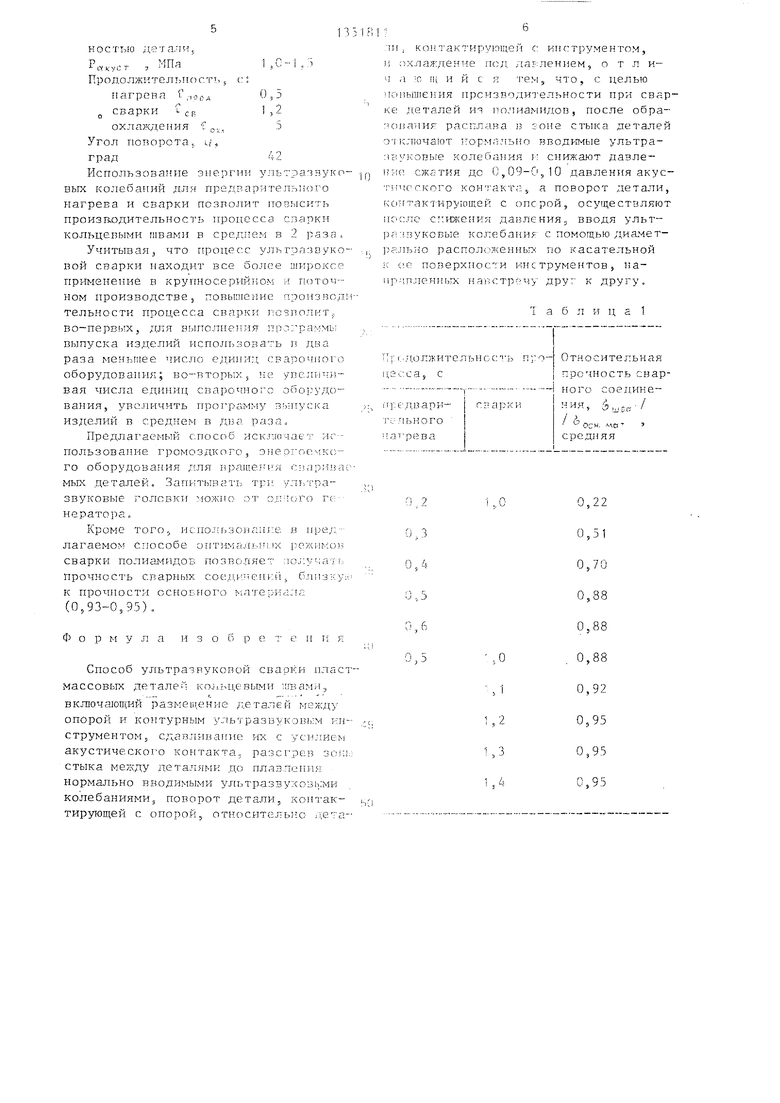

Продолжительность операций процесса сварки определена опытным путем, исходя из условия получения aкc Iмaль ной прочности сварного соединения при минимальном времени сварки. Результаты экспериментов сведены в табл.1. Время охлаждения 5 с, как и в известном способе-прототрше.

Как видно из табл, 1 , опти {альная продолжительность процесса предварительного нагрева составляет 0,5 с, процесса сварки - 1,2 с.

Производ тельность процесса сварки по известному и предлагаемому способам приведена в табл. 2.

Как видно из табл. 2, производительность сварки по предлагаемому способу вьппе производительности сварки по известному способу на 100%

H.Z.,oo).

Таким образом, оптимальными режимами сварки по предлагаемому способу являются:

Амплитуда колебаний рабочего торца инструментов, А, мкм 25-30 Частота колебаний f, кГц20

Длина волны:

продольной Л пр , мм ,60 поперечной д , мм 30 Давление контакта ультразвукового инструмента с поверхPC. КУС т , МПа1,С-КЗ

Иродолжктсл1 11С)СТ7 5 с: .

нагрева 1,1осд0,5

сварки ск1,2

охлаждения € ,„.5

Угол поворота,, ч ,

град42

Использование энергии ультразвуковых колебаний для предваритепыюго нагрева и сварки позволит повысить произаодительность пропесса спаркп кольцевыми швами в среднем в 2 раза

Учитывая что процесс ультразвуковой сварки находит все более ::п роксе цр -шенет1ие в крупносерийном и Г1оточ ном цроизводстве 5 повышение произ.вод тельности процесса сварк:-: позвотп-гТ; во-перв Х, для выполнеп 5я П|: ограммь: выпуска изделий испо. п зовать в два раза меньшее число единиц сварочиогчз оборудования; во--вторыХ; не y BCJn-j iH- вая числа единиц СБарочно:-с обор-удо- вания, увеличить программу з игуска изделий в среднем в два раза,

Предлаг аемый способ иск.таочает ;ir- пользование громоздкого, энеогоемкс;- го оборудования 1 ра1це}и- я ( liapiiua мых деталей. Зап1:тывать три у лг-.тра- звуковые rojioBjnf можно :эт гс иератора.

Кроме того,; испо.11г,золп11 ::е я jipe/i- лагаемом способе ог1ти ;аль п ix режимон сварки полиа1 НдоБ позволяет ; к:ь :у ;а Г i: прочность сварных соед,и.мепгГ,, б.цпзку к црочпости оспоБРгого материала (0,93-0,95).

Ф о р м у л а и 3 о б р е- т ;:

Способ ультразвуковой CBapi H пластмассовых деталей кojlьцeвыми ивами, вкотючающий размещение деталей между опорой и контурным у:1ьтразвуков1):м инструментом, сдавл:ивание их с CJIJIHCM акустическог о контакта разсгре зон.: стыка между деталяг-ц; до плавления нормально вводимыми уг ьтразву;хозь;ми колебаниями, поворот детали, контак- тирующей с опорой, отиосителы;о le raли, контактирующей с; инструментом, ji охлаждение иод даг:лением5 о т л и- ч ,1 О ц и и с к тем, что, с целью ис)пьг111е :ия ироизводительности при сварке гйэталей из полиамидов, иосле обра- (я аиия рах .плава 13 гоне стыка деталей o i г;л1очают Г ормп.льно зводггмые ультра- м-.укоБые колебания i; снижают давление; сжатия до iC;,09-Ci,10 давления акус- тич сского KOH i aKTTij а поворот детали, контакт-ирующей с оперой, осуществляют после С :ижени;ч давления, вводя ульт- р; :я уковые коз гебания с помощью диа.мет- р-ал.ыю располиженньпх по касательной к ciC: поверхнос ги инструментов, на- ирчпленньгх навстречу друг к другу.

Т а б л и ц а 1

ительнос 1 ь пго- Относительная с| прочность свар -.,-- пого соединеЧИ« ,/

ч; I,I по

С В а р к и

bjCK

/

- Осн. «а

средняя

0,22 0,51 0,88 0,88 0,88 0,92

0,95

0,95 0,95

Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Способ стыковой сварки деталей из полимерных материалов | 1984 |

|

SU1245442A1 |

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

| Устройство для ультразвуковой сварки деталей из полимерных материалов | 1983 |

|

SU1155462A1 |

| Инструмент для ультразвуковой сварки | 1982 |

|

SU1031695A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ герметизации отверстий в корпусных деталях пленочными диафрагмами | 1988 |

|

SU1641637A1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ С УЛЬТРАЗВУКОВЫМ ВОЗДЕЙСТВИЕМ | 2015 |

|

RU2616313C1 |

| Инструмент для ультразвуковой сварки | 1976 |

|

SU590110A1 |

Изобретение относится к области сварки деталей из термопластических материалов кольцевыми швами. Цель изобретения - повышение производительности процесса при сварке деталей из полиамидов. Для этого зону стыка деталей 1 и 2 разогревают до температуры плавления полимера нормально вводимыми ультразвуковыми колебаниями. После этого одновременно с отключением этих колебаний снижают давление сжатия деталей до 0,09-0,10 от первоначального давления акустического контакта и поворачивают детали относительно друг друга. Поворот детали 1 осуществляют за счет действия тангенциальных составляющих крутильных колебаний, ВВОД1-СМЫХ в деталь 1 с помощью направленных навстречу друг другу инструментов, установленных по касательной к поверхности детали 1 в диаметрально противоположных точках. 11 ил. 2 табл. с (Л Л СО СП оо

Л

/fflaair AMa

Sa/rna frra/tu ep)

(7/i&Maft 6ff/ff a

f OJJf ffSff)

фиг. 2

PL

ToHeeHtft oj i f f фиг- Заcae/rrcfS j fOU(i/6

20

.,

. - rfn, jlf.

фив 7

Мвр

Фиг. в

х

фиё. 6

Т.С

фи Г О

Редактор А.Маковская

tpUS.f}

Составитель И.Фролова

Техред м.Ходанич Корректор О.Кравцова

Заказ 5530/15 Тираж 565 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Разппская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-11-15—Публикация

1985-12-27—Подача