Изобретение охватывает способ и устройство для взвешивания содержимого металлургического сосуда, в частности содержимого распределительного лотка в установках непрерывной разливки стали, причем сосуд опирается на приводящиеся в действие гидравлически взвешивающие элементы.

Взвешивание распределительного лотка в качестве промежуточного резервуара перед кристаллизатором в установках непрерывной разливки служит для регистрации текущего уровня или насыпного веса в литьевом производстве. Уровень или насыпной вес непрерывно отслеживается как параметр процесса и применяется для управления ходом процессов в начале литья, непрерывного производства литья, также и при последовательном литье.

Такой способ или соответственно обычное для его осуществления устройство известны (AT-PS 367330), причем внутри установки непрерывной разливки предусмотрено устройство измерения силы из динамометров, помещенных между качающимися рычагами турели ковша, укрепленными между металлургическим сосудом. Гидравлические взвешивающие элементы, которые состоят из динамометров, расположены между устройством восприятия нагрузки и рычагами. Такое расположение должно уменьшить силы трения на оси качаний и тем самым искажение результатов измерений. Полученные результаты измерений не могут, однако, быть воспроизведены во всех случаях, хотя бы из-за свойств динамометров.

Устройство приема и взвешивания для разливочного ковша (DE 4344367 A1) предполагает наличие опорной рамы транспортного устройства. Петли ковша лежат в опорном лотке на основаниях опор, которые, в свою очередь, опираются на опорные поверхности коромысла взвешивающих элементов. Уже здесь возникают искажения результатов измерения из-за происходящих в нескольких местах потерь на трение. Аналогично демпфирующие цилиндры, предусмотренные для демпфирования нагрузки, служат только для мягкой насадки разливочного ковша и не могут служить образцом для точного измерения.

В основе настоящего изобретения лежит задача предложить способ и устройство для точного измерения содержимого не только в начале металлургического процесса, но также во время протекания процесса.

Поставленная задача решается согласно изобретению тем, что насыпной вес определяется расчетом через гидравлические давления в цилиндрических камерах, которые измеряются за вычетом веса сосуда и сил трения в цилиндрические камерах и/или в вертикальных направляющих. Этим очень точно измеряется содержимое сосуда в начале и во время металлургического процесса. Кроме того, возможно учитывать очень большое число параметров, которые могли бы исказить результат измерений.

Предпочтительным для металлургического процесса и тем самым для управления является то, что гидравлические давления измерялись непрерывно. Относящееся к этому включение дополнительных параметров состоит в том, чтобы чисто гидравлические давления пересчитать в силовые величины, соответствующие геометрическим размерам цилиндра.

Такое включение дополнительного параметра предусматривает, что значение веса пустого сосуда устанавливается перед началом производства литья в качестве базовой (нулевой) величины и сохраняется в электронном виде.

Устройство для взвешивания содержимого металлургического сосуда, в частности содержимого распределительного лотка в установках непрерывной разливки стали, в котором сосуд покоится на гидравлически приводимых в действие взвешивающих устройствах, решает поставленную задачу согласно изобретению тем, что сосуд с помощью одного или нескольких гидравлических блоков поршень-цилиндр опирается вертикально и поперек, свободно от боковых сил и что к цилиндрическим камерам присоединены устройства измерения давления. Этим создаются основы для точных результатов измерений.

В отдельных случаях может также быть полезно, чтобы устройства измерения давления были установлены в самих цилиндрических камерах. Результат измерения при этом получается особенно точным благодаря близости к гидравлической среде.

Дальнейшие меры повышения точности измерения состоят в том, чтобы сосуд опирался с помощью четырех симметрично размещенных блоков поршень-цилиндр.

Измерение давления может также осуществляться так, чтобы блоки поршень-цилиндр могли регулироваться параллельно с помощью гидравлических регулировочных клапанов непрерывно на заданное положение.

Кроме того, полезно для получения воспроизводимости точного результата измерения в устройстве, чтобы силы трения блоков поршень-цилиндр снимались в виде характеристик трения и сохранялись в электронном виде.

Кроме того, подобное повышение точности измерения и воспроизводимости происходит, если вес пустого сосуда с соответствующими весовыми составляющими конструктивного опорного устройства мог сохраняться в электронном виде.

На чертеже представлен пример осуществления изобретения, который и будет далее описан более подробно.

Показано:

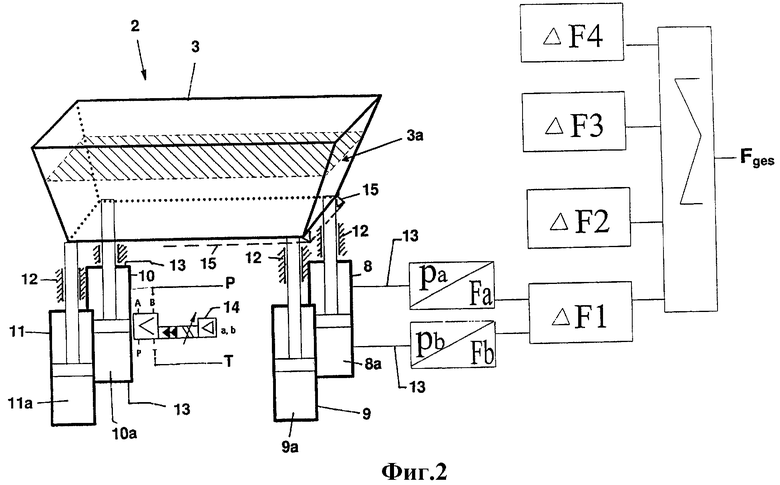

фиг.1 - вертикальный разрез устройства непрерывной разливки с разливочным ковшом, распределительным лотком, кристаллизатором, направляющей заготовки и заготовкой и

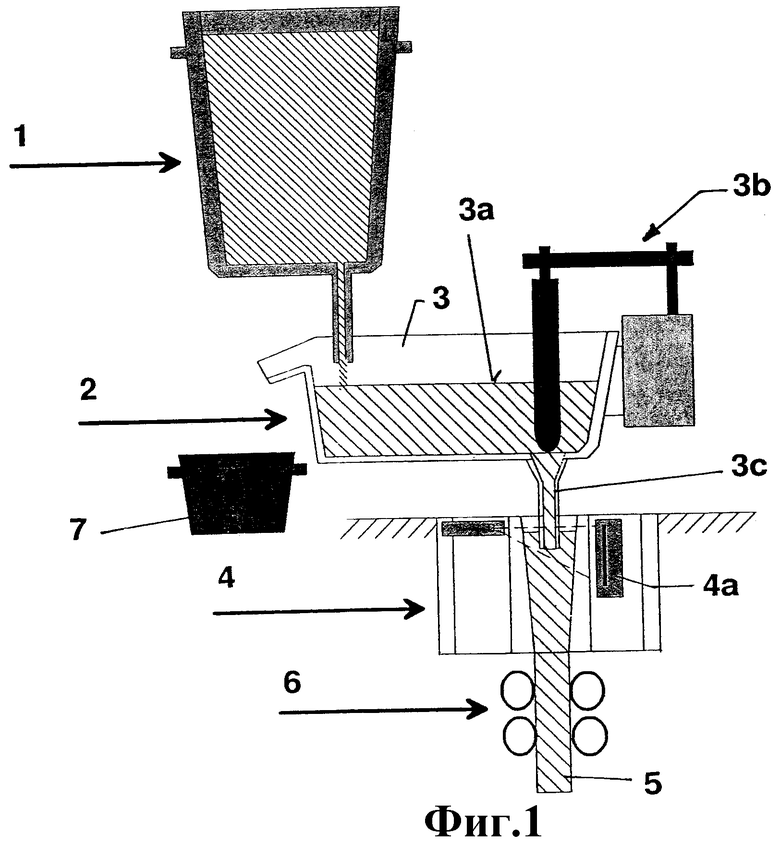

фиг.2 - устройство взвешивания, при помощи которого описан способ взвешивания.

Жидкий металл, например жидкая сталь, попадает из ковша 1 в металлургический сосуд 2, который в представленном примере состоит из распределительного лотка 3, в котором жидкая сталь поддерживается на уровне 3а с помощью устройства измерения уровня. Жидкая сталь течет через устройство 3b регулирования с заглушкой и погружную трубку 3c в кристаллизатор 4, в котором уровень литья регулируется устройством 4а измерения уровня литья. Затем заготовка 5 выпускается в направляющую 6 для заготовки. Вычерпанные из распределительного лотка 3 остаточные шлаки улавливаются в чан 7 для шлака (фиг.1).

Процесс взвешивания металлургического сосуда для получения величины веса расплава проводится в самом распределительном лотке 3, причем сосуд 2 опирается на гидравлически приводимые в действие взвешивающие элементы. При этом эти взвешивающие элементы состоят из блоков 8, 9, 10 и 11 поршень-цилиндр, имеющих цилиндрические камеры 8a, 9a, 10a и 11a соответственно. При взвешивании насыпной вес определяется расчетом через гидравлические давления в цилиндрических камерах 8a, 9a, 10a и 11a, причем гидравлические давления измеряются соответственно за вычетом веса пустого сосуда 2 и сил трения (обусловленных, например, поршнями и опорами поршней). Гидравлические давления можно измерять непрерывно. Это можно проводить также таким образом, чтобы чисто гидравлические давления пересчитывались в величины сил, соответствующие геометрическим размерам цилиндра. Вес пустого сосуда 2 может быть установлен перед началом литьевого производства в качестве базовой (нулевой) величины и сохраняться в электронном виде.

Из полученных давлений pa или Fa для каждого блока 9-11 поршень-цилиндр измеряется или рассчитывается сила ΔF1-ΔF4 и образуется общая сумма Fges. Таким образом устанавливается мгновенное содержание распределительного лотка 3.

Устройство для описанного способа взвешивания металлургического сосуда 2, т.е. в примере исполнения распределительного лотка 3, предполагает наличие приводимых в действие гидравлически взвешивающих элементов, на которые опирается сосуд 2. Опора состоит в том, что сосуд 2 опирается с помощью одного или нескольких гидравлических блоков 8, 9, 10, 11 поршень-цилиндр вертикально и в поперечном направлении, без боковых сил, и что к цилиндрическим камерам 8a-11a присоединены устройства 13 измерения давления.

В исключительных случаях устройства 13 измерения давления расположены в самих цилиндрических камерах 8a, 9a, 10a и 11a.

В примере осуществления сосуд 2 опирается с помощью четырех симметрично расположенных блоков 8, 9, 10, 11 поршень-цилиндр (Фиг.2). При этом блоки 8, 9, 10 и 11 поршень-цилиндр параллельно регулируются гидравлическими регулировочными клапанами 14 посредством присоединения прямого хода Р и возврата T непрерывно на заданное положение.

Вертикальные направляющие 12, обусловленные, например, поршневыми штоками, вызывают силы трения. Эти силы трения блоков 8, 9, 10 и 11 поршень-цилиндр могут сниматься в виде характеристик трения и сохраняться в электронном виде. Вес пустого сосуда 2 с соответствующими весовыми составляющими конструктивного опорного устройства 15 также может сохраняться в электронном виде и учитываться при расчете насыпного веса.

Данный образ действий и устройство могут также применяться на других металлургических сосудах при описанных соотношениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор | 1991 |

|

SU1793258A1 |

| ДОЗИРОВАНИЕ И/ИЛИ ТРАНСПОРТИРОВКА ПОРОШКОВЫХ И/ИЛИ СЫПУЧИХ ТВЕРДЫХ МАТЕРИАЛОВ | 2008 |

|

RU2467273C2 |

| ЦИФЕРБЛАТНЫЕ ВЕСЫ | 1929 |

|

SU22934A1 |

| ТЕЛЕЖКА ПРОМЕЖУТОЧНОГО КОВША С ПОДЪЕМНЫМ УСТРОЙСТВОМ | 2006 |

|

RU2351433C1 |

| Автоматическое разливочное устройство | 1974 |

|

SU605529A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ЗЕРНА (ВАРИАНТЫ) И МЕРНАЯ ЕМКОСТЬ УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2003 |

|

RU2252410C1 |

| Установка для водной флегматизации гексогена | 1967 |

|

SU1841170A1 |

| СПОСОБ РАЗЛИВКИ РАСПЛАВЛЕННОГО МАТЕРИАЛА В ЛИТЕЙНУЮ ФОРМУ ИЗ КОВША (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПРИВОДА КОВША | 1996 |

|

RU2131322C1 |

| СПОСОБ ИЗМЕРЕНИЯ ПЛОТНОСТИ СРЕДЫ | 2018 |

|

RU2689284C1 |

| ВЗВЕШИВАЮЩЕЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ | 1993 |

|

RU2079117C1 |

Изобретение относится к области металлургии, в частности к средствам для взвешивания расплавленного металла в установках непрерывной разливки стали. Способ и устройство для взвешивания содержимого металлургического сосуда, в частности содержимого распределительного лотка в установке непрерывной разливки стали, в которых сосуд опирается на гидравлически приводимые в действие взвешивающие элементы, основываются на том, что насыпной вес непрерывно определяют расчетом через гидравлические давления в цилиндрических камерах, которые измеряют за вычетом веса пустого сосуда и сил трения в цилиндрических камерах и/или в вертикальных направляющих. Изобретение служит повышению точности измерения содержимого металлургического сосуда перед и во время металлургического процесса. 2 н. и 8 з.п. ф-лы, 2 ил.

| DE 2924825 А, 15.01.1981 | |||

| DE 3040797 А, 14.05.1981 | |||

| US 3587760 А, 28.06.1971 | |||

| Устройство для взвешивания жидкого металла в ковше | 1990 |

|

SU1722684A1 |

| Устройство для измерения веса металла в промежуточной емкости машины непрерывного литья | 1975 |

|

SU514204A1 |

| DE 3915093 A, 20.09.1990. | |||

Авторы

Даты

2006-07-27—Публикация

2002-01-30—Подача