Изобретение относится к способу и устройству для разливки расплавленного материала, как например расплава металла, в литейную форму так, чтобы можно было взвесить количество расплава материала при заливке. Для того чтобы поддерживать высоту расплавленного материала низкой и его движение настолько равномерным, насколько это возможно во время процесса разливки, дно ковша, содержащего расплав материала, выполняют, по существу, выгнутым, и оно имеет такой радиус кривизны, что толщина слоя расплава, размещенного в ковше, даже при максимуме имеет только часть радиуса кривизны днища. Способ разливки по изобретению преимущественно реализуется посредством опорного устройства ковша согласно изобретению.

Разливка расплава металла и его взвешивание в этом же сочленении являются существенными, например, при разливке металлических анодов, поскольку следующим этапом после разливки является электролиз, где одним из необходимых условий для достижения высокой эффективности является одинаковое качество анодов как с точки зрения формы, так и веса. В большинстве известных способов аноды в настоящее время разливаются в открытые изложницы.

Разливка анодов обычно выполняется путем наклонения ковша посредством гидравлического цилиндра, который наклоняет опору, на которой установлен ковш. Опора или рама и другой конец гидравлического цилиндра крепятся подшипниками к мосту. Рама, гидравлический цилиндр и мост поддерживаются на плаву сложным рычажным механизмом, который передает вертикальное усилие, направленное на ковш, усилию, которое может быть измерено одним или несколькими датчиками тягового усилия.

Из уровня техники известны способ и устройство, описанные в патенте Канады N 924477, для взвешивания расплава материала при разливке. В этом патенте описан ковш с изогнутым днищем, в котором высота слоя расплава в начале процесса разливки имеет то же значение, что и радиус кривизны днища. Когда высота ковша имеет тот же порядок, что и радиус кривизны, ковш в процессе разливки должен переставляться на верх изложницы. Такой тип решения трудно обеспечить, если ковш поддерживается снизу, как это принято для ковшей в настоящее время. Также понятно, что высота заливки расплава материала становится заметно большой, и это приводит к всплескам расплава. В патенте США N 3659644 описан подобный тип ковша, в котором высота ковша имеет тот же порядок, что и радиус кривизны.

Из уровня техники также известны и другие устройства, которые сочетают разливку и взвешивание расплава материала и в которых днище ковша является, по существу, плоским. В этих устройствах высота заливки расплава материала небольшая. В некоторых случаях ускоренное движение расплава материала с плоского днища ковша может вызывать ошибочное впечатление повышенной массы в датчике взвешивания.

Для того чтобы свести к минимуму погрешность взвешивания при заливке расплава материала и обеспечить, чтобы процесс разливки осуществлялся настолько плавно, насколько это возможно, так чтобы высота заливки расплава материала сохранялась низкой, а его движение настолько равномерным, насколько это возможно, в настоящее время изобретен ковш, днище которого, по существу, выгнуто, в котором толщина слоя расплава материала, измеренная по вертикали перед разливкой, является только частью длины радиуса кривизны, самое большое 1/2 его длины и предпочтительнее в диапазоне от 1/3 до 1/5. Теперь также усовершенствовано устройство для перемещения этого ковша. По существу, новые признаки изобретения указаны в приложенной формуле.

Ковш, который обеспечивает возможность плавного ровного процесса разливки, также может быть описан посредством угла сегмента, который образован расплавом материала, размещенного в ковше. В этом случае наибольший угол сегмента составляет 140o, предпочтительнее самое большее 90o. В данном описании под сегментом понимают угол, образованный между центром кривизны ковша и прямой линией, проведенной через обе кромки расплава меди.

В новом устройстве днище ковша выполнено выгнутым, и ковш наклоняется вокруг прямой линии, проходящей через центр радиуса кривизны днища. Теперь расплав материала, например металла, не должен ускоряться при его движении, а остается почти на месте, в зависимости от вязкости разливаемого металла. Следовательно, этот способ не пропускает ошибочного сообщения об изменении массы взвешивающему механизму. Удерживаясь на днище ковша, расплав металла не дает никакого приращения количества движения ни в одном направлении, и его всплескивание в ковше уменьшено.

Когда в ковш подают заданное количество расплава металла, которое обычно равно весу анода + закладка металла, то можно видеть, что ширина анода, определяемая шириной ковша, обеспечивается определенной площадью. Исследования теперь показали, что чем меньше радиус кривизны днища ковша относительно толщины слоя расплава металла, тем ближе к передней кромке изложницы сдвинута ось вращения ковша. Например, если отношение радиуса кривизны днища ковша к слою расплава составляет 1:1, это означает, что во время этапа заливки ковш должен практически быть расположен на изложнице. Такой ковш довольно трудно поддерживать, и, в частности, применение взвешивания в таком устройстве чрезвычайно затруднительно. Когда радиус кривизны днища ковша велик в сравнении с толщиной слоя расплава, центры тяжести расплава металла и ковша расположены снаружи изложницы. В этом случае весы и механизм наклона реализуются намного легче.

Другие преимущества способа настоящего изобретения заключаются в том, что, поскольку высота слоя расплава металла в ковше небольшая, высота заливки из ковша в изложницу сохраняется низкой в течение всей операции заливки. Этот факт особенно важен в начале заливки, когда расплав металла имеет тенденцию к выплескиванию из пустой изложницы.

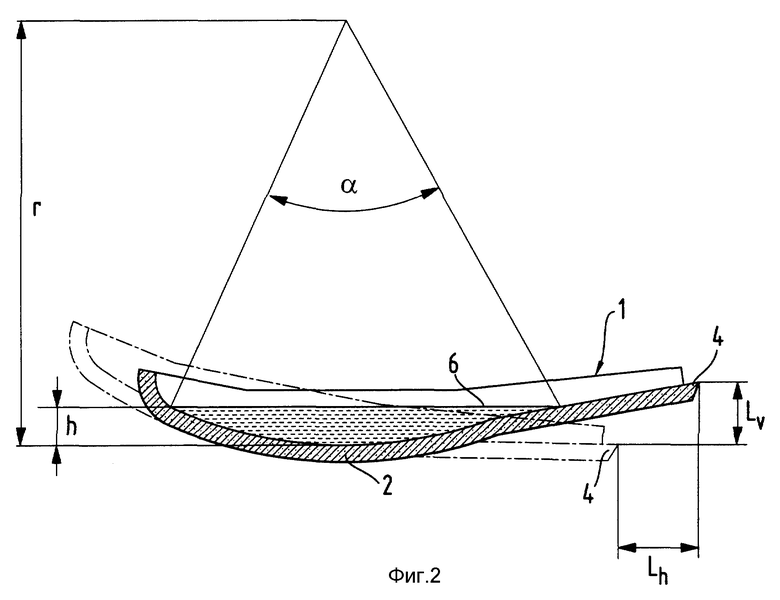

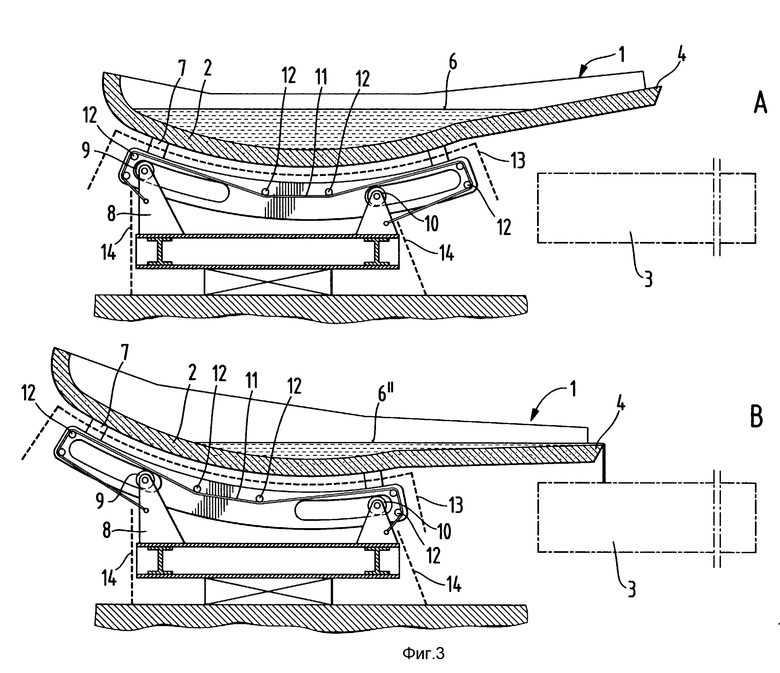

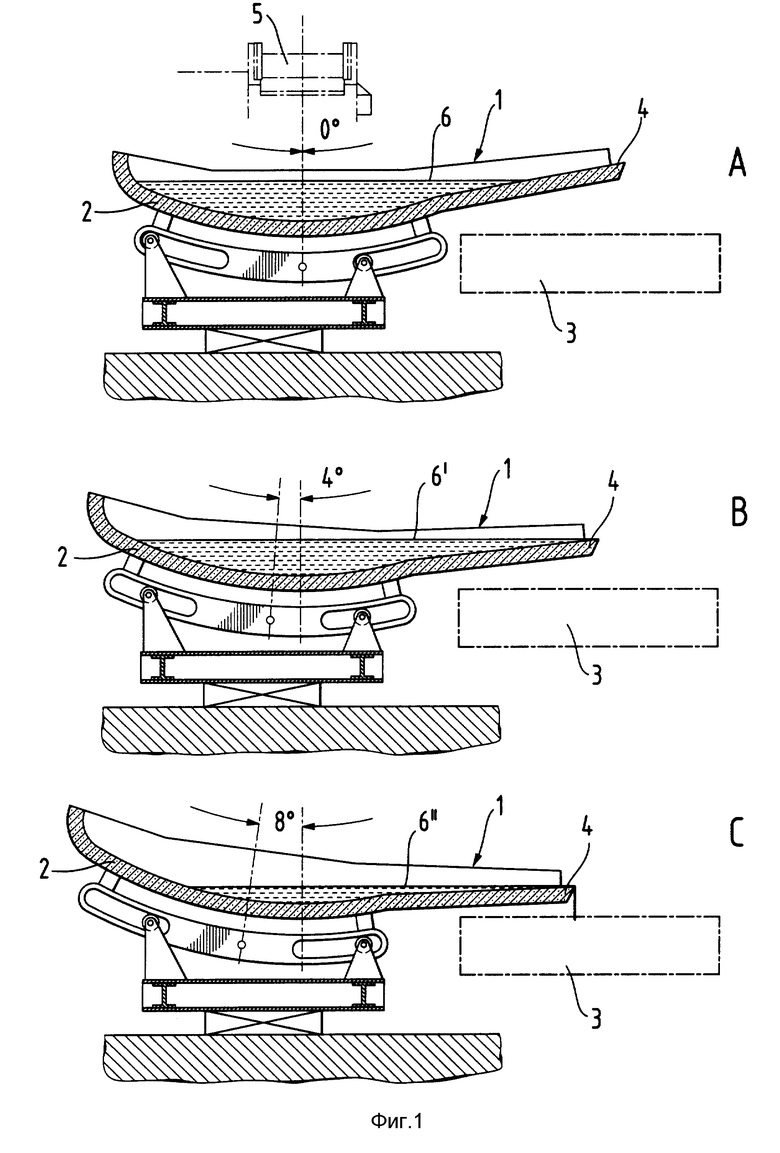

Устройство по изобретению описано более подробно со ссылкой на приложенные чертежи, на которых фиг. 1 иллюстрирует принцип ковша согласно изобретению на различных стадиях наклона, фиг. 2 изображает размеры, используемые для очерчивания ковша с выгнутым днищем, и фиг. 3 иллюстрирует принцип преимущественного хода механизма привода ковша согласно изобретению.

На фиг. 1A изображен ковш 1 согласно изобретению с выгнутым днищем, обеспечивающий возможность плавной ровной заливки, в положении, когда он еще не наклонен, т. е. наклон равен 0o. Ковш имеет выгнутое днище 2 и разливочный желоб 4, направленный в сторону изложницы. Над ковшом расположен вспомогательный ковш 5, из которого расплав материала заливается в ковш. Поверхность расплава материала обозначена позицией 6. На чертеже не показаны более детально боковые стенки ковша, но преимущественнее упомянутые стенки, по существу, являются вертикальными. В различных вариантах фиг. 1 толщина слоя расплава перед началом разливки, измеренная по вертикали, составляет менее, чем 1/10 радиуса кривизны днища ковша.

На фиг. 1B ковш наклонен настолько (на чертеже 4o), что поверхность 6' расплава металла уже доходит до кончика разливочного желоба 4, и, следовательно, разливка началась.

На фиг. 1C разливка продолжается, и наклон в этом случае составляет 8o. На фиг. 1B и C видно как сдвигается разливочный желоб относительно литейной формы.

Как видно из различных этапов фиг. 1, кончик разливочного желоба в процессе разливки перемещается горизонтально. Еще одним существенным признаком способа является то, что в течение разливочного цикла перемещение по горизонтали больше, чем перемещение по вертикали. Горизонтальное перемещение является выгодным с точки зрения анодной литейной формы, поскольку оно увеличивает срок жизни литейной формы и покрытия и снижает локальные пики температур при столкновении расплава с литейной формой. Когда точка, в которой расплав металла сталкивается с формой, сдвигается в ходе процесса разливки, воздействия распределяются на большей площади, и поэтому срок жизни литейных форм увеличивается.

Фиг. 2 иллюстрирует несколько факторов для определения высоты слоя расплава в ковше с выгнутым днищем. Соответственно, r = радиусу кривизны выгнутого днища 2 ковша 1 и h = высоте слоя расплава металла, измеренной по вертикали ( = в точке наибольшей толщины). Угол сегмента, образованный расплавом металла в ковше, = α. Горизонтальное перемещение разливочного желоба ковша от начала до конца разливки расплава металла обозначено через Lh и вертикальное перемещение обозначено через Lv. Днище ковша, показанное сплошной линией, изображает положение ковша в начале разливки, а пунктирная линия изображает его положение в конце разливки.

Движение ковша с выгнутым днищем главным образом создает горизонтальные движущие силы. Скорость движения, т.е. скорость разливки, также может быть увеличена без каких либо существенных помех при измерении.

Поскольку высота слоя расплава, размещенного в ковше, составляет только часть, самое большее 1/2, длины радиуса кривизны днища ковша, посредством использования этой конструкции могут быть достигнуты малая высота разливки и максимальная точность взвешивания. Благодаря значению радиуса кривизны ковш не поднимается на одном конце, а легче перемещается , по существу, на горизонтальном уровне, при котором усилия перемещения ковша невелики, а вертикальный сдвиг точки центра масс остается максимально легким в вертикальном направлении. Таким образом, сдвиг точки центра масс ковша не является причиной ошибочной информации к эффекту мгновенного увеличения массы.

Механизм привода ковша с выгнутым днищем должен быть выполнен отличающимся от механизма привода ковша с плоским днищем. Механизм разливки составляет часть массы, которая должна быть измерена, и должен быть настолько легким, насколько это возможно. На практике это означает, что ковш должен поддерживаться снизу с тем, чтобы усилия могли передаваться датчику кратчайшим возможным путем. Поддержка снизу является лучшим решением также потому, что ковш заполняется на одной стороне или конце и на пути не должно быть препятствующих конструкций. Если приводные конструкции расположены над ковшом, их защита от воздействия тепла и всплесков создает проблемы и увеличивает вес.

На фиг. 3 изображена преимущественная модель механизма привода ковша 1. На фиг. 3A ковш находится в его исходной позиции (угол наклона 0o), и на фиг. 3B он наклонен до максимума. Ковш 1 размещен на подвижной опоре 7, образованной по крайней мере одной изогнутой балкой, в которой на станке выполнена соответствующим образом изогнутая канавка для реализации траектории движения по окружности центра кривизны днища ковша. Поддерживающие ролики 9 и 10 расположены в раме весов 8, двигающейся по упомянутой траектории. Посредством стального пружинного пояска 11, который поворачивается вокруг штифтов 12, предусмотренных в опоре 7, и прикреплен к раме 8 у обоих концов, направляющие стержни могут быть защищены, так что открытые апертуры имеют порядок только нескольких миллиметров, в то время как весы укрыты защитными крышками 13 и 14. Очень важно защитить сами весы от всплесков металла, поскольку, как показывает практика, в течение всего периода времени металлические частицы проникают вблизи весов во все возможные места. Кроме изогнутой канавки траектория, действующая вокруг центра кривизны днища ковша, может быть реализована любыми другими пригодными способами, например путем использования нескольких роликов и направляющей балки.

Описанная выше конструкция преимущественно реализована таким образом, что ролики выполнены неподвижными и направляющие балки - подвижными. Центр тяжести тогда постоянно остается между роликами, и направляющие балки служат в качестве конструкции рамы или опоры, которая способствует облегчению веса механизма. Кроме того, поверхность контактирования направляющих балок с роликами является верхней поверхностью, так что пыль не накапливается на направляющих балках. Опора или рама ковша также может быть выполнена таким образом, что защитный поясок или фланец 11 одним концом прикреплен к раме 8 и другим концом к опоре или раме 7 посредством гибкого элемента, который обеспечивает удлинение такой же величины, что и величина перемещения разливки.

Ковш и находящийся в нем расплав металла не должны подниматься, но ковш главным образом катится назад в течение этапа разливки, и поэтому перемещение ковша требует весьма слабого усилия. Этот факт позволяет проектирование нескольких различных приводов для перемещения ковша.

Способ разливки настоящего изобретения может применяться для дозирования всех жидких материалов, где жидкость должна быть также взвешена при разливке. Жидкостями, о которых главным образом идет речь, являются те жидкости, которые нельзя регулировать посредством клапанов или расходомеров. Такими жидкостями, например, являются горячие расплавы металлов.

Конструкция ковша, описанная выше, может быть выполнена таким образом, что он также может быть установлен на старую установку разливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАПОЛНЕНИЯ ИЗЛОЖНИЦЫ В РАЗЛИВОЧНЫХ МАШИНАХ ДЛЯ ЦВЕТНЫХ МЕТАЛЛОВ С КОНТРОЛЕМ ВЕСА ПОДАВАЕМОГО МЕТАЛЛА | 2003 |

|

RU2319579C2 |

| ЖЕЛОБ ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 2008 |

|

RU2373289C1 |

| Ковш для разливки расплавов | 1981 |

|

SU1007278A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МЕТАЛЛА (ВАРИАНТЫ) | 1992 |

|

RU2087249C1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ЧУШЕК В ИЗЛОЖНИЦЫ ЛИТЕЙНОГО КОНВЕЙЕРА И КОМПЛЕКС ДЛЯ ЛИТЬЯ | 2010 |

|

RU2457919C2 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 2007 |

|

RU2356685C2 |

| РАЗЛИВОЧНАЯ МАШИНА БАРАБАННОГО ТИПА И БАРАБАН ДЛЯ НЕЕ | 1997 |

|

RU2171729C2 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

Изобретение относится к разливке расплавленного материала, например расплава металла. При разливке расплава в форму количество расплава может быть взвешено. Днище ковша, содержащего расплавленный материал, выполнено выгнутым. Радиус кривизны днища ковша такой, что толщина слоя расплава, находящегося в ковше, составляет только часть длины радиуса кривизны днища. Устройство для привода ковша содержит подвижную опору, образующую траекторию для движения ковша вокруг центра кривизны днища ковша. В процессе разливки обеспечивается наиболее низкая высота расплава и плавное движение его. 3 с. и 11 з.п. ф-лы, 3 ил.

| US 3659644 A, 02.05.72 | |||

| US 3818971 A, 25.06.74 | |||

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ КАЧЕСТВА ЛУБА ИЛИ ВОЛОКНА ЛУБЯНЫХ КУЛЬТУР | 2009 |

|

RU2422821C2 |

| Гофрированная мембрана | 1974 |

|

SU624033A1 |

| US 4112998 A, 12.09.78 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ МЕТАЛЛА ПРИ ОТЛИВКЕ АНОДОВ | 0 |

|

SU337196A1 |

| Заливочно-дозирующее устройство | 1979 |

|

SU812422A1 |

Авторы

Даты

1999-06-10—Публикация

1996-05-08—Подача