Предлагаемое изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления деревянных деталей жилых и промышленных зданий.

Известен способ обработки бревен, включающий обработку сопрягаемых поверхностей бревна, в том числе вырезку продольного паза под диаметр, больший диаметра исходного бревна (патент Российской Федерации №2051025, МКИ В 27 С 9 04. Опубл. 27.12.95 г.).

Недостатком известного способа является необходимость обработки боковых поверхностей бревна на дополнительных устройствах, что предполагает дополнительные расходы на оборудование, затраты дополнительного времени и сил на транспортировку бревен и, тем самым, снижение производительности оборудования.

Известно устройство для обработки бревен (свидетельство на полезную модель №562, кл. В 27 С 9 04, приоритет 18.05.93 г.), содержащее перемещающуюся по направляющим каретку с размещенным на ней механизмом формирования профиля, выполненным в виде фрезы с вогнутой режущей поверхностью, механизмом выборки продольного паза и привод, узел поперечного перемещения механизма выборки продольного паза, узел поперечного перемещения механизма формирования профиля, стопоры, центры для зажима бревна с механизмами их продольного перемещения. Недостатком известного устройства является дискретный способ поворота бревна в процессе обработки боковых поверхностей, что вызывает появление нескольких холостых ходов каретки и снижение производительности устройства.

Решаемая задача - повышение производительности оборудования.

Технический результат - возможность механизации процесса.

Этот технический результат достигается тем, что в способе обработки бревен, включающем обработку сопрягаемых поверхностей, в том числе вырезку продольного паза под диаметр, больший диаметра исходного бревна, обработку сопрягаемых поверхностей производят после обработки поверхности бревна за счет его вращения относительно продольной оси инструментом, перемещаемым вдоль направляющих, причем ось бревна наклонена относительно направляющих до положения верхней образующей поверхности бревна параллельно направляющим.

Технический результат достигается также тем, что в устройстве для обработки бревен, содержащем перемещающуюся по направляющим каретку с размещенными на ней механизмом формирования профиля, выполненным в виде фрезы с вогнутой режущей поверхностью, механизмом выборки продольного паза, выполненным в виде фрезы с выпуклой режущей поверхностью, приводом, узлом поперечного перемещения механизма выборки продольного паза и узлом поперечного перемещения механизма формирования профиля, стопорами узлов поперечного перемещения относительно каретки, центры для зажима бревна с механизмами их продольного перемещения, введены механизмы вертикального перемещения центров для зажима бревна и привод вращения по меньшей мере одного центра для зажима бревна.

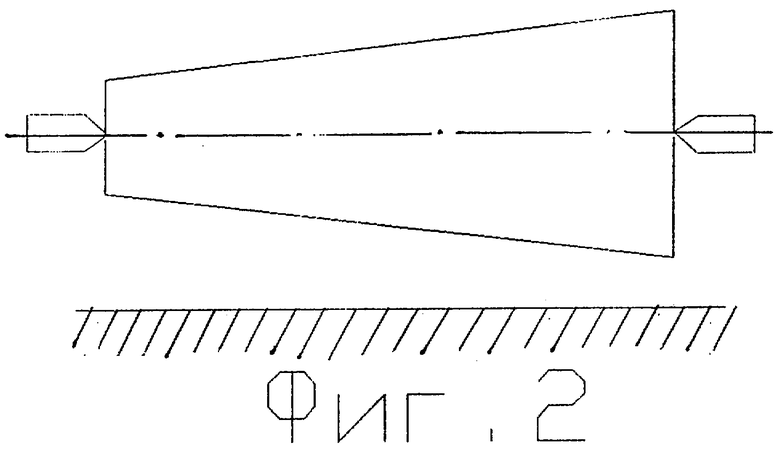

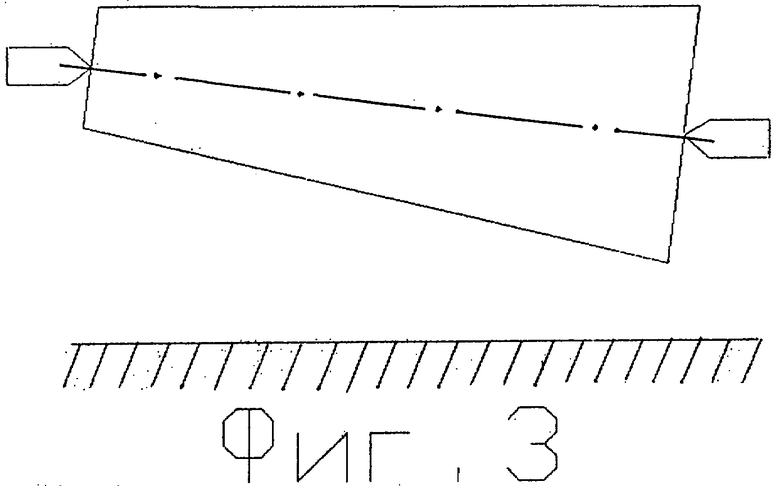

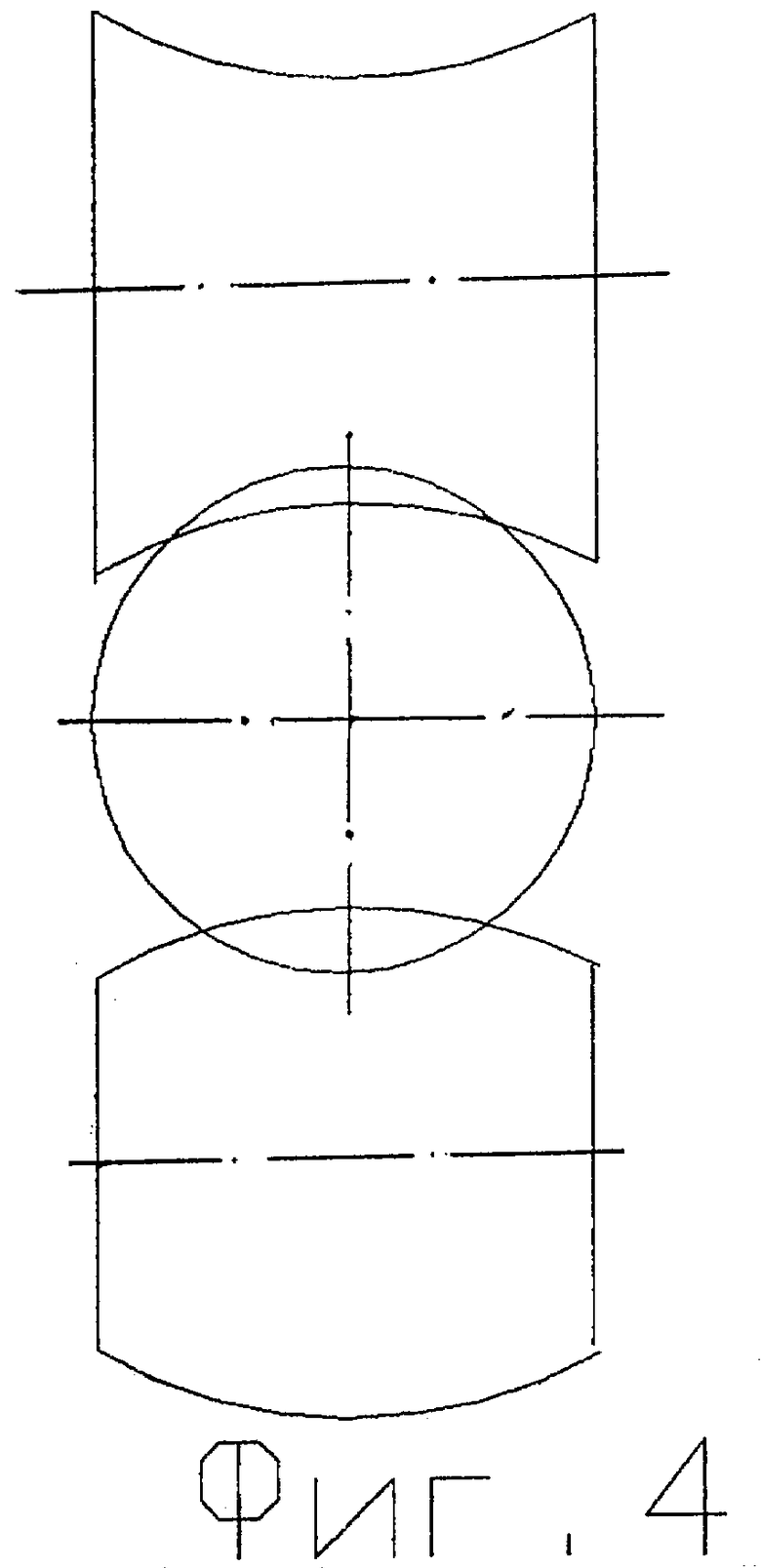

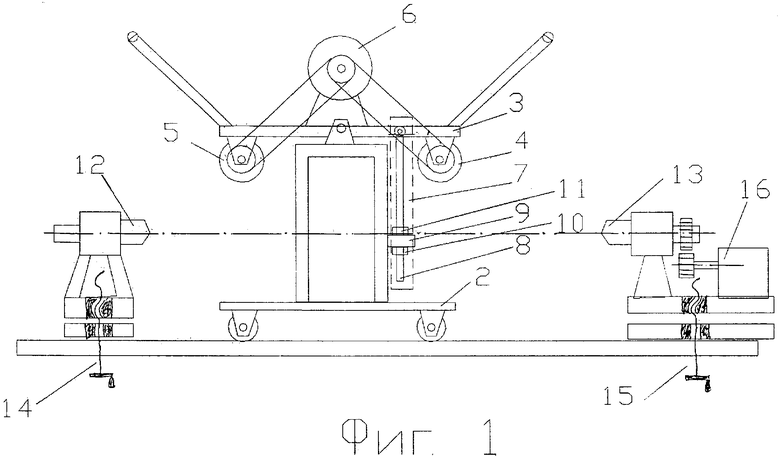

На Фиг.1 приведено устройство для реализации способа. Сущность способа поясняется Фиг.2, 3, где изображено положение бревна во время установки в центры (Фиг.2) и после смещения центров по вертикали и установке верхней образующей поверхности бревна параллельно направляющим (Фиг.3), на Фиг.4 показано формирование сопрягаемых поверхностей бревна с помощью фрез.

Устройство для обработки бревен содержит направляющие 1, перемещающуюся по ним вдоль бревна каретку 2 с размещенной на ней поворотной платформой 3, представляющей собой узел поперечного перемещения механизма формирования профиля, выполненного в виде фрезы 4 с вогнутой режущей поверхностью и механизма выборки продольного паза, выполненного в виде фрезы 5 с выпуклой режущей поверхностью, привод 6 указанных фрез, стопор 7 механизмов поперечного перемещения, выполненный, например, в виде стержня 8 с резьбой, соединенного шарнирно с платформой 3, опоры 9, через которую проходит стержень, и двух гаек 10 и 11 с контргайками. Зажим бревна осуществляется между двумя центрами 12 и 13, которые перемещаются с помощью механизмов 14 и 15 перемещения по вертикали. Центр 13 имеет возможность вращаться вместе с бревном от привода 16.

Способ осуществляют следующим образом.

Обрабатываемое бревно закрепляют в центрах 12 и 13. С помощью механизмов 14 и 15 перемещения по вертикали верхнюю образующую поверхности бревна устанавливают параллельно направляющим 1 (Фиг.3). Поворотную платформу 3 поворачивают и фиксируют стопором 7 таким образом, чтобы фреза 4 обеспечивала срезание заданного припуска. Включают привод 16, бревно начинает вращаться, включают привод 6 и оператор надвигает каретку 2 на бревно. При перемещении каретки справа налево (Фиг.1) вдоль бревна оно обрабатывается в форме соответствующего форме исходного бревна. После обработки поверхности всего бревна приводы 6 и 16 выключают и каретку 2 возвращают в исходное состояние.

За счет поворота платформы 3 с помощью стопора 7 задают припуск и тем самым ширину обработки сопрягаемой поверхности для фрезы 4 и при неподвижном бревне обрабатывают поверхность, сопрягаемую с пазом. По окончании этой операции бревно поворачивают на 180 градусов. С помощью стопора 7 устанавливают припуск и тем самым ширину паза, обрабатываемого фрезой 5. Осуществляют реверс привода 6 и при перемещении каретки 2 слева направо вдоль бревна фрезой 5 вырезают продольный паз.

В другом варианте изменяется последовательность использования фрез 4 и 5. Обработку поверхности бревна ведут фрезой 5, затем ей же вырезают паз, а потом фрезой 4 обрабатывают сопрягаемую с пазом поверхность бревна. В этих двух вариантах имеется один холостой ход каретки.

В другом варианте после обработки поверхности бревна фрезой 4 ведут обработку паза фрезой 5, а затем сопрягаемой поверхности фрезой 4.

В этом варианте отсутствует холостой ход каретки.

Таким образом с помощью одного устройства обрабатывают боковые и сопрягаемые поверхности бревна при отсутствии холостых ходов и сокращении вспомогательного времени, за счет чего существенно повышается производительность способа и устройства.

Пример осуществления способа.

Обработке подвергается бревно длиной 10 метров. При такой длине разность диаметров комлевого и вершинного горцев составит около 10 сантиметров. Предварительно размечают центры окружностей обоих торцов бревна и в них закрепляют бревно между центрами 12 и 13 (Фиг.2). Механизмом 15 перемещают центр 13 вниз на величину около 5 см таким образом, чтобы верхняя образующая бревна оказалась параллельна направляющим 1. Поворачивают платформу 3 по часовой стрелке и с помощью стопора 7 задают величину припуска, снимаемого с поверхности бревна. Включают привод 16, бревно начинает вращаться таким образом, что образующая исходного бревна в верхнем положении всегда оказывается параллельной направляющим 1. Включают привод 6, фреза 4 начинает вращаться. Перемещают каретку 2 вдоль бревна справа налево. В результате обработки бревно приобретает форму, соответствующую форме исходного бревна. По окончании операции выключают приводы 6 и 16 и возвращают каретку 2 в исходное положение. Поворачивают платформу 3 и с помощью стопора 7 устанавливают припуск, и тем самым ширину сопрягаемой поверхности бревна, обрабатываемой фрезой 4 (Фиг.4). Включают привод 6 и при неподвижном бревне обрабатывают поверхность, сопрягаемую с продольным пазом, перемещая каретку 2 вдоль бревна. После окончания этой операции выключают привод 6, поворачивают бревно на 180 градусов, поворачивают платформу 3 против часовой стрелки и с помощью стопора 7 устанавливают величину снимаемого припуска и тем самым ширину продольного паза. Включают реверс привода 6 и фрезой 5 вырезают паз, перемещая каретку 2 вдоль бревна. Таким образом при обработке бревна с использованием смещения центра 13 и привода 16 вращения бревна образуется форма, близкая по форме к исходному бревну при минимальном съеме припуска и отсутствии необходимости ручного поворота бревна и холостых ходов каретки, которые характеризуют известный способ и устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОЦИЛИНДРОВКИ БРЕВЕН | 2007 |

|

RU2339502C1 |

| СПОСОБ ОБРАБОТКИ БРЕВЕН | 1992 |

|

RU2051025C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПАЗОВ В ДЕРЕВЯННЫХ ДЕТАЛЯХ СРУБА | 1993 |

|

RU2071413C1 |

| ОЦИЛИНДРОВОЧНЫЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1991 |

|

RU2040389C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 2006 |

|

RU2307025C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ БРЕВЕН | 1992 |

|

RU2098266C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2007 |

|

RU2351461C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ ДЛЯ ДОМОСТРОЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2005593C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БРЕВЕН | 2012 |

|

RU2497661C1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к оборудованию для изготовления деревянных деталей жилых зданий. Способ включает обработку сопрягаемых поверхностей, в том числе вырезку продольного паза под диаметр, больший диаметра исходного бревна. Обработку сопрягаемых поверхностей производят после обработки поверхности бревна за счет его вращения относительно продольной оси инструментом, перемещаемым вдоль направляющих, причем ось бревна наклонена относительно направляющих до положения верхней образующей поверхности бревна параллельно направляющим. Устройство содержит перемещающуюся по направляющим каретку с размещенными на ней механизмом формирования профиля, выполненным в виде фрезы с вогнутой режущей поверхностью, механизм выборки продольного паза, выполненный в виде фрезы с выпуклой режущей поверхностью, привод, узел поперечного перемещения механизма выборки продольного паза и узел поперечного перемещения механизма формирования профиля, стопоры узлов поперечного перемещения относительно каретки, центры для зажима бревна с механизмами их продольного перемещения, механизмы вертикального перемещения центров для зажима бревна и привод вращения, по меньшей мере, одного центра для зажима бревна. Изобретение повышает скорость и качество обработки бревен. 2 н.п. ф-лы, 4 ил.

| Регенеративный приемник | 1923 |

|

SU562A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ДЕТАЛЕЙ СРУБА | 1993 |

|

RU2015881C1 |

| СПОСОБ ОБРАБОТКИ БРЕВЕН | 1992 |

|

RU2051025C1 |

| ОКОРОЧНО-НАКАЛЫВАЮЩИЙ АГРЕГАТ | 0 |

|

SU236753A1 |

| Установка для изготовления деревянных деталей сруба | 1982 |

|

SU1052382A1 |

Авторы

Даты

2006-08-20—Публикация

2003-12-17—Подача