Изобретение относится к области сосудостроения и может быть использовано при изготовлении котлов цистерн, емкостей для хранения газов или жидкостей, в химическом и нефтехимическом машиностроении при изготовлении сосудов с выпуклыми днищами.

Известен способ изготовления сферических днищ штамповкой из плоской заготовки с помощью матрицы в виде кольца и пуансона со сферической головкой [1]. Существующая технология штамповки более тонких днищ сферической формы требует изготовления дорогостоящих пуансонов и вследствие большой вытяжки является трудоемкой и неустойчивой - сопровождается возникновением гофр на цилиндрической отбортовке.

В современных нормах расчета сосудов давления [2] расчет допускаемого давления [р] для эллиптических днищ производится по формуле

а толщина днища определяется по формуле

где Н - высота днища (или малая полуось эллипса в сечении, проходящем через ось вращения), r - внутренний радиус днища в месте соединения его с цилиндром, ϕ - коэффициент прочности сварного шва, [σ] - допускаемое напряжение для материала днища.

Формула (1) является приближенным выражением предельного давления для сферы с внутренним радиусом R

в которую вместо предела прочности σв подставлено допускаемое напряжение [σ].

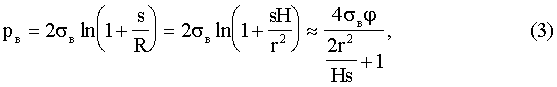

Формула (3) используется для оценки предельной прочности эллиптических днищ в предположении, что форма эллиптических днищ в процессе нагружения до разрушения не изменяется и разрушение происходит в самом слабом месте - в вершине эллипсоида с радиусом кривизны в этомместе, определяемом по формуле  . Формула (3) справедлива для эллиптических днищ, изготовленных из хрупких материалов. Если днище изготовлено из пластичного материала (например, из стали), то в процессе нагружения до разрушения форма днища изменяется, причем радиус кривизны в вершине днища уменьшается, и таким образом прочность днища возрастает.

. Формула (3) справедлива для эллиптических днищ, изготовленных из хрупких материалов. Если днище изготовлено из пластичного материала (например, из стали), то в процессе нагружения до разрушения форма днища изменяется, причем радиус кривизны в вершине днища уменьшается, и таким образом прочность днища возрастает.

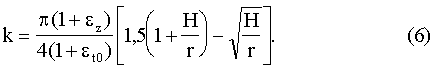

Как показывают экспериментальные исследования [3], для стальных днищ формулы (1), (2), (3) непригодны даже для грубой инженерной оценки предельной прочности эллиптических днищ. В процессе пластического деформирования выпуклое днище получает меридиональную εz и кольцевую εt0 остаточные деформации и приобретает форму сферического сегмента, давление разрушения которого определяется формулой

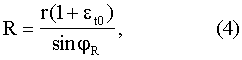

где радиус внутренней поверхности сферического сегмента R равен

r - внутренний радиус цилиндра, с которым соединяется днище,

εt0 - кольцевая деформация днища в месте соединения его с цилиндром,

ϕR - угол сферического сегмента, определяемый из уравнения

Тогда формула для давления разрушения сферического сегмента приобретает вид:

Экспериментальные исследования до разрушения стальных выпуклых днищ и расчеты по формуле (7) показывают, что фактическое давление разрушения выпуклых днищ на 70...80% выше, чем рассчитанные по формуле (3). Таким образом, днища можно изготавливать в 1,7...1,8 раза тоньше, чем по существующим нормам [2], используя технологическую оснастку для штамповки стандартных эллиптических днищ с отношением Н/r=0,5.

По предлагаемому способу изготовление сфероидальных днищ производится из стандартных эллиптических днищ с отношением высоты к радиусу Н/r=0,5 гидравлическим методом, при котором эллиптическое днище выполняется из листа толщиной 0,5...0,6 от расчетной для исходного эллиптического днища по формуле (2) норм [2] и спрессовывается при температуре 60...80°С технологическим давлением 1,3...1,5 от расчетного.

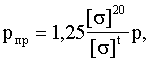

Для осуществления предлагаемого способа стандартное эллиптическое днище с отношением Н/r=0,5 и толщиной 0,5...0,6 от расчетной по формуле (2) приваривается к цилиндру. После изготовления корпуса сосуда он должен нагружаться пробным давлением рпр, равным [3]

где [σ]20 и [σ]t - допускаемые напряжения при 20°С и при рабочей температуре сосуда соответственно.

Предлагается первичное технологическое давление опрессовки принять равным

рпр=(1,3...1,5)р

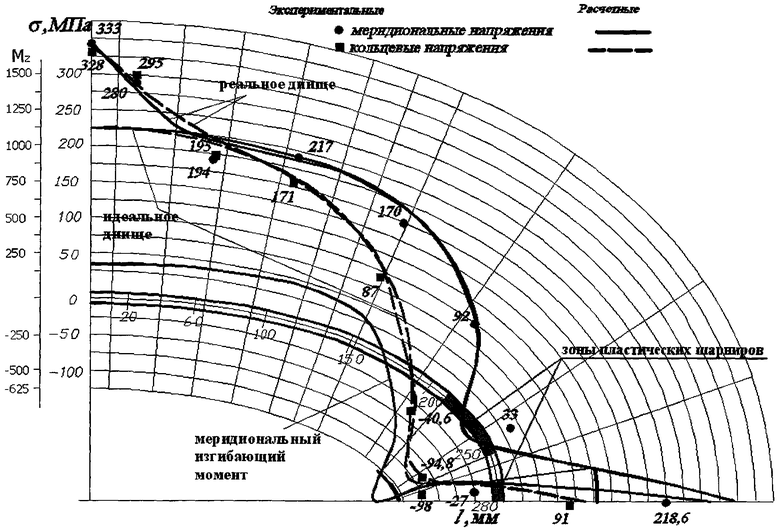

с тем, чтобы при дальнейшей эксплуатации сосуда это давление не повторялось. Как показывают расчеты напряженного состояния днища и экспериментальные исследования (см. чертеж), при этом давлении в нескольких местах возникают изгибающие меридиональные моменты, переводящие всю толщину стенки днища за предел текучести (так называемые пластические шарниры), которые приводят к изменению формы днища. На чертеже приведена эпюра изгибающих моментов в эллиптическом днище и места возникновения пластических шарниров. Днище превращается в сферический сегмент с новым радиусом кривизны, при котором напряжения от расчетного давления уже не превышают допускаемой величины. После изменения формы днища в нем могут быть изготовлены необходимые технологические отверстия и вводы.

На приведенной эпюре видно, что в месте соединения эллиптического днища с более толстым цилиндром возникает изгибающий момент обратного знака. Чтобы уменьшить нежелательные изгибные напряжения в этом месте предлагается выполнять цилиндрическую отбортовку переменной толщины с отношением разницы толщин к длине отбортовки не более 0,25.

Чтобы деформирование днища не привело к его хрупкому разрушению, опрессовка должна производиться при повышенной температуре (60...80°С), которая обеспечивает пластическое деформирование стали.

Литература

1. Охрименко Я.М. Технология кузнечно-штамповочного производства. М., 1976.

2. ГОСТ 14-249 «Сосуды и аппараты. Нормы и методы расчета на прочность». Изд-во стандартов, 1989.

3. Мордина Г.М., Пимштейн П.Г. Прочность эллиптического днища при нагружении внутренним давлением // XXIII Российская школа по проблемам науки и технологий. Краткие сообщения - Екатеринбург, 2003. - С.123-125.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВОГО СПЛАВА | 2024 |

|

RU2839583C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| СТАЛЬНОЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2334910C1 |

| Пуансон первого перехода для двухпереходной вытяжки тонких оболочек вращения с криволинейной поверхностью | 2019 |

|

RU2697307C1 |

| Металлокомпозитный баллон высокого давления с горловинами большого диаметра | 2020 |

|

RU2754572C1 |

| МЕМБРАННОЕ ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1992 |

|

RU2057980C1 |

| Способ изготовления многослойных сосудов | 1984 |

|

SU1189556A1 |

| СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ | 2011 |

|

RU2490085C1 |

| МЕТАЛЛОКОМПОЗИТНЫЙ БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2757315C1 |

| РОТОР ИЛИ СТАТОР ТУРБОМОЛЕКУЛЯРНОГО НАСОСА | 2007 |

|

RU2455529C2 |

Изобретение относится к области изготовления сфероидальных днищ в сосудах давления. Техническим результатом изобретения является упрощение и удешевление технологии изготовления. Способ изготовления тонкостенных сфероидальных днищ, в котором оно выполняется из листа толщиной 0,5...0,6 от расчетной для исходного эллиптического днища и предусматривает деформирование их повышенным технологическим давлением опрессовки, составляющим 1,3...1,5 от расчетного. 1. з.п. ф-лы, 1 ил.

| ОХРИМЕНКО Я.М | |||

| Технология кузнечно-штамповочного производства | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1992 |

|

RU2053039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2001 |

|

RU2218250C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДНИЩ | 1996 |

|

RU2098209C1 |

| RU 93030263 A, 10.10.1995 | |||

| DE 3603415 A, 23.10.1986. | |||

Авторы

Даты

2006-08-20—Публикация

2005-01-24—Подача