Изобретение относится к области производства облегченных стальных баллонов высокого давления, предназначенных для работы под давлением газообразных сред, и может быть реализовано путем изготовления методами горячей и холодной пластической деформации, механической обработки для создания формы и размеров баллона, при этом на поверхности цилиндрической поверхности баллона (в зоне перехода к днищам) формируются упрочняющие пояски, и термической обработки для обеспечения требуемого комплекса механических свойств корпуса стального баллона.

По предлагаемому способу могут быть получены облегченные стальные автомобильные баллоны высокого давления для сжатого природного газа метана различной емкости.

Известны стальные баллоны высокого давления, изготавливаемые без применения сварки, имеющие цилиндрический корпус равной толщины, сопрягаемый с днищами сферической или эллиптической формы (ГОСТ 949-73, ГОСТ 12247-80). При этом баллоны изготавливаются различными способами:

1. из заготовок сортового проката методом горячей объемной штамповки с последующей механической обработкой, вытяжкой цилиндрической части, горячей закаткой днища и формированием горловины баллона;

2. из листа методом формования баллона из листовой заготовки с последующей вытяжкой цилиндрической части, горячей закаткой доньев и формированием горловины баллона;

3. из трубы методом горячей закатки концов трубных заготовок в днища баллонов и формирования горловины баллона.

Недостатком указанных баллонов является то, что их конструкция и способы изготовления не обеспечивают получения оптимального сочетания веса, вместимости баллона и затрат на их изготовление.

Наиболее дешевым и распространенным способом изготовления баллонов является их изготовление из трубных заготовок. Однако из-за значительных предельных отклонений труб по наружному диаметру (до ±1,25%) и толщине стенки (до ±12,5%), ГОСТ 8732-78, изготавливаемые из них баллоны имеют высокий вес на единицу вместимости. Например, для баллонов из легированной стали на рабочее давление 200 МПа, изготовленных из трубы 219×6 мм (ГОСТ 949-73, табл. 1) отношение веса баллона к его вместимости составляет от 1,25 до 1,4. Значительное превышение веса по сравнению с расчетным баллоны имеют из-за превышения толщины цилиндрической части баллона на 15-20% вследствие вышеуказанных предельных отклонений, а так же доньев, толщина которых при закатке может превышает расчетные значения более чем в два раза.

Известен баллон высокого давления, содержащий днища, среднюю цилиндрическую часть, причем днища его выполнены утолщенными, а цилиндрическая часть меньшей толщины (RU 2007658 С1, 15.02.1994).

Недостатком этого баллона является увеличенный вес за счет выполнения его днищ утолщенными по всей их длине, что является нерациональным, так как зона краевого эффекта, т.е. наиболее напряженная часть конструкции баллона расположена именно в зоне перехода цилиндрической части баллона к днищу.

Одним из важных требований к баллонам высокого давления, используемым для компримированного природного газа (КПГ), размещаемых на транспортных средствах, является их массогабаритные характеристики, а именно такое соотношение массы и вместимости баллона, при котором обеспечивается максимально возможная вместимость при минимально возможном весе баллона. При этом должны быть обеспечены требования надежности и безопасной эксплуатации, заключающиеся в обеспечении длительного использования баллонов в условиях циклических нагрузок и обеспечении установленных требований по безосколочному характеру разрушения баллона и появлении течи перед его разрушением.

Технический результат, достигаемый в заявленном изобретении, заключается в изготовлении баллона высокого давления минимально возможного веса при заданном объеме баллона, с обеспечением требований надежной и безопасной эксплуатации при длительном использовании в условиях циклических нагрузок и требований по безосколочному характеру разрушения баллонов.

С целью повышения потребительских качеств баллонов, используемых в качестве топливных емкостей на транспорте, предлагается конструкция и технология изготовления баллона, соответствующая нижеприведенному описанию.

Технический результат, заключающийся в обеспечении оптимальных параметров конструкции и технологии изготовления, достигается в стальном баллоне высокого давления, имеющем сферическое днище с горловиной и эллиптическое глухое днище, среднюю цилиндрическую часть, согласно изобретению баллон выполнен в виде цельного кокона, а цилиндрическая часть с обеих сторон в зонах перехода к днищам имеет утолщения в виде упрочняющих поясков, которые расположены относительно соответствующих им плоскостей сопряжения цилиндрической части баллона и днищ таким образом, что длина от плоскости сопряжения до края утолщения со стороны цилиндрической части (А) отвечает соотношению:

A=(0,1÷0,9)Lп,

где Lп - длина утолщения.

Толщина цилиндрической части баллона (Sц) определяется из соотношения:

Sц=(0,5÷1)Sп,

где Sп - толщина стенки баллона в зоне перехода к днищам, при этом толщину цилиндрической части стенки баллона Sц рассчитывают на прочность из условия коэффициента запаса прочности, равного не менее 2,25, а толщину стенки баллона в зоне перехода к днищам Sп рассчитывают на прочность из условия коэффициента запаса прочности, равного не менее 2,6.

Толщина стенки сферического днища баллона Sд.сф. равна:

Sд.сф.=(0,6÷1,5)Sп.

Толщина стенки эллиптического днища баллона Sд.эл. равна:

Sд.эл.=(1.5÷2)Sп.

Кроме того, указанный технический результат достигается также в способе изготовления баллонов высокого давления, согласно изобретению трубную заготовку подвергают калибровке методом пластической деформации и профилированию методом холодной ротационной вытяжки, обеспечивающему утонение концевых участков трубной заготовки, предназначенных под обжим (закатку) для формирования днищ, при этом длина концевого участка заготовки Lк, предназначенного под закатку днищ, выполняется равной:

Lк=(0,8...1,2)D,

где D - внутренний диаметр баллона;

толщина конца трубной заготовки Sк, предназначенного для закатки днищ, выполняется равной:

Sк=(0,2...1,0)Sц;

а также утонение цилиндрической части баллона с одновременным формированием на концевых участках цилиндра, в зонах перехода к днищам, утолщений в виде поясков, после чего баллон подвергают термической обработке для придания требуемых механических свойств стали во всех сечениях, при этом обеспечивают выполнение расчетного критерия:

α=(2-σ02/σB)≥1,16,

где α - коэффициент увеличения прочности;

σ02 - предел текучести, МПа;

σB - предел прочности, МПа.

Наиболее опасной зоной, снижающей срок службы баллонов, является зона краевого эффекта, а именно, в зоне перехода цилиндрической части баллона в сферическую возникает скачок напряжений. Наличие упрочняющих поясков определенного размера в зоне сопряжения цилиндрической части с днищами баллона позволяет исключить краевой эффект, тем самым увеличив срок эксплуатации баллона не утяжеляя их.

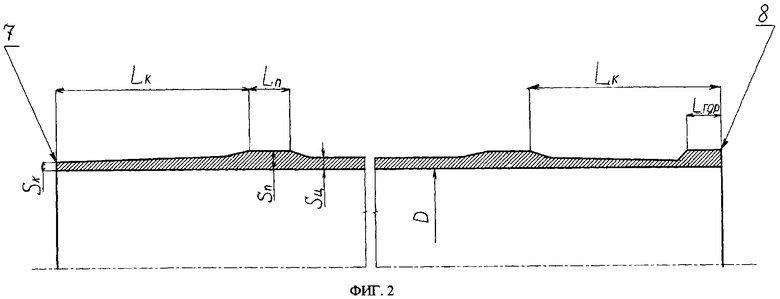

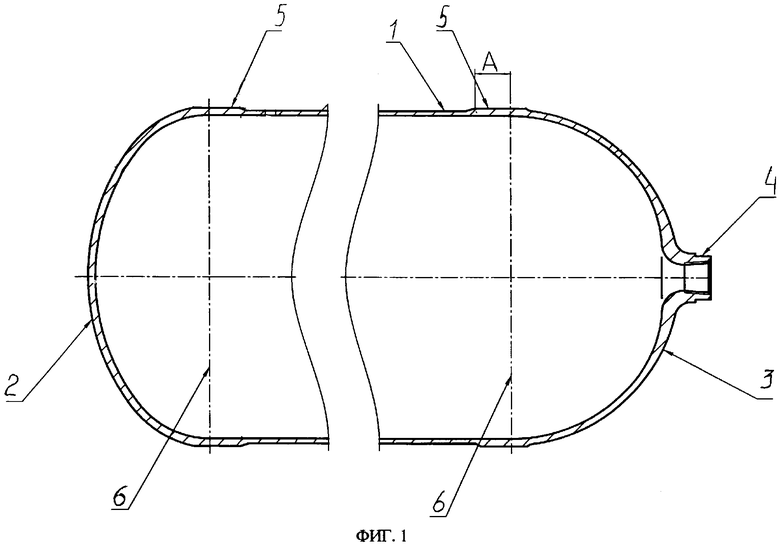

Изобретение иллюстрируется чертежами, где на фиг.1 показан общий вид баллона в разрезе, фиг.2 - трубная заготовка после операций калибровки и профилирования перед закаткой днищ.

Стальной баллон состоит из цилиндрической части 1, эллиптического днища 2, сферического днища 3 с горловиной 4, утолщений 5 в виде упрочняющих поясков. Длина упрочняющих поясков (Lп) выполняется в пределах от 10 до 150 мм, при этом поясок - утолщенная часть располагается с обеих сторон плоскостей сопряжения 6 цилиндрической части баллона и днищ, так что размер (А) отвечает соотношению:

A=(0,1÷0,9)Lп,

где А - длина утолщения (пояска) от плоскости сопряжения до края утолщения со стороны цилиндрической части баллона (фиг.1).

Толщина сферического днища Sд.сф. при горячей закатке выполняется равной:

Sд.сф.=(0,6÷1,5)Sп,

где Sп - толщина стенки баллона в зоне перехода цилиндрической части к днищам, а толщина эллиптического днища - равной:

Sд.эл.=(1,5÷2)Sп.

Выбранная марка стали и термическая обработка баллонов должны обеспечивать соотношение между пределом текучести и пределом прочности материала баллона таким, чтобы был соблюден расчетный критерий (α):

α=(2-σ02/σB)≥1,16,

где α - коэффициент увеличения прочности,

σ02 - предел текучести, МПа,

σB - предел прочности, МПа.

На фиг.2 под поз.7 указан профиль для глухого днища, поз.8 - профиль для днища с горловиной.

Относительное удлинение (ГОСТ 10006, ГОСТ 9012), определяемое при испытании на растяжение образцов, вырезанных из корпуса баллона, должно быть не менее 14%.

Баллоны с вышеназванными характеристиками могут быть изготовлены по технологическому процессу, включающему следующие основные технологические операции:

1. резка трубы на заготовки с весовым дозированием;

2. калибровка трубных заготовок, имеющих допуска по толщине стенки до 12,5% и по диаметру до 1,25%, методом пластической деформации до размеров с меньшими предельными отклонениями - по толщине стенки не более 5% и по диаметру не более 0,3%;

3. формирование методом холодной ротационной вытяжки профиля на трубной заготовке (фиг.2), обеспечивающего утонения концевых участков трубы, предназначенных под обжим при закатке, обеспечивающей требуемую толщину днищ, а именно: длина концевого участка заготовки, предназначенного под закатку днищ Lк=(0,8...1,2)D, где D - внутренний диаметр баллона, толщина конца трубы Sк=(0,2...1,0)Sц; а так же необходимое утонение цилиндрической части баллона до размера Sц с одновременным формированием утолщений в зоне сопряжения цилиндрической части и днищ;

4. горячая формовка (закатка) днищ с обеспечением требуемой расчетом на прочность толщины и формы, а так же механическая обработки горловины баллона;

5. выполнение термической обработки баллонов из легированной стали 35ХМА по следующему режиму:

закалка от температуры 810-880°С в воду с последующим отпуском при температуре 500-700°С в течение 2-6 часов.

Применение предлагаемой конструкции баллона и способа его изготовления позволит снизить вес баллона заданной вместимости и при прочих равных условиях на величину до 30%.

Сущность изобретения состоит в следующем.

Стальной баллон имеет форму цельного кокона и имеет кольцевые утолщения (пояски) в зоне перехода цилиндрической части в днища.

Толщина цилиндрической части корпуса баллона (Sц) рассчитывается на прочность при условии соблюдения коэффициента запаса прочности не менее 2,25, а толщина стенки баллона в зоне перехода к днищам (Sп) рассчитывается на прочность при условии соблюдения коэффициента запаса прочности не менее 2,6.

Фактическая толщина цилиндрической стенки баллона (Sц) формируется на трубной заготовке, равной:

Sц=(0,5÷1)Sп,

где Sп - толщина стенки баллона в зоне перехода к днищам (т.е. толщина пояска).

При изготовлении баллона труба по ГОСТ 8732-78 разрезается на заготовки требуемого веса, затем трубная заготовка методом пластической деформации подвергается калибровке для обеспечения предельных отклонений по толщине стенки не более 5% и по диаметру не более 0,3% и профилированию, обеспечивающему утонения концевых участков трубы, предназначенных под обжим при закатке, а так же утонение цилиндрической части баллона с одновременным формированием упрочняющих поясков, после чего выполняется горячая формовка (закатка) днищ с обеспечением требуемой расчетом толщины и формы, а так же механическая обработки горловины баллона; затем выполняется термическая обработка баллонов и нанесение защитного покрытия.

По предложенному способу были изготовлены баллоны из трубы 356×9 мм ГОСТ 8732-78, марки стали 35ХМА ГОСТ 4543. В табл.1 представлены характеристики трубных заготовок перед закаткой днищ баллонов на рабочее давление 20 МПа.

Характеристики трубных заготовок перед закаткой днищ стальных баллонов на рабочее давление 20 МПа.

Lц - длина цилиндрической части баллона, Lк - длина концевых участков, предназначенных под закатку днищ, Lп - длина утолщений в виде поясков, Lгор - длина участка заготовки, предназначенного для формирования горловины, Sк - толщина конца трубной заготовки, предназначенного для формирования днищ.

Механические свойства стали 35ХМА после термической обработки указаны в табл.2.

Технические характеристики изготовленных стальных баллонов.

Пример 1. Баллон БТ-70-20-356/970.

Рабочее давление - 20 МПа.

Вместимость баллона - 70 литров.

Вес баллона - 78 кг.

Внутренний диаметр - 336 мм.

Длина - 970 мм.

Длина цилиндрической части Lц=580 мм.

Длина утолщенной части цилиндра Lп=50 мм.

Толщина цилиндрической части - 8,3(+0,6) мм.

Толщина утолщенной части цилиндра - 9,0(+0,6) мм.

Пример 2. Баллон БТ-80-20-356/1080.

Рабочее давление - 20 МПа.

Вместимость баллона - 80 литров.

Вес баллона - 87 кг.

Внутренний диаметр - 336 мм.

Длина - 1080 мм.

Длина цилиндрической части Lп=750 мм.

Длина утолщенной части цилиндра Lп=50 мм.

Толщина цилиндрической части - 8,3(+0,6) мм.

Толщина утолщенной части цилиндра - 9,0(+0,6) мм.

Пример 3. Баллон БТ-100-20-356/1300.

Рабочее давление - 20 МПа.

Вместимость баллона - 70 литров.

Вес баллона - 108 кг.

Внутренний диаметр - 336 мм.

Длина - 1300 мм.

Длина цилиндрической части Lц=900 мм.

Длина утолщенной части цилиндра Lп=50 мм.

Толщина цилиндрической части - 8,3(+0,6) мм.

Толщина утолщенной части цилиндра - 9,0(+0,6) мм.

Изготовление баллонов по предложенному способу осуществлено с использованием технологических операций, показанных в табл.3.

весовым дозированием;

Изготовленные по предложенному способу баллоны прошли квалификационные испытания на соответствие требованиям Правил Гостехнадзора РФ ПБ 03-576-03.

Результаты приемосдаточных испытаний облегченных стальных баллонов БТ-70-20-356/970, БТ-80-20-356/1080, БТ-100-20-356/1300, изготовленных по предлагаемому способу, представлены в таблице 4.

>950 МПа

Предел текучести

>785 МПа

Относительное удлинение

>14%

Относительное сужение

>58%

150/2/5>50 Дж/см2

зернистый сорбит

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бесшовного стального баллона высокого давления с двумя наружными горловинами | 2024 |

|

RU2839086C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И МЕТАЛЛОПЛАСТИКОВЫЙ БАЛЛОН | 2006 |

|

RU2310120C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2005 |

|

RU2288063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСУДОВ | 2007 |

|

RU2354483C1 |

| Способ изготовления стальных корпусов для углекислотных огнетушителей | 2019 |

|

RU2705278C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2014 |

|

RU2558315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ДО 250 кгс/см | 2016 |

|

RU2648343C1 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ И СЕМЕЙСТВО БАЛЛОНОВ, РАБОТАЮЩИХ ПОД ДАВЛЕНИЕМ ОТ 100 ДО 200 кгс/см | 2011 |

|

RU2480666C2 |

Стальной баллон высокого давления имеет сферическое с горловиной и эллиптическое глухое днища и среднюю цилиндрическую часть. Баллон выполнен в виде цельного кокона, а цилиндрическая часть с обеих сторон в зонах перехода к днищам имеет утолщения в виде поясков, которые расположены относительно соответствующих им плоскостей сопряжения цилиндрической части баллона и днищ таким образом, что длина от плоскости сопряжения до края утолщения со стороны цилиндрической части отвечает соотношению: A=(0,1÷0,9)Lп, где Lп - длина утолщения. Способ изготовления баллонов высокого давления состоит в том, что трубную заготовку подвергают калибровке методом пластической деформации и профилированию методом холодной ротационной вытяжки, обеспечивающему утонение концевых и цилиндрического участков трубной заготовки, предназначенных под обжим для формирования днищ. Длину концевого участка заготовки, предназначенного под закатку днищ, выполняют равной Lк=(0,8...1,2)D, где D - внутренний диаметр баллона. Толщину конца трубной заготовки выполняют равной Sк=(0,2...1,0)Sц. Баллон подвергают термической обработке, при этом обеспечивают выполнение расчетного критерия: α=(2-σ02/σВ)≥1,16, где α - коэффициент увеличения прочности; σ02 - предел текучести, МПа; σВ - предел прочности, МПа. Использование изобретения позволит снизить вес баллона. 2 н. и 3 з.п. ф-лы, 2 ил., 4 табл.

А=(0,1÷0,9)Lп,

где Lп - длина утолщения.

Sц=(0,5÷1)Sп,

где Sп - толщина стенки баллона в зоне перехода к днищам, при этом толщину цилиндрической части стенки баллона Sц рассчитывают на прочность из условия коэффициента запаса прочности, равного не менее 2,25, а толщину стенки баллона в зоне перехода к днищам Sп рассчитывают на прочность из условия коэффициента запаса прочности, равного не менее 2,6.

Sд.сф.=(0,6÷1,5)Sп.

Sд.эл.=(1,5÷2)Sп.

Lк=(0,8...1,2)D,

где D - внутренний диаметр баллона;

толщину конца трубной заготовки выполняют равной

Sк=(0,2...1,0)Sц,

а также утонение цилиндрической части баллона с одновременным формированием на концевых участках цилиндра, в зонах перехода к днищам, утолщений в виде поясков, после чего баллон подвергают термической обработке для придания требуемых механических свойств во всех его сечениях, при этом обеспечивают выполнение расчетного критерия

α=(2-σ02/σВ)≥1,16,

где α - коэффициент увеличения прочности;

σ02 - предел текучести, МПа;

σВ - предел прочности, МПа.

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2007658C1 |

| БАЛЛОН СВАРНОЙ ВЫСОКОГО ДАВЛЕНИЯ "ПРЭТТИ" | 1998 |

|

RU2145398C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 1996 |

|

RU2168083C2 |

| Распределитель с плоским золотником | 1973 |

|

SU440495A1 |

| DE 3206489 A1, 01.09.1983. | |||

Авторы

Даты

2008-09-27—Публикация

2007-03-19—Подача