Предложенное техническое решение относится к способам для изготовления эллиптических, параболических, торосферических, сферических конструкций из листового алюминиевого сплава для их применения в различных сферах промышленности, в первую очередь, для днищ железнодорожных цистерн.

Для транспортировки коррозионно-активных веществ, таких, например, как азотная кислота, требуются цистерны или емкости, изготовленные из коррозионностойких материалов, таких как алюминий или нержавеющая сталь. Широко используется для изготовления емкостей материал, представляющий собой листы из сплава АД0.

Из уровня техники известны изделия, в частности, вагоны-цистерны и части (днища) вагонов цистерн, изготовленные из технического алюминия или его сплавов, а также способы получения изделий сложной формы из алюминиевых сплавов.

Известно техническое решение по патенту Российской Федерации на полезную модель №173545 «Вагон-цистерна для перевозки сильно коррозионно-активных грузов» (МПК B61D5/00; B61D17/04; B65D88/06; РЕЙЛ 1520 АйПи ЛТД, Кипр, заявка №2016150958 от 2016.12.23, опубл. 2017.08.30). Заявляемая полезная модель относится к грузовым вагонам железнодорожного транспорта, в частности к конструкции вагонов-цистерн для перевозки сильно коррозионно-активных грузов, в частности крепкой азотной кислоты. Вагон-цистерна содержит котел, изготовленный из алюминиевого сплава с содержанием алюминия не менее 99,5%. Для изготовления днищ котла выбирают алюминиевые листы толщиной, находящейся в интервале 12…36 мм, например, 28 мм. Путем пластической деформации формируют эллиптическую форму днищ, затем днища приваривают стыковым сварочным швом к обечайке, формируя котел.

Технической проблемой, присущей приведенному решению, является низкая перевозочная способность вагона-цистерны, характеризующаяся низкой грузовместимостью, по причине значительной толщины алюминиевого листа, из которого изготавливают обечайку и днища, масса такого днища будет составлять ориентировочно 713 кг, что приведет к увеличению массы котла.

Также, известно техническое решение по патенту Российской Федерации на полезную модель №191685 «ВАГОН-ЦИСТЕРНА С КОТЛОМ ИЗ АЛЮМИНИЕВОГО СПЛАВА» (МПК B61D 5/00 B65D88/06; АО "НВЦ "Вагоны", РФ, заявка №2018135579 от 2018.10.09, опубл. 2019.08.15). Полезная модель относится к железнодорожному подвижному составу, в частности к конструкции вагонов-цистерн для перевозки коррозионно-активных грузов. Котел выполнен из алюминиевого сплава с содержанием алюминия от 90 до 99,4%, например из алюминиевого сплава АМг5/АМг6/1565ч. Патентообладатель утверждает, что при изготовлении котла вагона-цистерны из алюминиевого сплава с содержанием алюминия от 90 до 99,4% предпочтительными являются сплавы АМг5/АМг6/1565ч, которые позволяют снизить массу тары при сохранении прочностных характеристик вагона-цистерны в целом, так как не уступают по прочностным свойствам другим материалам, а также позволяют продлить максимальный срок эксплуатации вагона-цистерны до 40 лет.

Устройство также не лишено недостатков. В частности, одновременно с увеличением прочности в зависимости от увеличения состава магния, в сплавах системы Al-Mg происходит ухудшение антикоррозионных свойств. В частности, АМг5 и АМг6 плохо противостоят межкристаллитной коррозии, под воздействием напряжения. Сварные швы на поверхности этих материалов также подвержены коррозии, поэтому для обеспечения их защиты, поверхность свариваемого металла, требуется обработать термически прежде, чем проводить её сварку. Кроме того, сплав АМг5 подвержен к питтингообразованию (точечной коррозии) при взаимодействии с азотной кислотой.

Поскольку заявлен способ изготовления формованных изделий из алюминиевого сплава, а приведенные выше патенты касаются, с основном, конструкций готовых изделий, лишь косвенно затрагивая процесс их изготовления, наиболее близким аналогом, с точки зрения назначения способа следует выбрать способ по патенту Российской Федерации на изобретение №2581543 «Улучшенные алюминиевые сплавы 2ххх и способы их получения» (МПК B22D 21/04 C22C 21/12 C22C 21/14 C22C 2202/00 C22F 1/057 F16L 9/02; ALCOA INC, США, заявка №2013115426 от 2011.10.05, опубл. 2016.04.20). Способ получения изделий из деформируемого алюминиевого сплава 2ххх, включает в себя приготовление изделия из алюминиевого сплава для послезакалочной холодной обработки давлением, при этом изделие из алюминиевого сплава включает в себя алюминиевый сплав, содержащий от 0,5 до 8,0 мас.% меди и не более 0,5 мас.% кремния, при этом медь является преобладающим легирующим элементом алюминиевого сплава, помимо алюминия, при этом стадия приготовления включает закалку изделия из алюминиевого сплава; после стадии приготовления проводят холодную обработку давлением изделия из алюминиевого сплава более чем на 50%; и после стадии холодной обработки давлением термическую обработку изделия из алюминиевого сплава; при этом стадии холодной обработки давлением и термической обработки осуществляют для достижения повышения предела текучести при растяжении в длинном поперечном направлении по сравнению с эталонным изделием из алюминиевого сплава в состоянии после холодной обработки давлением, и при этом стадию холодной обработки и стадию термической обработки осуществляют для достижения нерекристаллизованной микроструктуры, имеющей менее чем 50% объемную долю зерен первого типа в изделии из алюминиевого сплава, причем зерна первого типа являются зернами, имеющими разброс ориентации зерен не более 3°. После стадии термической обработки изделие из алюминиевого сплава 2ххх может быть подвергнуто различным необязательным окончательным обработкам. Например, попутно со стадией термических обработок или после нее изделие из алюминиевого сплава 2ххх может быть подвергнуто различным дополнительным операциям обработки давлением или отделки (например, операциям формования, операциям выравнивания или правки, которые не оказывают существенного влияния на механические свойства, такие как растяжение, и/или другие операции, такие как станочная обработка (резанием), анодирование, покраска, шлифовка, полировка). На стадии необязательной(ы) окончательной(ых) обработки(ок) могут отсутствовать какие-либо преднамеренные/значимые термические обработки, которые существенно влияют на микроструктуру изделия из алюминиевого сплава (например, отсутствуют какие-либо стадии отжига). Таким образом может быть сохранена микроструктура, достигнутая комбинацией стадий холодной обработки давлением и термической обработки. Продукт, изготовленный описанными способами, используют, в том числе, на железнодорожном транспорте, например, среди прочих, для вагонов-бункеров, вагонов-цистерн и крытых грузовых вагонов. При использовании для вагонов-бункеров и вагонов-цистерн описываемые продукты могут быть использованы для самих вагонов или для несущих конструкций. В таких случаях описываемые продукты способны обеспечить снижение массы (в результате уменьшения размеров) или повышенную совместимость с транспортируемыми продуктами.

Впрочем, способ применим не ко всем алюминиевым сплавам, а только к тем, которые хорошо поддаются механической обработке. Однако их существенный недостаток - низкая коррозионная стойкость, поэтому необходимо использовать поверхностные защитные покрытия.

Техническая задача, решаемая предложенным способом, заключается в следующем. Сложность изготовления днищ из алюминиевого сплава системы Al-Mn-Mg заключается, прежде всего, в том, что при механическом воздействии, вызванном холодной штамповкой и холодным фланжированием в теле основного металла и около сварочной зоне образуются холодные трещины, снижающие эксплуатационные показатели готовой конструкции, коррозионную стойкость и, соответственно, срок эксплуатации готового изделия.

Вместе с тем, изготовление днищ вагонов цистерн из алюминиевых сплавов позволяет уменьшить толщину стенки при сохранении эксплуатационных качеств готового изделия, что приводит к уменьшению массы днища котла вагона-цистерны.

Решается задача следующим образом. Способ изготовления формованных изделий из алюминиевого сплава, включающий, по меньшей мере, однократно повторенный первый цикл (стадию) обработки заготовки изделия, включающий термическую обработку заготовки из алюминиевого сплава системы Al-Mn-Mg с последующей холодной обработкой давлением; по меньшей мере, неоднократно повторенный второй цикл обработки заготовки изделия, включающий термическую обработку заготовки с последующим формованием борта изделия; и, по меньшей мере, однократно проведенный третий цикл обработки заготовки, включающий термическую обработку заготовки с последующей калибровкой.

Способ, как и выбранный ближайший аналог, предполагает проведение термической обработки и обработки давлением. Отличиями предложенного способа являются повторяющиеся циклы операций с изменением либо без изменения параметров, обеспечивающие постепенное формование изделия в процессе механической обработки. Термическое воздействие на заготовку способствует снятию внутренних напряжений в материале и обеспечению однородности материала.

В первом частном случае способ характеризуется тем, что термическую обработку осуществляют в виде отжига заготовки. В первом уточнении указанного частного случая способ характеризуется тем, что отжиг осуществляют до температуры в диапазоне от 270 до 310°C с длительностью от 40 до 80 минут. Во втором уточнении указанного частного случая способ характеризуется тем, что отжиг осуществляют в газовой нагревательной печи.

Во втором частном случае способ характеризуется тем, что холодную обработку давлением проводят разгонным штампованием прессом. В первом уточнении указанного частного случая способ характеризуется тем, что штампование прессом при каждом последующем повторении цикла осуществляют с использованием штампа меньшего радиуса. Во втором уточнении указанного частного случая способ характеризуется тем, что усилие штампования выбирают до 450 тс. В третьем уточнении указанного частного случая способ характеризуется тем, что штампование осуществляют гидравлическим прессом. В четвертом уточнении указанного частного случая способ характеризуется тем, что штамп при штамповании укрывают нетканым материалом.

В третьем частном случае способ характеризуется тем, что формование кромки изделия осуществляют в процессе отбортовки роликом R500 c уменьшением начальной позиции при каждом следующем повторении цикла. В уточнении указанного частного случая, способ характеризуется тем, что формование кромки изделия осуществляют на машине отбортовки днищ.

В четвертом частном случае способ характеризуется тем, что калибровку осуществляют на машине отбортовки днищ.

В пятом частном случае, отбортовку и калибровку осуществляют при установленных поддерживающих роликах.

В шестом частном случае способ характеризуется тем, что в конце циклов дополнительно осуществляют финишные технологические операции, включающие, в том числе, обрезку бортов, шлифовку, маркирование.

В седьмом частном случае способ характеризуется тем, что в качестве заготовки используют лист из алюминиевого сплава системы Al-Mg-Mn удельной плотностью не более 2,90 г/см3 с толщиной стенки до 18 мм.

Раскрытая в рамках заявленного способа последовательность и количество операций позволяют поэтапно проводить формование готового изделия, при обеспечении пластичности материала, достаточной для механической обработки без образования существенного количества локальных напряжений материала, которые способны повлиять на качество готового продукта и срок его эксплуатации. Термообработка обусловлена тем, что в процессе холодного деформирования увеличиваются количество и плотность дислокаций, образуются остаточные напряжения что приводит к пониженной пластичности материала. Содержащаяся на каждой стадии операция термической обработки заготовки позволяет снять внутренние напряжения в материале, неизбежно возникающие, в том числе, вследствие обработки заготовки давлением – при штамповании или формировании боковой поверхности. Реализация такой последовательности и режима операций позволяет сохранить исходные характеристики основного металла, а именно алюминиевого сплава системы Al-Mn-Mg, в готовом изделии, то есть при обработке заготовки давлением, в том числе, при штамповке, фланжировании, калибровке, обеспечивается сохранение свойств исходного материала, в том числе, режимами указанных операций и термообработкой.

Дислокации в кристаллической решетке и остаточные напряжения могут быть устранены рекристаллизационным отжигом, причем после отжига повышается пластичность. Температурный режим определяется свойством метала к рекристаллизации металла, в частности, температура рекристаллизации составляет 0,4 температуры плавления.

Усилие при штамповании выбирается от предела текучести материала и степени деформации, которую необходимо получить на каждом операционном переделе деформирования. Таким образом, исходя из характеристик материала заготовки, и требуемых характеристик изделия, эмпирическим путем были выбраны размеры штампов и усилие при прессе. Радиусы штампов выбираются таким образом, чтобы отштамповать плоскую заготовку в сферический сегмент, предпочтительно, в несколько этапов, радиус подбирается от большего, R2200 мм, к меньшему, R1800 мм, чтобы в процессе деформации заготовка не теряла устойчивость - не образовывались дефекты формы, в том числе, выпуклости, гофры, перегибы, следы от штампа. Во избежание последнего также может применяться укрытие штампа нетканым материалом.

Операция фланжирования, в ходе которой формируют поверхность заготовки изменением формы от сферической в результате штампования к эллиптической, параболической или торосферической, является, по существу, холодной обработкой материала давлением, осуществляемой воздействием деформирующих роликов на периферическую область (область борта) заготовки. Фланжирование осуществляют следующим образом. На устройство для отбортовки устанавливается отштампованный сегмент (заготовка) сферической формы и по формообразующиму ролику R500 мм производится фланжирование борта. Зазор 20 мм выставляется в устройстве для фланжирования для того, чтобы бортующий ролик повторял профиль формообразующего ролика с зазором 20 мм, с целью недопущения изначального утонения материала в зоне отбортовки.

Предлагаемое изобретение поясняется следующими фигурами:

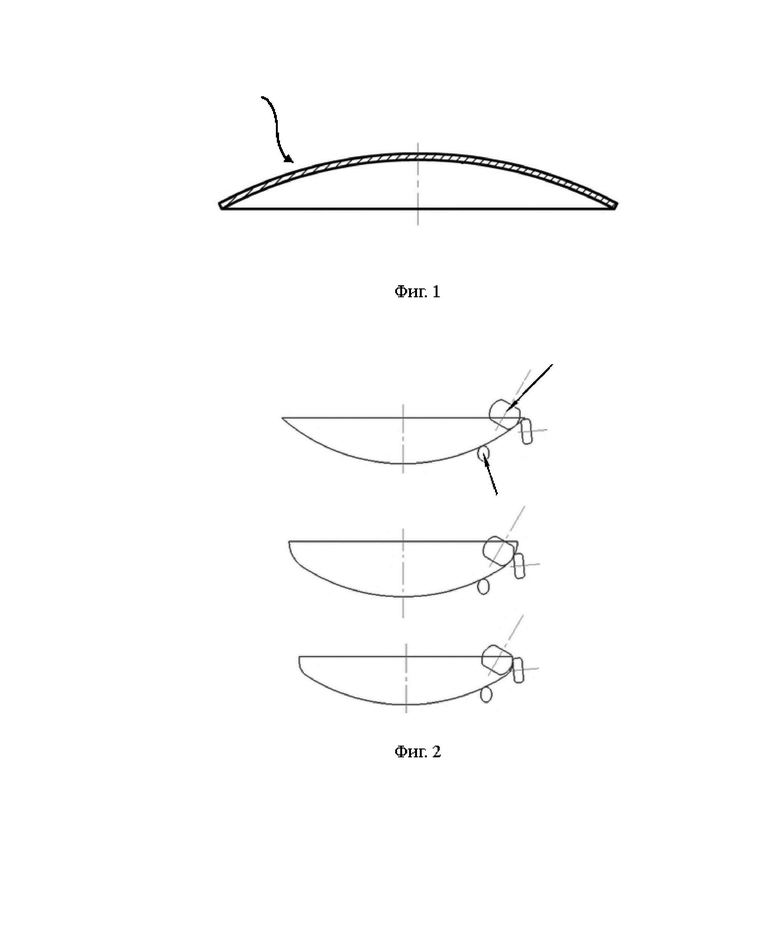

Фиг. 1 - разрез заготовки по завершении первой стадии способа;

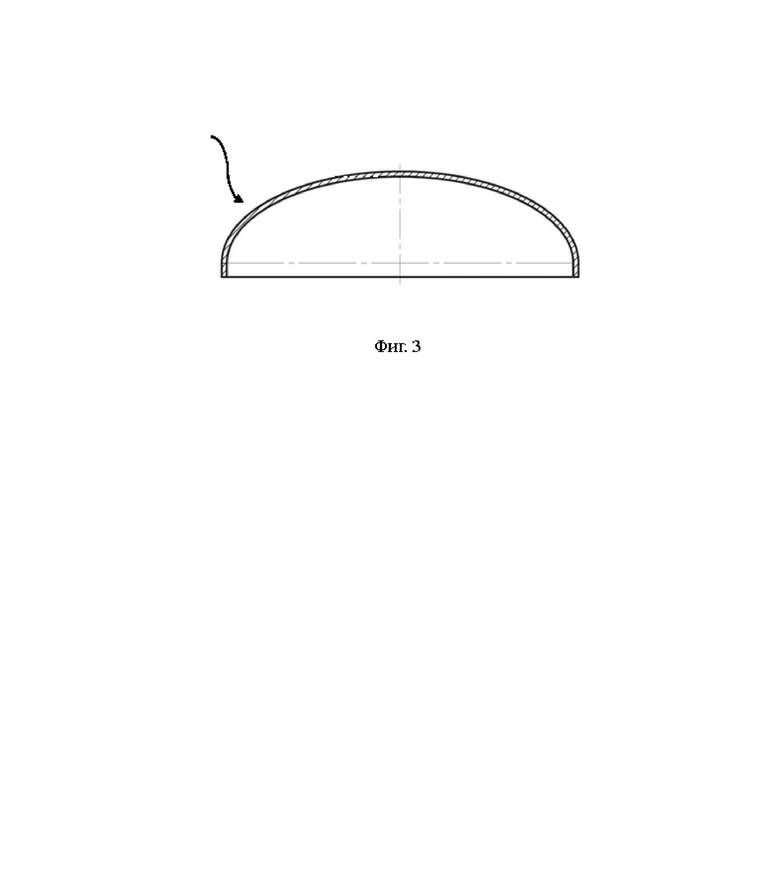

Фиг. 2 - результаты этапов формирования борта изделия;

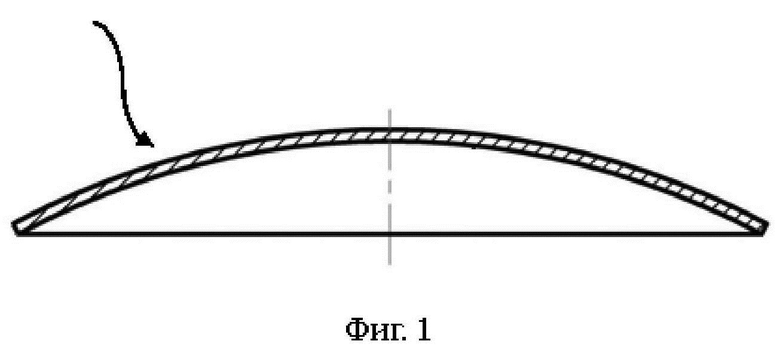

Фиг. 3 - разрез изделия по завершении второй стадии способа.

На фигурах обозначены следующие позиции:

1 - заготовка, полученная после первой стадии обработки;

2 - раскатывающий ролик;

3 - поддерживающий ролик;

4 - заготовка, полученная после второй стадии обработки.

Хотя в тексте описания подробно объясняются предпочтительные варианты реализации технического решения, необходимо понимать, что возможны и иные варианты реализации изобретения. Соответственно, нет необходимости в ограничении объема правовой охраны технического решения исключительно представленными реализациями и перечисленными последовательностями и режимами операций, кроме тех, что были прямо указаны в формуле технического решения. Вместе с тем при описании предпочтительных вариантов реализации технического решения, для ясности понимания основных принципов изобретения специалистом, необходимо уточнить термины, применяемые в описании.

Также, при описании предпочтительных вариантов выполнения, для обеспечения ясности понимания, используются специальные термины. Предполагается, что термин используется в самом широком смысле, в каком он может быть истолкован специалистами в данной области техники и включает все технические эквиваленты, используемые тем же образом и с той же целью. В контексте настоящего изобретения под формованным изделием понимают полученное из заготовки, в частности, листовой, методом, прежде всего обработки давлением изделие эллиптической, параболической, сферической формы, предназначенное для изготовления емкостей, резервуаров и сосудов, прежде всего, для хранения и транспортировки химических веществ и составов, в частности, для хранения и транспортировки коррозионно-активных сред транспортом. Под алюминиевым сплавом в контексте настоящего изобретения понимают металлический материал, основной массовой часть которого является алюминий, в частности, сплавы системы Al-Mn-Mg с типичной плотностью 2,7 г/см3. Целесообразным является применение сплава Р1407 или аналогичных по структуре и свойствам сплавов. Под заготовкой понимают листовой материал из алюминиевого сплава, подвергающийся обработке в рамках заявленного способа. Под термической обработкой понимают, в первую очередь, отжиг заготовки, включающий в себя намеренное нагревание заготовки так, что температура заготовки повышается, осуществляют выдерживание при стабильной температуре в течение определенного временного интервала, а затем производят постепенное снижение до нормальных температур. Термическая обработка заготовки осуществляется, прежде всего, с целью снятия внутренних напряжений в металле для обеспечения дальнейшей обработки. Вместе с тем могут быть использованы и другие форму обработки для того, чтобы приготовить заготовку из алюминиевого сплава для последующей холодной обработки давлением, и что такие другие формы обработки входят в объем первый цикл при условии, что они приводят заготовку из алюминиевого сплава в форму, подходящую для холодной обработки давлением, и отжигают заготовку из алюминиевого сплава, независимо от того, происходят ли такие стадии приведения и отжига попутно (например, одновременно) или последовательно. Стадия термической обработки может быть выполнена любым подходящим образом, который обеспечивает поддержание заготовки из алюминиевого сплава при одной или более выбранных температурах в течение определенного отрезка времени, например, для достижения желаемого/выбранного свойства или сочетания свойств. В одном варианте воплощения стадию термической обработки выполняют в печи для старения или т.п. Поскольку способ включает холодную обработку давлением заготовки из алюминиевого сплава, необходимо дать такой операции определение. Холодная обработка давлением означает деформирование изделия из алюминиевого сплава, по меньшей мере, в одном направлении и при температурах ниже температур горячей обработки давлением, как правило, при нормальных температурах среды. Холодная обработка давлением может быть осуществлена одним или более методов из прокатки, экструдирования (прессования), ковки, волочения, вытяжки, выдавливания, ротационного выдавливания, обкатки, раскатки и их комбинации помимо других типов методов холодной обработки давлением. Под формованием борта изделия понимается формирование боковой поверхности изделия, т.е. поэтапное придание изделию формы, соответствующей выпуклой форме днища, в частности, эллиптической, параболической, торосферической. Также этот процесс идентичен фланжированию, т.е. сгибания сферической заготовки, полученной в рамках первой стадии (цикла) под действием силы механического пресса, в частности на машине отбортовки днищ. В результате, изделию придается параболическая, торосферическая, эллиптическая форма. Также необходимо пояснить фразы, характеризующие количество повторений циклов. Если указано, что цикл (стадия), повторяется, по меньшей мере, один раз, то следует понимать, что всего должно быть осуществлено две совокупности операций, составляющих стадию последовательно. Если же указано, что цикл (стадия) неоднократно повторяется, то необходимо понимать, что количество проведенных стадий составляет три и более. Под калибровкой понимают воздействие на последнем этапе изготовления на изделие давлением, производимым механически на поверхность изделия с целью более точного соответствия геометрических характеристик готового изделия заданным параметрам. Калибровка может осуществляться при помощи оборудования того же типа, что и для формирования боковой поверхности изделия или на оборудовании иного типа, обеспечивающего тот же результат обработки. Под начальной позицией понимают край диаметра, на которую устанавливается формообразующий ролик и от этой позиции начинается фланжирование отштампованной заготовку для получения формообразования днища. Оптимальные режимы операции, в т.ч. определение начального значения, были определены авторами эмпирически для каждого типоразмера, на основе практических результатов на протяжении продолжительного периода времени.

При указании параметров ряда технологических операций приведены интервалы значений. В рамках указанного интервала значений решается поставленная техническая задача. Впрочем, внутри указанного интервала технический результат может достигаться по-разному. Наилучшие, полученные авторами эксплуатационные характеристики изделия достигнуты при параметрах, выбранных в пределах обозначенных границ интервалов. Указанное, соответственно, не означает, что при выборе любого значения параметра в рамках интервала будут достигаться одинаковые эксплуатационные характеристики устройства.

Слова «состоящий», «содержащий», «включающий» означают, что, по меньшей мере указанный компонент, элемент, часть или шаг способа выполняются, но не исключает присутствие иных компонентов, материалов, частей, даже если такой компонент, материал, часть, шаг, выполняет ту же функцию, что и указанный. Термин «по существу», встречающийся в формуле и описании, указывает на отсутствие строгой математической точности при указании на свойство признака изобретения. Так, например, фраза «по существу», примененная по отношению к некоторой характеристике, например, по существу, перпендикулярны, свидетельствует о том, что угол между некоторыми составными частями устройства составляет 90 град. с учетом погрешности и возможного технологического несовершенства производственной технологии. Угол принимается равным 90 град. даже если при измерении величина угла составит, к примеру, 88 или 91 град. Аналогичным образом указанная фраза трактуется для других случаев применения в описании и формуле изобретения.

Материалы, из которых изготовлены различные элементы настоящего изобретения, указанные ниже при описании примеров конкретного выполнения устройства, являются типичными, и, вероятно, наилучшим образом обеспечивающими решение технической задачи, по состоянию на дату ее подачи, но не единственными для применения. Указанные в настоящих примерах выполнения материалы, могут быть заменены аналогами, обладающими теми же свойствами и выполняющими ту же функцию, что и приведенные в описании примеры материалов.

Далее описывается один из примеров реализации способа получения формованных изделий из алюминиевого сплава, в частности, из сплава Р1407. В следующем примере описана технология изготовления эллиптического днища для емкости железнодорожной цистерны. В качестве заготовки использован лист алюминиевого сплава Р1407 толщиной 18 мм. В рамках первого цикла осуществляют отжиг заготовки в газовой нагревательной печи при температуре 250°С, с выдержкой 80 минут с последующей разгонной штамповкой гидравлическим прессом усилием до 400 тс, штампом R2200 мм. Повторяют цикл как минимум один раз, однако в следующей итерации используют штамп R1800 мм, результат этой стадии показан на Фиг. 1, заготовка обозначение позицией 1. В рамках следующего цикла осуществляют чередование процедур термообработки в форме отжига заготовки в газовой нагревательной печи при температуре 250°С, с выдержкой до 80 минут и холодную обработку давлением отбортовкой R 500 раскатывающим роликом 2 с начальной позиции 3050 мм с зазором 18-20 мм с установленными фторопластовыми поддерживающими роликами 3 на машине отбортовки днищ. Проводят несколько итераций цикла, с каждой следующей итерацией перемещая начальную позицию на 80-100 мм, т.е. при второй итерации цикла начальная позиция выбрана 2980 мм, при третьей - 2900 мм и так далее, процесс показан на Фиг. 2. Параметры термической обработки остаются неизменными. На третьей стадии осуществляют калибровку посредством устройства отбортовки днищ роликом R275 до длины окружности 8909±9 мм с зазором 18-20 мм. Далее производят обрезку борта на поворотном столе с использованием установки плазменной резки. Затем шлифуют торец изделия наровно с использованием кромко-шлифовальная машина. На финальном этапе осуществляется маркирование. Готовое днище показано на Фиг. 3 и обозначено позицией 4. В результате получают днище эллиптической формы диаметром 2800 мм с толщиной стенки 11 мм и высотой выпуклой части днища 700 мм. Далее полученной днище может быть соединено сварным соединением с обечайкой резервуара, с получением на выходе емкости для хранения и транспортировки коррозионно-активных соединений.

Следующий пример реализации способа характеризуется выполнением из заготовки днища параболической формы. В качестве заготовки используется лист из сплава системы Al-Mn-Mg с удельной плотностью 2,7 г/см3 толщиной 18 мм. В рамках первого цикла осуществляют отжиг заготовки в газовой нагревательной печи при температуре 300°С, с выдержкой до 1 часа с последующей разгонной штамповкой гидравлическим прессом усилием до 400 тс, штампом R2200 мм. Повторяют цикл как минимум один раз, однако в следующей итерации используют штамп R1800 мм, результат этой стадии показан на Фиг. 1, заготовка обозначение позицией 1. В рамках следующего цикла осуществляют чередование процедур термообработки в форме отжига заготовки в газовой нагревательной печи при температуре 300°С, с выдержкой до 1 часа и холодную обработку давлением отбортовкой R 500 раскатывающим роликом 2 с начальной позиции 3050 мм с зазором 18-20 мм с установленными фторопластовыми поддерживающими роликами 3 на машине отбортовки днищ. Проводят несколько итераций цикла, с каждой следующей итерацией перемещая начальную позицию на 80-100 мм, т.е. при второй итерации цикла начальная позиция выбрана 2980 мм, при третьей - 2900 мм и так далее, процесс показан на Фиг. 2. Параметры термической обработки остаются неизменными. В результате получают днище параболической формы диаметром 2800 мм с толщиной стенки 15 мм и высотой выпуклой части днища 700 мм. Готовое днище показано на Фиг. 3 и обозначено позицией 4. Далее полученное днище может быть соединено сварным соединением с обечайкой резервуара, с получением на выходе емкости для хранения и транспортировки коррозионно-активных соединений.

Следующий пример реализации способа характеризуется выполнением из заготовки днища параболической формы. В качестве заготовки используется лист из сплава системы Al-Mn-Mg с удельной плотностью 2,7 г/см3 толщиной 18 мм. В рамках первого цикла осуществляют отжиг заготовки в газовой нагревательной печи при температуре 270°С, с выдержкой до 90 минут с последующей разгонной штамповкой гидравлическим прессом усилием до 460 тс, штампом R2200 мм. Повторяют цикл как минимум один раз, однако в следующей итерации используют штамп R1800 мм, результат этой стадии показан на Фиг. 1, заготовка обозначение позицией 1. В рамках следующего цикла осуществляют чередование процедур термообработки в форме отжига заготовки в газовой нагревательной печи при температуре 300°С, с выдержкой до 1 часа и холодную обработку давлением отбортовкой R 500 раскатывающим роликом 2 с начальной позиции 3050 мм с зазором 18-20 мм с установленными фторопластовыми поддерживающими роликами 3 на машине отбортовки днищ. Проводят несколько итераций цикла, с каждой следующей итерацией перемещая начальную позицию на 80-100 мм, т.е. при второй итерации цикла начальная позиция выбрана 2980 мм, при третьей - 2900 мм и так далее, процесс показан на Фиг. 2. Параметры термической обработки остаются неизменными. В результате получают днище эллиптической формы диаметром 2800 мм с толщиной стенки 17 мм и высотой выпуклой части днища 700 мм. Готовое днище показано на Фиг. 3 и обозначено позицией 4. Далее полученной днище может быть соединено сварным соединением с обечайкой резервуара, с получением на выходе емкости для хранения и транспортировки коррозионно-активных соединений.

Изготавливаемые днища являются важными элементами резервуаров (емкостей, сосудов и котлов) различных модификаций, работающих в условиях высокого давления. Вместе с тем, использование алюминиевого сплава Р-1407 в качестве исходного материала для производства днищ придает изделиям особые свойства и возможности применения. Сплав Р-1407 был разработан Институтом легких материалов и технологий в 2018 г. как замена иностранным аналогам с высокой коррозийной устойчивостью. Данный сплав относится к системе Al-Mn-Mg, дополнительно легирован Ce и Zr, хорошо сваривается и обладает высокой коррозионной стойкостью из-за близости значения электродного потенциала соединений алюминия с марганцем к значению алюминиевого потенциала. Сравнение характеристик материала с известным материалом АД0 приведено в таблице 1.

Таблица 1

Наряду с высокой коррозийной стойкостью сплав Р-1407 обеспечивает повышенный уровень прочности при сохранении высокой пластичности. Уровень усталой долговечности сплава Р-1407 в 2-2,5 раза превышает аналогичный параметр других сплавов из алюминия, а прочность сварных соединений превосходит уровень прочности сварных соединений из сплава АД0 на 73% в случае сварки СТП и на 90% в случае сварки методом MIG.3 Таким образом, сплав Р-1407 обладает высокой коррозионной стойкостью, близкой к стойкости алюминия технической чистоты (сплаву АД0), но превосходит его по прочностным характеристикам, трещиностойкости и усталостной долговечности. Сравнение эксплуатационных свойств готовых изделий приведено в таблице 2.

Таблица 2

Днища из алюминиевого сплава Р-1407 будут обладать теми же преимуществами - высокой коррозионной стойкостью в агрессивных средах и прочностью, увеличенным (+10 лет в сравнении с аналогами) сроком службы конструкции, снижением массы до 15%, а также повышенной надежностью. Свойства формованных изделий, в том числе, днищ емкостей из сплава Р-1407 их эффективность применения и востребованность в процессах, связанных с перевозкой и хранением агрессивных сред.

Варианты реализации настоящего изобретения не ограничиваются приведенными выше примерами конкретного выполнения. Могут быть предложены и иные формы реализации технического решения, не отдаляясь от смысла изобретения.

Раскрытые выше примеры выполнения приведены с целью показать промышленную применимость устройствах и дать общее впечатление о них. Объем правовой охраны технического решения определяется формулой группы изобретений, с учетом эквивалентов, а не только представленным описанием.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении эллиптических, параболических, торосферических, сферических конструкций из листового алюминиевого сплава для их применения в различных сферах промышленности, в первую очередь для днищ железнодорожных цистерн. Осуществляют обработку листовой заготовки из сплава системы Al-Mn-Mg. Обработка включает по меньшей мере однократно повторяемую первую стадию обработки, неоднократно повторяемую вторую стадию обработки и по меньшей мере однократно осуществляемую третью стадию обработки. В процессе первой стадии обработки осуществляют отжиг и последующую штамповку. Вторая стадия включает отжиг с последующей отбортовкой. Третья стадия включает отжиг и последующую калибровку. В результате обеспечивается высокая коррозионная стойкость в агрессивных средах и прочность изделий и снижение их массы. 13 з.п. ф-лы, 3 ил., 2 табл., 3 пр.

1. Способ изготовления формованных изделий из алюминиевого сплава, включающий обработку листовой заготовки из алюминиевого сплава системы Al-Mn-Mg, отличающийся тем, что обработка листовой заготовки включает по меньшей мере однократно повторяемую первую стадию обработки, в процессе которой осуществляют отжиг и последующую разгонную штамповку, неоднократно повторенную вторую стадию обработки, включающую отжиг с последующей отбортовкой, и по меньшей мере однократно осуществляемую третью стадию обработки, включающую отжиг и последующую калибровку.

2. Способ по п.1, отличающийся тем, что отжиг осуществляют до температуры в диапазоне от 270 до 310°С с длительностью от 40 до 80 мин.

3. Способ по п.2, отличающийся тем, что отжиг осуществляют в газовой нагревательной печи.

4. Способ по п.1, отличающийся тем, что разгонную штамповку осуществляют на прессе.

5. Способ по п.4, отличающийся тем, что разгонную штамповку на прессе при каждом последующем повторении первой стадии обработки осуществляют с использованием штампа меньшего радиуса.

6. Способ по п.4, отличающийся тем, что разгонную штамповку осуществляют на прессе усилием до 450 тс.

7. Способ по п.4, отличающийся тем, что разгонную штамповку осуществляют на гидравлическом прессе.

8. Способ по п.1, отличающийся тем, что разгонную штамповку осуществляют в штампе, который укрывают нетканым материалом.

9. Способ по п.1, отличающийся тем, что в процессе отбортовки, которую проводят роликом R500 мм, осуществляют формование кромки изделия с уменьшением при каждом следующем повторении второй стадии обработки.

10. Способ по п.9, отличающийся тем, что отбортовку осуществляют на машине отбортовки днищ.

11. Способ по п.1, отличающийся тем, что калибровку осуществляют на машине отбортовки днищ.

12. Способ по п.1, отличающийся тем, что отбортовку и калибровку осуществляют на машине для отбортовки днищ с использованием поддерживающих роликов.

13. Способ по п.1, отличающийся тем, что в конце осуществления стадий обработки выполняют финишные технологические операции, в качестве которых используют обрезку бортов, шлифовку и маркирование.

14. Способ по п.1, отличающийся тем, что в качестве заготовки используют лист толщиной 18 мм из алюминиевого сплава системы AL-Mn-Mg с удельной плотностью до 2,75 г/см3.

| КОЗЛОВ Ю.И | |||

| Изготовление днищ на обкатных машинах | |||

| М., Машиностроение, 1982, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| УЛУЧШЕННЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 2ХХХ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2581543C2 |

| Способ изготовления тонкостенных сферических оболочек | 2022 |

|

RU2791478C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ФОРМООБРАЗОВАНИЯ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2271891C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТБОРТОВАННОГО ПЛОСКОВЫГНУТОГО ДНИЩА ДЛЯ АВТОЦИСТЕРНЫ | 1998 |

|

RU2148459C1 |

| ТУРБИНА С ТАНГЕНЦИАЛЬНЫМ ПОДВОДОМ РАБОЧЕГО ТЕЛА | 0 |

|

SU173545A1 |

| ХЛОПКОУБОРОЧНАЯ МАШИНА | 1934 |

|

SU41772A1 |

| US 9771630 B1, 26.09.2017. | |||

Авторы

Даты

2025-05-06—Публикация

2024-08-16—Подача