Изобретение относится к заготовительно-штамповочному производству, а именно к способам холодной обработки давлением, в частности, к ротационной обработке. Оно может быть использовано, например, при изготовлении заготовок для тонкостенных металлических днищ.

Из технической литературы известен способ увеличения прочностных характеристик листов, путем их пластической деформации на 20…40%. Таким образом получают листы нагартованные прокаткой. При этом, временное сопротивление и предел текучести материала листа повышаются, но уменьшается относительное удлинение до 6…9%. (Арчакова З.Н. и др «Структура и свойства полуфабрикатов из алюминиевых сплавов»., М.: Металлургия, 1984, С.86…87)

Можно отметить следующие недостатки указанного способа. Малая величина относительного удлинения крайне затрудняет выполнение последующих формообразующих операций листовой штамповки, так как происходит разрушение заготовки в процессе пластической деформации. Промежуточная термообработка, в частности отжиг заготовки, повышает пластические свойства, но одновременно уменьшает прочностные свойства материала заготовки и снижает эксплуатационные характеристики детали, так как требует увеличения толщины, а, следовательно, и массы изделия.

Из технической литературы известен также способ ротационной вытяжки, например, конических деталей, при котором на первой операции плоская круглая заготовка прижимом фиксируется в центре к базовой поверхности оправки. Перемещением давильного ролика, установленного под углом 90° к образующей оправки, производится вытяжка конической оболочки с заданным углом наклона образующей (Могильный Н.И. «Ротационная вытяжка оболочковых деталей на станках», М.: Машиностроение, 1983 г. с.65,66, рис.4.17,а).

Исследования влияния ротационной вытяжки на механические свойства металлов и сплавов показали, что оно аналогично холодной прокатке. По микроструктуре видно измельчение и вытягивание зерен в направлении течения металла. Благодаря этому, повышаются предел прочности на разрыв и предел текучести, а также предел выносливости и твердость материала. При этом, чем больше степень утонения, тем выше предел прочности при растяжении, твердость и сопротивление срезу и тем ниже пластичность. ((Могильный Н.И. «Ротационная вытяжка оболочковых деталей на станках», М.: Машиностроение, 1983 г. с.108, 109)

Недостатком этого способа является то, что в процессе ротационной вытяжки не происходит достаточной пластической деформации в центральной зоне заготовки между оправкой и прижимом, поэтому в этой зоне прочностные характеристики детали значительно меньше, чем в периферийной зоне пластического деформирования. Это ведет к необходимости увеличения толщины в центральной части оболочки и к увеличению массы изделия.

По технической сущности наиболее близким аналогом к предлагаемому изобретению можно считать способ ротационного выдавливания днищ из круглых в плане листовых заготовок, включающий закрепление заготовки днища по периметру на кольцевой оправке, сообщение ей вращательного движения и ее формовку движущимися давильными роликами (патент РФ №2201831, B21D 18/00).

Вышеуказанный способ относится к давильной обработке роликами без преднамеренного утонения стенки заготовки, в связи с этим в процессе ротационной вытяжки днищ не происходит упрочнения материала за счет нагартовки, характерного для ротационной вытяжки с преднамеренным утонением стенки детали.

Технической задачей, решаемой предлагаемым изобретением является получение на листовых заготовках упрочненных пластическим деформированием зон.

Поставленная задача решается тем, что в способе ротационной вытяжки, включающем закрепление заготовки днища на оправке, сообщение ей вращательного движения и ее формовку свободно вращающимися роликами, предварительно в центральной зоне заготовки проводят локальное упрочнение, для чего свободно вращающимися роликами формуют углубления, количество, форма и размер которых определяют исходя из требуемой степени упрочнения, технологических параметров и механических свойств материала заготовки, а затем полученные углубления раскатывают.

Кроме того, для достижения поставленной задачи, после образования и раскатки первых углублений на заготовке формуют дополнительные углубления и их также раскатывают, при этом вершины дополнительных углублений располагают между вершинами первых.

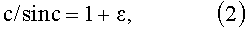

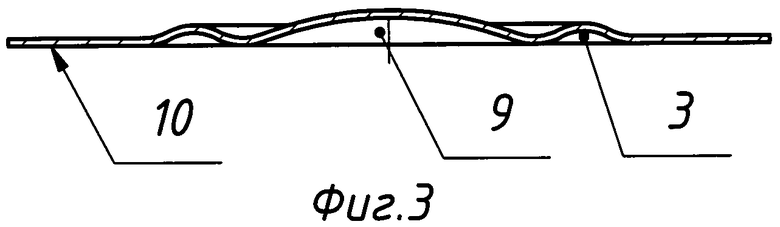

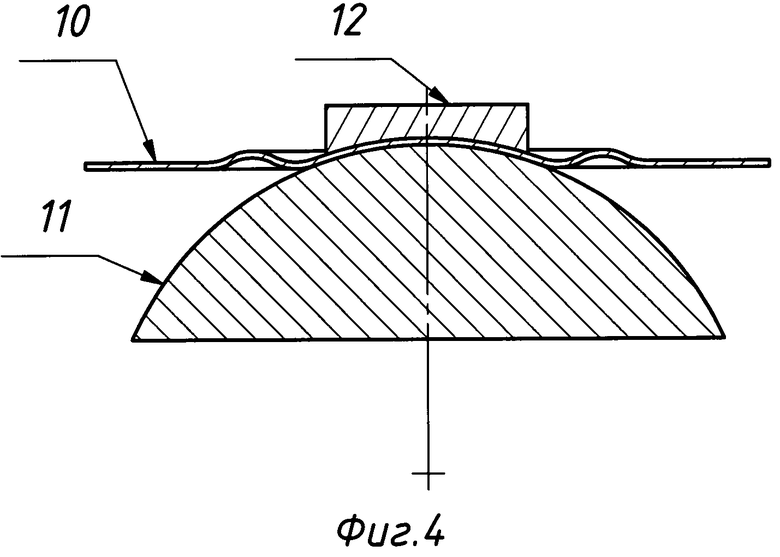

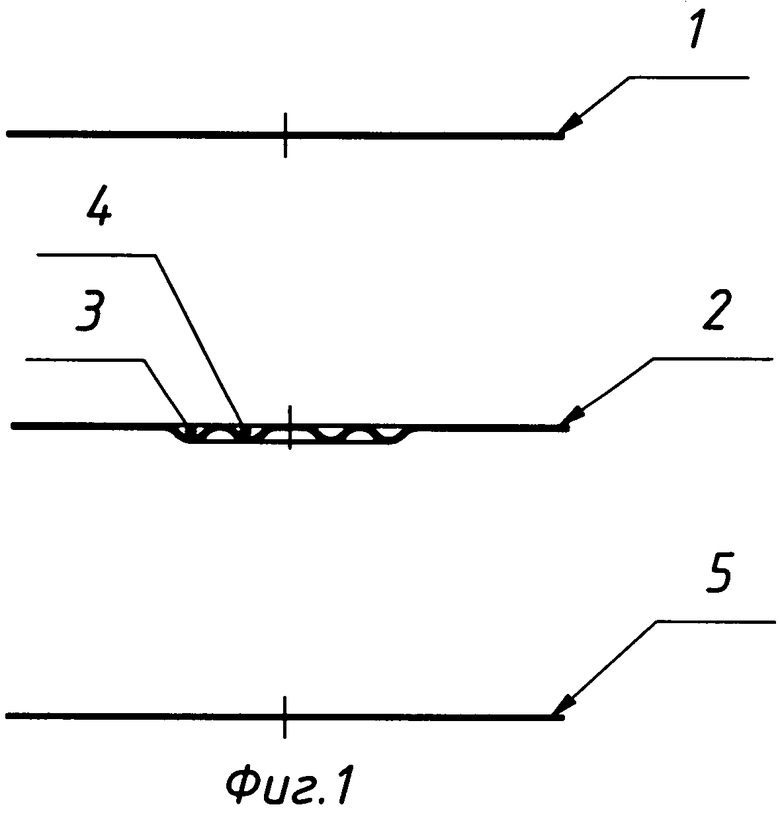

На фиг.1 изображена предлагаемая последовательность ротационной вытяжки, фиг.2 - предлагаемая последовательность формования дополнительных углублений, фиг.3 - пример выполнения промежуточной заготовки с отформованным центральным углублением и канавкой, фиг.4 - пример выполнения промежуточной заготовки перед ротационной вытяжкой сферической обшивки.

Позиция 1 - исходная круглая заготовка, 2 - заготовка после формования, в частном случае двух кольцевых 3 и 4 канавок, 5 - упрочненная в центральной части заготовка, после раскатки на ней канавок, 6 - дополнительное углубление на заготовке 7, 8 - упрочненная в центральной части заготовка, после раскатывания на ней канавок, 9 - центральное углубление на промежуточной заготовке 10, 11 - оправка, 12 - прижим.

Примеры осуществления предлагаемого способа.

- Из листа из алюминиевого сплава вырезают, например, круглую заготовку 1 и неподвижно закрепляют ее по периметру на оправке, имеющей кольцевые канавки и установленной на планшайбе станка. При вращении планшайбы на заготовке формуют углубления, например, кольцевые канавки 3 и 4, свободно вращающимися роликами. Канавки формуют за счет растяжения металла и утонения заготовки в зоне канавок. Форма и размеры канавок определяются требуемой степенью упрочнения и определяются экспериментально.

По результатам испытаний на прочность образцов, вырезанных из листовой заготовки, определяют зависимость упрочнения материала заготовки от степени деформирования в виде:

где σε - предел прочности после пластической деформации;

σ0 - предел прочности до пластической деформации;

ε - степень деформации;

а и b - экспериментальные коэффициенты.

Задавая требуемую величину предела прочности после пластической деформации σε, и решая уравнение (1), определяют необходимую степень деформации ε. Задавая, например, радиусную форму формуемых углублений и выступов величиной R, и, зная степень деформации ε, решая уравнение:

где с - угол между осью углублений и прямой, соединяющей центры радиусов углублений и выступов, определяют величину с.

Величину углубления канавки определяют по формуле:

Например, для листа из алюминиевого сплава толщиной 1,0 мм требуется σε=320 МПа. Зная величины σ0=280 МПа, а=183, b=0,64, по формуле (1) определяем требуемую величину ε=9,3%. По формуле (2) определяем величину с=42°. По формуле (3), задавая R=5 мм, определяем величину Н=2,6 мм.

В результате, в зоне кольцевых канавок за счет создания сначала пластических напряжений растяжения, а затем пластических напряжений сжатия, происходит требуемое упрочнение заготовки.

Для получения более равномерного упрочнения заготовки в зоне пластической деформации на заготовке может быть образована дополнительная канавка 6, при этом ее вершину располагают между вершинами канавок 3 и 4. Полученная дополнительная канавка 6 также раскатывается.

- Листовую круглую заготовку 1 неподвижно закрепляют по периметру на оправке, имеющей кольцевые канавки и центральное отверстие. Оправка установлена на планшайбе станка. При вращении планшайбы на заготовке 1 формуют вращающимися роликами углубления, например, кольцевую канавку 3 и центральное углубление 9, и получают промежуточную заготовку 10. Радиус кривизны заготовки 10 в зоне центрального углубления 9 равен радиусу кривизны оправки 11, на которой будет осуществляться ротационная вытяжка на последующей операции. Углубления формуют за счет растяжения металла и утонения заготовки в зонах деформации, обеспечивая повышение механических свойств в деформированной зоне. Заготовку 10 неподвижно фиксируют на оправке 11 прижимом 12 и осуществляют ротационную вытяжку с преднамеренным утонением стенки. При раскатывании углублений механические характеристики материала заготовки повышаются за счет дополнительной нагартовки.

Таким образом, изложенная совокупность выполняемых операций позволяет изготовить заготовку с упрочненной центральной зоной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ АНИЗОТРОПНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2436646C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СОСУДОВ | 2000 |

|

RU2190493C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ | 2011 |

|

RU2460605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТУРОВАННОЙ КУМУЛЯТИВНОЙ ОБЛИЦОВКИ | 2011 |

|

RU2502038C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ТИПА ДНИЩ | 2000 |

|

RU2175901C2 |

| Способ изготовления тонкостенных осесимметричных корпусов сосудов из легированных сталей, работающих под высоким давлением | 2018 |

|

RU2695095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИСТА | 2011 |

|

RU2494829C2 |

Изобретение относится к заготовительно-штамповочному производству, а именно к способам холодной обработки давлением, в частности к ротационной обработке. Предварительно перед ротационной вытяжкой в центральной зоне заготовки проводят локальное упрочнение, для чего свободно вращающимися роликами формуют углубления, количество, форма и размер которых определяют исходя из требуемой степени упрочнения, технологических параметров и механических свойств материала заготовки, а затем полученные углубления раскатывают. Повышаются механические характеристики. 1 з.п. ф-лы, 2 пр., 4 ил.

1. Способ ротационной вытяжки, включающий закрепление заготовки днища на оправке, сообщение ей вращательного движения и ее формовку свободно вращающимися роликами, отличающийся тем, что предварительно в центральной зоне заготовки проводят локальное упрочнение путем формовки свободно вращающимися роликами углублений, количество, форма и размер которых определены требуемой степенью упрочнения, а затем полученные углубления раскатывают.

2. Способ по п.1, отличающийся тем, что после образования и раскатки первых углублений на заготовке формуют дополнительные углубления и их также раскатывают, при этом вершины дополнительных углублений располагают между вершинами первых.

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201831C2 |

| Способ штамповки днищ | 1990 |

|

SU1804933A1 |

| СПОСОБ ШТАМПОВКИ ТОНКОСТЕННЫХ ПОЛУСФЕРИЧЕСКИХ ДНИЩ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2392079C1 |

| КОНТАКТНЫЙ ПРОВОД, ТОКОСЪЕМНИК И КОНТАКТНО-ПРОВОДНАЯ СИСТЕМА | 2009 |

|

RU2497698C2 |

Авторы

Даты

2013-08-20—Публикация

2011-12-22—Подача