2.Способ по п. 1, отличающийся тем, что кольцо выполняют многослойным.

3.Способ по п. 1, о т л и ч а ющ И и с я тем, что внутренние слои полусфер изготавливают из материала,

имеющего относительное удлинение в 1,5-2 раза больше, чем материал остальных слоев.

4. Способ по п. 1, отличающийся тем, что внутренние слои обеих полусфер сваривают один с другим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных сосудов давления | 1980 |

|

SU853874A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ГАЗОЖИДКОСТНОЙ СМЕСИ ВЫСОКОГО ДАВЛЕНИЯ | 2007 |

|

RU2359734C2 |

| СПОСОБ МОНТАЖА УСИЛИВАЮЩЕЙ МУФТЫ НА ДЕФЕКТНЫЙ СТЫК ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2000 |

|

RU2165345C1 |

| Способ изготовления полых изделий | 2015 |

|

RU2684332C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК | 1991 |

|

RU2009747C1 |

| Способ монтажа патрубка в многослой-HOM КОРпуСЕ СОСудА ВыСОКОгО дАВлЕНия | 1979 |

|

SU804296A1 |

| Способ изготовления корпуса лодки | 2023 |

|

RU2802094C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ СОСУДОВ, включающий сварку наружного слоя полусферы из листовых формованных заготовок, укладку в него последующих слоев так, чтобы стыки в каждом слое располагались между листовьмн заготовками соседних слоев, сварку стыков внутреннего слоя и уплотнение слоев давлением, создаваемым изнутри сосуда, отличающий с я тем, что, с целью упрощения технологии изготовления, первоначально монтируют в горизонтальном положении кольцо, имеющее толщину стенки не менее толщины стенки изготавливаемого сосуда, приваривают к нему наружный слой нижней полусферы, с одновременной сваркой стыков, входящих в него листовых заготовок, последующие слои также сваривают с указанным кольцом, аналогично наружному производят сборку и сварку внутреннего слоя, после чего таким же обра(Л зом как и нижнюю полусферу, собирают верхнюю полусферу, начиная ее с внутреннего слоя и кончая наружным, а затем производят уплотнение слоев.

1

Изобретение относится к производству многослойных сосудов давления, главным образом сфероидальной формы, используемых в энергетической, химической и нефтеперерабатьшающей промышленности, в частности касается изготовления нетранспортабельных крупногабаритных сосудов давления непосредственно на монтажной площадке.

Цель изобретения - упрощение технологии изготовления сосудов.

Цель достигается тем, что в качес не технологической базы, от которой производится сборка сосуда, используют центральное кольцо, являющееся составной частью конструкции сосуда.

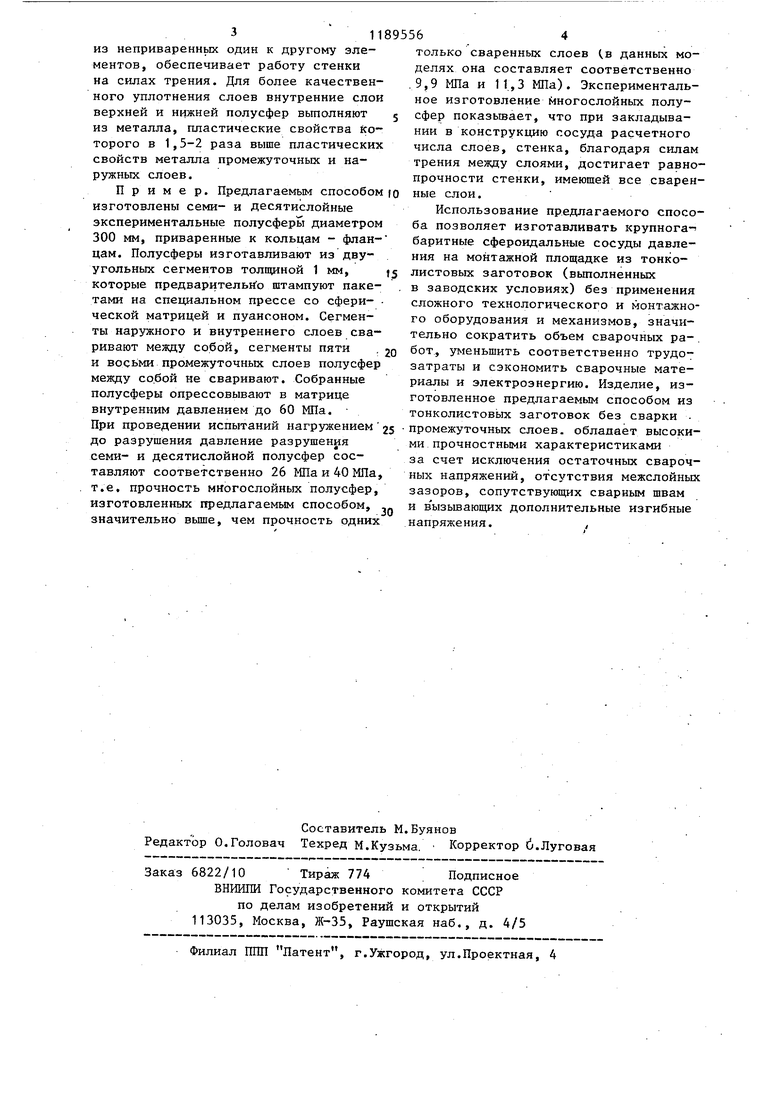

На чертеже представлен многослойный сфероидальный сосуд, изготовленный предлагаемым способом.

Процесс изготовления многослойного сфероидального сосуда заключается в следующем.

На стапеле в горизонтальной плоскости, размещают кольцо 1, имеющее диаметр будущего сфероидального сосуда и толщину стенки, равную или большую расчетной толщины стенки изготавливаемого сосуда. Торцовые поверхности кольца имеют разделку под сварку для присоединения верхней 2 и нижней 3 полусфер сосуда. Кольцо может быть вьшолнено монолитньм или многослойным в виде оболочки вращения. Разделка торцовой поверхности под сварку может быть выполнена многоступенчатой. Затем заготавливают и формуют тонколистовые элементы 4, образующие при сборке полусферические оболочки. Такие элементы могут иметь различную форму; вьтуклых двуугольника, треугольника, трапеции, круга

пятиугольника и т.п. К кольцу 1 приваривают сварными швдми 5 заготовленные элементы,, составляющие наружный слой 6 нижней полусферы, которые сваривают также между собой швами 7. В полученный слой, как в ложемент, укладывают элементы всех промежуточных слоев 8, элементы не сваривают

между собой, но приваривают к кольцу швами 9. Промежуточные слои собирают так, что стыки элементов, составляющих один слой, максимально перекрываются элементами последующего слоя. Затем укладывают элементы, составляющие внутренний слой 10 нижней полусферы, которые сваривают один с дру гим швами 11. Элементы внутреннего слоя можно приварить к кольцу или сварить позже с элементами внутреннего слоя верхней полусферы сосуда.

Верхнюю сфероидальную часть сосуда собирают аналогичным обозом, Собирают и сваривают один с другим элементы внутреннего слоя 12 верхней

полусферы .2 сосуда (на .каркасе или стапеле), в целом слой приваривают к кольцу 1 или к внутреннему слою 10 нижней полусферы сосуда. На внутренний слой, как на оправку, набирают

промежуточные слои 13, элементы которых приваривают только к кольцу 1, и затем сваривают между собой и приваривают к кольцу элементы наружного слоя 14. Полученный сосуд опрессовывают внутренним давлением для

уплотнения многослойной стенки сосуда. Уплотнение слоев сосуда можно производить с помощью статического гидравического давления, электромагнитным

или механическим способами. Плотное прилегание слоев стенки один к другому, в частности промежуточных слоев

из неприваренньк один к другому элементов, обеспечивает работу стенки на силах трения. Для более качественного уплотнения слоев внутренние слои верхней и нижней полусфер вьшолняют из металла, пластические свойства которого в 1,5-2 раза выше пластических свойств металла промежуточных и наружных слоев.

Пример. Предлагаемым способом изготовлены семи- и десятислойные экспериментальные полусферы диаметром 300 мм, приваренные к кольцам - фландам. Полусферы изготавливают из двуугольных сегментов толщиной 1 мм, которые предварительно штампуют пакетами на специальном прессе со сферической матрицей и пуансоном. Сегменты наружного и внутреннего слоев сваривают между собой, сегменты пяти . и восьми промежуточных слоев полусфер между собой не сваривают. Собранные полусферы опрессовывают в матрице внутренним давлением до 60 Ша. При проведении испытаний нагружением до разрушения давление разрушения семи- и десятислойной полусфер составляют соответственно 26 МПа и 40 МПа, т.е. прочность многослойных полусфер, изготовленных предлагаемым способом, значительно выше, чем прочность одних

только сваренных слоев (в данных моделях она составляет соответственно 9,9 МПа и 11,3 МПа). Экспериментальное изготовление Многослойных полусфер показывает, что при закладывании в конструкцию сосуда расчетного числа слоев, стенка, благодаря силам трения между слоями, достигает равнопрочности стенки, имеющей все сваренные слои.

Использование предлагаемого способа позволяет изготавливать крупногабаритные сфероидальные сосуды давления на монтажной площадке из тонколистовых заготовок (выполненных в заводских условиях) без применения сложного технологического и монтажного оборудования и механизмов, значительно сократить объем сварочных работ, уменьшить соответственно трудозатраты и сэкономить сварочные материалы и электроэнергию. Изделие, изготовленное предлагаемым способом из тонколистовьпс заготовок без сварки промежуточных слоев, обладает высокими прочностными характеристиками за счет исключения остаточных сварочных напряжений, отсутствия межслойных зазоров, сопутствующих сварным швам и вызьшающих дополнительные изгибные напряжения.,

Авторы

Даты

1985-11-07—Публикация

1984-10-07—Подача