дельных элементов профиля перед входом в калибратор или недооформление профиля при снижении степени раздува заготовки.

Цель изобретения - повышение точности изготовления полых профильных изделий, имеющих по меньшей мере один продольный паз.

Для достижения указанной цели способ изготовления полых профильных изделий из термопластичных полимеров, включающий последовательные операции экструзии полой профильной заготовки, раздува, калибрования ее на первой стадии по всему контуру полой профильной заготовки, а на второй - по части контура, и охлаждения, согласно изобретению, раздув заготовки ограничивают по пазу, а калибрование на второй стадии осуществляют по поверхности паза. Кроме того, на второй стадии калибрования заготовку отклоняют на 2-10 угловых градуса от вертикальной оси.

Устройство для осуществления способа, содержащее последовательно расположенные экструдер с профильной головкой, выполненной с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор, первая секция которого снабжена охлаждающей рубашкой и выполнена с рабочей полостью, повторяющей полный контур профиля изделия, охлаждающую ванну и тянущий механизм, согласно изобретению, снабжено ограничителем деформации паза профильной заготовки при раздуве, закрепленным на первой секции калибратора перед входом в нее, а вторая секция калибратора выполнена с калибрующим элементом, повторяющим своей рабочей поверхностью контур паза профильной заготовки и смонтированным на ней с возможностью перемещения в вертикальной плоскости.

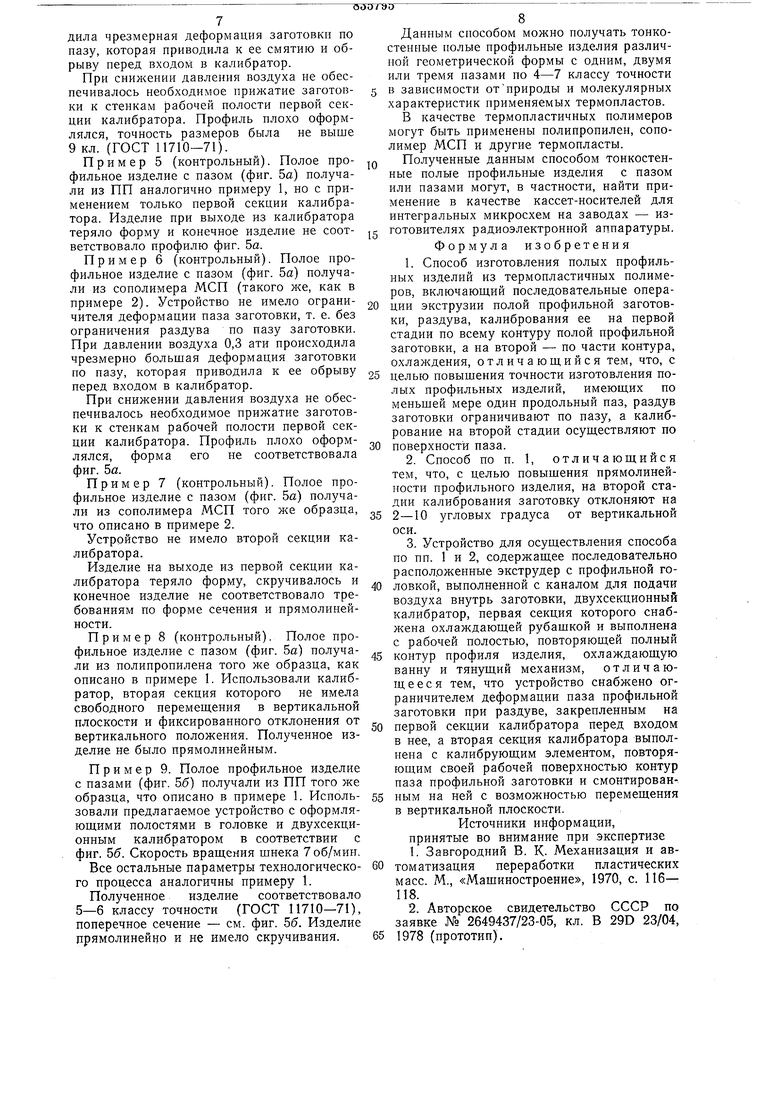

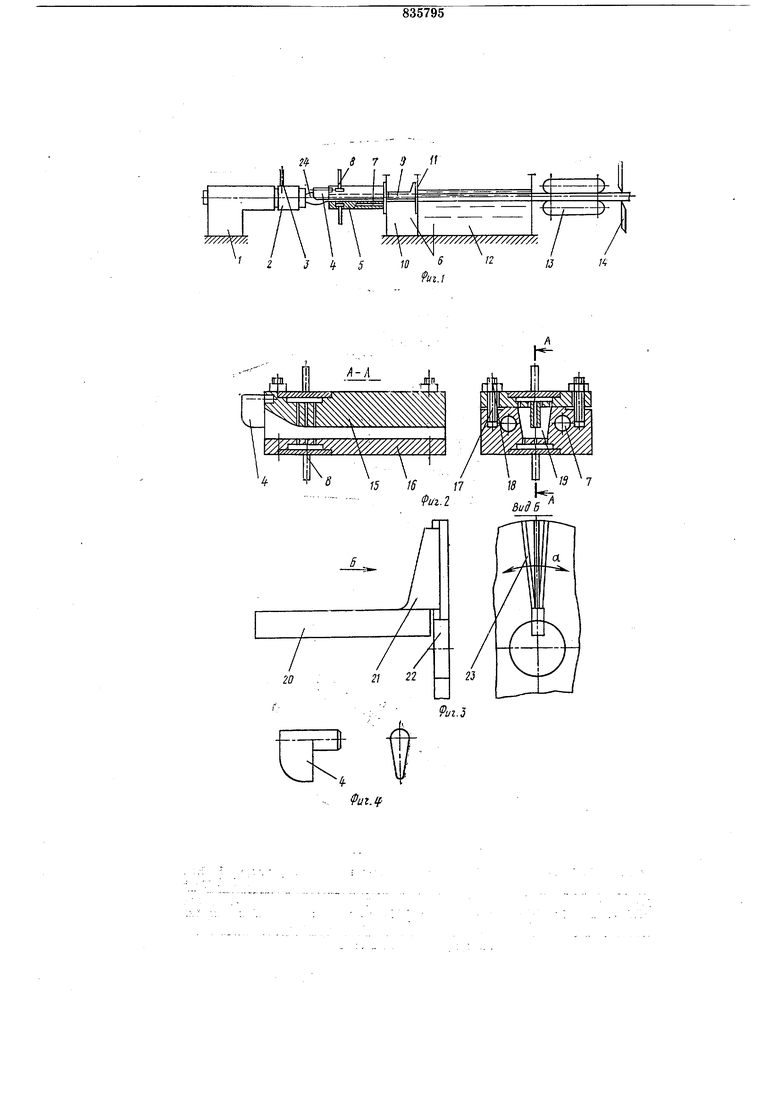

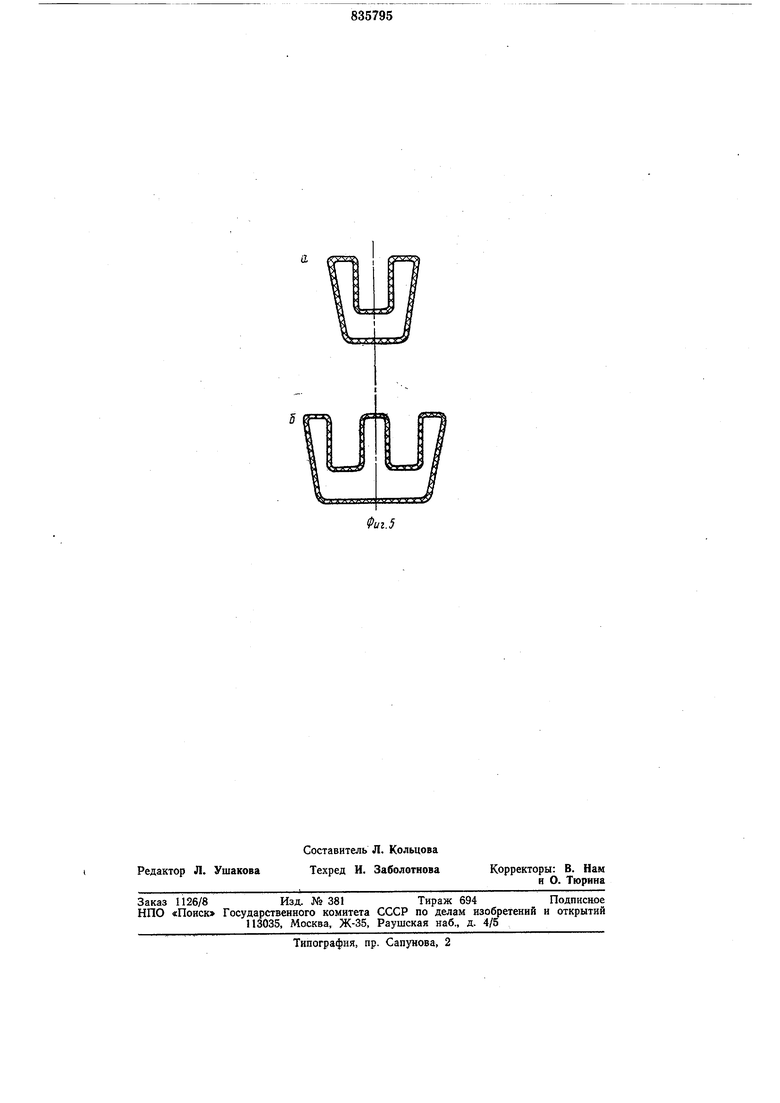

Способ и устройство иллюстрируются чертежами, где на фиг. 1 изображено устройство, общий вид; на фиг. 2 - первая секция калибратора и разрез А-А; на фиг. 3 - вторая секция калибратора и вид Б; на фиг. 4 - ограничитель деформации паза заготовки при раздуве; на фиг. 5 - сечение полого профильного изделия с одним (а) или двумя пазами (б).

Устройство содержит щнековый экструдер 1 с профильной головкой 2, выполненный с каналом 3 для подачи воздуха внутрь заготовки, ограничитель 4 деформации паза заготовки при раздуве, закрепленный на передней стенке первой секции 5 калибратора, которая крепится на передней стенке ванны 6 и выполнена с каналами 7 для подачи охлаждающей воды и каналами 8 для отсоса воздуха, вторую секцию 9 калибратора, размещенную в первом отсеке 10 ванны 6 на перегородке 11, отделяющей отсек 10 от отсека 12, тянущий механизм 13 и режущее устройство 14.

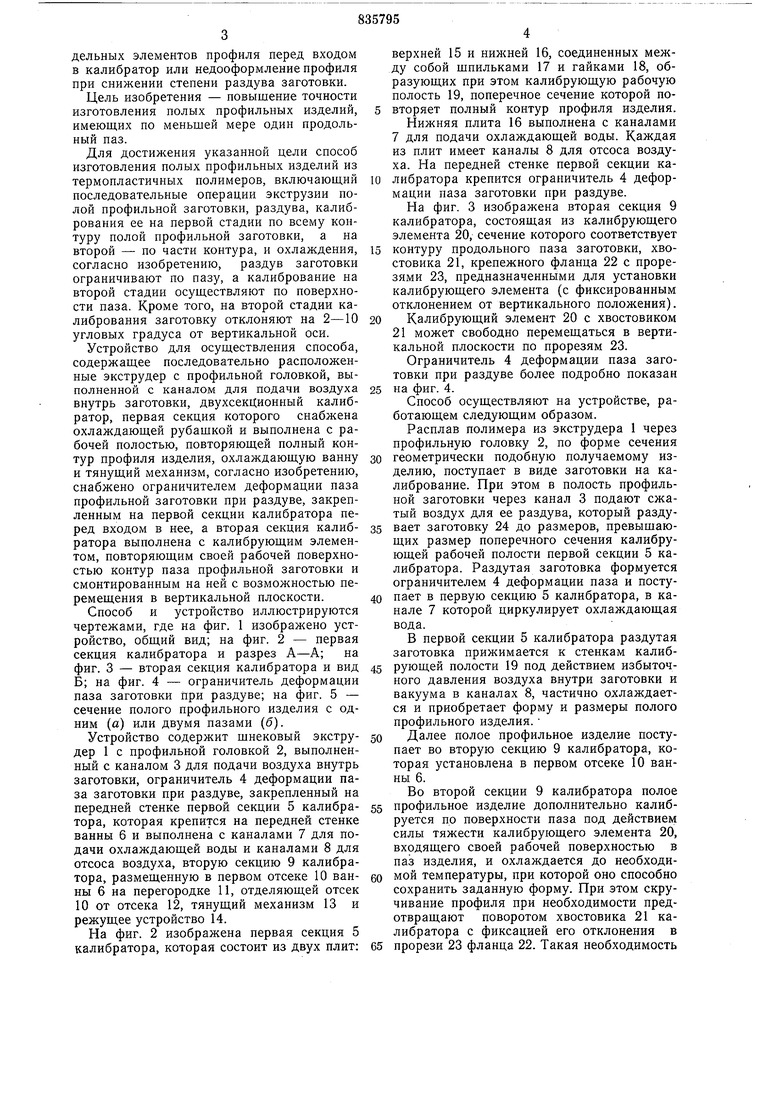

На фиг. 2 изображена первая секция 5 калибратора, которая состоит из двух плит:

верхней 15 и нижней 16, соединенных между собой шпильками 17 и гайками 18, образующих при этом калибрующую рабочую полость 19, поперечное сечение которой повторяет полный контур профиля изделия. Нижняя плита 16 выполнена с каналами 7 для подачи охлаждающей воды. Каждая из плит имеет каналы 8 для отсоса воздуха. На передней стенке первой секции калибратора крепится ограничитель 4 деформации паза заготовки при раздуве.

На фиг. 3 изображена вторая секция 9 калибратора, состоящая из калибрующего элемента 20, сечение которого соответствует

контуру продольного паза заготовки, хвостовика 21, крепежного фланца 22 с прорезями 23, предназначенными для установки калибрующего элемента (с фиксированным отклонением от вертикального положения).

Калибрующий элемент 20 с хвостовиком 21 может свободно перемещаться в вертикальной плоскости по прорезям 23.

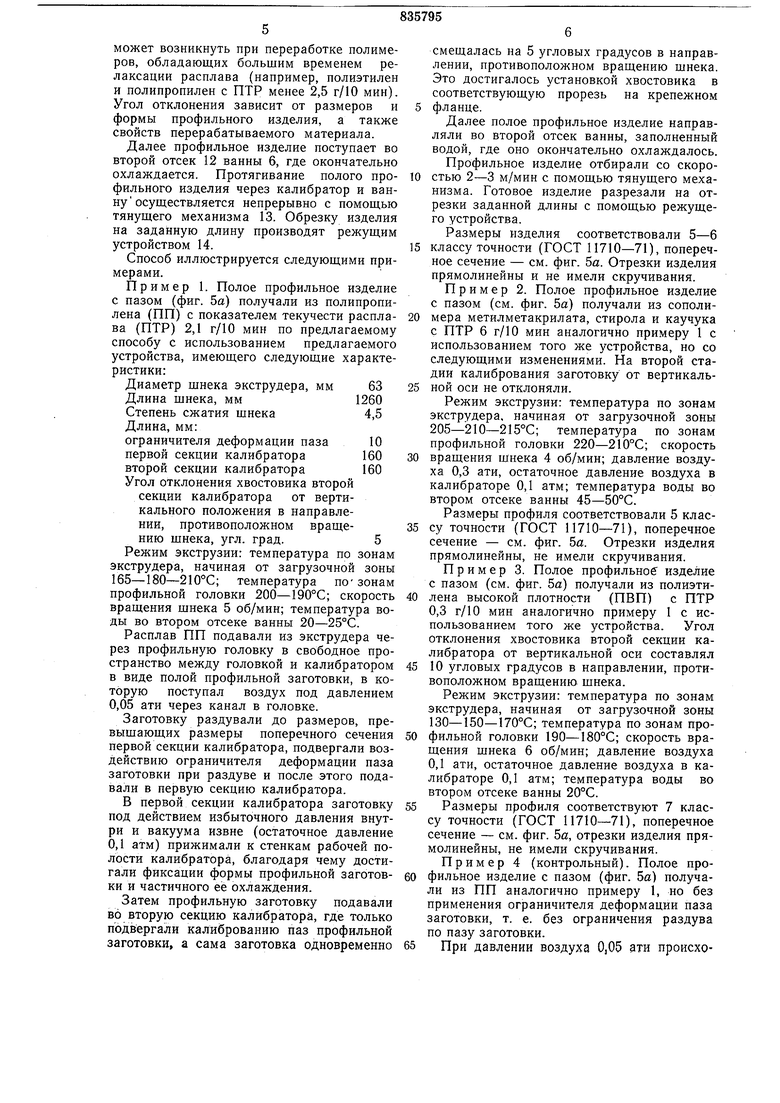

Ограничитель 4 деформации паза заготовки при раздуве более подробно показан

на фиг. 4.

Способ осуществляют на устройстве, работающем следующим образом.

Расплав полимера из экструдера 1 через профильную головку 2, по форме сечения

геометрически подобную получаемому изделию, поступает в виде заготовки на калибрование. При этом в полость профильной заготовки через канал 3 подают сжатый воздух для ее раздува, который раздувает заготовку 24 до размеров, превышающих размер поперечного сечения калибрующей рабочей полости первой секции 5 калибратора. Раздутая заготовка формуется ограничителем 4 деформации паза и постунает в первую секцию 5 калибратора, в канале 7 которой циркулирует охлаждающая вода.

В первой секции 5 калибратора раздутая заготовка прижимается к стенкам калибрующей полости 19 под действием избыточного давления воздуха внутри заготовки и вакуума в каналах 8, частично охлаждается и приобретает форму и размеры полого профильного изделия.

Далее полое профильное изделие поступает во вторую секцию 9 калибратора, которая установлена в первом отсеке 10 ванны 6. Во второй секции 9 калибратора полое

профильное изделие дополнительно калибруется по поверхности паза под действием силы тяжести калибрующего элемента 20, входящего своей рабочей поверхностью в паз изделия, и охлаждается до необходимой температуры, при которой оно способно сохранить заданную форму. При этом скручивание профиля при необходимости предотвращают поворотом хвостовика 21 калибратора с фиксацией его отклонения в

прорези 23 фланца 22. Такая необходимость

может возникнуть при переработке полимеров, обладающих большим временем релаксации расплава (например, полиэтилен и полипропилен с ПТР менее 2,5 г/10 мин). Угол отклонения зависит от размеров и формы профильного изделия, а также свойств перерабатываемого материала.

Далее профильное изделие поступает во второй отсек 12 ванны 6, где окончательно охлаждается. Протягивание полого профильного изделия через калибратор и ванну осуществляется непрерывно с помощью тянущего механизма 13. Обрезку изделия на заданную длину производят режущим устройством 14.

Способ иллюстрируется следующими примерами.

Пример 1. Полое профильное изделие с пазом (фиг. 5а) получали из полипропилена (ПП) с показателем текучести расплава (ПТР) 2,1 г/10 мин по предлагаемому способу с использованием предлагаемого устройства, имеющего следующие характеристики:

Диаметр шнека экструдера, мм 63

Длина шнека, мм1260

Степень сжатия шнека4,5

Длина, мм:

ограничителя деформации паза10

первой секции калибратора160

второй секции калибратора160

Угол отклонения хвостовика второй секции калибратора от вертикального положения в направлении, противоположном вращению щнека, угл. град.5

Режим экструзии: температура по зонам экструдера, начиная от загрузочной зоны 165-180-210С; температура по зонам профильной головки 200-ЮО С; скорость вращения шнека 5 об/мин; температура воды во втором отсеке ванны 20-25°С.

Расплав ПП подавали из экструдера через профильную головку в свободное пространство между головкой и калибратором в виде полой профильной заготовки, в которую поступал воздух под давлением 0,05 ати через канал в головке.

Заготовку раздували до размеров, превышающих размеры поперечного сечения первой секции калибратора, подвергали воздействию ограничителя деформации паза заготовки при раздуве и после этого подавали в первую секцию калибратора.

В первой секции калибратора заготовку под действием избыточного давления внутри и вакуума извне (остаточное давление 0,1 атм) прижимали к стенкам рабочей полости калибратора, благодаря чему достигали фиксации формы профильной заготовки и частичного её охлаждения.

Затем профильную заготовку подавали во вторую секцию калибратора, где только под вергали калиброванию паз профильной заготовки, а сама заготовка одновременно

смещалась на 5 угловых градусов в направлении, противоположном вращению шнека. Это достигалось установкой хвостовика в соответствующую прорезь на крепежном фланце.

Далее полое профильное изделие направляли во второй отсек ванны, заполненный водой, где оно окончательно охлаждалось. Профильное изделие отбирали со скоростью 2-3 м/мин с помощью тянущего механизма. Готовое изделие разрезали на отрезки заданной длины с помощью режущего устройства. Размеры изделия соответствовали 5-6

классу точности (ГОСТ 11710-71), поперечное сечение - см. фиг. 5а. Отрезки изделия прямолинейны и не имели скручивания.

Пример 2. Полое профильное изделие с пазом (см. фиг. 5а) получали из сополимера метилметакрилата, стирола и каучука с ПТР 6 г/10 мин аналогично примеру 1 с использованием того же устройства, но со следующими изменениями. На второй стадии калибрования заготовку от вертикальной оси не отклоняли.

Режим экструзии: температура по зонам экструдера, начиная от загрузочной зоны 205-210-215°С; температура по зонам профильной головки 220-210°С; скорость

вращения Шнека 4 об/мин; давление воздуха 0,3 ати, остаточное давление воздуха в калибраторе 0,1 атм; температура воды во втором отсеке ванны 45-50°С. Размеры профиля соответствовали 5 классу точности (ГОСТ 11710-71), поперечное сечение - см. фиг. 5а. Отрезки изделия прямолинейны, не имели скручивания.

Пример 3. Полое профильное изделие с пазом (см. фиг. 5а) получали из полиэтилена высокой плотности (ПВП) с ПТР 0,3 г/10 мин аналогично примеру 1 с использованием того же устройства. Угол отклонения хвостовика второй секции калибратора от вертикальной оси составлял

10 угловых градусов в направлении, противоположном вращению шнека.

Режим экструзии: температура по зонам экструдера, начиная от загрузочной зоны 130-150-170°С; температура по зонам профильной головки 190-180°С; скорость вращения шнека 6 об/мин; давление воздуха 0,1 ати, остаточное давление воздуха в калибраторе 0,1 атм; температура воды во втором отсеке ванны 20°С.

Размеры профиля соответствуют 7 классу точности (ГОСТ 11710-71), поперечное сечение - см. фиг. 5й, отрезки изделия прямолинейны, не имели скручивания.

Пример 4 (контрольный). Полое профильное изделие с пазом (фиг. 5а) получали из ПП аналогично примеру 1, но без применения ограничителя деформации паза заготовки, т. е. без ограничения раздува по пазу заготовки.

При давлении воздуха 0,05 ати происхо7

дила чрезмерная деформация заготовки по пазу, которая приводила к ее смятию и обрыву перед входом в калибратор.

При снижепии давления воздуха не обеспечивалось необходимое прижатие заготовки к стенкам рабочей полости первой секции калибратора. Профиль плохо оформлялся, точность размеров была не выше 9 кл. (ГОСТ 11710-71).

Пример 5 (контрольный). Полое профильное изделие с пазом (фиг. 5а) получали из ПП аналогично примеру 1, но с применением только первой секции калибратора. Изделие при выходе из калибратора теряло форму и конечное изделие не соответствовало профилю фиг. 5а.

Пример 6 (контрольный). Полое профильное изделие с пазом (фиг. 5а) получали из сополимера МСП (такого же, как в примере 2). Устройство не имело ограничителя деформации паза заготовки, т. е. без ограничения раздува по пазу заготовки. При давлении воздуха 0,3 ати происходила чрезмерно большая деформация заготовки по пазу, которая приводила к ее обрыву перед входом в калибратор.

При снижении давления воздуха не обеспечивалось необходимое прижатие заготовки к стенкам рабочей полости первой секции калибратора. Профиль плохо оформлялся, форма его це соответствовала фиг. 5а.

Пример 7 (контрольный). Полое профильное изделие с пазом (фиг. 5а) получали из сополимера МСП того же образца, что описано в примере 2.

Устройство не имело второй секции калибратора.

Изделие на выходе из первой секции калибратора теряло форму, скручивалось и конечное изделие не соответствовало требованиям по форме сечения и прямолинейности.

Пример 8 (контрольный). Полое профильное изделие с пазом (фиг. 5а) получали из полипропилена того же образца, как описано в примере I. Использовали калибратор, вторая секция которого не имела свободного перемещения в вертикальной плоскости и фиксированного отклонения от вертикального положения. Полученное изделие не было прямолинейным.

Пример 9. Полое профильное изделие с пазами (фиг. 56) получали из ПП того же образца, что описано в примере 1. Использовали предлагаемое устройство с оформляющими полостями в головке и двухсекционным калибратором в соответствии с фиг. 56. Скорость вращения шнека 7 об/мин.

Все остальные параметры технологического процесса аналогичны примеру 1.

Полученное изделие соответствовало 5-6 классу точности (ГОСТ 11710-71), поперечное сечецие см. фиг. 56. Изделие Прямолинейно и не имело скручивания.

Данным способом можно получать тонкостенные полые профильные изделия различной геометрической формы с одним, двумя или тремя пазами по 4-7 классу точности

в зависимости отприроды и молекулярных характеристик применяемых термопластов.

В качестве термопластичных полимеров могут быть применены полипропилен, сополимер МСП и другие термопласты.

Полученные данным способом тонкостенные полые профильные изделия с пазом или пазами могут, в частности, найти применение в качестве кассет-носителей для интегральных микросхем на заводах - изготовителях радиоэлектронной аппаратуры. Формула изобретения

1.Способ изготовления полых профильных изделий из термопластичных полимеров, включающий последовательные операции экструзии полой профильной заготовки, раздува, калибрования ее на первой стадии по всему контуру полой профильной заготовки, а на второй - по части контура, охлаждения, отличающийся тем, что, с

целью повышения точности изготовления полых профильных изделий, имеющих по меньшей мере один продольный паз, раздув заготовки ограничивают по пазу, а калибрование на второй стадии осуществляют по

поверхности паза.

2.Способ по п. 1, отличающийся тем, что, с целью повышения прямолинейности профильного изделия, на второй стадии калибрования заготовку отклоняют ца

2-10 угловых градуса от вертикальной оси.

3.Устройство для осуществления способа по ПП. 1 и 2, содержащее последовательно расположенные экструдер с профильной головкой, выполненной с каналом для подачи воздуха внутрь заготовки, двухсекционный калибратор, первая секция которого снабжена охлаждающей рубашкой и выполнена с рабочей полостью, повторяющей полный

контур профиля изделия, охлаждающую ванну и тянущий механизм, отличающееся тем, что устройство снабжено ограничителем деформации паза профильной заготовки при раздуве, закрепленным на

первой секции калибратора перед входом в нее, а вторая секция калибратора выполнена с калибрующим элементом, повторяющим своей рабочей поверхностью контур паза профильной заготовки и смонтированным на ней с возможностью перемещения в вертикальной плоскости.

Источники информации, принятые во внимание при экспертизе

1.Завгородний В. К. Механизация и автоматизация переработки пластических

масс. М., «Машиностроение, 1970, с. 116- 118.

2.Авторское свидетельство СССР по заявке № 2649437/23-05, кл. В 29D 23/04,

1978 (прототип).

/JК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых про-фильНыХ издЕлий из ТЕРМОплАСТичНыХпОлиМЕРОВ и уСТРОйСТВО для ЕгООСущЕСТВлЕНия | 1978 |

|

SU806446A1 |

| Устройство для изготовления полых профильных изделий из термопластичных полимеров | 1981 |

|

SU1024292A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ТРУБ С ЦВЕТНЫМИ ПОЛОСАМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176596C1 |

| Способ регулирования толщины стенки трубчатого изделия из термопласта | 1981 |

|

SU939248A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛАСТМАССОВЫХ ПРОФИЛЕЙ | 2011 |

|

RU2471624C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И КАЛИБРОВКИ ПРОФИЛЬНО-ПОГОНАЖНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, ПОЛУЧАЕМЫХ МЕТОДОМ ЭКСТРУЗИИ | 2006 |

|

RU2319611C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ МЕТОДОМ ЭКСТРУЗИИ | 2003 |

|

RU2233742C1 |

| СПОСОБ ПОЛУЧЕНИЯ И КОНСТРУКЦИЯ ЗАМКОВЫХ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИКАРБОНАТА | 2019 |

|

RU2728440C1 |

| Устройство для изготовления труб с участками различного диаметра | 1971 |

|

SU442647A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ МЕТОДОМ ЭКСТРУЗИИ | 1999 |

|

RU2138395C1 |

20

а

Авторы

Даты

1981-06-07—Публикация

1979-08-15—Подача