Область техники, к которой относится изобретение

Изобретение относится к области гальваностегии и может быть использовано при нанесении размерного высококачественного покрытия на внутреннюю цилиндрическую поверхность длинномерного полого изделия.

Уровень техники

Известен способ электролитического нанесения покрытия на внутреннюю поверхность полого изделия [Патент RU №2282683, МПК C25D 5/22, опубл. 27.08.2006 г. бюл. №24]. Способ включает размещение анода совместно с прижимами в полости изделия, пластическое деформирование прижимами в процессе осаждения металла из раствора электролита, перемещение прижимов по длине и одновременно поперек поверхности осаждения, подачу в полость изделия концентрированного и вывод обедненного раствора электролита. Причем раствор подают в полость изделия с торца и прокачивают вдоль поверхности осаждения посредством системы ребер на поверхности анода.

Недостатком приводимого технического решения является конструктивно-технологическая сложность осуществления процесса нанесения покрытия (применение прижимов, шнека и т.д.), снижающая стабильность качества покрытия с высокой вероятностью отсутствия покрытия на отдельных участках внутри цилиндрического полого изделия.

Раскрытие сущности изобретения

Технической задачей изобретения является повышение стабильности качества получаемого электролитического покрытия за счет непрерывной циркуляции раствора с заданной скоростью в зоне осаждения при упрощении осуществления процесса получения покрытия и исключения соприкосновения анода с внутренней цилиндрической поверхностью полого изделия.

Техническая задача в предлагаемом изобретении решена за счет того, что в известном способе электролитического нанесения покрытия на внутреннюю поверхность полого цилиндрического изделия в полость изделия помещают анод и подают в нее концентрированный и выводят обедненный раствор электролита. Анод центрируют и неподвижно закрепляют посредством торцевых заглушек и гайки, а раствор электролита подают в цилиндрическую полость изделия под давлением с заданной скоростью, по крайней мере, через одно отверстие, выполненное в одной из заглушек под углом α от 45° до 65° к поверхности осаждения, а выводят через отверстия, выполненные в другой заглушке, при этом, изделие устанавливают под углом β от 10° до 20° к зеркалу электролита.

Скорость подачи раствора электролита составляет 33-42 мм/с.

Краткое описание чертежей

Сущность изобретения поясняется фигурами, где:

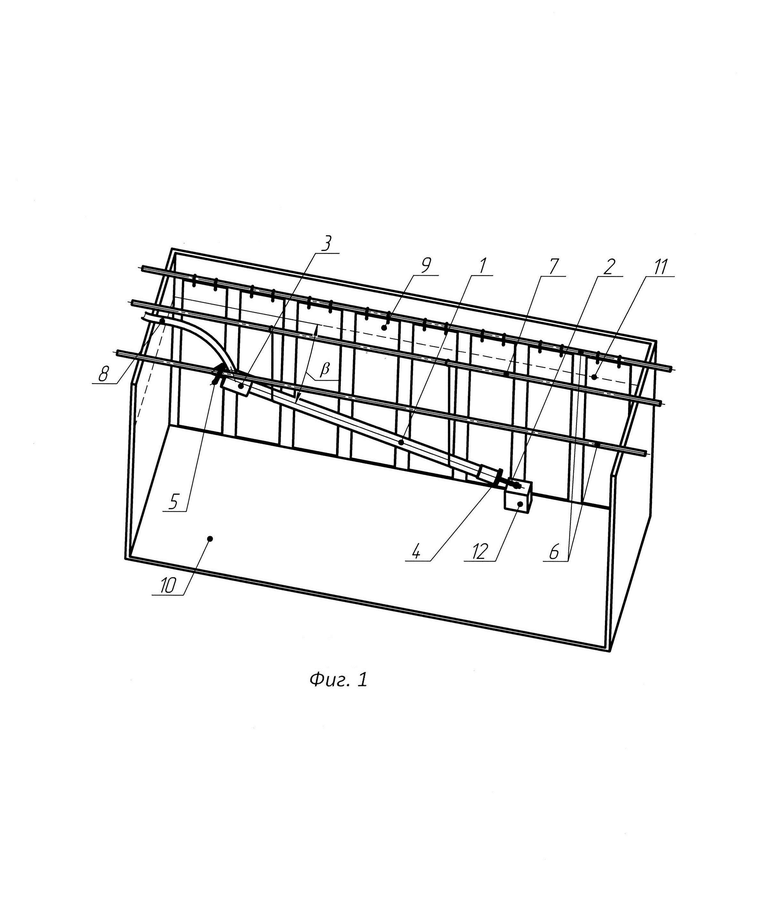

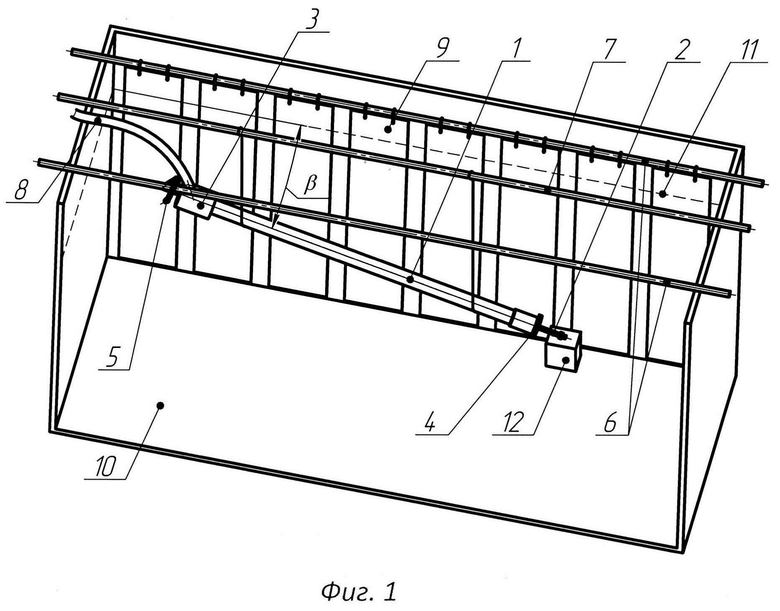

- на фигуре 1 изображено устройство для реализации предлагаемого способа;

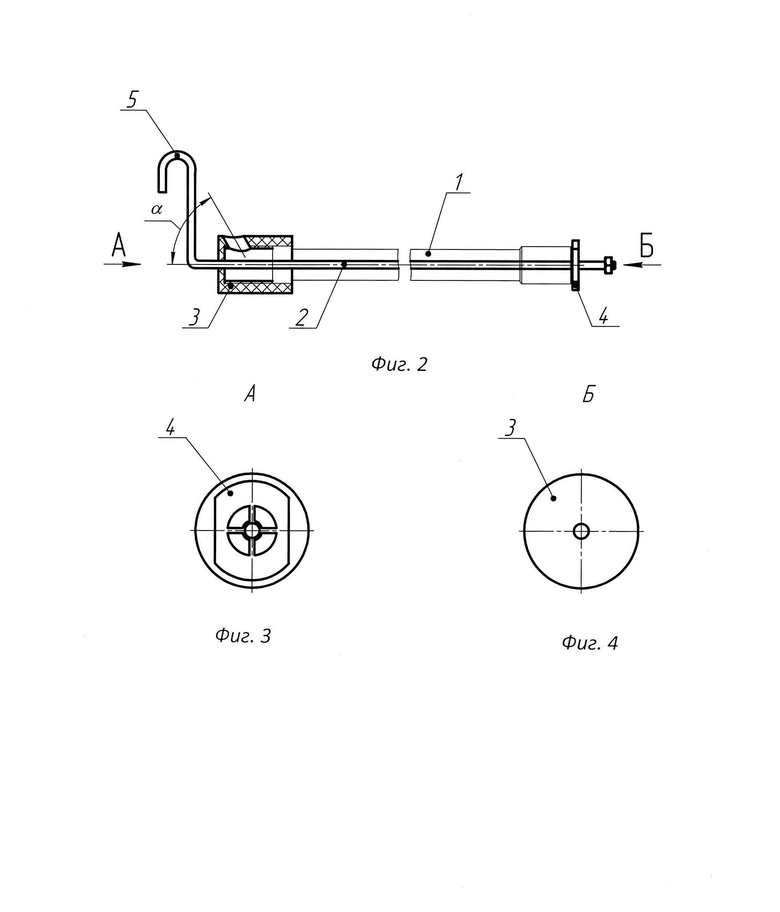

- на фигуре 2 - конструкция приспособления для крепления анода в цилиндрическом полом изделии;

- на фигуре 3 - вид А фиг. 2;

- на фигуре 4 - вид В фиг. 2.

На фигурах позициями обозначены: 1 - полое изделие; 2 - анод; 3, 4 - торцевые заглушки; 5 - крюк анода; 6 - анодная штанга; 7 - катодная штанга; 8 - выпускной шланг фильтровальной установки; 9 - анод электролитической ванны; 10 - электролитическая ванна; 11 - зеркало электролита; 12 - опора анода.

Осуществление изобретения

Предлагаемый способ осуществляют следующим образом.

На один конец цилиндрического полого изделия 1 навинчивают первую торцевую заглушку 3 и через выполненное в ней отверстие вставляют анод 2. Анод 2 представляет собой проволоку, выполненную из того же металла, что и аноды 9 электролитической ванны 10. Диаметр анода 2 составляет 15%-25% диаметра цилиндрической полости изделия 1. Соответственно, диаметр отверстия в заглушке должен быть равен диаметру анода 2. Длину анода вычисляют по формуле

где L - общая длина анода;

а - расстояние от анодной штанги электролитической ванны до цилиндрического полого изделия;

в - длина цилиндрического полого изделия с припуском.

Также, для исключения выпадения анода 2 из цилиндрической внутренней полости изделия 1 при монтаже и в процессе нанесения покрытия, на его конце нарезают резьбу и фиксируют гайкой. Другой конец анода 2 выполняют в виде крюка 5. Указанный крюк необходим для обеспечения контакта анода 2 с анодной штангой 6. Анод 2 центрируется за счет отверстия, выполненного во второй торцевой заглушке 4. Размер отверстия во второй торцевой заглушке также соответствует диаметру анода 2. Центрирование анода осуществляют для исключения соприкосновения анода с внутренней поверхностью полого изделия.

Затем всю сборку погружают в раствор электролита, находящийся в электролитической ванне 10, закрепив цилиндрическое полое изделие 1 на катодную штангу 7 при помощи проволоки или другого приспособления, используемого в производстве, и закрепляют крюк внутреннего анода 5 на анодную штангу 6. Выпускной шланг фильтровальной установки 8 вставляют в отверстие первой заглушки 3 для прокачки электролита под давлением с заданной скоростью через канал цилиндрического полого изделия 1. Оптимальная скорость движения электролита в канале полого цилиндрического изделия, получена эмпирически и равна 33-42 мм/с.

Для подбора фильтровальной установки определение объемного расхода электролита проводят по формуле

где G - объемный расход электролита;

V - скорость движения электролита в канале;

rцилиндра - радиус сечения канала полого изделия, дм;

rанода - радиус сечения внутреннего анода.

Если значение скорости движения электролита V меньше 33 мм/с, то в процессе электролиза происходит обеднение электролита за счет недостаточной скорости его прохождения через канал, что ухудшает качество покрытия вплоть до его отсутствия на отдельных участках поверхности, а при значении скорости больше 42 мм/с образуется шероховатость поверхности и завоздушивание канала за счет образования турбулентности потока.

Отверстие в первой заглушке 3 выполнено под оптимальным углом подачи концентрированного раствора α от 40° до 65° к поверхности осаждения покрытия. Если угол подачи концентрированного раствора α менее 40°, то не обеспечивается оптимальная скорость прохождения электролита в полости канала и может наблюдаться «завоздушивание», приводящее к отсутствию покрытия в месте образования «пузырей», а также будет затруднено проведение монтажа оснастки. Если угол подачи α более 65°, тогда будет образовываться шероховатость, которая представляет собой крупнокристаллический слой металла покрытия в месте первичного соприкосновения раствора электролита с внутренней поверхностью цилиндрического полого изделия 1.

Монтаж цилиндрического полого изделия 1 с закрепленным в нем внутренним анодом 2 производят под углом β от 10° до 20° к зеркалу электролита 11. Если угол β будет менее 10°, то не происходит обеспечение поддержания оптимальной скорости прокачки раствора электролита через внутренний канал цилиндрического полого изделия 1, а если угол β будет более 20°, то потребуется увеличение габаритных размеров ванны.

В данном процессе может быть использована фильтровальная установка, предназначенная для фильтрации химически агрессивных растворов и электролитов с производительностью, обеспечивающей необходимую скорость продвижения раствора электролита через канал. Фильтрация происходит через картридж с полипропиленовой нитью.

Применение заглушек 3, 4, анода 2 и фильтровальной установки обеспечивает интенсивную прокачку раствора электролита, поддерживая постоянство концентрации раствора в прикатодном пространстве. Несмотря на простую конструкцию описанного устройства, оно обеспечивает стабильность качества покрытия и оптимизирует скорость получения покрытия.

По окончании времени нанесения покрытия выпускной шланг фильтровальной установки 8 удаляют из первой заглушки 3, сборку промывают, демонтируют оснастку, промывают полое изделие повторно.

Более подробно техническая сущность изобретения и достигаемый эффект могут быть проиллюстрированы следующим примером, который не исчерпывает все возможные варианты способа, но помогает нагляднее продемонстрировать его свойства.

В качестве примера реализован способ получения серебряного покрытия толщиной 6 мкм на внутренней поверхности полой трубы длиной L=558 мм с диаметром внутренней полости 28 мм, площадь покрытия составляет 7,98⋅104 мм2. Перед нанесением покрытия производили технологические операции подготовки поверхности в соответствии с ГОСТ 9.305-84.

Затем произвели монтаж анода в канал изделия. В качестве анода использовали серебряную проволоку Ср99,99 ГОСТ 7222-2014 диаметром 6 мм, длиной 1000 мм. На одном конце проволоки выполнили резьбу М3.

Произвели монтаж трубы на проволоку медную ММ 0,8 ТУ 16-705.492-2005 и закрепили на катодной штанге 7. На один конец изделия навинтили заглушку 3, через отверстие в которой вставили анод 2. На другой конец изделия навинтили вторую заглушку 4 и вывели анод через отверстие в ней. Конец анода 2 с резьбой зафиксировали гайкой. Сборку погрузили в электролит и закрепили крюк внутреннего анода 2 за анодную штангу 6. Силу тока рассчитали, исходя из значения 0,3 А/дм2, что составило 2,4 А.

Далее, выпускной шланг фильтровальной установки 8 вставили в отверстие в заглушке 3, выполненное под углом 50° и производили принудительную прокачку раствора электролита через полость в изделии с объемным расходом электролита 2,25⋅104 мм3/с в течение 1 часа. При этом трубу установили под углом 15° относительно зеркала электролита.

По окончании времени нанесения покрытия выпускной шланг фильтровальной установки 8 удалили из отверстия заглушки 3, сборку промыли, демонтировали оснастку, располагая изделие строго вертикально, промыли деталь повторно. Затем оценили качество покрытия на соответствие ГОСТ 9.301-86 при помощи технического видеоэндоскопа, толщину покрытия определили рентгенофлуоресцентным методом. Цвет полученного серебряного покрытия серебристо-белый, пористость отсутствовала, покрытие было прочно сцеплено с основным металлом. Таким образом, качество полученного покрытия полностью соответствовало ГОСТ 9.301-86 и техническим требованиям, указанным в конструкторской документации.

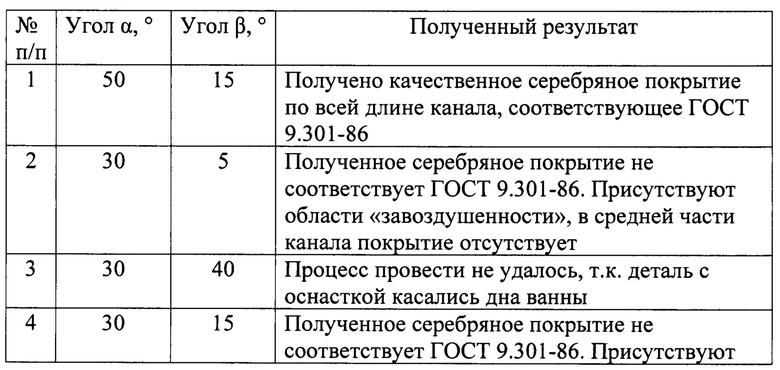

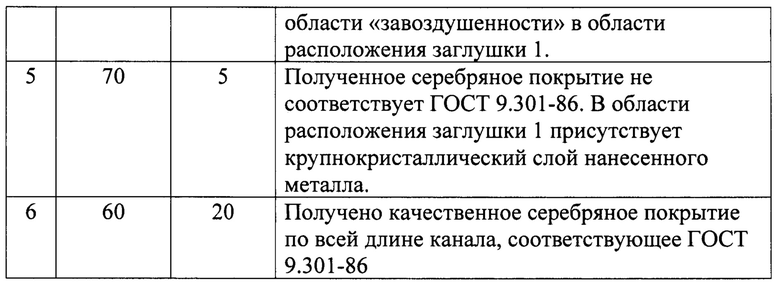

Так же были проведены исследования о влиянии значения углов α и β на качество получаемого покрытия.

На предприятии изготовлены изделия в соответствии с заявляемым способом.

Таким образом, предлагаемый способ повышает стабильность качества покрытия за счет применения внутреннего анода, непрерывности циркуляции раствора в зоне осаждения с заданной скоростью при упрощении осуществления процесса нанесения покрытия и исключает соприкосновение внутреннего анода с внутренней цилиндрической поверхностью полого цилиндрического изделия.

Изобретение относится к области гальваностегии и может быть использовано при нанесении размерного высококачественного покрытия на внутреннюю цилиндрическую поверхность длинномерного полого изделия. В полость изделия помещают анод и подают в нее концентрированный и выводят обедненный раствор электролита. Анод центрируют и неподвижно закрепляют посредством торцевых заглушек и гайки. Раствор электролита подают в цилиндрическую полость изделия под давлением с заданной скоростью по меньшей мере через одно отверстие, выполненное в одной из заглушек под углом α от 45° до 65° к поверхности осаждения, а выводят через отверстия, выполненные в другой заглушке. При этом изделие устанавливают в электролитической ванне под углом β от 10° до 20° к зеркалу электролита. Таким образом обеспечивается повышение стабильности качества покрытия за счет непрерывной циркуляции раствора в зоне осаждения с заданной скоростью при упрощении осуществления процесса нанесения покрытия и исключении соприкосновения внутреннего анода с внутренней поверхностью полого изделия. 4 ил., 1 табл.

Способ электролитического нанесения покрытия на внутреннюю поверхность полого цилиндрического изделия, включающий помещение в полость изделия анода и подачу в нее концентрированного и вывода обедненного раствора электролита, отличающийся тем, что неподвижный анод закрепляют и центрируют посредством двух торцевых заглушек и гайки, а раствор электролита подают в полость изделия под давлением с заданной скоростью по крайней мере через одно отверстие, выполненное в одной из заглушек, под углом α от 45° до 65° к поверхности осаждения, а выводят через отверстия, выполненные во второй заглушке, при этом изделие устанавливают в электролитической ванне под углом β от 10° до 20° к зеркалу электролита, при этом скорость подачи раствора электролита составляет 33-42 мм/с.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 2004 |

|

RU2282683C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ПОЛОГО ИЗДЕЛИЯ | 1998 |

|

RU2156837C1 |

| Установка для хромирования внутренних поверхностей деталей | 2020 |

|

RU2749954C1 |

| Подощелевая газовая горелка | 1960 |

|

SU143186A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНОМЕХАНИЧЕСКИХ ПОКРЫТИЙ НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2006 |

|

RU2324013C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА ДЛИННОМЕРНЫЕ ИЗДЕЛИЯ | 2006 |

|

RU2312174C2 |

| CN 213977927 U, 17.08.2021. | |||

Авторы

Даты

2025-03-24—Публикация

2024-07-10—Подача