Изобретение относится к обработке металлов, в частности к способам исправления дефектов металла и сварного шва преимущественно изделий из алюминия и его сплавов, электронным лучом и может быть использовано в энергетической, металлургической отрасли промышленности, а также в сварочной технологии.

Известен способ удаления дефектов металла по а.с. СССР №804335 В 23 Р 6/00, 1981 г, заключающийся в расплавлении дефектного участка металла концентрированным источником тепла с плотностью энергии в пределах (0.1-1.0)×106 Вт/см2 на глубину, равную 1.3-1.5 от глубины залегания дефекта, при котором плотность энергии и мощность источника тепла изменяют в течение процесса удаления дефекта, причем мощность источника тепла в начале процесса плавно увеличивают от 0 до рабочего значения, выдерживают при рабочем значении, а затем, после всплытия дефекта на поверхность изделия, плавно уменьшают до 0, а плотность энергии в начале процесса задают равной рабочему значению, а затем, перед уменьшением мощности источника тепла, плавно снижают до минимального значения.

Недостатком известного способа является его малая эффективность для изделий из алюминия и его сплавов. Реализация способа приводит к возникновению вторичных дефектов и к окончательной выбраковке продукции. Осуществление способа предопределяет получение точечных участков расплавления круглой формы. Как известно, такая форма сварного шва создает повышенный уровень остаточных растягивающих напряжений в центральной части литой зоны, что особенно не желательно для алюминия и его сплавов, имеющих высокую степень усадки при кристаллизации. Негативное влияние растягивающих напряжений значительно усиливается в случае наличия дефицита металла в расплавляемом участке, возникающего, например, из-за выплесков при удалении газовых пор. В результате чего поверхность расплавленного металла формируется с мениском.

Наиболее близким к предполагаемому способу по технической сущности и достигаемому эффекту является способ прототип удаления дефектов металла многопроходной электронно-лучевой сваркой по патенту РФ 2140345 МКИ В 23 К 15/08 от 27.10.99, включающий расплавление дефектного участка перемещающимся с переменной частотой и амплитудой в течение цикла сварки по траектории восьмилучевого растра электронного луча.

Недостатками данного способа является то, что при одной и той же плотности энергии не исключается получение некачественных сварных швов. Так, например, при уменьшении тока фокусировки, когда фокус луча расположен ниже поверхности изделия, отмечается ухудшение внешнего вида литой зоны, и появление на поверхности сварочного шва окисных пленок, шлаковин, пор, интенсивность которых увеличивается по мере увеличения расфокусировки луча. В результате изделия выбраковываются. Увеличение объема расплавленного металла в центральной части сварного соединения по отношению к сварному шву в целом увеличивает возможность образования трещин.

Задачей изобретения является повышение стабильности качества сварки и технологического процесса.

Задача решается благодаря тому, что в известном способе удаления дефектов металла многопроходной электронно-лучевой сваркой, включающем расплавление дефектного участка электронным лучом, перемещающимся с переменной частотой и амплитудой в течение цикла сварки по траектории восьми лучевого растра, согласно формулы изобретения, фокус электронного луча располагают на поверхности изделия или луч расфокусируют, изменяя ток фокусировки не более чем на +/-5% от его величины при расположении фокуса на поверхности изделия, а сварку во время спада тока луча ведут с уменьшением ширины каждого последующего слоя по сравнению с предыдущим, при этом площадь поверхности центральной части сварного соединения, образованной в результате пересечения участков сварного шва по каждому направлению восьмилучевого растра составляет не более 1/25 от общей площади сварного шва.

Указанная совокупность признаков является новой, обладает изобретательским уровнем и обеспечивает повышение эффективности предлагаемого решения по сравнению с прототипом за счет оптимизации условий термического цикла при нагреве и охлаждении металла и формирования сварного шва путем постепенного уменьшения ширины слоев при каждом проходе.

Расположение фокуса луча на поверхности изделия или его расфокусировка путем изменения тока фокусировки на величину +/5% от его значения при остром фокусе обеспечивает получение сварных швов с блестящей без окисных пленок поверхностью, при этом площадь центральной зона сварного шва, образованная за счет пересечения участков шва сформированных по направлению лучей 8-ми лучевого растра, имеет величину не более 1/25 общей площади сварного шва. Увеличение этого соотношения, в том числе и из-за выполнения на спаде тока предыдущих проходов менее широкими, чем последующие, приводит к возникновению трещин, рыхлот, в шве остаются не удаленные окисные включения. При увеличении тока фокусировки более чем на 5%, резко уменьшается глубина проплавления, центральная зона сварного шва формируется с глубоким мениском. Расфокусировка луча за счет уменьшения тока фокусировки более чем на 5%, способствует образованию на поверхности недопустимых дефектов трещин, пор, шлаковых включений.

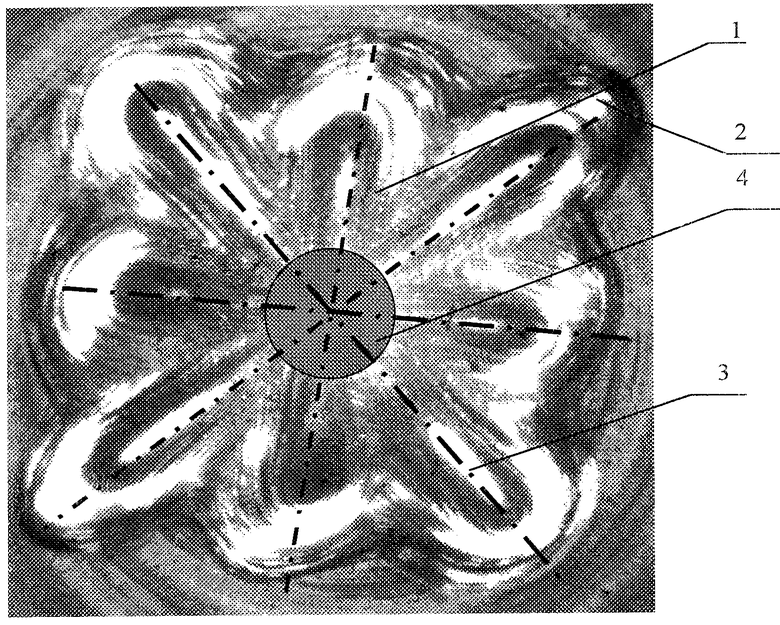

Предлагаемый способ поясняется чертежом.

На чертеже показан сварной шов 1, полученный по данному способу. Шов состоит из участков 2, сформированных по направлению лучей 3 восьмилучевого растра, и центральной зоны 4, образованной пересечением этих участков.

Способ реализуется следующим образом. Деталь, имеющая форму диафрагмы из сплава алюминия толщиной два миллиметра с жестко заделанными краями, имеет в центре дефект в виде заката. После соответствующей подготовки поверхности (обезжиривание, мехобработка) диафрагму помещают в камеру электронно-лучевой установки таким образом, чтобы дефект находился на оси электронно-лучевой пушки. Пушку по предлагаемому способу настраивают таким образом, чтобы фокус электронного луча находился на поверхности детали или был расфрокусирован за счет изменения тока фокусировки на величину +/-5% от его значения при остром фокусе. Деталь остается неподвижной, ток луча при ускоряющем напряжении 30 кВ. по заданной программе начинает увеличиваться от нулевого значения. Одновременно луч перемещаться по траектории восьмилучевого растра с частотой порядка 250 Гц. После достижения током луча величины 20 мА осуществляют прогрев места расположения дефекта в течении 0,8-1с. При этом амплитуда развертки луча составляет 4 мм. После окончания прогрева ток луча увеличивается до максимального значения (50 мА). Одновременно с этим частота сканирования луча снижается до 180 Гц, а амплитуда развертки до 3 мм. В результате пересечения участков сварного шва по каждому направлению восьмилучевого растра в центральной части сварного соединения формируется центральная зона сварного соединения, составляющая по площади не более 1/25 от общей площади сварного шва.

Расплавление детали на требуемую глубину осуществляется за счет энергии луча и теплопроводности металла. В результате интенсивного перемешивания жидкого металла в течение времени обработки детали полным током (0,9 с) окисные пленки и другие дефекты дробятся и всплывают на поверхность. После чего мощность луча плавно снижается до нуля. С началом уменьшения тока луча частота его развертки и размах амплитуды увеличивается до 230-250 Гц и 4 мм соответственно. Окисные включения за счет многократного воздействия луча оттесняются на периферию. Кристаллизация металла идет равномерными тонкими слоями, при этом каждый последующий слой по ширине меньше предыдущего. При достижении лучом нулевого значения мощности процесс заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 1998 |

|

RU2140345C1 |

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТА МЕТАЛЛА | 2004 |

|

RU2267391C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ ЭНЕРГЕТИЧЕСКОГО ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1997 |

|

RU2127457C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ СТАЛЕЙ | 2003 |

|

RU2238828C1 |

| Способ электронно-лучевой сварки | 1986 |

|

SU1344549A1 |

| Способ электронно-лучевой сварки трудносвариваемых сталей и сплавов | 1990 |

|

SU1810258A1 |

| Способ визуализации стыка и шва при сварке электронным пучком и устройство для его осуществления | 1987 |

|

SU1496960A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ И УСТРОЙСТВО ДИАГНОСТИКИ И УПРАВЛЕНИЯ КАЧЕСТВОМ ЛАЗЕРНОЙ СВАРКИ | 2004 |

|

RU2258589C1 |

Изобретение относится к области обработки металлов, в частности к способу удаления дефектов металла многопроходной электронно-лучевой сваркой, и может быть использовано в энергетической, металлургической отрасли промышленности при изготовлении деталей из алюминия и его сплавов. Расплавление дефектного участка ведут электронным лучом, перемещающимся с переменной частотой и амплитудой в течение цикла сварки по траектории восьмилучевого растра. Фокус луча при этом располагают на поверхности изделия, или луч расфокусируют, изменяя ток фокусировки не более чем на +/-5% от величины этого тока при расположении фокуса на поверхности изделия. Сварку во время спада тока луча ведут с уменьшением ширины каждого последующего слоя по сравнению с предыдущим, при этом площадь поверхности центральной части сварного соединения, образованной в результате пересечения участков сварного шва по каждому направлению 8-ми лучевого растра, составляет не более 1/25 от общей площади сварного шва. В результате обработки повышается качество сварки. 1 ил.

Способ удаления дефектов металла многопроходной электронно-лучевой сваркой, включающий расплавление дефектного участка электронным лучом, перемещающимся с переменной частотой и амплитудой в течение цикла сварки по траектории восьмилучевого растра, отличающийся тем, что фокус электронного луча располагают на поверхности изделия или луч расфокусируют, изменяя ток фокусировки не более чем на ±5 % от величины этого тока при расположении фокуса на поверхности изделия, а сварку во время спада тока луча, ведут с уменьшением ширины каждого последующего слоя по сравнению с предыдущим, при этом площадь поверхности центральной части сварного соединения, образованной в результате пересечения участков сварного шва по каждому направлению восьми лучевого растра составляет не более 1/25 от общей площади сварного шва.

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТОВ МЕТАЛЛА | 1998 |

|

RU2140345C1 |

| Способ электронно-лучевой сварки | 1986 |

|

SU1323298A1 |

| Устройство для электронно-лучевой сварки | 1985 |

|

SU1333507A1 |

| RU2058867C1, 27.04.1996 | |||

| Приемное устройство аппаратуры многочастотной передачи данных | 1973 |

|

SU455502A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2005-03-10—Публикация

2002-08-08—Подача