Настоящее изобретение относится к катализаторам Фишера-Тропша (Ф-Т), их использованию в синтезе Фишера-Тропша (ФТ-синтезе), к способам их использования и их получения.

Превращение природного газа в жидкие углеводороды (процесс "газ в жидкость" или "ГВЖ") основано на 3-ступенчатой процедуре, состоящей из: 1) получения синтез-газа; 2) превращения синтез-газа с использованием ФТ-синтеза и 3) переработки продуктов ФТ-синтеза (воск и лигроин/дистилляты) в готовые продукты, такие как лигроин, керосин, дизельное топливо, или другие продукты, например, в основу смазочного масла.

Катализаторы на основе кобальта представляют собой предпочтительные катализаторы для проведения ФТ-синтеза. Наиболее важными свойствами кобальтового ФТ-катализатора являются активность, селективность, направленная обычно на С5+ и более тяжелые продукты, и устойчивость к дезактивации. Известные катализаторы подобного рода обычно имеют в качестве подложки титан, кремний или глинозем (оксид алюминия), при этом в качестве промоторов, как было показано, могут использоваться различные металлы и оксиды металлов.

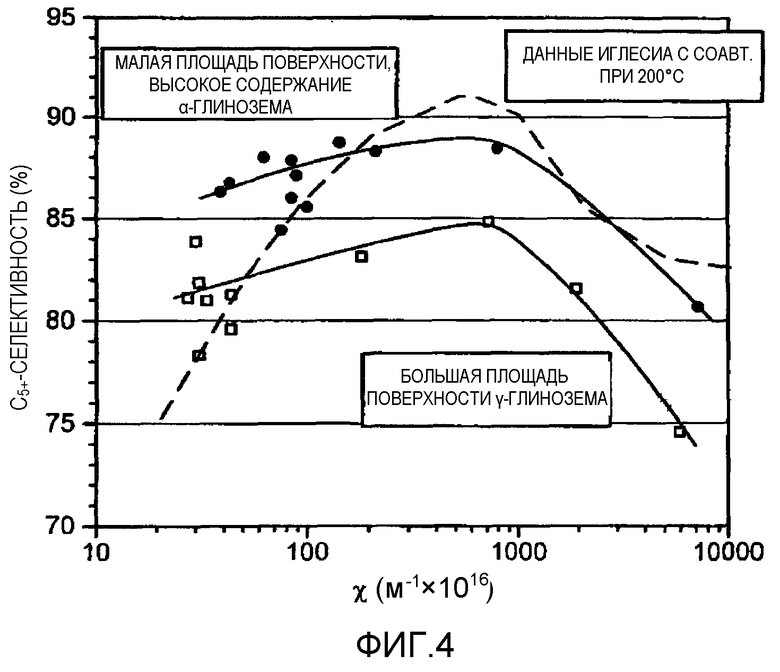

Вышедшая недавно серия работ Иглесиа с соавт. ("Selectivity Control and Catalyst Design in the Fischer-Tropsch Synthesis: Sites, Pellets and Reactors", Vol. 39, 1993, p.221-302) содержит описание последовательности реакций, ведущих к образованию различных углеводородных продуктов, и методологию оптимизации свойств катализатора в направлении синтеза желательных тяжелых углеводородов. Максимальная селективность по С5+ наблюдается при разработке гранул катализатора с оптимальным сопротивлением диффузии внутри частиц. Указанная цель достигается за счет повышения сопротивления диффузии внутри частиц до значения, при котором достигается максимум вторичных реакций построения цепи первичных продуктов (альфа-олефинов) без возникновения значительного сопротивления диффузии реагентов (H2, CO), поскольку последнее приводит к меньшей селективности. Было показано, что данный принцип в целом применим ко всем указанным выше подложкам. При построении графиков, описывающих поведение различных катализаторов с различными физическими свойствами (размер частиц, пористость, содержание кобальта, дисперсия кобальта), получают типичную картину графика «в форме вулкана" и максимальную селективность по С5+ определяют для промежуточных значений параметра "χ", который представляет собой функцию указанных выше параметров и является мерой сопротивления диффузии внутри частиц при заданном наборе реакционных условий.

Определение χ:

χ=R0 2шθ/rp (1)

где R0 - радиус частицы катализатора, м,

ш - пористость катализатора,

θ - плотность каталитических центров (число центров/м2),

rp - средний радиус пор, м.

Согласно данным Иглесиа, оптимальное значение χ для типичного набора условий ФТ-реакции (200°С, 20 бар, H2/CO=2,1; 50-60% конверсии) составляет порядка 500-1000·1016 м-1, вне зависимости от природы используемой подложки для катализатора. Из определения χ следует, что любой рассматриваемый параметр (радиус частиц, пористость, радиус пор или плотность центров) может изменяться для достижения желательного значения χ. Однако такое представление может быть до некоторой степени ошибочным в связи с существованием известной взаимосвязи между удельной площадью поверхности, радиусом пор и пористостью (или удельным объемом пор). С учетом указанных взаимосвязей можно видеть, что χ может быть описан такими параметрами, как размер частиц, содержание кобальта, дисперсия кобальта и пористость. Таким образом, можно видеть, что параметр χ фактически не зависит от радиуса пор и плотности центров и определяется только по показателю (параметру) объемного переноса, который контролируется лишь размером частиц, содержанием кобальта, дисперсией кобальта и пористостью.

Приведенные ниже известные уравнения действительны для пор идеальной цилиндрической структуры:

где Vg - удельный объем пор, см3/г,

Sg - удельная площадь поверхности, м2/г,

ρp - плотность частиц, г/см3,

ρs - плотность материала, г/см3.

Параметр плотности центров в уравнении (1) (θ=центры кобальта/м2) может быть выражен следующим уравнением:

θ=число центров Со/м2 площади поверхности=XCoDCoA/SgMCo (5),

где XCo - общая концентрация Со в катализаторе (гCo/гкат),

DCo - дисперсия Со (доступная часть общего кобальта)

А - число Авогадро = 6,23·1023 атомов/моль

МCo - молекулярная масса кобальта = 58,9 г/моль.

При объединении уравнений (2)-(5) с уравнением (1) можно видеть, что параметр χ может быть описан следующим образом:

χ=R0 2XCoDCoA(1-ш)ρs/2MCo (6)

Из уравнения (6) видно, что χ фактически не зависит от радиуса пор и зависит лишь от волюметрической плотности центров в свободном объеме пор катализатора. Очевидно также, что в связи с наличием зависимости второго порядка от размера частиц самым простым способом контроля параметра χ является варьирование размера частиц.

Если катализатор на основе кобальта используется в реакторе типа реактора с неподвижным слоем, необходимо использовать частицы с размером 1 мм или больше, с тем чтобы избежать неприемлемого перепада давления в реакторе. Однако значение χ вследствие этого становится слишком высоким для того, чтобы достичь оптимальной селективности, из-за высокого сопротивления диффузии реагентов. До некоторой степени это может быть связано с использованием так называемых катализаторов типа «яичная скорлупа» или катализаторов тороидального типа, в которых фаза, содержащая активный кобальт, размещена на относительно тонком участке во внешнем слое (оболочке) подложки. Однако в реакторах суспензионного типа необходимо использовать более мелкие частицы, обычно размером 10-100 мкм. Легко заметить, что при этом будет чрезвычайно трудно получить значения параметра χ в желательном диапазоне. Так, например, катализатор с содержанием 10 мас.% кобальта с 5% дисперсией кобальта, 50%-ной пористостью и размером частиц 50 мкм будет иметь χ=13·1016 м-1.

Следует также иметь в виду, что параметры в уравнении (6) обычно не могут изменяться независимо, то есть чем выше содержание кобальта, тем труднее достичь высокой дисперсии. Более того, чем ниже пористость, тем труднее становится использовать катализатор с высоким содержанием кобальта. Сочетание 20 мас.% содержания кобальта при 10% дисперсии и 30% пористости дает более высокую объемную плотность кобальта, чем можно обнаружить в любых работах, известных заявителям и приведенных в качестве ссылок. Соответствующее значение χ для частицы размером 50 мкм (которая приемлема для работы в реакторе суспензионного типа) будет составлять 75·1016 м-1, что все еще гораздо ниже, чем оптимальное значение, указанное Иглесиа.

Таким образом, отсутствует ясное руководство по получению катализаторов с высокой селективностью с целью использования их при малых размерах частиц, таких, как те, которые встречаются в реакторах суспензионного типа.

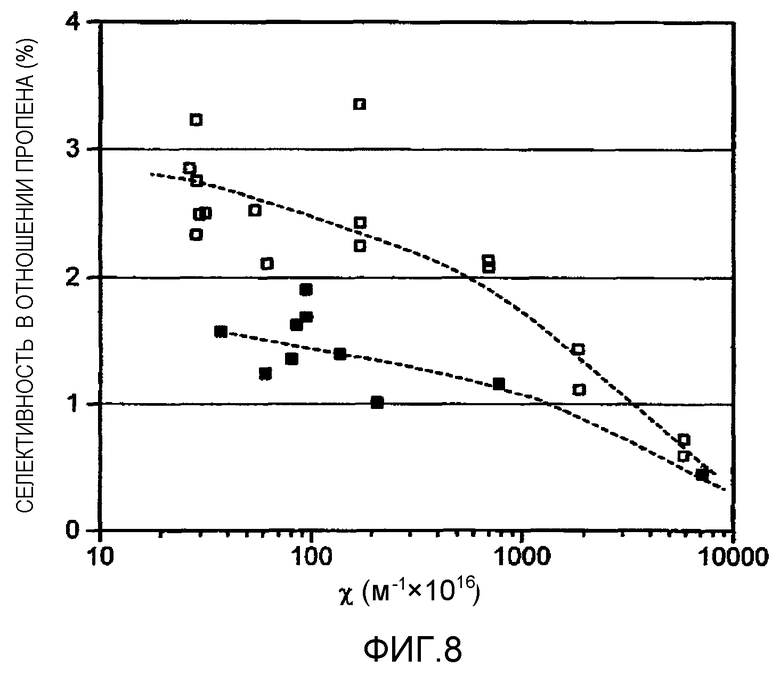

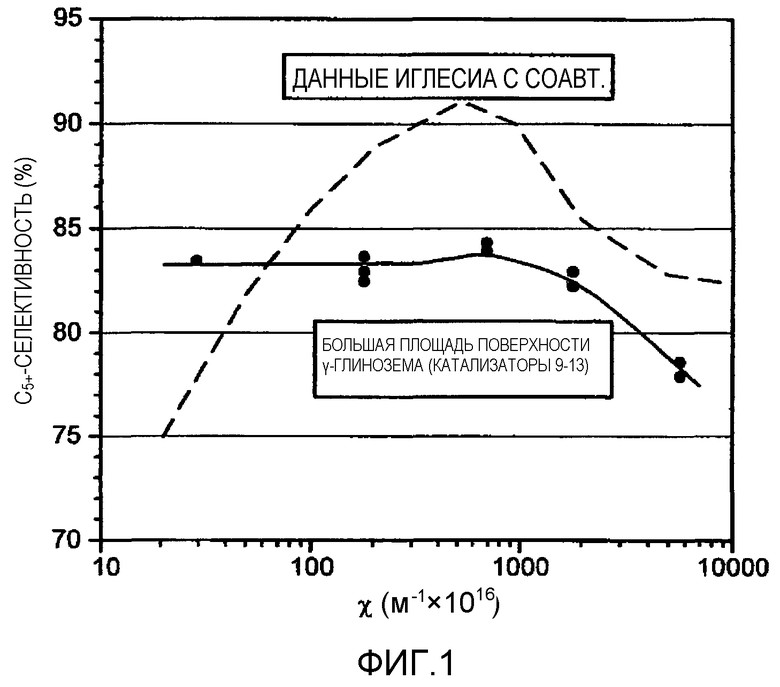

Заявители провели серию экспериментов для изучения влияния значений χ на селективность с использованием промотированного рением катализатора на основе кобальта на глиноземной подложке. Они показали только ограниченную возможность оптимизации посредством изменения χ за счет изменения размера частиц. Результаты приведены на фиг.1. Фиг.1 показывает влияние χ на селективность при использовании катализатора на основе 20%, Co1%Re/γ-Al2O3 (8% дисперсия, 60% пористость, средний размер частиц (мкм): 46, 113, 225, 363, 638). Испытания в реакторе с неподвижным слоем проводились в следующих условиях: 200°С, 20 бар, H2/CO=2,1; 50-70% конверсии, >24 часов в потоке. Все данные получены в результате двух или более повторов.

Иглесия предполагает, что селективность по С5+ может быть повышена за счет снижения относительной плотности или реакционной способности центров гидрирования олефинов относительно центров реадсорбции олефинов. Указанный эффект представляет собой прямое следствие разработки и подготовки реакционной цепочки. Однако нет никаких указаний относительно того, как такое изменение может быть введено в реальный катализатор.

Целью настоящего изобретения является создание ФТ-катализатора для использования в реакторах суспензионного типа с улучшенной селективностью в отношении С5+ углеводородов.

Одним из требований, предъявляемых к катализатору, предназначенному для применения в реакторе суспензионного типа, является то, что размер частиц катализатора должен сохранять свою структурную целостность. Катализаторы, которые имеют в качестве подложки двуокись титана, относительно слабы, и хотя с точки зрения селективности были получены обнадеживающие результаты в случае кобальтовых катализаторов на титановой подложке, у них может наблюдаться тенденция к разложению при длительном использовании. Глинозем обладает присущей ему более высокой устойчивостью против истирания и разрушения частиц катализатора, чем титан, и в этой связи представляет собой более предпочтительный материал в качестве подложки с точки зрения его механических свойств.

В соответствии с одним аспектом настоящего изобретения в нем предлагаются катализаторы для использования в реакции синтеза Фишера-Тропша, которые включают кобальт на глиноземной подложке, в которых глиноземная подложка имеет удельную площадь поверхности <50 м2/г, предпочтительно <30 м2/г, но, предпочтительно, не ниже чем 5 м2/г.

Предпочтительно глинозем представляет собой, по меньшей мере, 50% альфа-окисью алюминия, а остаток представлен гамма- и/или тета-окисью алюминия, предпочтительно и преимущественно тета-окисью алюминия. Предпочтительно, чтобы это была, по меньшей мере, 80% или даже, по существу, чистая альфа-окись алюминия.

Предпочтительно кобальт составляет от 3 до 35 мас.% катализатора, более предпочтительно от 5 до 20 мас.%. Катализатор может также включать до 2 мас.% рения, например от 0,25 до 1 мас.% или от 0,25 до 0,5 мас.% рения. Могут также быть включены другие известные металлические промоторы/присадки, такие как платина, родий, иридий и палладий, предпочтительно в тех же количествах, а также оксидные промоторы/присадки, такие как оксиды щелочно-земельных металлов и оксиды щелочных металлов.

Соответственно другому аспекту настоящего изобретения предлагается способ получения катализатора Фишера-Тропша, который включает обработку частиц глинозема при температуре в диапазоне от 700 до 1300°С в течение периода времени от 1 до 15 часов и пропитку частиц глинозема после термической обработки кобальтом и желательными промоторами/присадками. Предпочтительная температура обработки находится в диапазоне от 900 до 1200°С, а время обработки составляет от 5 до 10 часов.

Изобретение также охватывает использование катализаторов согласно первому аспекту изобретения в реакции ФТ-синтеза. Она может быть проведена в суспензионном реакторе типа колонны с барботажем.

Изобретение также относится к способу превращения природного газа в углеводороды С5+, который включает обработку поступающего потока природного газа с целью проведения реакции реформинга с получением исходного потока синтез-газа в составе углеводорода и моноокиси углерода, введение исходного потока синтез-газа в реакцию ФТ-синтеза в присутствии катализатора в соответствии с первым аспектом изобретения и отделение потока продукта, включающего углеводороды С5+.

Способ осаждения активного металла, металлических промоторов, щелочного и редкоземельного оксида на подложку из глинозема не является критическим и может быть выбран из множества различных методов, хорошо известных специалисту в данной области. Был использован один из приемлемых способов, известный как пропитка при (начальном) минимальном увлажнении. В рамках данного способа соли металлов растворяют в таком количестве подходящего растворителя, которого как раз достаточно для того, чтобы заполнить поры катализатора. По другому методу оксиды или гидроксиды металлов совместно осаждают из водного раствора путем добавления осаждающего агента. В еще одном способе соли металла смешивают с влажной подложкой в соответствующем смесителе с получением, по существу, гомогенной смеси. В настоящем изобретении в случае использования пропитки при минимальной влажности каталитически активные металлы и промоторы могут быть осаждены на подложку с использованием водного или органического раствора. Подходящие органические растворители включают, например, ацетон, метанол, этанол, диметилформамид, диэтиловый эфир, циклогексан, ксилол и тетрагидрофуран.

Подходящие соединения кобальта включают, например, нитрат кобальта, ацетат кобальта, хлорид кобальта и карбонат кобальта, при этом наиболее предпочтительным в случае проведения пропитки с использованием водного раствора является нитрат. Подходящие соединения рения включают, например, оксид рения, хлорид рения и перрениевую кислоту. Перрениевая кислота является предпочтительным соединением в случае изготовления катализатора с использованием водного раствора. Подходящие платиновые, иридиевые и родиевые соединения включают нитраты, хлориды и их комплексы с аммиаком. Щелочные соли, подходящие для включения щелочного компонента в катализатор, включают нитраты, хлориды, карбонаты и гидроксиды. Промотор на основе оксида редкоземельного металла может быть подходящим образом включен в катализатор в форме, например, нитрата или хлорида.

После проведения водной пропитки катализатор сушат при температуре от 110°С до 120°С в течение времени от 3 до 6 часов. В случае проведения пропитки с использованием органических растворителей катализатор предпочтительно сначала сушат в роторном испарителе при температуре от 50°С до 60°С при низком давлении, а затем сушат еще несколько часов при 110°С-120°С.

Высушенный катализатор отжигают на воздухе при медленном повышении температуры до верхней границы, составляющей от 200°С до 500°С, предпочтительно в диапазоне от 250°С до 350°С. Скорость повышения температуры составляет предпочтительно от 0,5°С до 2°С в минуту, при этом катализатор выдерживают при наивысшей температуре в течение времени от 1 до 24 часов, предпочтительно, от 2 до 16 часов. Процедуру пропитки повторяют столько раз, сколько необходимо для получения катализатора с нужным содержанием металлов. В случае присутствия промотора на основе оксида кобальта, рения, щелочного и редкоземельного металла пропитка может быть проведена совместно или на отдельных стадиях. В случае использования отдельных стадий порядок пропитки активными компонентами можно варьировать.

Перед использованием отожженный катализатор предпочтительно восстанавливают водородом. Указанная процедура может быть соответствующим образом проведена путем продувки водородом с пространственной скоростью, по меньшей мере, 1000 нсм3/г. Температуру медленно повышают от температуры окружающей среды до максимального уровня от 250°С до 450°С, предпочтительно в диапазоне от 300°С до 400°С и поддерживают на максимальном уровне в течение времени от 1 до 24 часов, более предпочтительно 5-16 часов.

Реактор, используемый для синтеза углеводородов из синтез-газа, может быть выбран из различных типов реакторов, хорошо известных специалистам в данной области техники, таких, например, как реактор с неподвижным слоем, реактор с псевдоожиженным слоем, реактор с кипящим слоем или суспензионный реактор. Размер частиц катализатора в случае реактора с неподвижным или кипящим слоем составляет предпочтительно от 0,1 до 10 мм и более предпочтительно от 0,5 до 5 мм. Для других указанных типов операций предпочтителен размер частиц от 0,01 до 0,2 мм.

Синтез-газ представляет собой смесь моноокиси углерода и водорода и он может быть получен из любого источника, известного специалистам в данной области, такого, каким является, например, конверсия природного газа водяным паром или частичное окисление угля. Молярное отношение H2:CO составляет, предпочтительно от 1:1 до 3:1 и более предпочтительно от 1,5:1 до 2,5:1. Двуокись углерода не является желательным исходным компонентом для использования с катализатором согласно настоящему изобретению, но она не оказывает вредного воздействия на активность катализатора. С другой стороны, все серусодержащие соединения должны присутствовать в поступающем потоке в очень низких количествах, предпочтительно в количестве менее 100 ч/млрд.

Подходящая температура реакции составляет от 150°С до 300°С и более предпочтительно находится в диапазоне от 175°С до 250°С. Общее давление может находиться в диапазоне от атмосферного до примерно 100 атм, предпочтительно в диапазоне от 1 до 50 атм. Среднечасовая скорость подачи газа применительно к общему количеству синтез-газа составляет предпочтительно от 100 до 20000 см3 газа на грамм катализатора в час и более предпочтительно от 1000 до 10000 см3/г/час, при этом среднечасовую объемно-массовую скорость подачи газа определяют как объем синтез-газа (измеренный при стандартных значениях температуры и давления), подаваемого на единицу массы катализатора в час.

Продукты реакции представляют собой сложную смесь, но основная реакция может быть проиллюстрирована следующим уравнением:

nCO+2nH2→(-CH2-)n+nH2O

где (-CH2-)n обозначает линейную цепь углеводорода с углеродным числом n. Углеродное число представляет собой число атомов углерода, составляющих основной скелет молекулы. При ФТ-синтезе продукты представляют собой в основном либо парафины либо олефины, либо спирты. Продукты характеризуются углеродным числом от одного до 50 или выше.

Кроме того, в случае многих катализаторов, например катализаторов на основе железа, реакция конверсии водяного газа представляет собой известную побочную реакцию:

CO+H2O→H2+CO2

В случае катализаторов на основе кобальта скорость указанной последней реакции обычно очень низка.

Углеводородные продукты в реакции синтеза Фишера-Тропша включают спектр от метана до высококипящих соединений, что описывается так называемым распределением Шульца-Флори, известным специалистам в данной области. Распределение Шульца-Флори выражается математически уравнением Шульца-Флори: Wn=(1-α)2nαn-1, где n обозначает углеродное число, α обозначает коэффициент распределения Шульца-Флори, который представляет собой отношение скорости наращивания цепи к скорости наращивания цепи плюс скорость обрыва цепи, а Wn обозначает массу фракции продукта с углеродным числом n. Данное уравнение показывает, что повышение α приводит к более высокому среднему углеродному числу продукта. Более высокие значения α желательны в тех случаях, когда более тяжелые продукты, такие как дизельное топливо, относительно более ценны, чем более легкие продукты, такие как лигроин и легкие газы.

Настоящее изобретение в этой связи относится к получению и использованию в ФТ-синтезе катализатора на основе кобальта на подложке из глинозема с малой площадью поверхности для оптимизации селективности в отношении С5+. Данная цель предпочтительно достигается посредством термической обработки глиноземов с высокой площадью поверхности с получением желательных площадей поверхности, но следует понимать, что любые способы получения материалов с такими свойствами также охватываются рамками настоящего изобретения. Другим достоинством изобретения является неожиданно высокая активность и высокая устойчивость описанных материалов к дезактивации.

Настоящее изобретение описывает каталитические материалы, которые могут использоваться в любом типе ФТ-реактора, подходящего для синтеза тяжелых углеводородов (например, в реакторе с неподвижным слоем и в суспензионном реакторе). Следует понимать, что любое сочетание кобальта и подходящих промоторов (таких как Re, Pt или других подходящих компонентов) будет давать более значительную выгоду при использовании подложек из глинозема с малой площадью поверхности, включая кобальтовые катализаторы без промоторов.

Катализаторы согласно настоящему изобретению открывают путь для достижения высокой селективности в отношении С5+ при низких значениях χ, то есть при низких значениях сопротивления диффузии внутри частиц. Таким образом, в случае указанных катализаторов удается обойти ограничения, свойственные подходу Иглесиа. Было обнаружено, что кобальт на подложке из глинозема с низкой площадью поверхности может существенно улучшать селективность в отношении С5+ в ФТ-синтезе в сравнении с вариантом использования глинозема с высокой площадью поверхности, даже при низких значениях χ. Данная цель была достигнута посредством термической обработки глиноземов с высокой площадью поверхности до получения продуктов с желательной площадью поверхности. Результаты проведенных испытаний показывают, что увеличение селективности в отношении С5+ может, по меньшей мере, частично быть связанным со снижением активности гидрирования олефинов по сравнению с основной активностью ФТ-синтеза.

Было также обнаружено, что указанные катализаторы, несмотря на низкую площадь поверхности, доступной для пропитки активными компонентами, демонстрируют активность, которая является более высокой, чем у аналогичных катализаторов с высокой площадью поверхности (ВПП) в условиях, имитирующих высокую конверсию в суспензионном реакторе типа колонны с барботажем (то есть при высоких и однородных значениях парциального давления воды). Фактически активность катализатора с низкой площадью поверхности близка к активности катализатора с высокой площадью поверхности и с более высоким содержанием кобальта.

Катализатор с низкой площадью поверхности не подвергается влиянию потери активности в единицу времени, но в случае катализатора с низкой площадью поверхности имеет место обратимая стадия изменения в сторону повышения активности, которой не наблюдается в ВПП-катализаторе.

Дополнительное преимущество по сравнению с известной технологией заключается в том, что поскольку композиция воска становится более тяжелой (более высокое значение α), это ведет к увеличению общего выхода среднего отгона или основы смазочных масел, когда воск подвергается процессу гидрокрекинга или гидроизомеризации в последующем процессе. Следствием этого в общем ГВЖ-процессе является то, что возврат неконверсированного газа назад в зону конверсии природного газа может быть снижен, при этом общая эффективность процесса может быть повышена (то есть может быть снижено выделение CO2) и может быть снижено потребление кислорода. И далее было обнаружено, что катализаторы согласно настоящему изобретению демонстрируют сниженную активность в отношении процесса конверсии водяного газа, что ведет к снижению нежелательного образования CO2.

Настоящее изобретение может быть осуществлено на практике различными способами и ниже оно иллюстрируется следующими примерами.

На прилагаемых чертежах:

Фиг.1 представляет собой график, демонстрирующий влияние величины χ на селективность в отношении С5+;

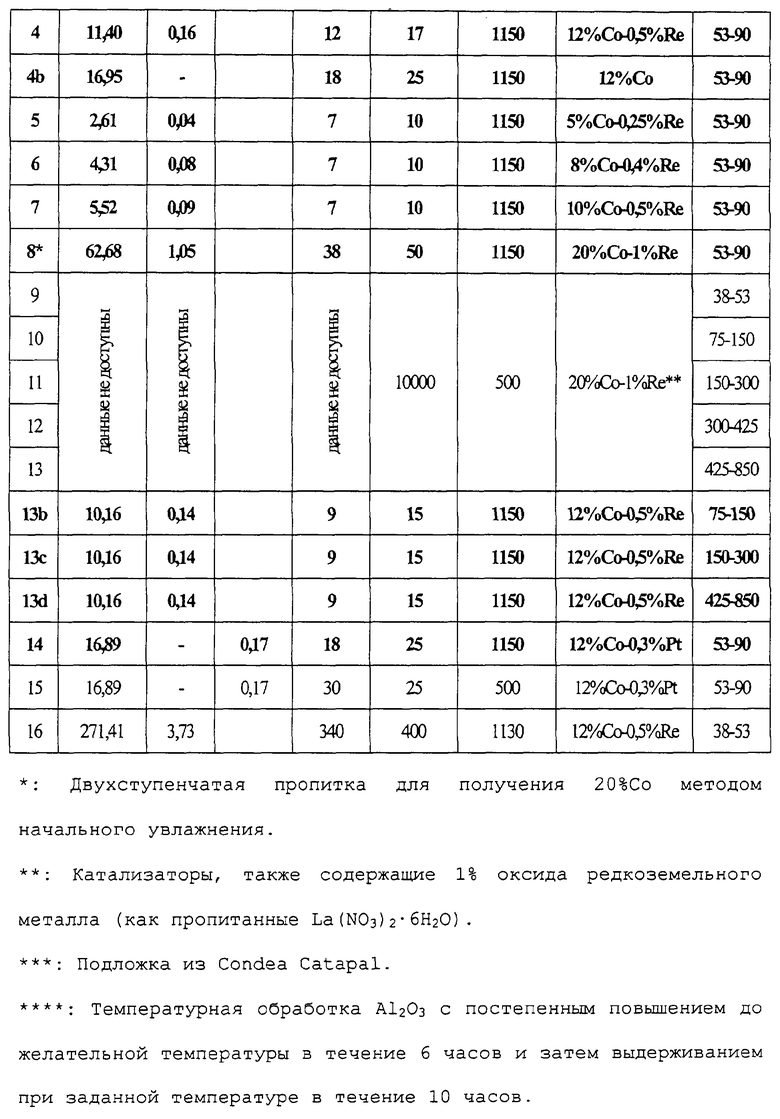

Фиг.2 представляет собой график, показывающий влияние площади поверхности подложки на селективность в отношении С5+;

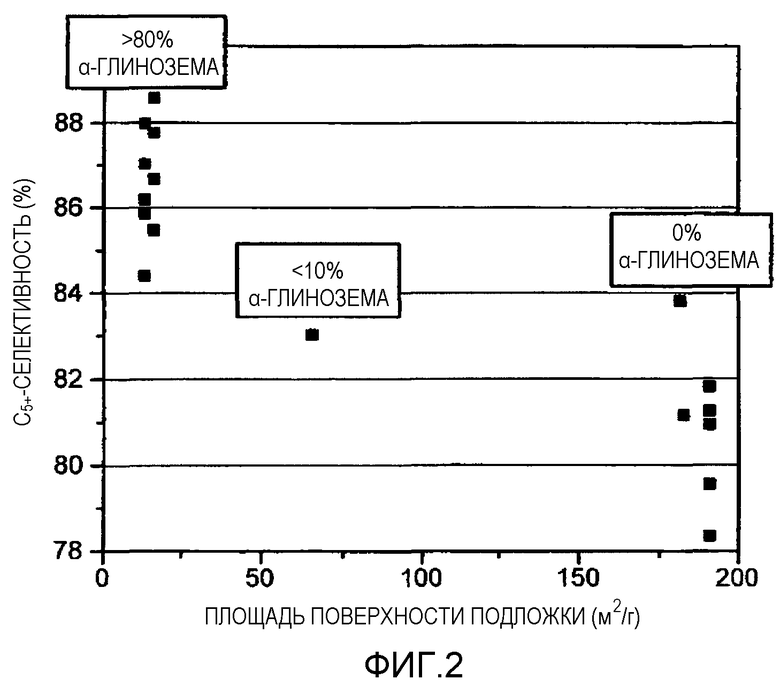

Фиг.3 представляет собой график, показывающий селективность в отношении С5+ как функцию % α-Al2O3 в подложке;

Фиг.4 представляет собой график, демонстрирующий влияние величины χ на селективность в отношении С5+ при использовании катализаторов на основе кобальта на подложке из Al2O3;

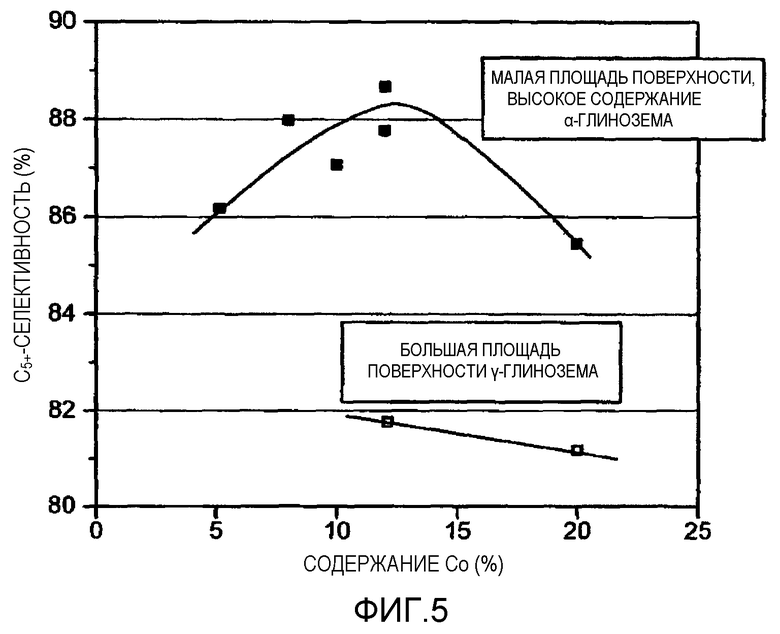

Фиг.5 представляет собой график, демонстрирующий влияние содержания кобальта на селективность в отношении С5+ при использовании кобальтовых катализаторов на подложке из Al2O3;

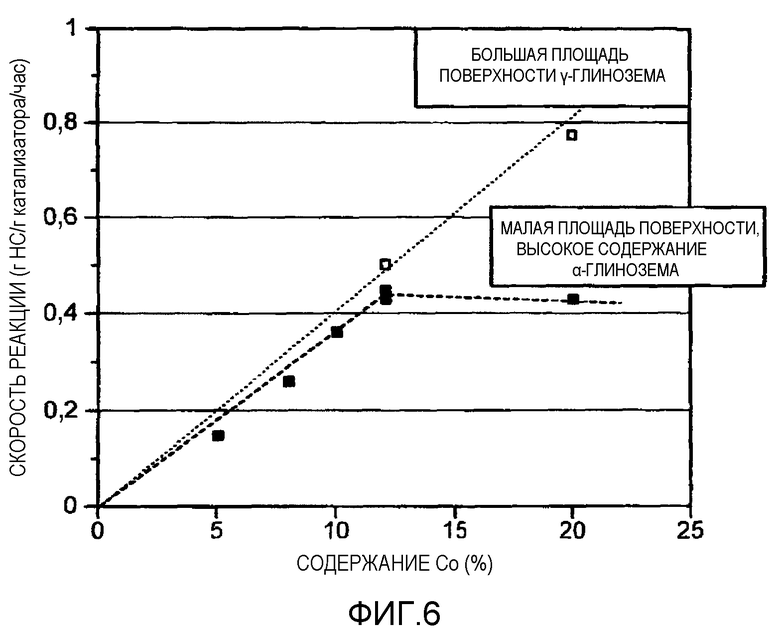

Фиг.6 представляет собой график, показывающий влияние содержания кобальта на производительность катализатора при использовании кобальтовых катализаторов на подложке из Al2O3;

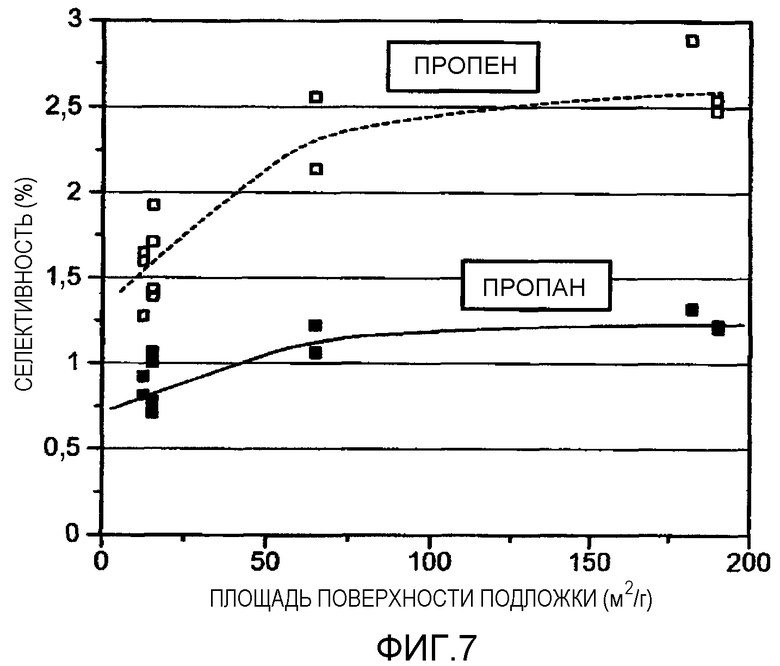

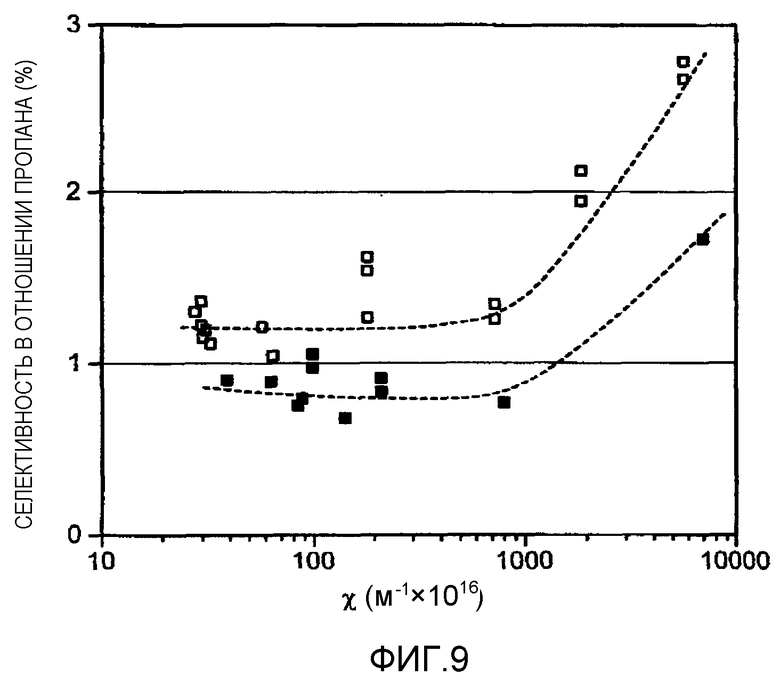

Фиг.7 представляет собой график, показывающий селективность в отношении пропена и пропана как функцию площади поверхности подложки; и

Фиг.8 и 9 представляют собой графики, показывающие селективность в отношении пропана и пропена соответственно как функцию величины χ для кобальтовых катализаторов на подложке из Al2O3.

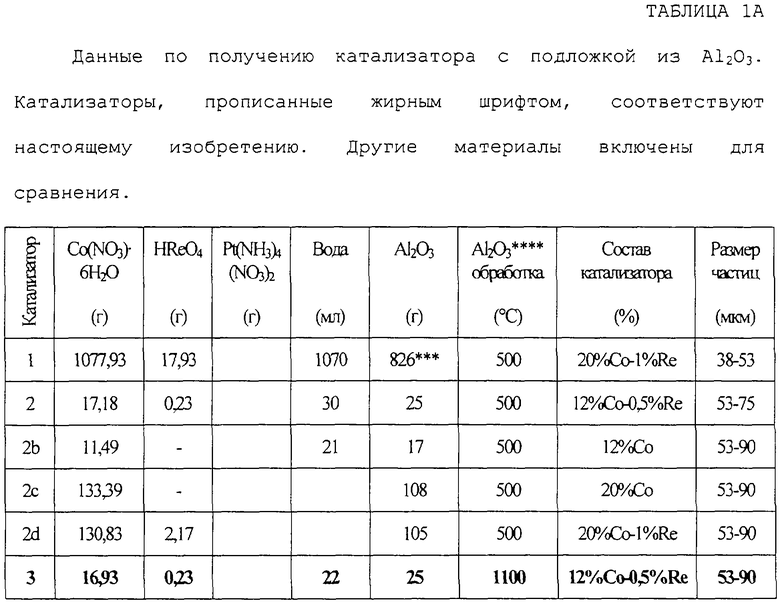

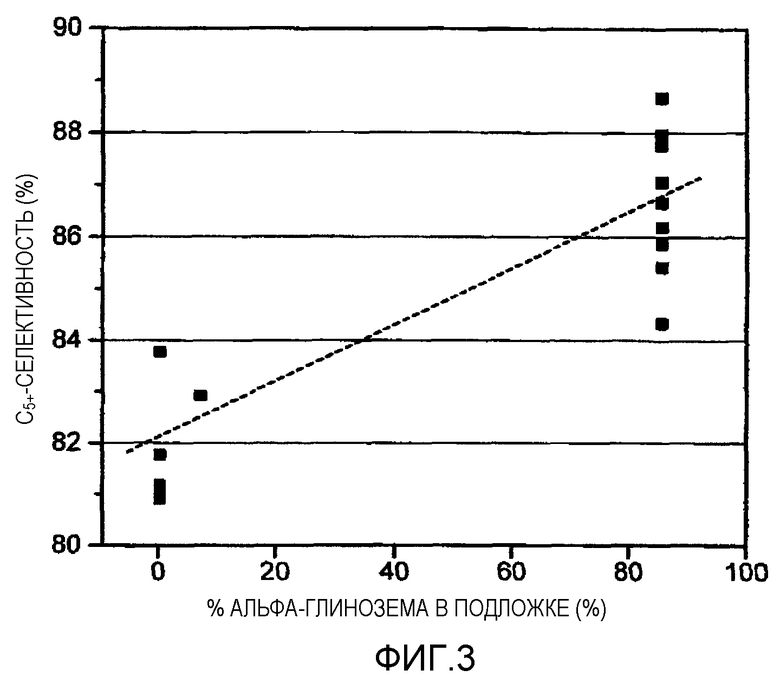

Пример 1. Получение катализатора

Катализаторы получают следующим образом: готовят раствор путем растворения заданного количества нитрата кобальта Co(NO3)2·6H2O и в случае некоторых катализаторов также перрениевой кислоты HReO4 или нитрата тетрааминоплатины Pt(NH3)4(NO3)2 в заданном количестве дистиллированной воды. Весь раствор добавляют при перемешивании к заданному количеству глинозема Condea Puralox SCCa 45/190, обработанного на воздухе при различных температурах перед пропитыванием, при этом количество указанного раствора берется достаточным для достижения начальной (минимальной) степени увлажнения. Полученные катализаторы сушат в течение 3 ч в сушильном шкафу при температуре 110°С. Высушенные катализаторы затем отжигают на воздухе путем повышения их температуры со скоростью нагревания 2°/мин до 300°С и выдерживания при указанной температуре в течение 16 ч. После отжига полученные катализаторы отсеивают до достижения желательного размера частиц. В таблице 1а приведены количества используемых при получении ингредиентов и состав полученных катализаторов.

Катализаторы 9-13 имеют разные размеры частиц одного и того же катализатора, причем указанные размеры частиц достигаются таблетированием порошка перед дроблением и скринингом. Катализатор (2х5 кг) получают посредством достижения начального увлажнения в смесителе, высушивания при 120°С в течение 2 ч и отжига при 300°С в течение 3 ч.

Пример 2. Кобальтовые катализаторы на подложке из глинозема с высокой площадью поверхности, имеющие различные размеры частиц

Катализаторы 9-13 из таблицы 1а исследуют в изотермическом микрореакторе с неподвижным слоем. Указанный реактор имеет длину 25 см и внутренний диаметр 1 см. Каждый катализатор подвергают предварительной обработке, состоящей из восстановления посредством пропускания водорода над катализаторами при нагревании указанного катализатора со скоростью 1°С/мин до 350°С и выдерживании при этой температуре в течение 16 ч под давлением 1 бар. В указанных тестах синтез-газ, состоящий из смеси Н2:СО в соотношении 2,1:1 (+3 об.% N2), пропускают над 1-2 г катализатора, разбавленного SiC в соотношении 1:5, под давлением 20 бар и при желательной температуре и объемной скорости. Объемную скорость обычно варьируют для поддержания конверсии СО в диапазоне от 40 до 70%. Продукты из реактора направляют в газовый хроматограф с детекторами ДИП и ДТП для проведения анализа, при этом в качестве основы для расчетов используют содержание метана, определенное с помощью обоих детекторов.

Для изучения влияния χ на селективность в отношении С5+ катализаторы 9-13 испытывают в тех же реакционных условиях, что использовались Иглесиа с соавт.Полученные результаты приведены в таблице 1b и проиллюстрированы графически на фиг.1, а также сопоставлены с результатами Иглесиа с соавт. На фиг.1 показано влияние χ на селективность в отношении С5+ с использованием катализатора 20%Co1%Re-1RE/γ-Al2O3 (8% дисперсия, 60% пористость, средний размер частиц (мкм): 46, 113, 225, 363, 638).

Резкое снижение селективности в отношении С5+ при значениях параметра χ выше примерно 1000·1016 м-1 вызвано диффузионными ограничениями для Н2 и СО внутри частиц, что согласуется с объяснениями Иглесиа с соавт. Однако в настоящем контексте более важно отметить, что селективность в отношении С5+ катализаторов на подложке из глинозема с высокой площадью поверхности не могла быть существенно повышена путем вариации χ (размер частиц) от низкого (<100·1016 м-1) до среднего (500-1000·1016 м-1) уровня значений и что, очевидно, нужны другие способы для необходимого повышения степени селективности кобальтовых катализаторов на подложке из глинозема в отношении С5+.

Свойства и результаты испытаний катализаторов на основе материалов, описанных в таблице 1. Реакционные условия: Реактор с фиксированным слоем при 200°С, 20 бар, исходная смесь Н2/СО=2,1; конверсия 50-70%; >24 часов в потоке.

(масс.%)

(·1016)

(час-1)

СО (%)

(г/г/час)

1) Селективность в отношении углерода, СО2 в расчет не принимался (<1%CO2 во всех экспериментах).

2) Скорость поступления: нсм3 (Н2+СО+инертный газ)/г катализатора/час (3 об.% инертного газа (N2) использовались во всех экспериментах).

3) г углеводородов С1+ на г катализатора в час.

Пример 3. Кобальтовые катализаторы на подложке из глинозема с различной площадью поверхности и составом фаз

Подложки из глинозема с разной площадью поверхности и составом фаз глинозема получают посредством тепловой обработки при различных температурах, как описано в примере 1. Катализаторы также содержат переменные количества кобальта и промотора. Катализаторы испытывают в реакторах с неподвижным слоем с использованием того же оборудования и тех же методик, что описаны в примере 2. Результаты тестирования всех катализаторов представлены в таблице 2 и проиллюстрированы на фиг.2, 3 и 4.

На фиг.2 и 3 показано, что селективность в отношении С5+ для всех указанных катализаторов со значением χ<150·1016 м-1 (то есть всех катализаторов с малыми частицами) представляет собой функцию площади поверхности подложки или содержания α-глинозема. Хотя имеется некоторое распределение данных, вполне очевидно, что катализаторы с малой площадью поверхности/высоким содержанием α-глинозема демонстрируют значительно более высокую селективность в отношении С5+, чем катализаторы с большой площадью поверхности и с подложкой из γ-глинозема. Очевидно также, что указанный эффект более значим при значениях площади поверхности менее примерно 50 м2/г и при содержании α-глинозема выше примерно 10%.

Следует также отметить, что параметр роста Шульца-Флори (α) повышается для катализаторов, в которых используется глинозем с малой площадью поверхности и высоким содержанием α-глинозема (см. катализаторы 2, 3 и 4 в таблице 2). Такое увеличение значения α от 0,92 до 0,94 приводит к повышению выхода воска (С19+) (в % от общей продукции углеводородов) более чем на 10% единиц (от менее 50% до более 60%).

На фиг.4 показан график зависимости селективности в отношении С5+ как функции от χ для катализаторов, приведенных в таблице 2. Видно наличие двух параллельных кривых, описывающих полученные данные: одной - для подложек из γ-глинозема с большой площадью поверхности, и другой - для подложек с малой площадью поверхности и с высоким содержанием α-глинозема. Последняя показывает в среднем на 4-6% единиц бульшую селективность в отношении С5+, чем отмеченная для всех уровней χ в первом случае. Видимый разброс данных на фиг.2-4 далее будет пояснен в примерах 4 и 5.

Свойства и результаты испытаний катализаторов на основе материалов, описанных в таблице 1. Реакционные условия: Реактор с неподвижным слоем при 210°С, 20 бар, исходная смесь Н2/СО=2,1; конверсия 40-70%, примерно 100 часов в потоке.

1) Селективность в отношении углерода, СО2 в расчет не принимался (<1%CO2 во всех экспериментах).

2) Скорость поступления: нсм3 (Н2+СО+инертный газ)/г катализатора/час (3 об.% инертного газа (N2) использовались во всех экспериментах).

3) г углеводородов С1+ на г катализатора в час.

4) Фактор вероятности наращивания цепи Шульца-Флори, измеренный в диапазоне С30-С50.

5) Дисперсность Со измеряли по хемосорбции Н2 для катализаторов 9-13.

Дисперсность Со для всех других катализаторов вычисляли, предполагая те же значения выхода с каталитического центра в единицу времени, что и для катализаторов 9-13.

Пример 4. Влияние содержания кобальта на подложке из глинозема с различной площадью поверхности и составом фаз

Испытания примера 4 проводили в реакторе с неподвижным слоем при следующих условиях: 210°С, 20 бар, Н2/СО=2,1; конверсия 45-50%; примерно 100 часов в потоке.

Полученные результаты указывают на наличие оптимального содержания кобальта для данного значения площади поверхности глинозема. Более детальное рассмотрение результатов примера 3 показывает, что в случае некоторых подложек из глинозема с малой площадью поверхности/высоким содержанием α-глинозема, которые имеют низкую селективность в отношении С5+, указанная низкая селективность связана со слишком высоким содержанием кобальта. Указанное положение проиллюстрировано на фиг.5 и 6. Фиг.5 иллюстрирует влияние содержания кобальта на селективность в отношении С5+, а фиг.6 - его влияние на производительность используемого катализатора на подложке из Al2O3 с различной площадью поверхности/различным содержанием α-глинозема.

В случае 20% содержания Со наблюдается меньший прирост селективности в отношении С5+ в случае использования подложек с малой площадью поверхности/высоким содержанием α-глинозема (фиг.5). Это также ясно обнаруживается при изучении влияния содержания Со на активность катализатора, что видно по величине скорости образования углеводородов при указанных условиях реакции (фиг.6). Несмотря на значительно меньшую площадь поверхности и объем пор катализаторов согласно настоящему изобретению, использование кобальта столь же эффективно, как для подложек с развитой площадью поверхности вплоть до содержания Со 12%, после чего явно отмечается, что подложка не может эффективно распределять дополнительный активный металл.

Однако указанные результаты не следует рассматривать как ограничение изобретения содержанием Со ниже 12%, они просто иллюстрируют тот факт, что существует оптимальный уровень для каждого набора свойств подложки. Хорошо известно, что распределение активного металла в подложке может варьироваться и может быть оптимизировано соответствующим способом пропитки, типом предшественника кобальта, используемым растворителем, количеством стадий пропитки и условиями предварительной обработки катализатора при указании только некоторых важных для этого параметров.

Пример 5. Влияние промоторов металла

Несмотря на то, что полученные результаты демонстрируют выраженное влияние размера площади поверхности/содержания α-глинозема для всех рассматриваемых катализаторов, ясно, что имеется синергизм между использованием промоторов металла, таких как Re или Pt, и свойствами подложки. Указанное положение проиллюстрировано в таблице 3, которая показывает, что влияние подложек с малой площадью поверхности/высоким содержанием α-глинозема явно выше для катализаторов с Pt и Re в качестве промоторов по сравнению с катализаторами без промотора.

Для того чтобы убедиться, что наблюдаемый эффект промоторов не вызван вторичными факторами (χ) за счет более высокой активности (дисперсии) таких катализаторов, были также проведены эксперименты с использованием катализаторов с промотором на основе Re и более низким содержанием Со, имеющим таким образом более низкую активность (и χ). Полученные результаты представлены в таблице 4, демонстрирующей положительное влияние Re для катализаторов с фактически постоянной активностью (и значением χ).

Различия в селективности по отношению к С5+ (ΔС5+) между катализаторами на основе Со на подложках с малой площадью поверхности/высоким содержанием α-глинозема и большой площадью поверхности/γ-глиноземом, содержащими и не содержащими промотор. Номера образцов катализатора соответствуют приведенным в таблицах 1 и 2. Испытания проводят в реакторе с неподвижным слоем в условиях: 210°С, 20 бар, Н2/СО=2,1; конверсия 45-55%, примерно 100 часов в потоке.

Скорость реакции и селективность в отношении С5+ для катализаторов с подложкой из глинозема с малой площадью поверхности/высоким содержанием α-глинозема с почти постоянным значением χ. Номера образцов катализатора соответствуют приведенным в таблицах 1 и 2. Испытания проводят в реакторе с неподвижным слоем в условиях: 210°С, 20 бар, Н2/СО=2,1; конверсия 45-55%, примерно 100 часов в потоке.

Пример 6. Активность конверсии водяного газа

Реакция конверсии водяного газа (СО+Н2О=СО2+Н2) в основном представляет собой нежелательную побочную реакцию по отношению к основной реакции синтеза углеводородов. Активность конверсии водяного газа для большинства рассматриваемых катализаторов была испытана путем добавления воды (пара) в исходную смесь в процессе экспериментов по тестированию катализаторов в реакторе с неподвижным слоем, при том что другие условия проведения указанных экспериментов были аналогичны описанным в примере 2. Приведенная модификация имеет то преимущество, что парциальное давление воды является более высоким и более однородным по всему реактору и таким образом облегчает интерпретацию получаемых результатов.

В таблице 5 представлены типичные результаты для катализаторов с подложкой из глинозема с малой площадью поверхности/высоким содержанием α-глинозема и с большой площадью поверхности/γ-глиноземом.

Хотя большинство катализаторов на основе кобальта характеризуется относительно низкой активностью конверсии водяного газа, полученные результаты показывают, что катализаторы согласно настоящему изобретению имеют еще значительно более пониженную (с коэффициентом 2) скорость образования СО2 по сравнению с катализаторами с подложкой из глинозема с большой площадью поверхности/γ-глиноземом.

Селективность в отношении СО2 для катализаторов на основе Co-Re с подложкой из глинозема с малой площадью поверхности/высоким содержанием α-глинозема и с большой площадью поверхности/γ-глиноземом. Номера образцов катализатора соответствуют приведенным в таблицах 1 и 2. Испытания проводят в реакторе с неподвижным слоем в условиях: 210°С, 20 бар. Состав исходной смеси (молярный): 50,5% Н2; 24% СО, 22-23% Н2О; баланс N2; конверсия 40-50%, 100-200 часов в потоке.

Пример 7. Эксперименты в суспензионном реакторе

Катализатор согласно настоящему изобретению был также протестирован в суспензионном реакторе для подтверждения преимуществ в отношении селективности также и в условиях, типичных для реакторов указанного типа. Результаты представлены в таблице 6.

В фактически идентичных условиях реакции катализатор с подложкой из глинозема с малой площадью поверхности/высоким содержанием α-глинозема демонстрирует почти 7% повышение селективности в отношении С5+ (в сравнении с типичным катализатором на подложке из глинозема с большой площадью поверхности/γ-глиноземом), которое даже более значительно, чем обнаруженное в экспериментах с реактором с неподвижным слоем. Испытания в суспензионном реакторе также подтверждают различие в селективности по отношению к СО2, как описано в примере 6.

Результаты испытаний катализаторов на основе Со с подложкой из Al2O3 (частицы размером 38-53 мкм) в 2-литровом перемешиваемом суспензионном реакторе (CSTR). Т=220°С; Р=20 бар; исходная смесь Н2/СО=2,0 с 3% инертного носителя (N2). Результаты получены после >100 часов в потоке.

Пример 8. Влияние воды

Приведенный далее пример показывает, что положительное воздействие настоящего изобретения на селективность в отношении С5+ не зависит от уровня концентрации воды (парциального давления водяного пара) в реакторе. Вода является продуктом реакции Фишера-Тропша, и ее парциальное давление в реакторе в этой связи зависит от уровня конверсии. Приведенные ниже эксперименты были проведены с целью исследования влияния уровня конверсии на селективность катализатора согласно настоящему изобретению и сравнительного образца. Кроме того, были проведены эксперименты с добавлением воды (пара) в реактор с целью более глубокого изучения влияния воды. Эксперименты проводят в реакторе с неподвижным слоем с использованием той же экспериментальной методики, что и описанная в примере 2, за исключением добавления воды и преднамеренных вариаций в скорости потока для воздействия на уровни конверсии. Полученные результаты приведены в таблице 7.

Видно, что влияние использования подложки из окиси алюминия с малой площадью поверхности/высоким содержанием α-глинозема не зависит от парциального давления воды.

Влияние парциального давления воды на селективность в отношении С5+ катализаторов на основе Co-Re на подложке с малой площадью поверхности/высоким содержанием α-глинозема и большой площадью поверхности/γ-глиноземом. Номера образцов катализатора соответствуют приведенным в таблицах 1 и 2. Испытания проводят в реакторе с неподвижным слоем при: 210°С, 20 бар, смесь Н2/СО=2,1; 500-600 часов в потоке.

Пример 9. Гидрирующая активность в отношении олефинов

Иглесия с соавт. (Iglesia et al.) показали, что олефины и парафины представляют собой первичные продукты ФТ-реакции, и вторичное гидрирование олефинов является нежелательной побочной реакцией, поскольку в этом случае олефины начинают мешать дальнейшему росту цепи. Снижение гидрирующей активности в отношении олефинов без снижения выхода основной продукции углеводородов будет представлять собой желательное свойство катализатора. Однако на достигнутом уровне техники отсутствует руководство относительно того, как такое свойство должно быть придано рабочему катализатору.

Более подробный анализ результатов испытаний в реакторе с неподвижным слоем, описанных в примерах 2 и 3, и данные других испытаний указывают на то, что причина улучшения катализатора согласно настоящему изобретению связана со снижением активности по гидрированию олефинов, хотя не может быть полностью исключено одновременное снижение активности по обрыву растущих цепей.

Приведенные выводы основаны на результатах, проиллюстрированных на фиг.7 и 9. На фиг.7 показана селективность в отношении пропена и пропана как функция площади поверхности подложки катализаторов Co-Re/Al2O3 c размерами частиц <100 мкм (χ<150·1016 м-1). Co/Re=20-24, 5-20 масс.% Co. Указанные испытания представляют собой испытания в реакторе с неподвижным слоем в следующих условиях: 210°С, 20 бар, Н2/СО=2,1, уровень конверсии 45-55%, в течение примерно 100 часов в потоке.

На фиг.8 показан эффект кобальтовых катализаторов на подложке из Al2O3 с различной площадью поверхности/содержанием α-глинозема. На данном графике незачерненные символы обозначают большую площадь поверхности подложки из γ-глинозема, зачерненные символы изображают малую площадь поверхности подложки из α-глинозема. Указанные испытания проведены в реакторе с неподвижным слоем в следующих условиях: 210°С, 20 бар, Н2/СО=2,1, уровень конверсии 40-70%, в течение >24 часов в потоке.

На фиг.9 показано влияние χ на селективность в отношении пропана при использовании кобальтовых катализаторов с подложкой из Al2O3 с различной площадью поверхности/содержанием α-глинозема. На данном графике незачерненные символы обозначают большую площадь поверхности подложки из γ-глинозема, зачерненные символы изображают малую площадь поверхности подложки из α-глинозема. Указанные испытания проведены в реакторе с неподвижным слоем в следующих условиях: 210°С, 20 бар, Н2/СО=2,1, уровень конверсии 40-70%, в течение >24 часов в потоке.

Таким образом, данные фигуры показывают снижение селективности в отношении легкого парафина у катализаторов с малой площадью поверхности/высоким содержанием α-глинозема и указывают на то, что активность по гидрированию олефинов снижена у катализаторов согласно настоящему изобретению. (Пропен/пропановый индекс был выбран как репрезентативный для легких олефиновых/парафиновых продуктов. Аналогичный эффект наблюдался также в случае других легких продуктов). Из фиг.7 видно, что хотя селективность в отношении пропена снижена у катализаторов с подложкой с малой площадью поверхности/высоким содержанием α-глинозема, такое явление не сопровождается повышением образования соответствующего парафина (пропана).

Сходный эффект отмечается при повышении χ за счет увеличения размера частиц (фиг.8 и 9). В случае повышения значения χ за счет увеличения размера частиц селективность в отношении олефина (пропена) постоянно снижается в результате превращения олефинов во вторичные продукты. Селективность в отношении пропана начинает повышаться со значения χ примерно 1000·1016 м-1, указывая на то, что легкие олефины превращаются в соответствующий парафин. Указанное явление является результатом сопротивления диффузии реагентов (Н2, СО), ведущей к низким концентрациям СО в порах катализатора и, таким образом, к более благоприятным условиям для вторичного гидрирования олефинов. Хотя из полученных результатов следует, что данная реакция не может быть полностью блокирована с использованием катализаторов согласно настоящему изобретению, тенденция к образованию пропана ниже при всех значениях χ.

Таким образом, настоящее изобретение описывает способ снижения активности катализатора Фишера-Тропша по гидрированию олефинов без значительного изменения активности в основном процессе синтеза углеводородов.

Кроме приведенных выше опосредованных доказательств, прямое доказательство снижения активности катализаторов согласно настоящему изобретению по гидрированию олефинов было получено в экспериментах по отдельному гидрированию олефина. Выбранные катализаторы, изготовленные и подвергнутые предварительной обработке по методикам примеров 1 и 2, исследуют в реакторе с неподвижным слоем на наличие активности по гидрированию пропена. Полученные результаты приведены в таблице 8. Уровень гидрирования олефинов в случае катализатора на основе подложки с малой площадью поверхности/высоким содержанием α-глинозема снижен более чем в 2 раза, относительно катализаторов, включенных в испытание для сравнения.

Активность по гидрированию олефина катализаторами на основе 12%Со-0,5%Re/Al2O3 с разной площадью поверхности и составом фазы. Т=120°С, Р=1 атм, питающий поток включает 0,2 об.% пропена, 1,3 об.% Н2 и Не (разбавитель) - остальное.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СО И H | 2008 |

|

RU2361666C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСОДЕРЖАЩЕГО КАТАЛИЗАТОРА, ПОЛУЧЕННЫЙ КАТАЛИЗАТОР И ЕГО ИСПОЛЬЗОВАНИЕ | 2014 |

|

RU2669372C2 |

| СИНТЕТИЧЕСКАЯ НЕФТЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ДЛЯ ЭТОГО СПОСОБА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2006 |

|

RU2326101C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ НА ЭТОМ КАТАЛИЗАТОРЕ | 2009 |

|

RU2422202C2 |

| КОБАЛЬТОВЫЙ КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2009 |

|

RU2432990C2 |

| Способ получения катализатора и способ гидрогенизационной конверсии диоксида углерода в жидкие углеводороды с его использованием | 2016 |

|

RU2622293C1 |

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C-C СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2279912C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

| ПОЛУЧЕНИЕ НИЗКОМОЛЕКУЛЯРНЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2010 |

|

RU2558954C2 |

Настоящее изобретение относится к катализаторам Фишера-Тропша, их способу получения и к способу получения углеводородов с использованием этого катализатора. Катализатор включает кобальт в количестве от 5 до 20 мас.% от массы всего катализатора на подложке из глинозема. Указанная подложка имеет удельную площадь поверхности от 5 до 50 м2/г. Катализатор получают термической обработкой частиц глинозема при температуре в диапазоне от 700 до 1300°С в течение периода времени от 1 до 15 часов и пропиткой термически обработанных частиц кобальтом. Способ получения углеводородов осуществляют по методу Фишера-Тропша в присутствии заявленного катализатора. Катализаторы согласно настоящему изобретению открывают путь для достижения высокой селективности в отношении С5+ при низких значениях сопротивления диффузии внутри частиц. 3 н. и 16 з.п. ф-лы, 8 табл., 9 ил.

| US 4801620 А, 31.01.1989 | |||

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ СИНТЕЗ-ГАЗА В УГЛЕВОДОРОДЫ И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ | 1988 |

|

RU2017517C1 |

| Исмагилов З.Р., Шкрабина Р.А., Корябкина Н.А | |||

| Алюмооксидные носители: производство, свойства и применение в каталитических процессах защиты окружающей среды: Аналит | |||

| обзор / СО РАН | |||

| ГПНТБ; Ин-т катализа им | |||

| Г.К.Борескова | |||

| - Новосибирск, 1998 | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| -(Сер | |||

| Экология | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| ЕА 200101245 А, 26.05.1999 | |||

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ ГАЗА В УГЛЕВОДОРОДЫ ПО СИНТЕЗУ ФИШЕРА - ТРОПША | 1990 |

|

RU2024297C1 |

Авторы

Даты

2006-09-20—Публикация

2001-12-11—Подача