Область техники

Изобретение относится к области приготовления катализаторов, используемых в реакциях гидрирования монооксида углерода, например, получения углеводородов из CO и H2 методом (синтезом) Фишера-Тропша, особо жидких продуктов C5+, таких как синтетическая нефть и компоненты моторных топлив, или продуктов синтеза, предназначаемых для дальнейшей переработки в процессах нефтехимии и газохимии. В частности, относится к способу получения углеводородов C5+ на кобальтовом катализаторе в процессах «газ в жидкость» (XTL), где источником синтез-газа могут быть любые органические (углеродсодержащие) субстанции, такие как газообразные и жидкие углеводороды или их смеси, газовые гидраты, уголь, сланцы, биомасса.

Уровень техники

Значительно превышающие количество углерода в нефти мировые запасы углерода в виде не возобновляемых (газ, газовые гидраты, уголь, сланцы и битумы) и возобновляемых источников ставят вопрос их вовлечения в наиболее экономичном и доступном виде для промышленной эксплуатации в топливно-энергетическом комплексе. Развиваемые в последние годы технологии семейства XTL базируются на получении синтез-газа требуемого состава и, далее, углеродсодержащих жидких продуктов, которые подвергают транспортировке и переработке в компоненты топлив и химические реактивы.

Одним из наиболее перспективных является способ получения жидких углеводородов (C5+) в синтезе Фишера-Тропша (СФТ) из CO и водорода, который был коммерциализирован в Германии еще в 20-х годах 19-го века, промышленно освоен перед второй мировой войной и далее волнообразно развивался в зависимости от мировой общеэкономической конъюнктуры и политической обстановки. Накопленный колоссальный багаж знаний по СФТ изложен в обширнейшей научной и патентной литературе. В качестве каталитически активных элементов в основном предлагают металлы VIII группы таблицы Менделеева на носителях различного вида и химической природы; катализаторы могут быть модифицированы добавками других металлов или специфическими обработками. Тип реактора (с неподвижным слоем катализатора, взвешенным в потоке синтез-газа или углеводородном растворителе, продуктах реакции слоем катализатора) и условия эксплуатации, необходимые целевые продукты определяют конкретные требования к катализатору.

На катализаторах на основе железа, кроме углеводородов, производят кислородсодержащие и ароматические органические продукты, а кобальтсодержащие катализаторы являются селективными в отношении получения линейных углеводородов. Именно поэтому в последние годы катализаторы на основе кобальта, вследствие разработки высокопроизводительных каталитических систем на их основе, сохраняющих хорошую селективность образования парафинов, рассматриваются как основные для получения синтетической нефти, компонентов моторных топлив, масел и смазок из синтез-газа.

Существует общепринятая точка зрения, что каталитически активным центром в составе катализатора является одноядерный металлический центр восстановленного, но не нульвалентного металла (Г.Хенрице-Оливе, С.Оливе «Химия каталитического гидрирования CO», М.: Мир, 1987, 248 с.) или поверхность металла в целом, на которой, возможно, образуются промежуточные карбидные (в случае железа) соединения (О.В.Крылов Гетерогенный катализ М.: Академкнига, 2004, 679 с).

Вместе с тем, на поверхности кобальтового катализатора в зависимости от конкретного носителя, концентрации нанесенного кобальта и условий предварительной обработки может существовать до 7-8 типов кобальт-оксидных структур и фаз (Р.Arnoldy, J.A.Moulijn J.Catal., 93, (1985), 38; Y.Okamoto, Т.Adachi, К.Nagata, M.Odawara, Т.Imanaka Applied Catalysis, 73, (1991), 249-265; Y.Okamoto, K.Nagata, T.Adachi, T.Imanaka, K.Inamura, T.Takyu J. Phys. Chem. 1991, 95, 310-319). Образование как стехиометрических, так и нестехиометрических по соотношению кобальта с кислородом (В.Jongsomjit, J.Panpranot, J.G.Goodwin, Jr. Journal of Catalysis 204, 98-109 2001) систем обуславливает их разное поведение в СФТ. При этом известно, что так называемое сильное взаимодействие приводит к связыванию части наносимого активного компонента поверхностью и объемом носителя, снижению степени восстановления (количества металлических центров катализатора после восстановительной обработки) и уменьшению активности в СФТ.

Например, модифицирование катализатора CO/Al2O3 цирконием и магнием ингибирует образование кобальтовой шпинели (Y.H.Zhang, H.F.Xiong, K.Y.Liew and J.L.Li, J. Mol. Catal. A: Chemical, 2005, 237, 172) и увеличивает доступную поверхность металла, активность и селективность катализатора. Использование γ-Al2O3 обладающей меньшей кислотностью носителя, способствует лучшей восстанавливаемости катализатора, снижению селективности по метану и повышению селективности по C5+ (J.Zhang, J.Chen, J.Ren, Y.Li, Y.Sun, Fuel 82 (2003) 581-586).

С другой стороны (F.M.T.Mendes, C.A.C.Perez, F.B.Noronha and M.Schmal, Catal. Today, 2005, 101, 45), для кобальта на поверхности Nb2O5 авторами предположено, что рост углеводородов происходит на центрах Coo-NbOx, а наличие Coo, по их мнению, способствует лишь протеканию реакции метанирования. Косвенно эту точку зрения подтверждает первоначальное увеличение скорости СФТ и селективности по олефинам и С5+ при добавлении паров воды в случае CO/TiO2 катализатора (E.Iglesia. Applied Catalysis A:General 161 (1997) 59-78). Известно, что пары воды частично окисляют восстановленный металл.

Методом термопрограммированного восстановления (ТПВ) предварительно восстановленных систем (метод ТПВ-ПВ) исследовано (A.Sirijaruphan et al., Catalysis Letters Vol.91, N.1-2, November 2003) и показано для системы Co/Al2O3, что на поверхности катализаторов присутствуют остатки соли (источника кобальта) и иммобилизованная кобальт-оксидная структура, восстанавливающаяся в диапазоне температур 500-800°C. Метод ТПВ, заключающийся в фиксации потребления водорода при программированном нагреве восстанавливаемой системы, позволяет идентифицировать состояние оксидного компонента по значению температуры максимума потребления водорода. Положение максимума восстановления, в общем случае, определяется кинетическими характеристиками системы. Поэтому, необходимым условием идентификации поверхностных и объемных оксидов является постоянство всех значений экспериментальных параметров (размер частиц образца; количество навески, позволяющее пренебречь процессами реадсорбции газов; состав и скорость подачи газа-восстановителя; скорость нагрева; чувствительность детектора) в одной и той же серии экспериментов. Авторами найдено смещение температуры максимума восстановления на кривой ТПВ-ПВ в зависимости от условий предварительной прокалки и степени взаимодействия оксидов с носителем, величины их дисперсности. Более значительное смещение температуры максимума ТПВ (за счет восстановления атомарным водородом) наблюдали (М.А.Al-Saleh, М.М.Hossain, М.А.Shalabi, Т.Kimura, Т.Inui, Applied Catalysis A: General 253 (2003) 453-159) для промотированого Pt или Pt-Rh кобальтового катализатора на высокопористом носителе (сапонит). При этом общее количество восстанавливаемого иммобилизованного оксида существенно не менялось. Высокоактивный атомарный водород образуется при диссоциативной сорбции молекулярного водорода на благородном металле и диффузионно перемещается по поверхности (процесс спилловера) до ближайшего кобальт-оксидного центра, реагирует с ним и восстанавливает оксид. Находящийся на поверхности такой поверхностной фазы кобальт обладает частичным положительным зарядом (Coδ+) и способен адсорбировать CO (S.Todorova, V.Zhelyazkov and G.Kadinov React. Kinet. Catal. Lett. Vol.57, No.1,105-110 1996). Авторами заявки на катализатор синтеза Фишера-Тропша US 20050203195 A1 (класс C07C 27/06, C07C 27/26 от 15 сентября 2005 г.) Wang Yong, Сао Chunshe, Li Xiaohong Shari, Elliott Douglas С. установлено, что в микроканальном реакторе для снижения образования метана и селективного получения C5-C20 необходима толщина поверхностной пленки активного компонента менее 35 микрон.

Таким образом, при многообразии реализующихся в составе кобальтового катализатора фаз и структур отсутствует однозначное понимание степени необходимости каждой из них в катализаторе для оптимизации синтеза Фишера-Тропша.

Известен катализатор для синтеза Фишера-Тропша и способ его получения (патент РФ №2326732, публикация 20.06.2008, МПК B01J 23/74, B01J 21/02, C07C 1/04), содержащий в качестве активного компонента металл VIII группы периодической системы Д.И.Менделеева и носитель, содержащий оксидную составляющую и металлический алюминий в форме чешуек. Содержание активного компонента составляет 5-40% от массы катализатора, оксидная составляющая содержит оксид алюминия, и/или оксид кремния, и/или оксид титана, и/или оксид циркония; дополнительно катализатор содержит промоторы в качестве которых используют металлы VII-VIII групп периодической системы Д.И.Менделеева и/или их оксиды в количестве 0,1-5% от массы катализатора; содержание металлического алюминия в форме чешуек составляет 1-25% от массы катализатора. Способ получения катализатора для синтеза Фишера-Тропша заключается в том, что активный компонент наносят пропиткой на носитель, который готовят из пасты посредством экструзии; экструдаты выдерживают на воздухе, высушивают и прокаливают. Перед проведением синтеза образец катализатора активируют посредством восстановления в потоке водорода (объемная скорость 100-5000 ч-1) при температуре 300-600°C в течение 0,5-5 ч. Синтез углеводородов из CO и H2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 0,1-4 МПа и температуре 150-300°C. Мольное отношение CO/H2 в синтез-газе составляет от 1:1 до 1:3. Синтез-газ может содержать до 25 об.% азота. Установлено, что использование катализатора, соответствующего изобретению, в синтезе Фишера-Тропша приводит к высокой производительности и селективности по целевым продуктам и низкой селективности образования побочного продукта - метана.

Недостатком рассмотренного изобретения является невозможность целенаправленного создания в составе нанесенного компонента необходимых для проведения синтеза Фишера-Тропша металл-оксидных структур.

Наиболее близким техническим решением к предлагаемому изобретению является катализатор для синтеза углеводородов C5-C100 из CO и H2, способ их получения и способ получения катализатора (патент RU 2279912, класс B01J 21/04, B01J 23/75, B01J 37/02, С07С1/04, опубликованный 20.07.2006), авторами которого предложен катализатор для синтеза углеводородов C5-C100 из CO и H2, способ получения указанного катализатора и способ получения алифатических углеводородов с использованием указанного катализатора. Описан катализатор синтеза углеводородов C5-C100, содержащий носитель на основе оксида алюминия, полученного из гидроксида алюминия со структурой гиббсита и кобальта, содержание которого составляет 15-50 мас.%. Описан способ получения углеводородов C5-C100 путем каталитического превращения CO и H2 с использованием катализатора, соответствующего изобретению. Описан способ получения катализатора, который включает приготовление носителя посредством смешивания соединений кобальта с гидроксидом алюминия и прокаливания, пропитки в две или более стадий полученного носителя на основе оксида алюминия водным раствором соли кобальта и термическую обработку, при этом гидроксид алюминия со структурой гиббсита и соединение алюминия смешивают в сухом виде, при этом мольное соотношение кобальта и алюминия составляет от 1:1 до 1:30. Технический эффект -получают катализатор с высокой селективностью в отношении образования углеводородных продуктов с большим молекулярным весом и пониженной селективностью в отношении побочного продукта метана.

Авторы частично решают задачу снижения сильного взаимодействия кобальта с носителем, однако, они не только не оптимизируют каталитическую систему по содержанию кобальт-оксидных центров, но и вообще не учитывают их образование и не показывают их роль в катализе.

Сущность изобретения

Настоящее изобретение предлагает катализаторы СФТ с использованием в качестве активных и селективных центров процесса СФТ остаточных после восстановительной активации поверхностных металл-оксидных структур, восстанавливающихся в диапазоне температур 500-800°C. Изобретение решает задачу создания катализатора, обладающего высокой активностью и селективностью в процессе получения жидких углеводородов из CO и H2 при температурах от 180 до 300°C и давлениях от 0,1 до 3 МПа.

Поставленную задачу решают следующим образом.

Катализатор содержит носитель, который может, наряду с индивидуальным оксидом и/или смешанным оксидом, включать в свой состав восстановленный металл (т.н. керметы), а также активный кобальтсодержащий компонент, полученный с применением разных источников кобальта, в виде массивных (объемных) и поверхностных структур.

Экспериментально установлено, что использование катализаторов с эквивалентной пористой системой, но отличающихся по содержанию иммобилизованных кобальт-оксидных структур определенного типа, позволяет селективно получить в процессе Фишера-Тропша жидкие углеводороды C5+. Причем активность катализаторов тем выше, чем большее количество таких поверхностных структур он содержит, однако их не должно быть меньше 0,3 ммоль Co/г катализатора; иначе не обеспечивают приемлемую конверсию синтез-газа.

Поставленная в изобретении задача создания в катализаторе иммобилизованных поверхностных структур нужного качества и оптимизация их содержания решается тем, что используют носители различающейся химической природы и разной величины удельной поверхности; вводят модификатор или промотор; применяют в качестве источника кобальта органические, неорганические соли кобальта или высокодисперсный металлический кобальт; пропитку производят из водного, органического раствора или расплава солей кобальта; применяют отличающиеся режимы термообработки и формования.

Поставленная в изобретении задача решена также тем, что способом получения углеводородов из CO и H2 является их синтез по Фишеру-Тропшу при температурах от 180 до 300°C и давлениях от 0,1 до 3 МПа на катализаторе, полученном в одну или несколько стадий пропитки с использованием органических и неорганических солей кобальта или изначально содержащим металлический кобальт в виде кобальта Ренея; причем кобальт может быть нанесен как из водного, так и безводного растворителей, включающих в себя расплавы солей или кристаллогидратов солей кобальта.

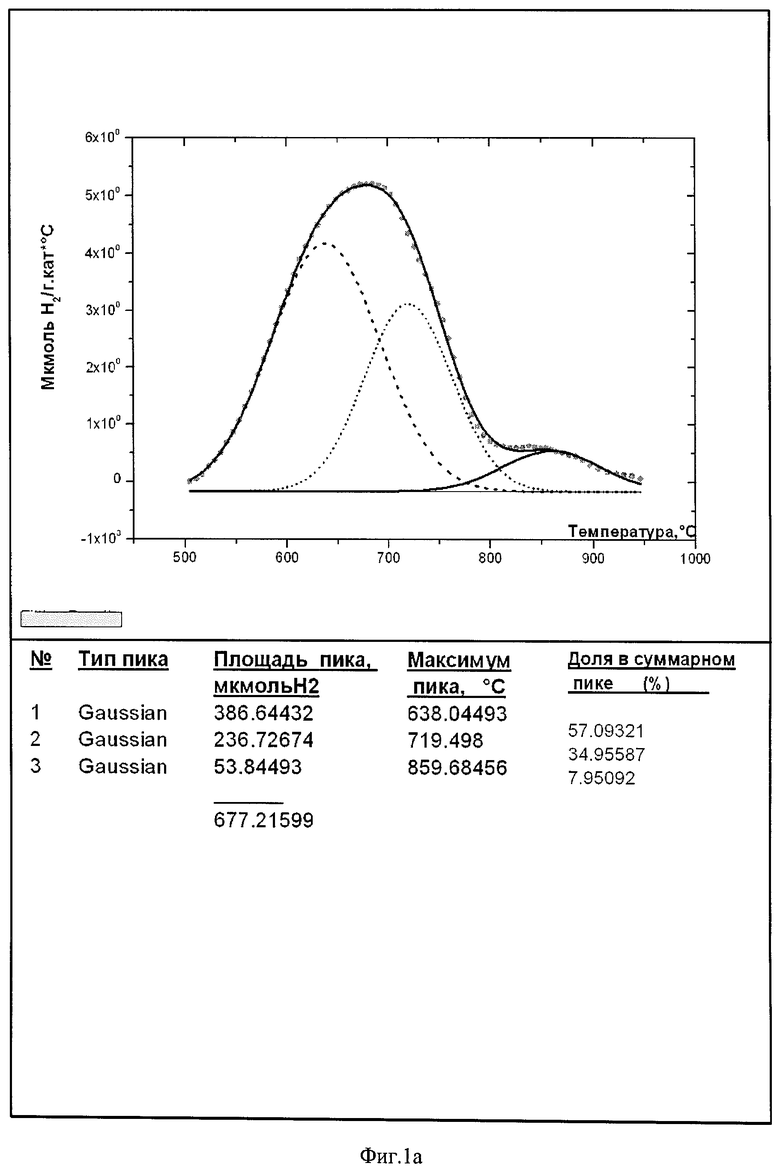

На фигурах 1(a) и 1(б) показаны в качестве иллюстраций кривые ТПВ-ПВ образцов и разложение суммарных кривых на индивидуальные (гауссовские) составляющие (пики), описываемые нормальным распределением вероятностей (распределение Гаусса). Образцы катализатора, приготовленного в условиях примера 4 (20% Co/СоAl1,92O3,97) и коммерчески доступного кобальта Ренея (Raney 2700), предварительно восстановлены при атмосферном давлении и 450°C в потоке водорода, а затем прокалены 450°C в потоке гелия и остужены до комнатной температуры в гелии. Обработка экспериментальной кривой ТПВ-ПВ с помощью программы OriginPro7.0 позволяет определить для 20% Co/СоAl1,92O3,97 (фиг.1а) и) кобальта Ренея (фиг.1б) как положение максимума (значение температуры на шкале ординат) индивидуального гауссовского пика, так и количество водорода, израсходованное в рассматриваемом диапазоне температур на восстановление оксидов кобальта. На фиг.1а и 1б в координатах температура - потребление водорода (выраженное в мкмоль Н2/г·кат·°С) представлены индивидуальные пики, площадь которых, получаемая интегрированием гауссовских кривых, соответствует количеству водорода для восстановления всех металл-оксидных структур, способных к восстановлению в этом температурном диапазоне. На фиг.1а и 1б показаны значения площадей пиков, положение их максимумов, а также доля каждого в получаемом экспериментально суммарном пике. Описанным способом может быть определено содержание оксидных структур в каждом конкретном катализаторе. Разложение кривых термопрограммированного восстановления предварительно восстановленного (ТПВ-ПВ) водородом катализатора на гауссовские составляющие, представленное в качестве примеров на фиг.1а и 1б, позволяет вычленить вклад индивидуальных иммобилизованных оксидных структур, образующихся на поверхности катализатора в условиях СФТ.

Для полученного по примеру 4 катализатора состава 20% Co/СоAl1,92O3,97 (табл.1) нами показано увеличение с ростом температуры предварительной прокалки носителя (способ модификации) общего количества остаточных (после предварительного восстановления) кобальт-оксидных структур и, одновременно, возрастание (в расчете на металл) выхода жидких углеводородов C5+ на этих катализаторах. Наблюдается (табл.1) практически одинаковый рост увеличения выхода углеводородов С5+ в синтезе Фишера-Тропша и количества оксидных структур с максимумом восстановления 635-650°C на кривых ТПВ-ПВ.

Носитель эквивалентного состава CoO1,09 0,96Al2O3 получен прокаливанием механической смеси карбоната кобальта с гидроксидом алюминия гиббситной структуры при 500, 650 или 750°C в течение 10 часов. Затем на него в две пропитки с промежуточным прокаливанием нанесен кобальт из водного раствора нитрата кобальта. Носитель не обладает собственной активностью в СФТ (табл.1) и его предварительная прокалка является способом модифицирования катализатора в целом.

В таблице 1 использованы следующие обозначения:

- КCO - конверсия монооксида углерода с составе синтез-газа;

- SC5+ - селективность (%) образования жидких углеводородных продуктов синтеза Фишера - Тропша (отношение количества CO, пошедшее на образование жидких углеводородов, к общему количеству прореагировавшего CO);

- SCH4 - селективность (%) образования метана в составе продуктов синтеза Фишера-Тропша (отношение количества CO, пошедшего на образование метана, к общему количеству прореагировавшего CO);

- Выход (отн.%) - относительное (для образца №1 принято за 100%) количество (г) жидких н-парафинов, образовавшихся из 1 м3 пропущенного синтез-газа, приведенного к нормальным условиям (0°C, 760 мм рт.ст.) в расчете на 1 г Co, содержащегося в образце по приготовлению;

- Вероятность роста углеводородной цепи α рассчитана по уравнению Флори Wn=(1-α)2·nαn-1, где Wn - количество CO, пошедшее на образование н-парафина с числом углеродных атомов n, относительно общего количества CO, израсходованного на образование всех углеводородов

- Потребление водорода в индивидуальном пике с максимумом, соответствующем представленному в таблице 1 значению температуры, получено в следующих условиях эксперимента ТПВ-ПВ: навеска образца 20-30 мг; фракция катализатора 0,2-0,4 мм; газ-восстановитель 10% H2/Ar; расход газа 40 мл/мин; скорость линейного нагрева катализатора 20°/мин.

Каталитические свойства систем являются сложной функцией условий проведения процесса и собственно свойств катализатора. Пористая система катализатора оказывает существенное влияние на процессы массопереноса; химическая природа и кислотность поверхности носителей обуславливают степень сильного взаимодействия; отличие в содержании введенного металла вызывает разницу в активности катализатора и соотношении объемных и поверхностных фаз кобальта. Теплопроводность катализатора определяет его способность эффективно работать в условиях сильно экзотермического синтеза Фишера-Тропша. Изменение условий получения катализатора может значительно влиять на все свойства каталитической системы в целом. Например, содержание вводимого металла и температуры предобработки, время контакта с солевым компонентом во время нанесения кобальта, скорость нагрева при сушке и кислотность носителя определяют капиллярный вынос, концентрацию металла в определенных порах и изменения пористой системы (закрытие пор). Все это значительно смазывает картину каталитического действия и препятствует выявлению достоверных корреляций выхода жидких углеводородов от контролируемых параметров. При изменении только одной характеристики катализатора такая корреляция нами выявлена.

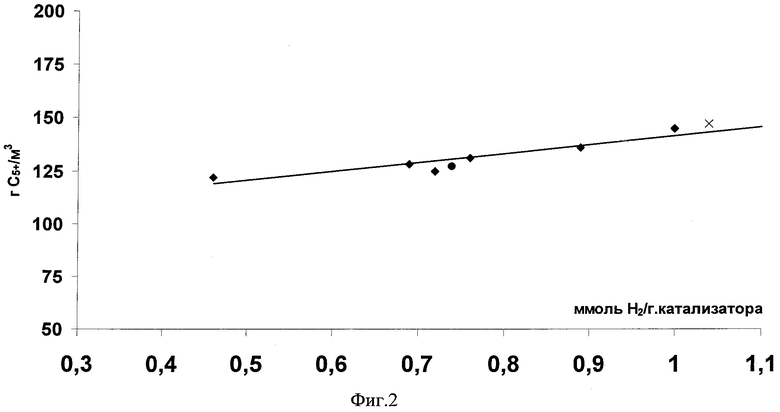

На фиг.2 для кобальта Ренея представлена полученная нами линейная корреляция экспериментального выхода жидких углеводородов С5+ от содержания кобальт-оксидных структур, восстановлению которых соответствует потребление водорода в максимуме ТПВ 500-600°C. Образцы при постоянстве структурных характеристик пористой системы модифицированы либо прокалкой исходного кобальта Ренея при температурах от 100 до 500°C (обозначено черными квадратами), либо введением 1,5 мас.%, оксидов-промоторов Mn2O3 (обозначено черным кругом) или Cr2O3 (обозначено крестиком ×). Выход C5+ [г/м3 синтез-газа] определен как количество [г] жидких углеводородов, образующихся из 1 м3 пропущенного газа, приведенного к нормальным условиям (0°C, 760 мм рт.ст.); максимальный выход C5+ для синтез-газа состава CO:H2=1:2 в приближении идеального газа равен 208,3 г. При проведении данной серии экспериментов катализатор предварительно восстановлен в водороде с объемной скоростью 100 ч-1 при 400°C в течение 1 часа.

В отличие от этих структур строго определенного типа, ни с какими либо иными кобальт-оксидными структурами в составе рассматриваемого катализатора, характеризуемыми другими индивидуальными гауссовскими кривыми потребления водорода; ни с общим потреблением водорода, определяемом суммарной кривой ТПВ-ПВ, корреляции выхода C5+ не наблюдается.

Иными словами, потребление водорода для восстановления поверхностных оксидных структур, отражающееся максимумом на кривой ТПВ-ПВ в диапазоне температур 500-600°C (в случае кобальта Ренея), является критерием эффективности работы данного катализатора в синтезе Фишера-Тропша. Для катализаторов иного генезиса на иных носителях температурный диапазон восстановления этих структур, как видно из представленного в качестве примера на фиг.1а, может отличаться.

Результаты тестирования образцов катализаторов, полученных и испытанных в соответствии с примерами 1-10, приведены в таблице 2.

В таблице 2 использованы следующие обозначения:

- конверсия монооксида углерода в составе синтез-газа - отношение количества прореагировавшего CO к количеству введенного CO;

- селективность по C5+ - селективность (%) образования жидких углеводородных продуктов синтеза Фишера-Тропша (отношение количества CO, пошедшее на образование жидких углеводородов, к общему количеству прореагировавшего CO);

- селективность по СH4 - селективность (%) образования метана в составе продуктов синтеза Фишера-Тропша (отношение количества CO, пошедшего на образование метана, к общему количеству прореагировавшего CO);

- Выход жидких углеводородов (г/м3 синтез-газа) - количество (г) жидких углеводородов, образовавшихся из 1 м3 пропущенного газа, приведенного к нормальным условиям (0°C, 760 мм рт.ст.); максимальное количество всех образующихся углеводородов для синтез-газа состава CO:H2=1:2 в приближении идеального газа равно 208,3 г.

- Содержание алканов - доля предельных углеводородов (%) в составе жидких C5+ углеводородов

- Вероятность роста углеводородной цепи α - рассчитана по уравнению Флори

Wn=(1-α)2·nαn-1, где Wn - количество CO, пошедшее на образование н-парафина с числом углеродных атомов n, относительно общего количества CO, израсходованного на образование всех углеводородов.

- Потребление водорода в индивидуальном пике с максимумом, соответствующем представленному в таблице 1 значению температуры, получено в следующих условиях эксперимента ТПВ-ПВ: навеска образца 20-30 мг; фракция катализатора 0,2-0,4 мм; газ-восстановитель 10% H2/Ar; расход газа 40 мл/мин; скорость линейного нагрева катализатора 20°/мин.

Данные таблицы 2 показывают, что рассматриваемые катализаторы и способ проведения синтеза Фишера-Тропша на катализаторах с иммобилизованными на поверхности катализатора кобальт-оксидными структурами, охарактеризованными по максимуму потребления водорода на кривых термопрограммированного восстановления (в диапазоне температур 500-800°C), приводят к получению систем, обладающих высокой селективностью по целевому продукту (около 90%) и позволяющих получать углеводороды как с высоким (α>0,9), так и низким молекулярным весом при хорошей селективности образования побочного продукта метана.

Поставленная в изобретении задача получения селективного высокопроизводительного катализатора процесса синтеза Фишера-Тропша решена тем, что наряду с наличием объемной трехмерной фазы оксида кобальта создают иммобилизованные оксидные структуры, характеризуемые по пикам потребления водорода на кривых ТПВ-ПВ в диапазоне температур 500-800°C и это является необходимым условием получения результата.

Причем количество этих структур, различающееся вследствие совокупности факторов для разных катализаторов, не должно быть меньше, как показано в примере 10, чем необходимо для расходования 0,3 ммоль H2/г катализатора.

Полученные нами и рассмотренные выше экспериментальные данные являются научным обоснованием предлагаемых решений, единым техническим результатом которых является создание оптимального для используемого носителя количества иммобилизованных поверхностных кобальт-оксидных структур и получение высокоактивного и селективного катализатора синтеза Фишера-Тропша.

Осуществление изобретения

Реализуемый по настоящему изобретению катализатор содержит в своем составе кобальтсодержащий компонент, который эффективно распределен по поверхности, после предварительной восстановительной активации остается частично в форме индивидуальных оксидов и/или твердых растворов с носителем и/или с промоторами; или в виде поверхностных оксидов, закрепленных в тонком поверхностном слое катализатора. Причем, остаточное содержание восстанавливаемых в диапазоне температур 500-800°C оксидных структур, меняющееся в зависимости от генезиса катализатора, должно быть максимально, но не менее 0,3 ммоль/г катализатора в расчете на Co2+.

Экспериментально установлено, что выход жидких продуктов синтеза С5+ возрастает с увеличением содержания таких кобальт-оксидных центров и использование катализатора, соответствующего изобретению, в синтезе Фишера-Тропша приводит к высокой селективности по углеводородам С5+ (до 91%) и низкой селективности по метану (около 2-3%). Жидкие продукты состоят в основном из нормальных углеводородов (до 90%) и содержат незначительное количество олефинов, полимеризующая активность катализатора (вероятность роста углеводородной цепи или параметр молекулярно-массового распределения α) составляет 0,73-0,95.

Катализатор получают из водного или органического (спирт, ацетон) раствора, или расплава соли, или ее кристаллогидрата нанесением соли кобальта (нитрат, формиат, карбонат, основной карбонат, ацетат, ацетилацетонат и др.) на носитель в одну или несколько стадий с добавками (или без добавок) оксидов других металлов в качестве промоторов. В случае нескольких пропиток на каждом этапе образец высушивают на водяной бане и полученный предшественник катализатора сушат и/или прокаливают в токе воздуха при температуре от 100 до 1000°C в течение до 10 часов.

Перед проведением синтеза катализатор активируют восстановлением в водородсодержащем газе при температуре 300-600°C (предпочтительно 350-500°C) в течение 0,5-5 ч (предпочтительно 0,5-2,5 ч) в зависимости от температуры восстановления, носителя, соли - источника кобальта и концентрации водорода в газе-восстановителе.

Получение углеводородов из CO:H2 проводят в трубчатом реакторе со стационарным слоем катализатора при давлении 1-30 атм (предпочтительно 10-20 атм) и температуре 180-300°C (предпочтительно 200-260°C). Мольное отношение CO:H2 в синтез-газе, оказывающее влияние на состав образующихся продуктов, составляет от 1:1 до 1:3 (предпочтительно 1:2). Начальная температура синтеза составляет 170°C, далее ее повышают через каждые 6-10 ч на 10°C. Разработку каталитической системы проводят до достижения т.н. оптимальной температуры синтеза, при которой наблюдается наибольший выход и максимальная производительность катализатора по жидким углеводородам.

Пример 1.

Катализатор состава 20% Co/γ-Al2O3 готовят двухстадийной пропиткой следующим образом.

1 стадия. 1,54 г Co(NO3)2·6H2O растворяют в 2 мл дистиллированной воды и добавляют к 2,5 г гранулированной γ-Al2O3, выдерживают 45 мин при периодическом потряхивании для перемешивания раствора и высушивают на водяной бане при температуре 85-90°C в течение 30 мин. Затем образец помещают в проточный кварцевый реактор и прокаливают в потоке воздуха при 400°C в течение 1 ч; не прекращая подачу воздуха охлаждают до комнатной температуры и перемещают в фарфоровую чашку.

2 стадия. 1,54 Co(NO3)2·6H2O растворяют в 2 мл дистиллированной воды и добавляют к образцу, полученному на 1 стадии, выдерживают в течение 45 мин с перемешиванием раствора при периодическом потряхивании и высушивают на водяной бане при температуре 85-90°C без дальнейшей прокалки.

Часть полученного после второй стадии катализатора исследуют методом ТПВ с предварительным восстановлением в условиях, аналогичных восстановительной активации катализатора в синтезе Фишера-Тропша. Полученные экспериментальные данные ТПВ-ПВ обрабатывают с помощью программы OriginPro7.0, суммарную кривую разлагают на индивидуальные гауссовские компоненты и, с использованием предварительных калибровок катарометра, определяют количество потребленного водорода. Для индивидуального гауссовского пика с максимумом 640°C потребление водорода составляет 0,42 ммоль/г·кат. Определенное таким образом содержание иммобилизованных кобальт-оксидных структур в данном катализаторе соответствует его наблюдаемой в дальнейшем высокой активности и селективности в процессе получения жидких углеводородов.

Полученный катализатор помещают в реактор из нержавеющей стали и активируют в токе водорода при 400°C в течение 1 ч (объемная скорость водорода составляет 3000 ч-1). Синтез Фишера-Тропша проводят в этом же реакторе без перегрузки катализатора, при давлении 2 МПа и скорости синтез-газа 1500 ч-1. Синтез-газ состоит из 32 об.% CO, 64 об.% H2 и 4 oб.% N2, что соответствует максимальному выходу по сумме всех углеводородов 200 г/м3 синтез-газа. Реакцию проводят в течение рабочей смены при постоянной температуре, начинают со 170°C и ступенчато поднимают температуру синтеза до 230°C на 10°C каждые 6 ч.

При оптимальной температуре (220°C) конверсия СО составляет 78%, выход жидких углеводородов 130 г/м3 синтез-газа, селективность по углеводородам C5+ 83,5%, селективность по метану 2,3%. Углеводороды С5+ состоят на 80% из алканов нормального строения, их распределение в продуктах синтеза соответствует вероятности роста цепи α=0,85.

Пример 2.

В качестве катализатора используют порошкообразный кобальт Ренея, полученный выщелачиванием сплава кобальта с алюминием. Коммерчески доступный продукт (Raney 2700) в количестве 2,5 г, обладающий размером частиц 20-50 микрон и содержащий до 10 мас.% алюминия, разбавляют кварцем в объемном соотношении 1:3 и загружают в кварцевый реактор.

Часть полученного катализатора исследуют методом ТПВ в условиях примера 1. Для полученного гауссовского пика на кривой ТПВ-ПВ с максимумом 562°C потребление водорода составляет 0,96 ммоль/г·кат, что обуславливает его дальнейшую высокую активность и селективность в процессе получения жидких углеводородов.

Катализатор активируют в токе водорода при 450°C в течение 1 ч (объемная скорость водорода составляет 3000 ч-1). Синтез проводят в этом же реакторе при давлении 0,1 МПа и скорости синтез-газа 100 ч-1. Синтез-газ состоит из 33 об.% CO и 67 об.% H2, что соответствует максимальной производительности по всем углеводородам 206,3 г/м3 синтез-газа. Температуру синтеза поднимают со 150 до 200°C на 10°C каждые 6 ч.

При оптимальной температуре синтеза (180°C) конверсия CO составляет 92%, выход жидких - углеводородов 179 г/м3, селективность по углеводородам С5+ - 94,3%,

селективность по метану - 0,6%. Углеводороды C5+ состоят на 81% из алканов нормального строения и характеризуются вероятностью роста цепи 0,92.

Пример 3.

Катализатор состава 20% Co/(Al2O3+25% Al) готовят последовательным получением носителя с улучшенной теплопроводностью и его дальнейшей двухстадийной пропиткой следующим способом.

К 2 г бемита SB-1 добавляют смесь из 0,45 мл HNO3 (64%), 8 мл дистиллированной воды и 0,6 г пластификатора триэтиленгликоля (ТЭГ). Тщательно перемешивают до однородной массы. К смеси добавляют 1,2 г порообразующего компонента метилцеллюлозы и тщательно перемешивают до однородной массы. К смеси добавляют 3,5 г порошка металлического алюминия в форме чешуек, смоченного 3,5 мл диметилового эфира, и тщательно перемешивают до однородной массы. Далее к смеси добавляют 4,5 г порошка Al2O3, тщательно перемешивают до однородной массы и помещают в экструдер с фильерой 1,5 мм. Экструдаты выдерживают при комнатной температуре на воздухе 10 ч и затем нагревают в сушильном шкафу. Режим высушивания в сушильном шкафу: 60°C - 2 ч, 80°C - 2 ч, 110°C - 2 ч. Высушенные экструдаты загружают в проточный кварцевый реактор и прокаливают в токе воздуха, поднимая температуру со 110 до 450°C со скоростью 3-4°C/мин. При температуре 450°C выдерживают в токе воздуха 4 ч. Экструдаты охлаждают в токе воздуха, выгружают из реактора и измельчают до размера 1,5×(2-3) мм.

Кобальт наносят из водного раствора его нитрата в две последовательных пропитки аналогично примеру 1.

Часть полученного катализатора исследуют методом ТПВ в условиях примера 1. Для полученного гауссовского пика кривой ТПВ-ПВ с максимумом 648°C потребление водорода составляет 0,38 ммоль/г·кат, что позволяет рассчитывать на его дальнейшую активность и селективность в процессе получения жидких углеводородов

2,5 г полученного катализатора загружают в реактор из нержавеющей стали и активируют в токе водорода при 400°C в течение 1 ч (объемная скорость водорода составляла 3000 ч-1). Синтез проводят в этом же реакторе при давлении 2 МПа и скорости синтез-газа 1000 ч-1, синтез-газ состоит из 32 об.% CO, 64 об.% H2 и 4 oб.% N2, что соответствует максимальному выходу по всем углеводородам 200 г/м3 синтез-газа. Температуру синтеза поднимают со 170 до 250°C на 10°C каждые 6 ч.

При оптимальной температуре синтеза (240°C) конверсия CO составляет 65%, выход жидких - углеводородов 101 г/м3, селективность по углеводородам C5+ - 77,8%, селективность по метану - 3,2%. Углеводороды C5+ состоят на 85%) из алканов нормального строения и характеризуются вероятностью роста цепи 0,82.

Пример 4.

Катализатор состава 20% Co/CoAl1,92O3,97 получен в условиях примера 1 на носителе эквивалентного состава CoO1,09·0,96Al2O3, который синтезируют при прокаливании механической смеси карбоната кобальта с гидроксидом алюминия гиббситной структуры при 600°C в течение 10 часов.

Катализатор активируют, тестируют и испытывают в условиях примера 1.

Пример 5.

Катализатор получают, тестируют и испытывают в условиях примера 1, за исключением того, что между пропитками нитратом кобальта катализатор модифицируют рением.

При этом 0,0036 г перрената аммония NH4ReO4 растворяют в дистиллированной воде и добавляют к материалу, полученному на стадии 2. Смесь помещают в фарфоровую чашку и сушат при постоянном перемешивании на водяной бане в течение 30-60 мин, после чего прокаливают в токе воздуха при медленном подъеме температуры до 450°C и выдерживании при этой температуре в течение 1 ч.

Пример 6.

Катализатор получают, тестируют и испытывают в условиях примера 3, за исключением того, что вместо γ-Al2O3 при приготовлении катализатора используют цеолит Hβ с модулем (отношение SiO2/Al2O3) 38.

Пример 7.

Катализатор получают, тестируют и испытывают согласно примеру 1, за исключением того, что в качестве растворителя при нанесении соли используют ацетон. Синтез углеводородов осуществляют в соответствии с примером 3.

Пример 8.

Катализатор получают, тестируют и испытывают согласно примеру 1, за исключением того, что при первой пропитке используют в качестве источника соли ацетат кобальта и прокалку на этой стадии ведут при температуре 450°C в течение 2 часов. Синтез углеводородов осуществляют в соответствии с примером 2.

Пример 9.

Катализатор получают, активируют и тестируют согласно примеру 1, за исключением того, что нанесение производится в отсутствие растворителя. Тонкоизмельченный Co(NO3)2·6H2O смешивают с гранулированным носителем и при постоянном перемешивании поднимают температуру до 60°C,выдерживают 30 минут, а затем увеличивают ее до 90°C и выдерживают до полного впитывания расплава. Синтез углеводородов осуществляют в соответствии с примером 3.

Пример 10.

Катализатор получают, активируют и тестируют согласно примеру 1, за исключением того, что активация воздухом на первой стадии происходит при 600°C, а на второй стадии получения после второй пропитки катализатор дополнительно прокаливают в токе воздуха 1 час при 600°C.

Часть полученного катализатора исследуют методом ТПВ в условиях примера 1. Для полученного гауссовского пика кривой ТПВ-ПВ с максимумом 650°C потребление водорода составляет 0,28 ммоль/г·кат, что, как видно из данных табл.2, обеспечивает с использованием этого катализатора лишь малую конверсию синтез-газа и низкий выход жидких углеводородов.

Из приведенных примеров, таблиц 1, 2 и фиг. 1а, 1б, фиг. 2 следует, что поставленная в изобретении задача получения селективного высокопроизводительного катализатора процесса синтеза Фишера-Тропша решена тем, что на поверхности катализатора создают иммобилизованные кобальт-оксидные структуры, характеризуемые максимумом потребления водорода на кривых термопрограммированного восстановления в диапазоне температур 500-800°C в количестве не менее чем необходимо для расходования 0,3 ммоль H2/г катализатора и получают на этом катализаторе углеводороды с применением способа, заключающегося в использовании каталитического превращения CO и H2 в синтезе Фишера-Тропша при температуре проведения синтеза Фишера-Тропша в диапазоне от 180 до 300°C и давлении в пределах от 0,1 до 3 МПа с высокой селективностью по целевому продукту (около 90%) и позволяющего получать углеводороды как с высоким (α>0,9), так и низким молекулярным весом при хорошей селективности образования побочного продукта метана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2456329C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ПОЛУЧЕНИЯ ЭТОГО КАТАЛИЗАТОРА | 2017 |

|

RU2685437C2 |

| Способ получения углеводородов с загрузкой катализатора в непрерывном режиме | 2012 |

|

RU2628079C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НАНЕСЕННОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2008 |

|

RU2458100C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2013 |

|

RU2629940C2 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ СВАЛОЧНЫХ ГАЗОВ | 2017 |

|

RU2747327C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ СО И H И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2414296C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА ВЫСШИХ УГЛЕВОДОРОДОВ ИЗ СО И Н И КАТАЛИЗАТОР, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2011 |

|

RU2455065C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ ИЗ CO И Н И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2586069C1 |

Изобретение относится к катализаторам синтеза Фишера-Тропша. Описан катализатор синтеза Фишера-Тропша, содержащий носитель и активный кобальтсодержащий компонент, причем активный кобальтсодержащий компонент представляет собой иммобилизованные на поверхности катализатора кобальт-оксидные структуры, характеризуемые максимумом потребления водорода в диапазоне температур 500-800°С на кривой термопрограммированного восстановления, при этом количество кобальт-оксидных структур на поверхности катализатора должно быть не менее чем необходимо для расходования 0,3 ммоль Н2/г катализатора. Описан также способ получения описанного выше катализатора, характеризующийся тем, что на носитель из жидкой или твердой фазы вводят кобальт и осуществляют активацию катализатора до образования активного кобальтсодержащего компонента в виде иммобилизованных поверхностных кобальт-оксидных структур. Описан также способ получения углеводородов на описанном выше катализаторе синтеза Фишера-Тропша путем превращения СО и Н2 при температуре проведения синтеза в диапазоне от 180 до 300°С и давлении в пределах от 0,1 до 3 МПа. Технический результат - получен высокоактивный и селективный катализатор Фишера-Тропша. 3 н. и 8 з.п. ф-лы, 2 табл., 2 ил.

1. Катализатор синтеза Фишера-Тропша, содержащий носитель и активный кобальтсодержащий компонент, отличающийся тем, что активный кобальтсодержащий компонент представляет собой иммобилизованные на поверхности катализатора кобальт-оксидные структуры, характеризуемые максимумом потребления водорода в диапазоне температур 500-800°С на кривой термопрограммированного восстановления, при этом количество кобальт-оксидных структур на поверхности катализатора должно быть не менее чем необходимо для расходования 0,3 ммоль Н2/г катализатора.

2. Катализатор по п.1, отличающийся тем, что в качестве носителя используют оксиды, или смешанные оксиды Mg, Zr, Ti, Ca, Co, Al, Si, и/или их смеси, а также металллокерметы или карбиды.

3. Катализатор по п.1, отличающийся тем, что он дополнительно содержит промотор, в качестве которого используют оксиды металлов VII-VIII группы Периодической системы элементов Д.И.Менделеева и/или их смеси.

4. Катализатор по п.1, отличающийся тем, что активный кобальтсодержащий компонент формируют из кобальта Ренея или карбонильного кобальта.

5. Способ получения катализатора синтеза Фишера-Тропша по любому из пп.1-5, характеризующийся тем, что на носитель из жидкой или твердой фазы вводят кобальт и осуществляют активацию катализатора до образования активного кобальтсодержащего компонента в виде иммобилизованных поверхностных кобальт-оксидных структур, характеризуемых максимумом потребления водорода в диапазоне температур 500-800°С на кривой термопрограммированного восстановления, при этом количество кобальт-оксидных структур на поверхности катализатора должно быть не менее чем необходимо для расходования 0,3 ммоль Н2/г катализатора.

6. Способ получения катализатора по п.5, отличающийся тем, что кобальт в носитель вводят путем нанесения органических солей кобальта и последующего нанесения нитрата кобальта.

7. Способ получения катализатора по п.5, отличающийся тем, что кобальт в носитель вводят из расплава солей кобальта или из расплава их кристаллогидратов.

8. Способ получения катализатора по п.5, отличающийся тем, что кобальт в носитель вводят из раствора водного или органического растворителя.

9. Способ получения катализатора по п.5, отличающийся тем, что в качестве носителя используют оксиды, или смешанные оксиды Mg, Zr, Ti, Са, Со, Al, Si, и/или их смеси, а также металллокерметы или карбиды.

10. Способ получения катализатора по п.5, отличающийся тем, что активацию катализатора осуществляют путем обработки его водородсодержащим газом при температуре 300-600°С в течение 0,5-5 ч.

11. Способ получения углеводородов на катализаторе синтеза Фишера-Тропша путем каталитического превращения СО и H2 при температуре проведения синтеза в диапазоне от 180 до 300°С и давлении в пределах от 0,1 до 3 МПа, характеризующийся тем, что используют катализатор по п.1.

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ C-C СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2005 |

|

RU2279912C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДШЕСТВЕННИКА КАТАЛИЗАТОРА И КАТАЛИЗАТОРА ФИШЕРА-ТРОПША НА ОСНОВЕ КОБАЛЬТА | 2001 |

|

RU2298434C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ КОБАЛЬТА | 2001 |

|

RU2261143C2 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 2003211940 A1, 13.11.2003. | |||

Авторы

Даты

2011-06-27—Публикация

2009-08-04—Подача