Изобретение относится к обработке металлов резанием и может быть использовано, в частности, на фрезерных станках и многоцелевых станках фрезерно-сверлильно-расточного типа.

Известно устройство для вибрационного резания, содержащее установленные друг в друга через подшипники соосные наружную и внутреннюю гильзы, шатуны, связанные через шарниры одними концами с гильзами, а другими между собой через тягу, выполненную в виде внутреннего кольца промежуточного подшипника, расположенного в обойме эксцентрично относительно оси гильз (см. а.с. СССР №1646708, кл. В 23 В 47/04, 1991). Наружная гильза устанавливается и закрепляется в шпинделе станка. Внутренняя гильза служит для установки и закрепления режущего инструмента. Шарниры шатунов могут устанавливаться на разных расстояниях друг от друга по периметру внутреннего кольца промежуточного подшипника, что определяет относительную частоту модуляции угловой скорости fмод, которая может быть равна одному или двум, т.е. одна или две модуляции за один оборот шпинделя. Изменение величины эксцентриситета положения промежуточного подшипника позволяет регулировать глубину модуляции угловой скорости инструмента, которая происходит по закону, близкому к гармоническому.

Недостатком известного устройства вибрационного резания является ограниченная по частоте и глубине возможность модуляции угловой скорости инструмента. Достаточную для эффективного гашения регенеративных автоколебаний технологической системы и дробления сливной стружки глубину модуляции скорости резания устройство надежно создает только на относительной частоте fмод=1. Использование такой частоты модуляции наиболее рационально для дробления стружки и подавления автоколебаний при работе двузубыми инструментами, например спиральными сверлами или концевыми фрезами для обработки легких сплавов. При настройке устройства на работу с частотой fмод=2 глубина модуляции составляет примерно 10% от ее величины при fмод=1 и оказывает слабое влияние на улучшение показателей работы технологической системы. Модуляцию угловой скорости на еще больших относительных частотах, например fмод=3, 4, 5 и т.д., необходимых для эффективного дробления стружки и гашения автоколебаний при работе инструментами с числом зубьев соответственно z=6, 8, 10 и т.д., устройство создавать не может.

Техническим результатом предлагаемого изобретения является расширение функциональных возможностей головки путем создания требуемой глубины модуляции угловой скорости инструмента на относительных частотах два и более и на этой основе эффективное гашение регенеративных автоколебаний технологической системы и дробление сливной стружки при работе вращающихся инструментов с числом зубьев более двух.

Сущность изобретения заключается в том, что головка для вибрационного резания, содержащая установленные друг в друга через подшипники соосные наружную и внутреннюю гильзы, обойму, шатуны, связанные через шарниры одними концами с гильзами, а другими между собой через тягу, снабжена двумя направляющими кольцами с гранеными отверстиями, установленными в обойме соосно гильзам с возможностью изменения и фиксации взаимного углового положения, в шарнирах тяг установлены ролики, имеющие возможность качения по поверхностям отверстий направляющих колец, причем ролики одной тяги находятся в контакте с разными направляющими кольцами, а расстояние между осями роликов, принадлежащих одной тяге, равно длине хорды дуги, образуемой на средней окружности траектории их движения половиной шага профиля этой траектории. Головка может быть выполнена с несколькими парами шатунов. Обойма, выполненная в виде упругой муфты, состоит из трех колец: основного, промежуточного и опорного, соединенных двумя парами ленточных пружин, расположенных взаимно перпендикулярно. Обойма своим опорным кольцом через подшипники установлена на наружной гильзе. Палец, которым снабжена обойма, служит для удерживания ее от вращения во время работы. Головка также снабжена пружиной кручения, установленной между гильзами.

Обкатывание системы шатунов и тяг, кинематически связывающих наружную и внутреннюю гильзы, по неподвижным некруглым поверхностям отверстий направляющих колец, соосных с гильзами, приводит к постоянному изменению расстояния от них до оси гильз и взаимного углового положения ведущих и ведомых шатунов. Это приводит к изменению передаточного отношения между гильзами и модуляции угловой скорости внутренней гильзы и инструмента. Выполнение некруглости поверхностей отверстий направляющих колец в виде правильной огранки создает регулярную модуляцию угловой скорости инструмента по закону, близкому к гармоническому, с относительной частотой, равной числу граней отверстий. Наибольшая глубина модуляции угловой скорости определяется высотой профиля поверхностей отверстий направляющих колец.

То обстоятельство, что ролики тяг обкатываются по поверхностям отверстий разных направляющих колец, а расстояние между осями роликов тяг равно длине хорды дуги, образуемой на средней окружности траектории движения роликов половиной шага профиля этой траектории, позволяет осуществлять регулирование глубины модуляции угловой скорости от нулевой до максимально возможной путем изменения взаимного углового положения направляющих колец.

Выполнение системы шатунов и тяг в виде нескольких групп параллельно работающих звеньев создает уравновешенную конструкцию головки вибрационного резания и тем самым устраняет возможность появления паразитных динамических нагрузок, вызванных дисбалансом вращающихся частей. Подобную задачу решает и упругая подвеска основного кольца обоймы, образованная двумя парами взаимно перпендикулярно расположенных ленточных пружин, связывающих его с опорным кольцом. Она позволяет основному кольцу с находящимися в нем направляющими кольцами самоустанавливаться на роликах системы шатунов и тяг, компенсируя неизбежные погрешности изготовления отдельных деталей устройства.

Останов обоймы с помощью пальца и позиционирующего блока, являющегося частью многоцелевого станка, - компактное техническое решение, не загромождающее рабочую зону станка.

Установка пружины кручения небольшой жесткости между наружной и внутренней гильзами обеспечивает предварительное прижатие роликов к поверхностям отверстий направляющих колец в нерабочем положении головки, что повышает надежность ее работы в момент начала вращения.

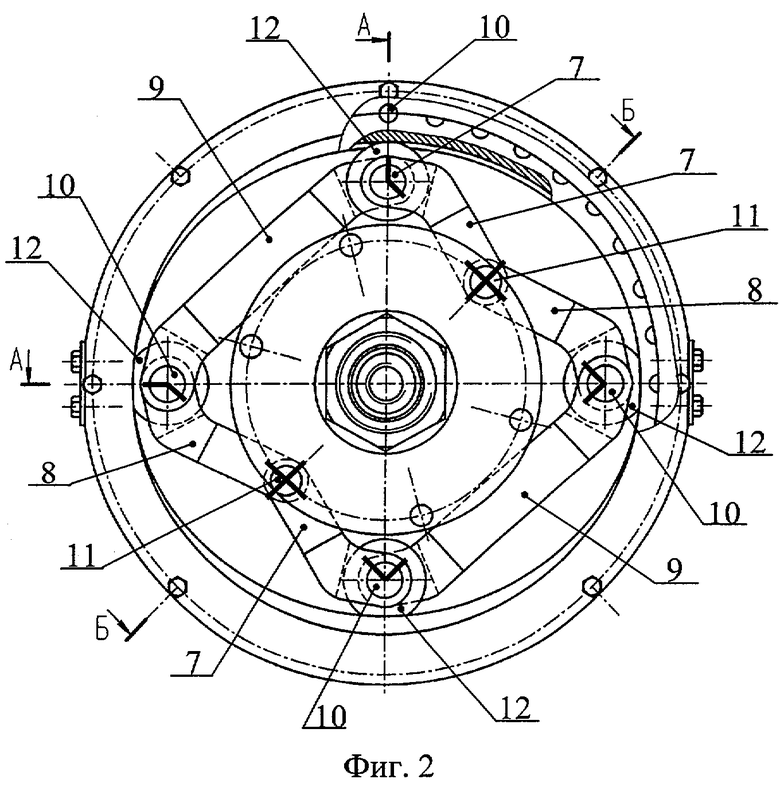

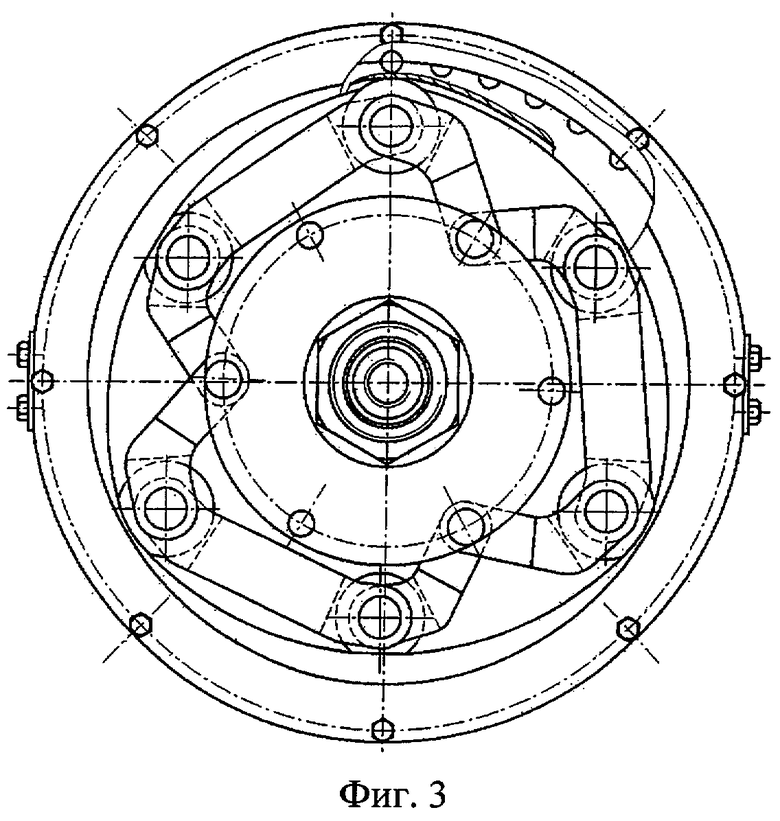

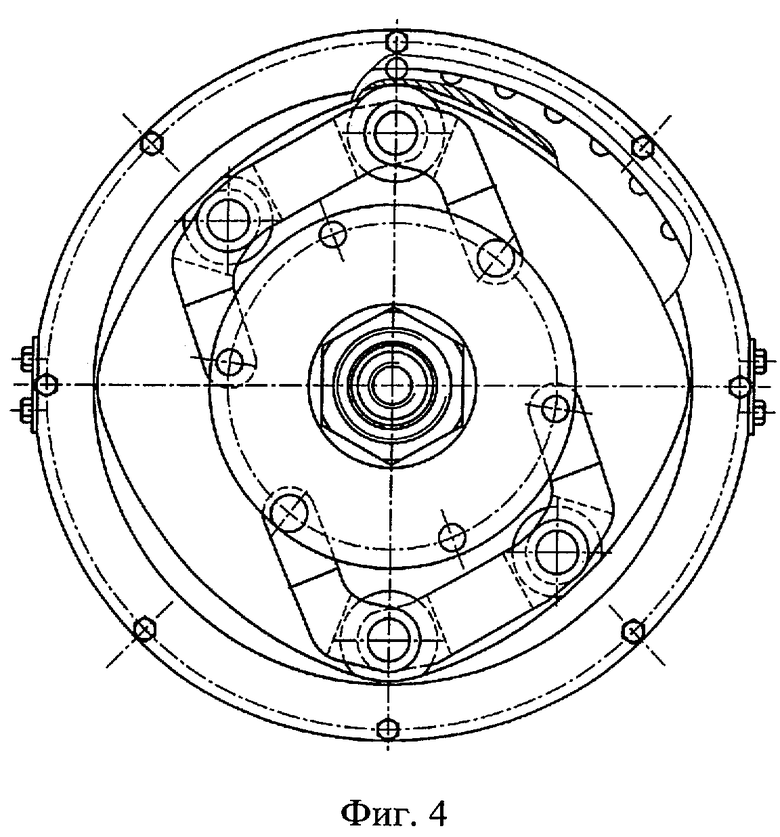

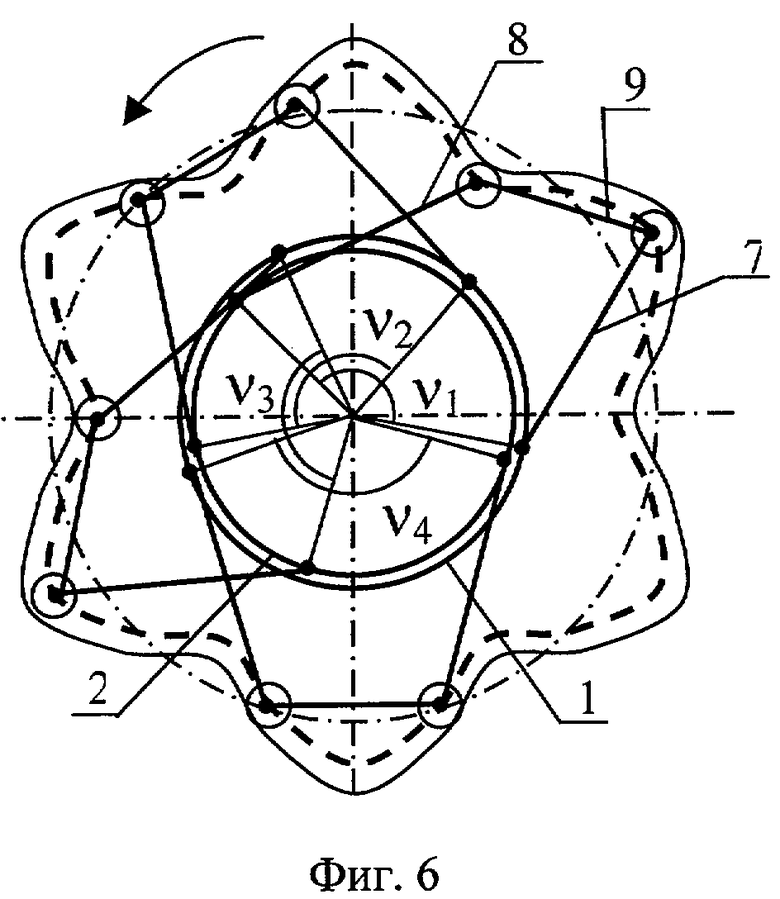

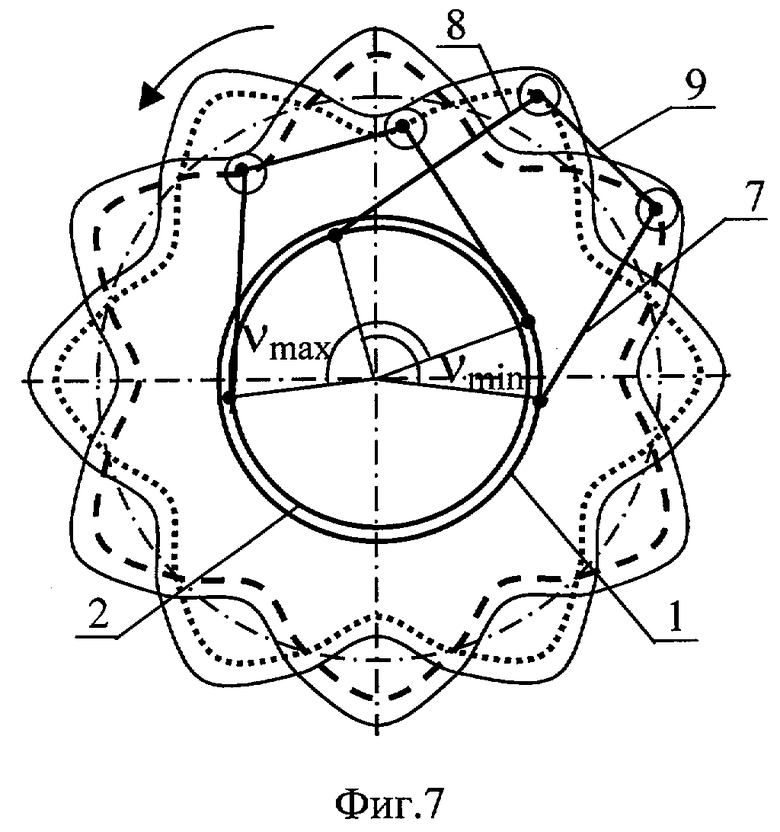

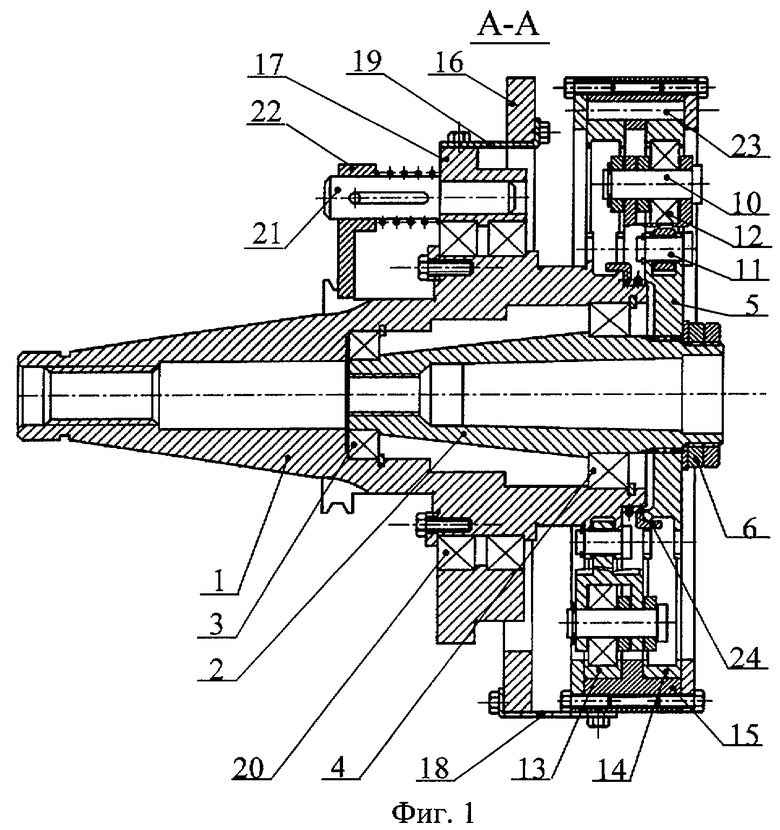

На фиг.1 изображена головка для вибрационного резания, вид сверху, разрез по А-А на фиг.2; на фиг.2, 3 и 4 - вид спереди при настройке соответственно на двукратную, трехкратную или четырехкратную модуляцию угловой скорости инструмента; на фиг.5 - разрез по Б-Б на фиг.2; на фиг.6 - схема изменения в процессе работы взаимного углового положения шатунов и гильз ν при совмещенном угловом положении направляющих колец; на фиг.7 - схема изменения в процессе работы взаимного углового положения шатунов и гильз ν при развернутом на половину шага профиля угловом положении направляющих колец.

Головка для вибрационного резания содержит наружную гильзу 1, имеющую конический хвостовик для установки в шпиндель станка, и внутреннюю гильзу 2 для установки хвостовика инструмента. Гильза 2 установлена в гильзе 1 через два радиально-упорных шарикоподшипника 3 и 4. На гильзе 2 с помощью шлицевого соединения установлен диск 5, закрепленный двумя гайками 6. Гильза 2 через диск 5 кинематически связана с гильзой 1 уравновешенной системой из двух или более групп шатунов: ведущих 7 и ведомых 8, соединенных тягами 9. Шатуны 7 и 8 с тягами 9 связаны пальцами 10, а с гильзой 1 и диском 5 - пальцами 11. На пальцах 10 также установлены ролики 12 в виде подшипников качения, которые находятся в контакте с поверхностями отверстий направляющих колец 13 и 14, причем в каждой паре роликов, принадлежащих одной тяге, один ролик контактирует с кольцом 13, а другой - с кольцом 14. Таким образом, мгновенное положение тяги 9 зависит одновременно от обоих направляющих колец 13 и 14. Поверхности отверстий этих колец являются некруглыми дорожками качения. В зависимости от требуемых частоты и максимальной глубины модуляции угловой скорости инструмента форма и степень некруглости ε дорожек качения могут быть выполнены различными. Форма некруглости дорожек может быть двугранной (эллипсность), трехгранной, четырехгранной и т.д. Степень их некруглости определяется выражением

ε=RМАХ-RMIN/RМАХ+RMIN,

где RMAX и RMIN - соответственно наибольший и наименьший радиусы высоты поверхности дорожки.

Направляющие кольца 13 и 14 установлены в обойме, состоящей из трех колец: основного 15, промежуточного 16 и опорного 17, соединенных двумя парами ленточных пружин 18 и 19, расположенных взаимно перпендикулярно. Таким образом, обойма по конструкции подобна упругой муфте. Опорное кольцо 17 через два подшипника 20 установлено на наружной гильзе 1. В это кольцо запрессован палец 21, служащий для удержания обоймы от поворота во время работы головки. В нерабочем состоянии головки угловое положение пальца 21 относительно шпоночных канавок гильзы 1 зафиксировано установленным на нем подпружиненным флажком 22.

Фиксация от поворота направляющих колец 13 и 14 в основном кольце 15 осуществляется штифтом 23. Кольцо 13 имеет только одно угловое положение относительно кольца 15, а кольцо 14 может занимать несколько дискретных угловых положений в пределах от положения, соответствующего полному совпадению профилей дорожек обоих колец до положения, когда максимум высоты профиля одного кольца соответствует минимуму высоты профиля другого кольца. Наибольший угол разворота колец 13 и 14 равен 90° или 60° или 45° и т.д. при наличии соответственно правильных двугранной, трехгранной, четырехгранной и т.д. некруглостей дорожек качения. Для фиксации углового положения кольца 14 на его периферии имеется ряд равномерно расположенных полукруглых канавок для контакта со штифтом 23.

Для обеспечения возможности регулирования глубины модуляции скорости вращения инструмента расстояние между осями роликов, принадлежащих одной тяге 9, равно длине хорды дуги, образуемой на средней окружности траектории движения роликов половиной шага профиля этой траектории.

Между гильзой 1 и диском 5 установлена проволочная пружина кручения 24 для развода шатунов 7 и 8 и создания надежного предварительного контакта роликов 12 с дорожками качения колец 13 и 14.

Перед началом работы головку настраивают. В нее устанавливают кольца 13 и 14, число граней и угол взаимного разворота которых соответствует требуемым частоте и глубине модуляции скорости резания.

Головка для вибрационного резания работает следующим образом. Во время ее установки в шпиндель станка палец 21 попадает в позиционирующий блок шпиндельной бабки, который отжимает флажок 22 и освобождает вращение головки. При этом обойма, состоящая из колец 17, 16, 15, 14 и 13, остановленная пальцем 21, остается в постоянном угловом положении относительно шпиндельной бабки станка. Вращение от шпинделя станка передается гильзе 1 и далее через систему шатунов 7 и 8 и тяг 9 в модулированном виде диску 5 и гильзе 2 к закрепленному в ней инструменту.

Под воздействием двух моментов: крутящего от шпинделя и сопротивления резанию, происходит силовое замыкание кинематической цепи головки. В результате этого, а также действия на систему шатунов и тяг центробежных сил ролики 12 прижимаются к кольцам 13 и 14, создавая равномерное разжимающее усилие, которое воспринимается кольцом 15. Погрешности изготовления деталей устройства могут вызывать небольшие радиальные смещения кольца 15 относительно оси головки, для возможности осуществления которых служит упругая подвеска, образуемая пружинами 18 и 19.

Во время обкатывания роликов 12 по некруглым дорожкам колец 13 и 14 происходит постоянное изменение их удаления относительно оси гильз, приводящее к изменению углов скрещивания тяг 9 с шатунами 7 и 8 и, как следствие, взаимного углового положения наружной и внутренней гильз ν и модуляции угловой скорости инструмента. На фиг.6 и 7 показаны последовательные мгновенные положения шатунов и гильз при совмещенном и максимально развернутом на половину шага профиля угловом положении направляющих колец для случая шестикратной модуляции угловой скорости инструмента (fмод=6). Если положение профилей дорожек колец 13 и 14 одинаково, то изменение угла скрещивания тяги 9 и шатуна 7 компенсируется изменением угла скрещивания тяги 9 и шатуна 8, при этом взаимное угловое положение гильз не изменяется (ν1=ν2=ν2=ν4), и модуляция угловой скорости не происходит (см. фиг.6). При взаимном угловом положении колец 13 и 14, когда максимум профиля дорожки одного кольца располагается напротив минимума профиля дорожки другого кольца, компенсации углов скрещивания тяги с шатунами не происходит, взаимное угловое положение гильз колеблется от νmin до νmax и угловая скорость инструмента модулируется с максимально возможной глубиной по закону, близкому к гармоническому (см. фиг.7).

Таким образом, головка создает регулируемую по глубине почти гармоническую модуляцию угловой скорости инструмента на частотах два и более за оборот шпинделя, что необходимо для эффективного подавления регенеративных автоколебаний технологической системы и стружкодробления при работе вращающимися инструментами с числом зубьев более трех. Уравновешенная система шатунов и тяг, а также упругая подвеска основного кольца обоймы позволяют избежать появления паразитных динамических нагрузок в головке при ее работе. Установка в обойме стопорного пальца для предотвращения ее вращения во время работы повышает компактность головки и устраняет необходимость размещения в рабочей зоне станка громоздких фиксирующих элементов. Предварительное прижатие роликов к поверхностям качения направляющих колец повышает надежность работы головки в момент начала ее вращения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибрационного резания | 1989 |

|

SU1646708A1 |

| Устройство для шлифования криволинейных поверхностей | 1971 |

|

SU500037A1 |

| Станок для суперфинишной обра-бОТКи жЕлОбОВ КОлЕц шАРиКОВыХ пОд-шипНиКОВ | 1979 |

|

SU848305A1 |

| СПОСОБ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192954C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ С ГИДРОУДАРОМ | 2001 |

|

RU2192955C1 |

| Способ и устройство для изготовления на токарных станках изделий с фасонными продольными и поперечным сечениями | 1942 |

|

SU63564A1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2211344C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2245224C1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

Изобретение относится к обработке металлов резанием и может быть использовано на фрезерных и многоцелевых станках фрезерно-сверлильно-расточного типа. Сущность изобретения заключается в том, что головка снабжена двумя направляющими кольцами с гранеными отверстиями, установленными в обойме соосно гильзам с возможностью изменения и фиксации взаимного углового положения. Обойма через подшипники установлена на наружной гильзе. В шарнирах тяги установлены ролики, имеющие возможность качения по поверхностям отверстий направляющих колец. Ролики находятся в контакте с разными направляющими кольцами, а расстояние между осями роликов равно длине хорды дуги, образуемой на средней окружности траектории их движения половиной шага профиля этой траектории. Кроме того, головка снабжена несколькими парами шатунов. Обойма состоит из трех колец, соединенных двумя парами ленточных пружин, расположенных взаимно перпендикулярно. Кроме того, обойма снабжена стопорным пальцем и пружиной кручения, установленной между гильзами. Технический результат изобретения состоит в расширении функциональных возможностей головки. 3 з.п. ф-лы, 7 ил.

| Устройство для вибрационного резания | 1989 |

|

SU1646708A1 |

| Виброголовка сверлильного станка | 1983 |

|

SU1126386A1 |

| Вибрационная головка к сверлильному станку | 1988 |

|

SU1526928A1 |

| АКТИВНЫЙ РЕЗЕЦ | 1999 |

|

RU2167745C2 |

| ПИСТОЛЕТ | 2021 |

|

RU2765505C1 |

Авторы

Даты

2006-09-20—Публикация

2004-11-23—Подача