1

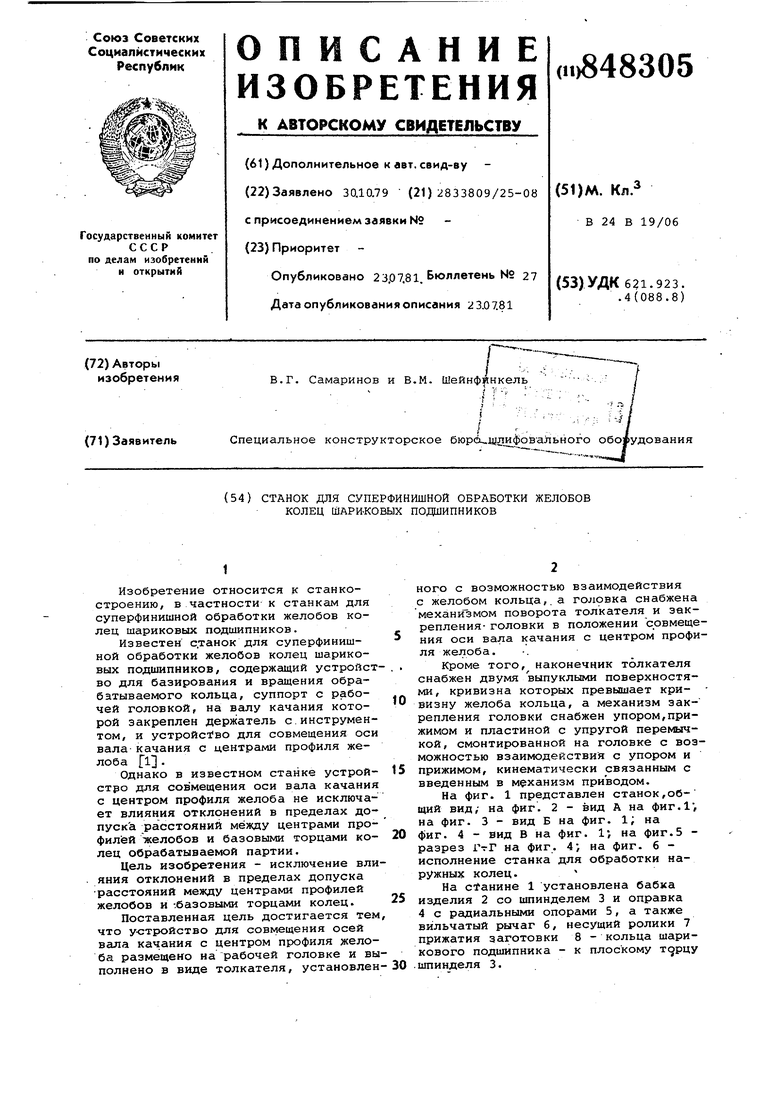

Изобретение относится к станкостроению, в частности к станкам для суперфинишной обработки желобов колец шариковых подшипников.

Известен с.танок для суперфинишной обработки желобов колец шариковых подшипников, содержащий устройство для базирования и вращения обрабатываемого ко.пьца, суппорт с рабочей головкой, на валу качания которой закреплен держатель с.инструментом, и устройство для совмещения оси вала качания с центрами профиля желоба М

Однако в известном станке устройстро для совмещения оси вала качания с центром профиля желоба не исключает влияния отклонений в пределах допуска расстояний между центрами профилей ткелобов и базовыми торцами колец обрабатываемой партии.

Цель изобретения - исключение вли яния отклонений в пределах допуска расстояний между центрами профилей желобов и -.базовыми торцами колец.

Поставленная цель достигается тем что учзтройство для совмещения осей вала качания с центром профиля желоба размещено на рабочей головке и вы полнено в виде толкателя, установлен

ного с возможностью взаимодействия с желобом кольца,, а голрвка снабжена механизмом поворота толкателя и закрепления- головки в положении совмещения оси вала качания с центром профиля желоба.

Кроме того, наконечкик толкателя снабжен двумя выпуклыми поверхностями, кривизна которых превьшает кривизну желоба кольца, а механизм закрепления головки снабжен упором,прижимом и пластиной с упругой перемычкой, смонтированной на головке с возможностью взаимодействия с упором и прижимом, кинематически связанным с введенным в механизм приводом.

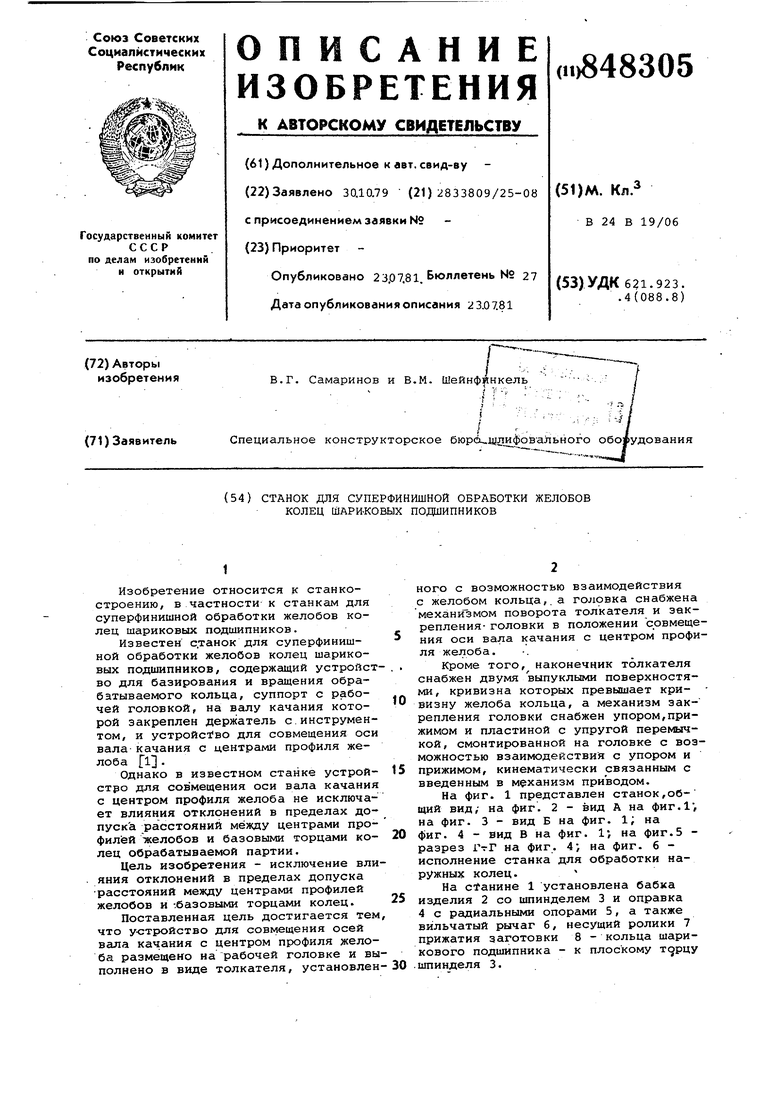

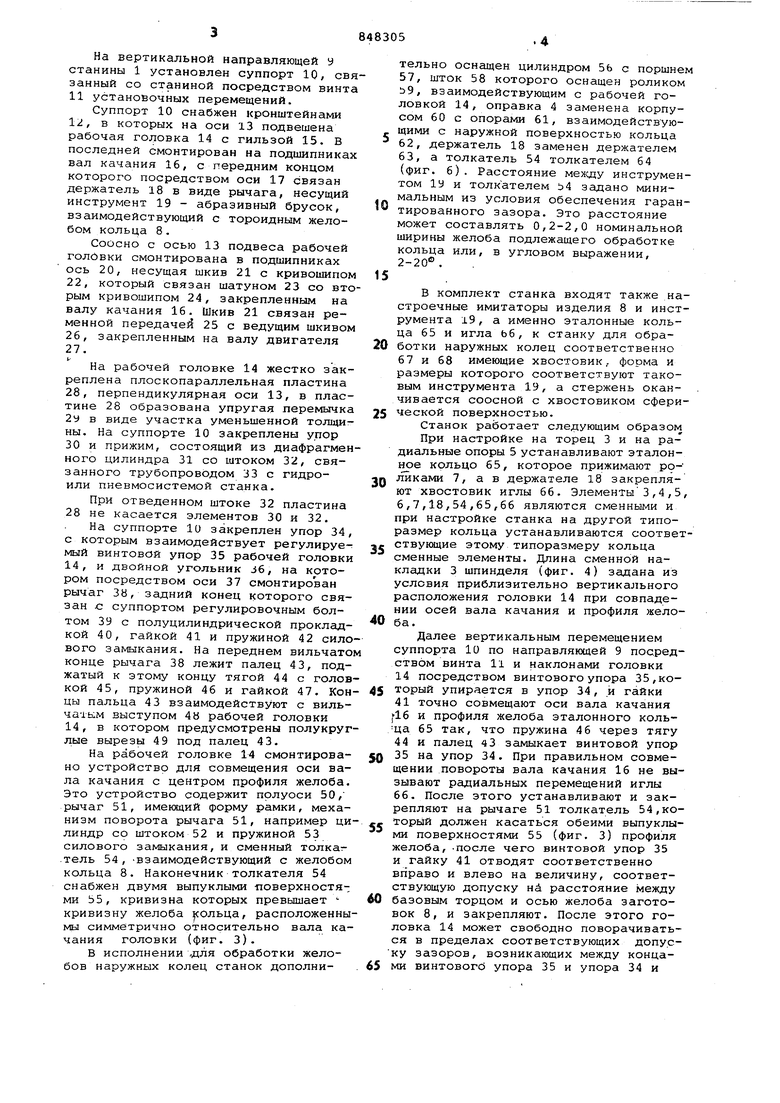

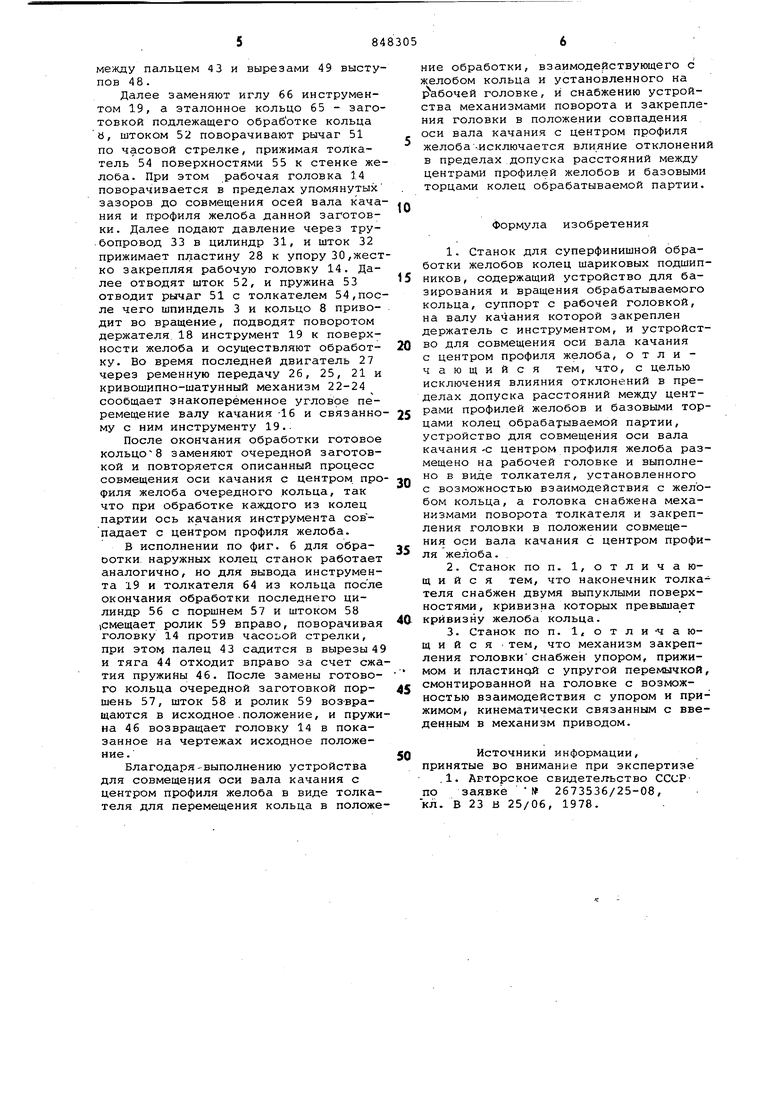

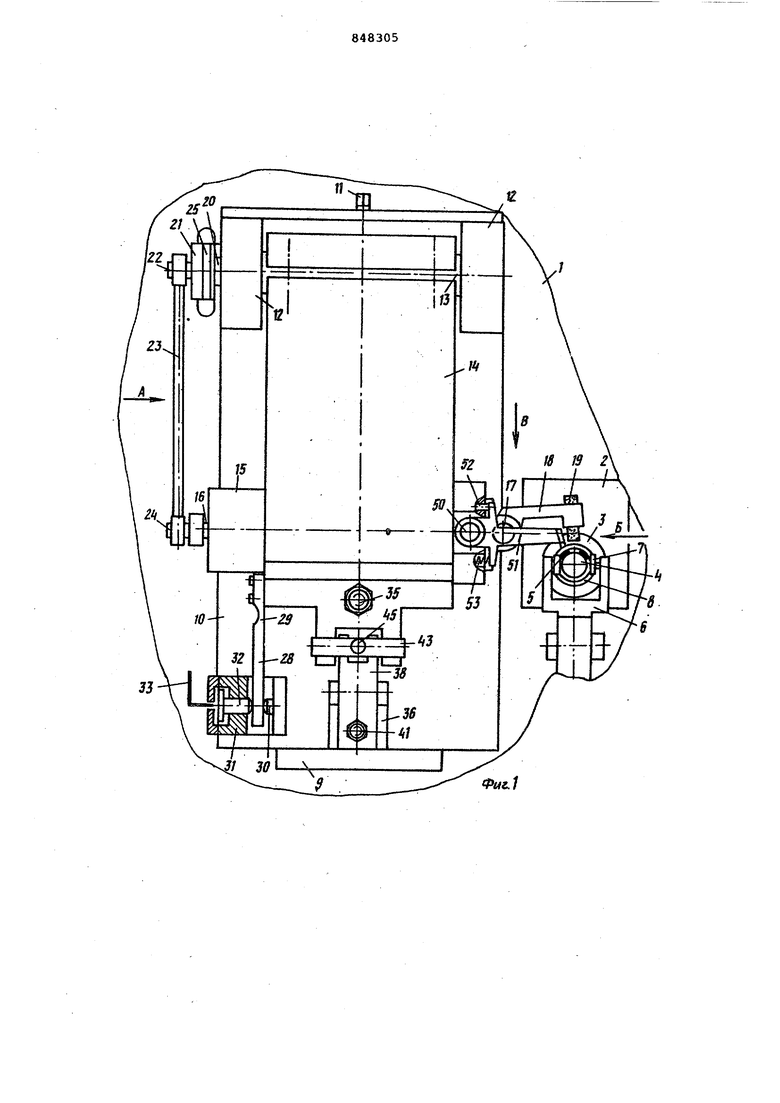

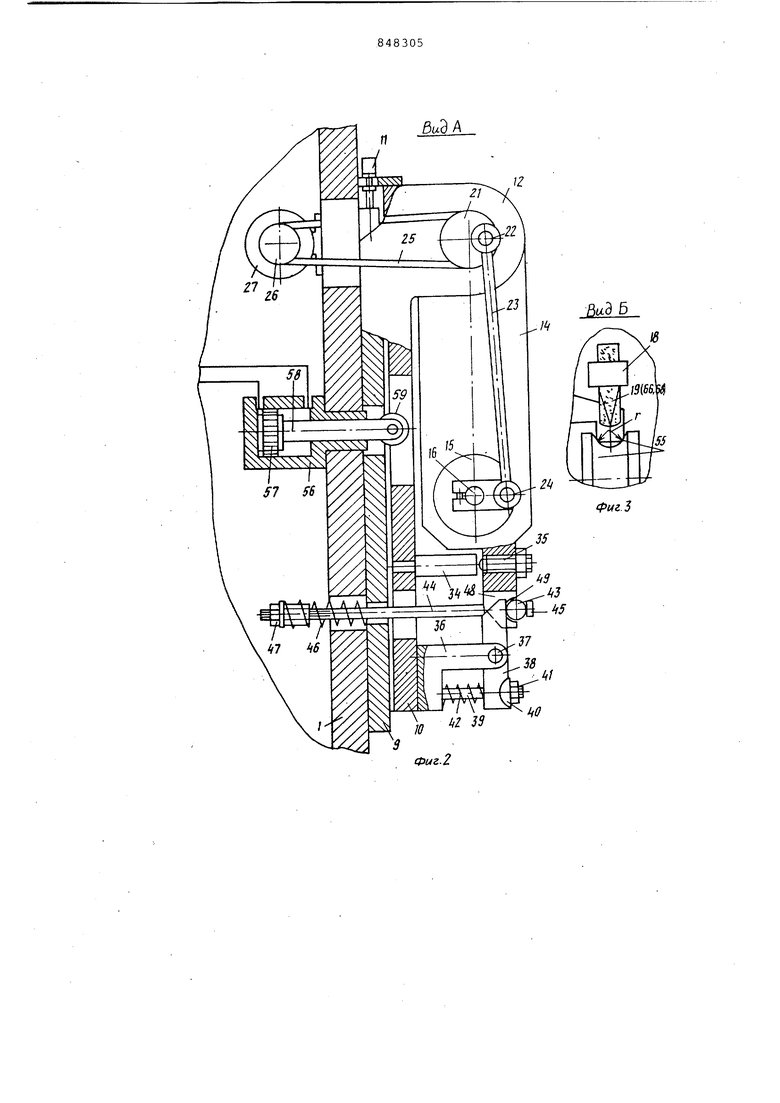

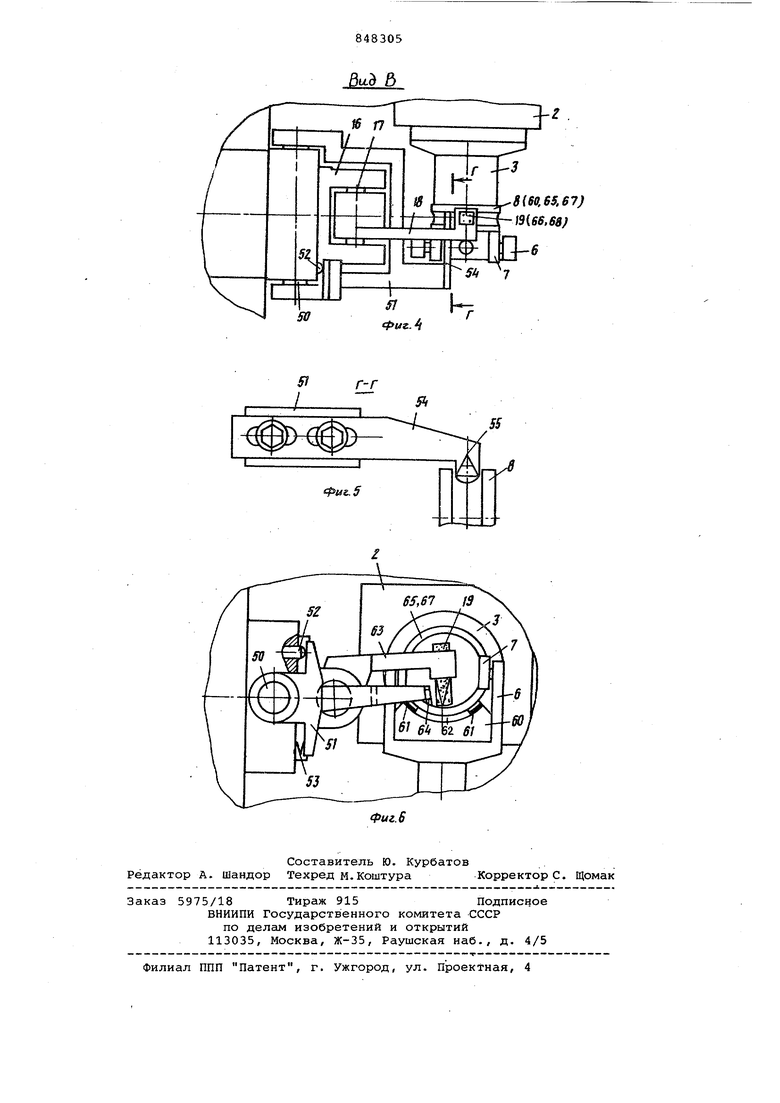

На фиг. 1 представлен станок,общий вид,- на фиг. 2 - вид А на фиг.1, на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1, на фиг.5 разрез ГтГ на фиг. 4; на фиг. б исполнение станка для обработки наружных колец.

На с анине 1 установлена бабка изделия 2 со шпинделем 3 и оправка 4 с радиальными опорами 5, а также вильчатый рычаг б, несущий ролики 7 прижатия заготовки 8 - кольца шарикового подшипника - к плоскому тдрцу .шпинделя 3.

На вертикальной направляющей у станины 1 установлен суппорт 10, связанный со станиной посредством винта 11 установочных перемещений.

Суппорт 10 снабжен кронштейнами 12, в которых на оси 13 подвешена рабочая головка 14 с гильзой 15. В последней смонтирован на подшипниках вал качания 16, с передним концом которого посредством оси 17 связан держатель 18 в виде рычага, несущий инструмент 19 - абразивный брусок, взаимодействующий с тороидным желобом кольца 8.

Соосно с осью 13 подвеса рабочей голсвки смонтирована в подшипниках ось 20, несущая шкив 21 с кривошипом 22, который связан шатуном 23 со вторым кривошипом 24, закрепленным на валу качания 16. Шкив 21 связан ременной передачей 25 с ведущим шкивом 26, закрепленным на валу двигателя

27. i

На рабочей головке 14 жестко закреплена плоскопараллельная пластина 28, перпендикулярная оси 13, в пластине 28 образована упругая леремычка 2У в виде участка уменьшенной толщины. На суппорте 10 закреплены упор 30 и прижим, состоящий из диафрагменного цилиндра 31 со штоком 32, связанного трубопроводом 33 с гидроили пневмосистемой станка.

При отведенном штоке 32 пластина 28 не касается элементов 30 и 32.

На суппорте 10 закреплен упор 34, с которым взаимодействует регулируе-т мый ВИНТОВОЙ упор 35 рабочей головки 14, и двойной угольник J6, на котором посредством оси 37 смонтирован рычаг 38, задний конец которого связан с суппортом регулировочным болтом 39 с полуцилиндрической прокладкой 40, гайкой 41 и пружиной 42 силового замыкания. На переднем вильчато конце рычага 38 лежит палец 43, поджатый к этому концу тягой 44 с головкой 45, пружиной 46 и гайкой 47. Концы пальца 43 взаимодействуют с вильчаиь.м выступом 4Ь рабочей головки 14, в котором предусмотрены полукруглые вырезы 49 под палец 43.

На рабочей головке 14 смонтировано устройство для совмещения оси вала качания с центром профиля желоба. Это устройство содержит полуоси 50, рычаг 51, имеющий форму рамки, механизм поворота рычага 51, например цилиндр со штоком 52 и пружиной 53 силового замыкания, и сменный толкаг.тель 54, .взаимодействующий с желобом кольца 8. Наконечник толкателя 54 снабжен двумя выпуклыми поверхностями 55, кривизна которых превышает кривизну желоба | ольца, расположеннымь1 симметрично относительно вала качания головки (фиг. 3).

В исполнении -для обработки желобов наружных колец станок дополнительно оснащен цилиндром 56 с поршне 57, шток 58 которого оснащен роликом Ь9, взаимодействующим с рабочей головкой 14, оправка 4 заменена корпусом 60 с опорами 61, взаимодействующими с наружной поверхностью кольца

62,держатель 18 заменен держателем

63,а толкатель 54 толкателем 64 (фиг. 6). Расстояние между инструментом 1У и толкателем ъ4 задано минимальным из условия обеспечения гарантированного зазора. Это расстояние может составлять 0,2-2,0 номинальной ширины желоба подлежащего обработке кольца или, в угловом выражении, 2-20°.

В комплект станка входят также настроечные имитаторы изделия 8 и инструмента 19, а именно эталонные кольца 65 и игла ь6, к станку для обработки наружных колец соответственно 67 и 68 имеющие хвостовик, форма и размеры которого соответствуют таковым инструмента 19, а стержень оканчивается соосной с хвостовиком сферической поверхностью.

Станок работает следующим образом

При настройке на торец 3 и на радиальные опоры 5 устанавливают эталонное кольцо 65, которое прижимают роликами 7, а в держателе 18 закрепляют хвостовик иглы 66. Элементы 3,4,5 6,7,18,54,65,66 являются сменными и при настройке станка на другой типоразмер кольца устанавливаются соотвествующие этому типоразмеру кольца сменные элементы. Длина сменной накладки 3 шпинделя (фиг. 4) задана из условия приблизительно вертикального расположения головки 14 при совпадении осей вала качания и профиля желоба.

Далее вертикальным перемещением суппорта 10 по направляющей 9 посредством винта Ii и наклонами головки 14 посредством винтового упора 35,который упирается в упор 34, и гайки 41 точно совмещают оси вала качания 16 и профиля желоба эталонного кольца 65 так, что пружина 46 через тягу 44 и палец чЗ замыкает винтовой упор 35 на упор 34, При правильном совмещении повороты вала качания 16 не вызывают радиальных перемещений иглы 66. После этого устанавливают и закрепляют на рычаге 51 толкатель 54,которь1й должен касаться обеими выпуклыми поверхностями 55 (фиг. 3) профиля желоба, -после чего винтовой упор 35 и гайку 41 отводят соответственно вправо и влево на величину, соответствующую допуску нА расстояние между базовым торцом и осью желоба заготовок 8, и закрепляют. После этого головка 14 может свободно поворачиваться в пределах соответствующих допуску зазоров, возникающих между концами винтового упора 35 и упора 34 и

между пальцем 43 и вырезами 49 выступов 48.

Далее заменяют иглу 66 инструментом 19, а эталонное кольцо 65 - заготовкой подлежащего обработке кольца а, штоком 52 поворачивают рычаг 51 по часовой стрелке, прижимая толкатель 54 поверхностями 55 к стенке желоба. При этом рабочая головка 14 поворачивается в пределах упомянутых зазоров до совмещения осей вала качания и п-рофиля желоба данной заготовки. Далее подают давление через трубопровод 33 в цилиндр 31, и шток 32 прижимает пластину 28 к упору 30,жестко закрепляя рабочую головку 14. Далее отводят шток 52, и пружина 53 отводит рычаг 51 с толкателем 54,после чего шпиндель 3 и кольцо 8 приводит во вращение, подводят поворотом держателя 18 инструмент 19 к поверхности желоба и осуществляют обработку. Во время последней двигатель 27 через ременную передачу 26, 25, 21 и кривошипно-шатунный механизм 22-24 сообщает знакопеременное угловое перемещение валу качания -16 и связанному с ним инструменту 19..

После окончания обработки готовое кольцо 8 заменяют очередной заготовкой и повторяется описанный процесс совмещения оси качания с центром профиля желоба очередного кольца, так что при обработке каждого из колец партии ось качания инструмента совпадает с центром профиля желоба.

В исполнении по фиг. 6 для обраоотки наружных колец станок работает аналогично, но для вывода инструмента 19 и толкателя 64 из кольца после окончания обработки последнего цилиндр 56 с поршнем 57 и штоком 58 (Смещает ролик 59 вправо, поворачивая головку 14 против часоьой стрелки, при этом палец 43 садится в вырезы 49 и тяга 44 отходит вправо за счет сжатия пружины 46. После замены готового кольца очередной заготовкой поршень 57, шток 58 и ролик 59 возвращаются в исходное .положение, и пружина 46 возвращает головку 14 в показанное на чертежах исходное положение.

Благодаря-выполнению устройства для совмещения оси вала качания с центром профиля желоба в виде толкателя для перемещения кольца в положение обработки, взаимодействующего с желобом кольца и установленного на {Рабочей головке, и снабжению устройства механизмами поворота и закрепления головки в положении совпадения оси вала качани.я с центром профиля желоба ..исключается влияние отклонени в пределах допуска расстояний между центрами профилей желобов и базовыми торцами колец обрабатываемой партии.

10

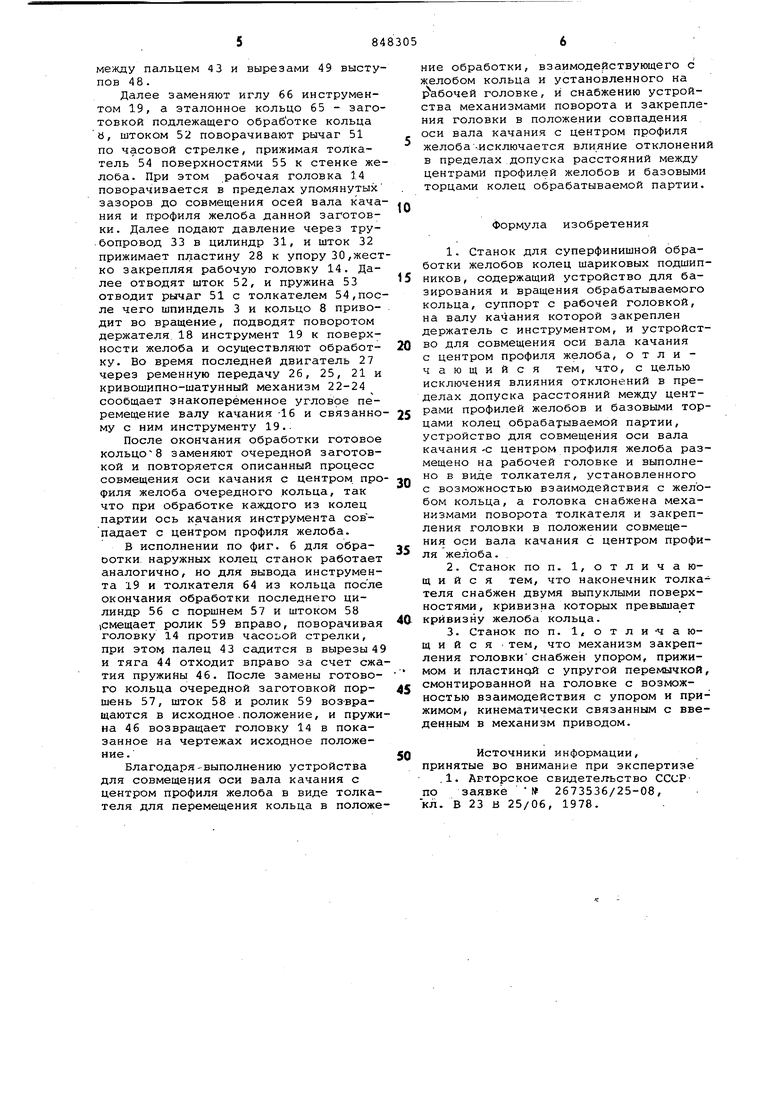

Формула изобретения

1.Станок для суперфинишной обработки желобов колец шариковых подшип5ников, содержащий устройство для базирования и вращения обрабатываемого кольца, суппорт с рабочей головкой, на валу качания которой закреплен держатель с инструментом, и устройст0во для совмещения оси вала качания

с центром профиля желоба, отличающийся тем, что, с целью исключения влияния отклонений в пределах допуска расстояний между центрами профилей желобов и базовыми тор5цами колец обрабатываемой партии, устройство для совмещения оси вала качания -с центром профиля желоба размещено на рабочей головке и выполнено в виде толкателя, установленного

0 с возможностью взаимодействия с желобом кольца, а головка снабжена механизмами поворота толкателя и закрепления головки в положении совмещения оси вала качания с центром профи5ля же.лоба.

2.Станок по п. 1, отличающий с я тем, что наконечник толкателя снабжен двумя выпуклыми поверхностями, кривизна которых превышает

а кривизну желоба кольца.

3.Станок по п. 1, о т л и Ч а ющ и и с я тем, что механизм закрепления головкиснабжен упором, прижимом и пластиной с упругой перемычкой, смонтированной на головке с возмож5ностью взаимодействия с упором и прижимом, кинематически связанньдм с введенным в механизм приводом.

Источники информации,

0 принятые во внимание при экспертизе

.1. Авторское свидетельство СССР по заявке 2673536/25-08, к.л. В 23 В 25/06, 1978.

баЭА

tiO

Фиг. 2

биЭ &

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Станок для суперфинишной обработки желобов колец шариковых подшипников | 1978 |

|

SU774809A1 |

| Устройство для суперфинишной обработки желобов колец шарикоподшипников | 1982 |

|

SU1079413A1 |

| Суперфинишная головка | 1981 |

|

SU973323A2 |

| Суперфинишный станок для обработки дорожек качения колец шарикоподшипников | 1978 |

|

SU935258A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2071904C1 |

| Способ настройки станка для чистовой обработки колец шариковых подшипников и устройство для его осуществления | 1976 |

|

SU749642A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ РОЛИКОПОДШИПНИКОВ | 1999 |

|

RU2189302C2 |

| Станок для суперфинишной обработки дорожек качения колец подшипников | 1976 |

|

SU607713A1 |

i9 (68,68)

Авторы

Даты

1981-07-23—Публикация

1979-10-30—Подача