1

Изобретение относится к области стаиюэстроения, в частности, к оборуяованию, щзя|Меняемому для чистового шлифования кривопинёйных поверхностей, преимущественно спинок закрученных лопаток ГТД.

Известный станок, применяемый дяя той же цели, содержит установленные на станине шлифовальную головку с приводом, несущую профилированный по периферии абразивный круг, установленное вращательно, параплельно оси шлифовального круга,щэйсиособЛение, несущее обрабатываемые издегаия к. устройство для правки абразивного круга, вьтолненное в виде твердосплавного шфофи) лированного ролика, установленного соосно с приспособлением, при этом врашеяие абр4 зивного инструмента согласовано с вращением приспособления и правящего устройст .ва посредством зубчатой передачи. I Наряду с достоинствами, заключакяцими- ся в возможности осуществления шлифова:ния в автоматическом режиме слоядаых криволинейных поверхностей спннок лопаток |ГТД, он обладает рядом существенных недо.статков, отрипательно влиякяпих на качест--|во и производительность обработки. Существенный недостаток станка заключается в Iжесткой связи между угловой подачей из яелия в процессе шлифования и величиной |скорости резания абразивного инструмента. Такая связь не позволяет назначать оптимальные величины угловой подачи и скорости резания.

Жесткая связь между шлифовальной .бабкой и шпинделем бабки изделня с передаточным отношением 1:2 или 1:4, зависящим от количества установленных в приспособлении 1тзделий, предопределяет высокую окружную схорость вращений, достигающую 2 м/сек. Такая скорость отрицательно сказывается на чистоте шлифования и препятствует возможности увеличения количества одновременно обрабатываемых изделий, так как при этом увеличивается диаметр приспособления и соответственно окружная скорость и центробежная сила, Существенным недостатком является резко изменение Ъкорости резания в зависимости IOT диаметра абразивного инструме та, что

не позволяет обеспетнть стябильность чисстоть шлифования.

Правка абразивного шютрумента произ водится раздельно от проиессе шлифования, что снижает производительность .

Целью настоящего изобретения являете повышение качества и производительности обработки за счет независимой угловой подачи зделия и скорости резания .абразивного инструмента, а также возможности 10 правки абразивного инструмента в процес i:e шлифования.

Указанная цель достигается тем, что механизм угловой подачи выполнен в виде свя-, аанной с индивидуальным приводом и уста- 16 новленной с возможностью осевого перемещения на колонне, предусмотренной на станине, синхронизируюицей гильзы, на наружной поверхности которой выполнены два кольцевых паза, взаимодействующих через ролики 20 с рычагами, кинематически связанными с инструментами и с поворотными приспособ лениями.

Устройство для. правки выполнено в виде поворотного коноида, снабженного алмазсо- держащим слоем, ось которого кинематически связана с рычагом, взаимодействующим через ролик с пазом синхронизирующей гинь- зы кинематической цепью, имеющей пере- даточное отношение, больщее передаточного отношения кинематической цепи, связывающей синхронизирующую ПШЬЗу с nOBOpOTHbSM

приспособлением.

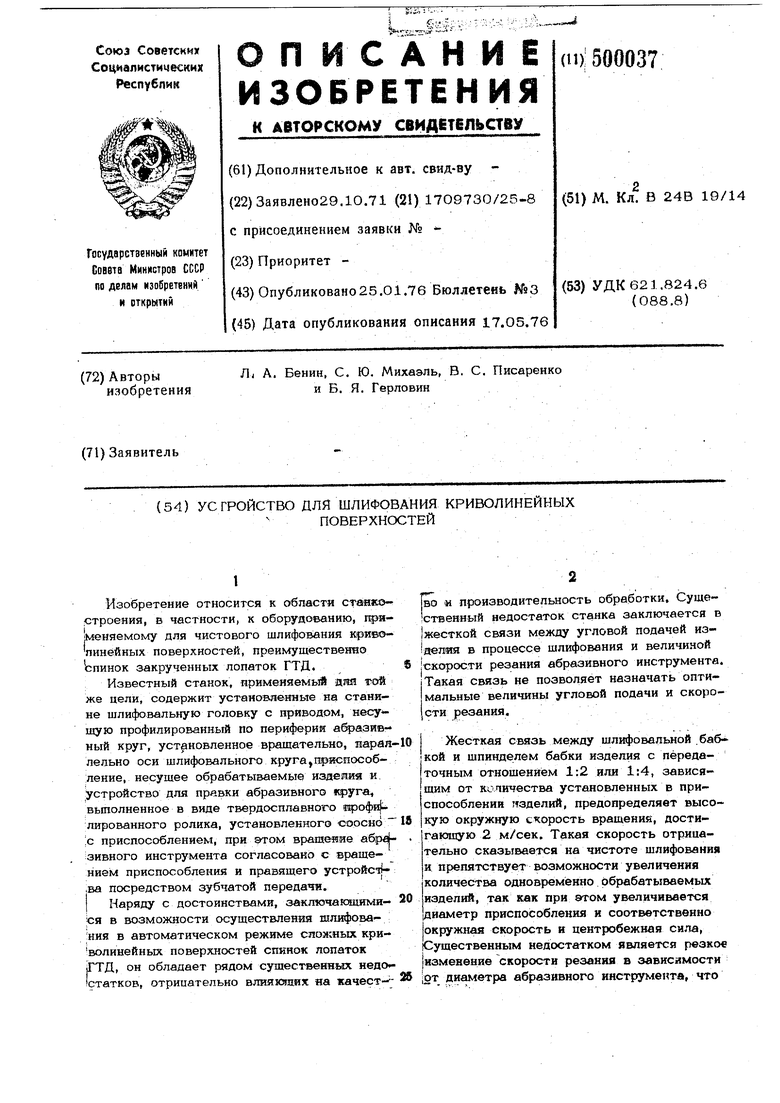

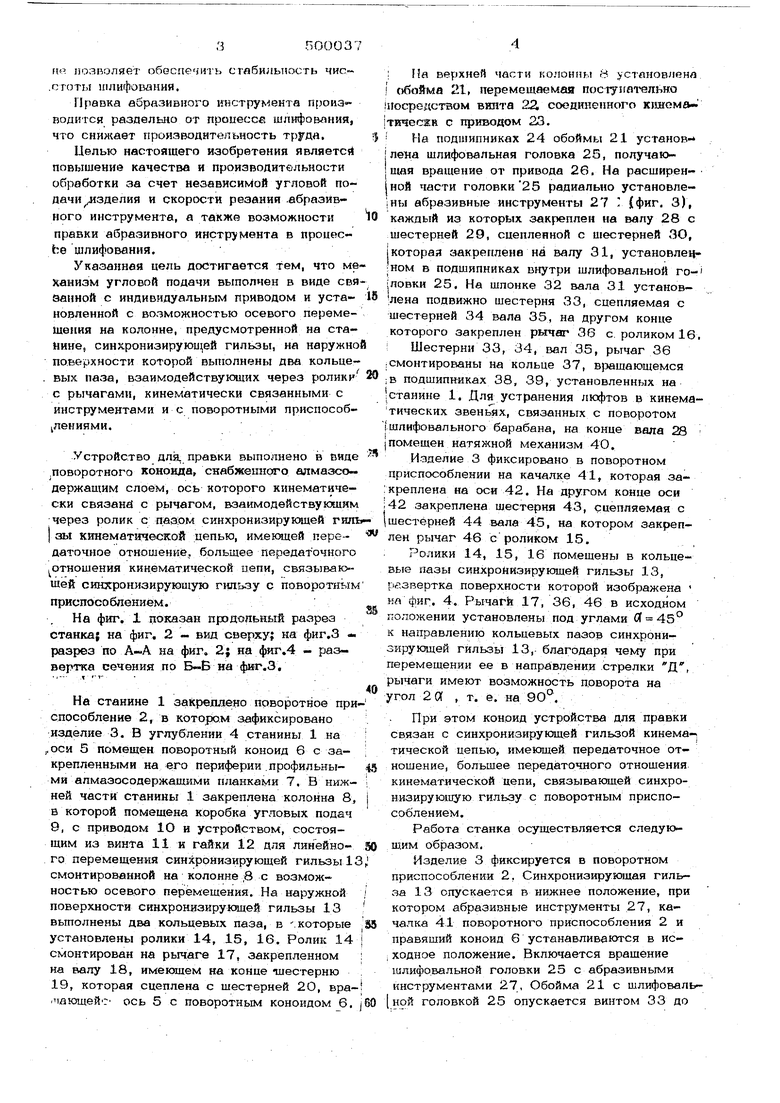

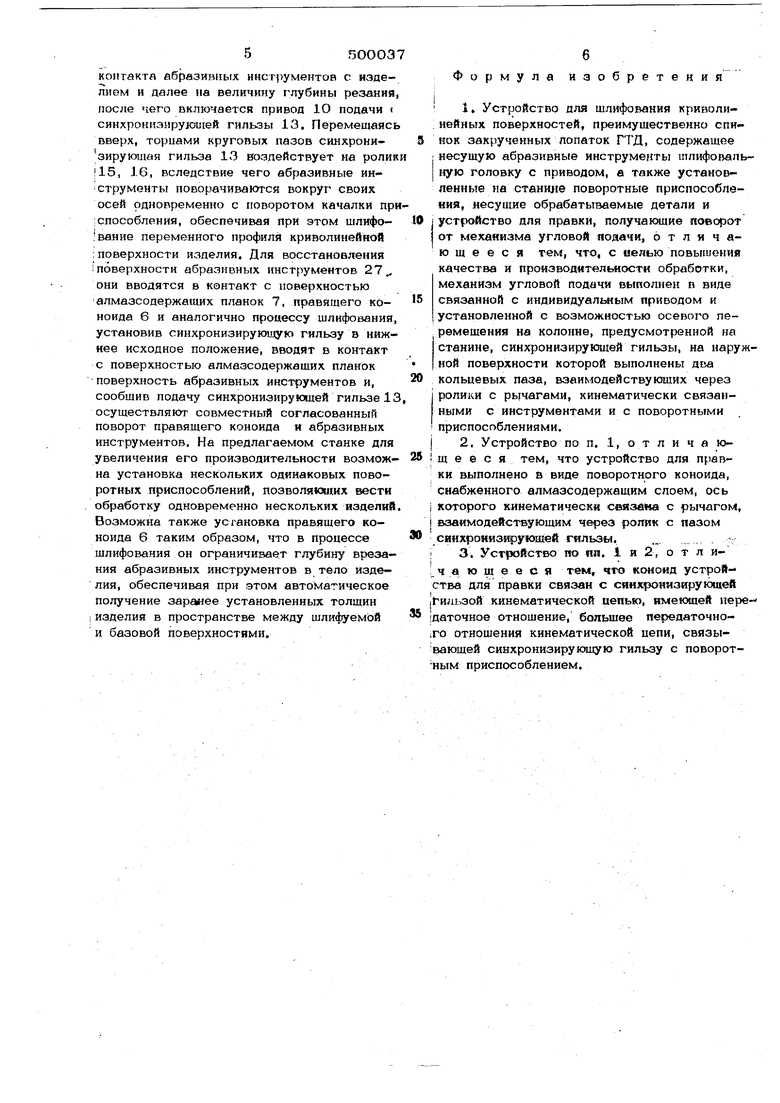

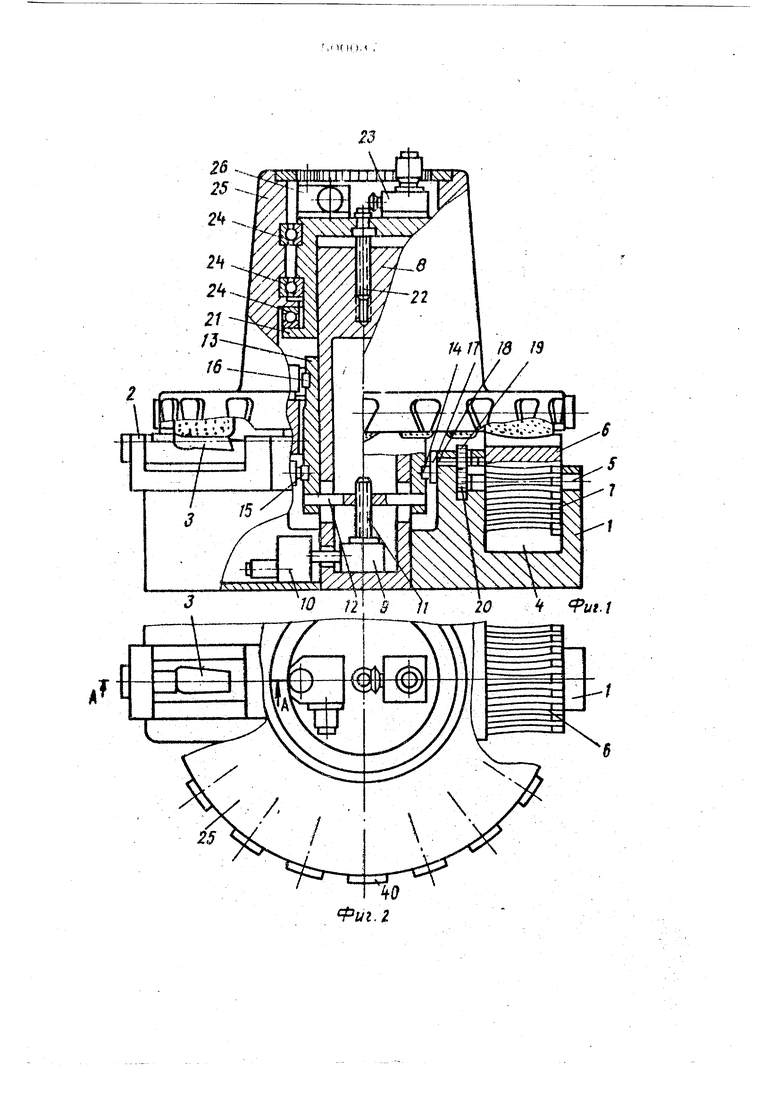

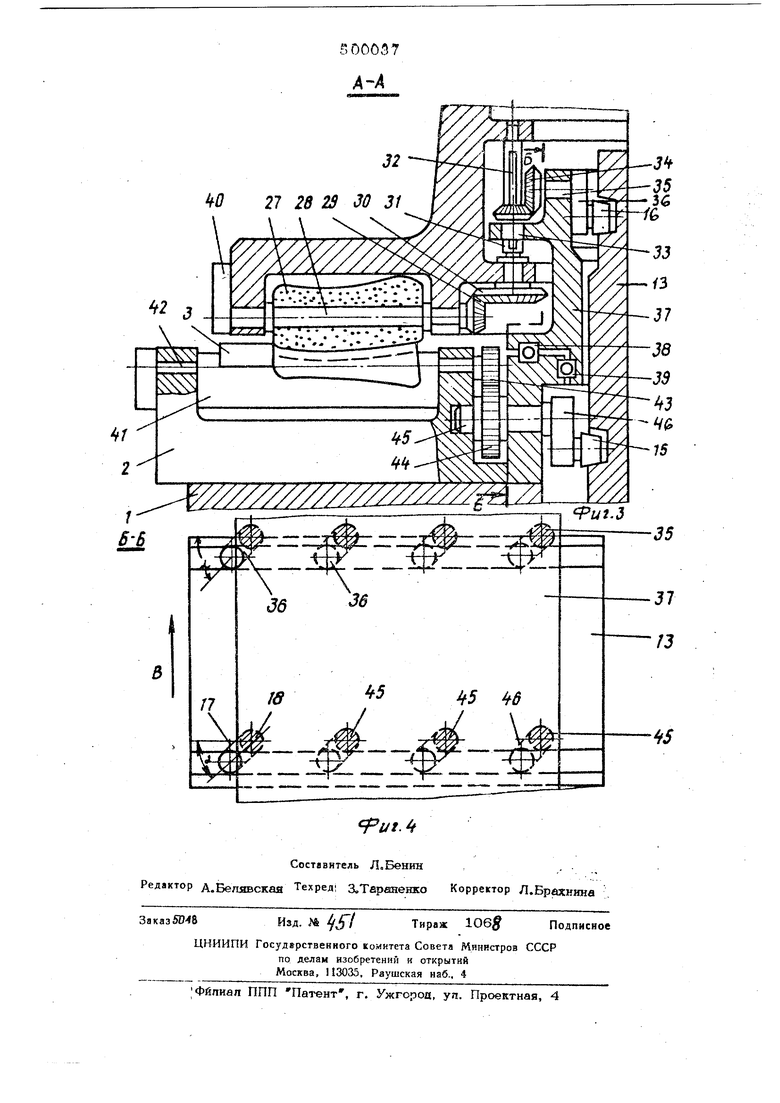

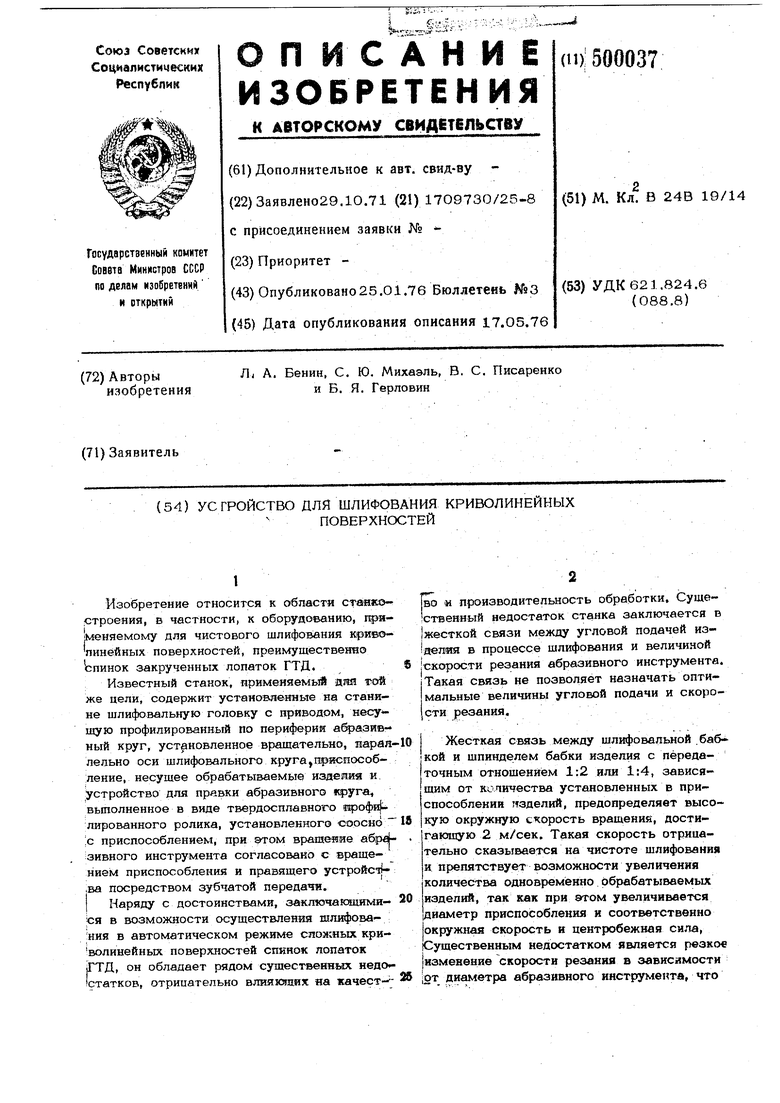

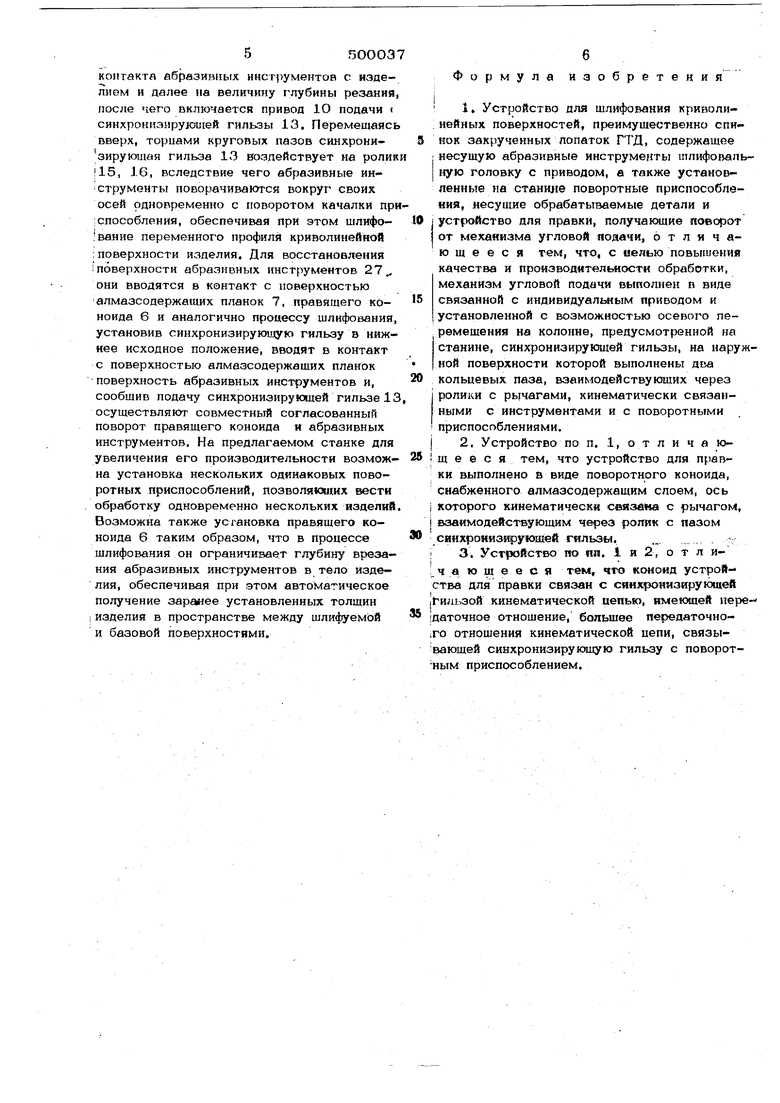

На фиг. 1 доказан продольный разрез станка} на фиг. 2 - вид сверху; на фиг.З -. разрез по на фиг, 2; на фиг.4 - раз вертка сечения по Б-Б на фиг.З.

, , . . . 40

На станине 1 закреялено поворотное приспособление 2, в которт,м зафиксировано изделие 3. В углублении 4 станины 1 на I оси 5 помещен поворотный коноид 6 с закрепленными на его периферии .профильны- 45 ми алмазосодержащими планками 7. В нижней части станины 1 закреплена колонна 8, i в которой помещена коробка угловых подач 9, с приводом 10 и устройством, состоящим из винта 11 и гайки 12 для линейно- SO го перемещения синхронизирующей гильзы 13 смонтированной на колонне ,8 с возможностью осевого перемещения. На наружной / поверхности синхронизирующей гильзы 13 вьтолнены два кольцевых паза, в .которые SS установлены ролики 14, 15, 16. Ролик 14 i смонтирован на рычаге 17, закрепленном : на валу 18, имеющем на конце «шестерню 19, которая сцеплена с шестерней 2О, вра.пающейт ось 5 с поворотным коноидом 6. |60

i На верхней части колонны 8 установлена I обойма 21, перемещаемая постуиопельна .Посредством винта 22, соедннепного К1щема|тичесжй с приводом 23.

На подшипниках 24 обоймы 21 установ- леиа шлифовальная головка 25, получающая вращение от привода 26, На расширен|ной части головки25 радиально установле|ны абразивные инструменты 27 I С фиг. 3), каждый из которых закреплен на валу 28 с шестерней 29, сцепленной с шестерней ЗО, которая закреплена на валу 31, установленjHOM в подшипниках внутри шлифовальной гоi ловки 25. На шпонке 32 вала 31 установлена подвижно шестерня 33, сцепляемая с шестерней 34 вала 35, на другом конце которого закреплен рычаг 36 с. роликом 16 : Шестерни 33, 34, вал 35, рычаг 36 .смонтированы на кольце 37, В1 ащающемся ;В подшипниках 38, 39, установленных на станине 1. Для устранения люфтов в кинематических звеньях, связанных с поворотом (шлифовального барабана, на конце вала 28 {помещен натяжной механизм 40.

И.зделие 3 фиксировано в поворотном приспособлении на качалке 41, которая за: креплена на оси 42. На другом конце оси г 42 закреплена шестерня 43, сцепляемая с (шестерней 44 вала 45, на котором закреплен рычаг 46 сроликом 15. : Ролики 14, 15, 16 помещены в кольцевые пазы синхронизирующей гильзы 13, развертка поверхности которой изображена на фиг. 4. Рычаги 17, 36, 46 в исходном положении установлены под углами Of 45° к направлению кольцевых пазов синхрони- зирукадей гильзы 13,- благодаря чему при перемещении ее в направлении стрелки Д, рычаги имеют возможность поворота на угол 2 Я , т. е. на 9О°.

При этом коноид устройства для правки связан с синхронизирующей гильзой кинематической цепью, имеющей передаточное отношение, большее передаточного отношения кинематической цепи, связывающей синхронизирующую гильзу с поворотным приспособлением.

Работа станка осуществляется следуюШ.ИМ образом,

Изделие 3 фиксируется в поворотном приспособлении 2, Синхронизирующая гильза 13 опускается в нижнее положение, при котором абразивные инструменты 27, качалка 41 поворотного приспособления 2 и правящий коноид 6 устанавливаются в исi ходное положение. Включается вращение шлифовальной головки 25 с абразивными инструментами 27, Обойма 21 с шлифоваль ной головкой 25 опускается винтом 33 до

контакта йб{эазивиых инструментов с изделием и далее на величину глубины резания, после чего включается привод Ю подачи синхронизирующей гильзы 13. Перемещаясь вверх, торцами круговых пазов синхронизирунлная гильза 13 воздействует на ролик l5s 16, вследствие чего абразивные инСтрументы поворачиваются вокруг своих осей одновременно с поворотом качалки при:способления, обеспечивая при этом шлифованне переменного профиля криволинейной ;поверхности изделия. Для восстановления поверхности абразивных инструментов 27 они вводятся в контакт с поверхностью алмазсодержащих планок 7, правящего коноида 6 и аналогично процессу шлифования, установив синхронизирующую гильзу в нижнее исходное положение, вводят в контакт с поверхностью алмазсодержащих планок

поверхность абразивных инструментов и,

сообщив подачу синхронизирующей гильзе 13 осуществляют совместный согласованный поворот правящего коноида и абразивных инструментов. На предлагаемом станке для увеличения его производительности возможна установка нескольких одинаковых поворотных приспособлений, позволяющих вести обработку одновременно нескольких изделий. Возможна также усгановка правящего коноида 6 таким образом, что в процессе шлифования он ограничивае:т глубину врезания абразивных инструментов в тело изделия, обеспечивая при этом автоматическое получение заранее установленных толщин ; изделия в пространстве между шлифуемой и базовой поверхностями.

Формула изобретений

1, Устройство для шлифования криволинейных поверхностей, преимущественно спинок закрученных лопаток ГТД, содержащее несущую абразивные инструменты шлифовалную головку с приводом, а также установленные на станине поворотные приспособления, несущие обрабатываемые детали я устройство для правки, получающие поворот от механизма угловой подачи, отличающееся тем, что, с «елью повышения качества и производителыюсти обработки, механизм угловой подачи выполнен в виде связанной с индивидуальным приводом и установленной с возможностью осевого перемещения на колонне, предусмотренной на станине, синхронизирующей гильзы, на наруной поверхности которой выполнены два кольцевых паза, взаимодействующих через ролики с рычагами, кинематически связанными с инструментами и с поворотными приспособлениями.

I 2, Устройство по п. 1, oтличaю щ е е с я тем, что устройство для правки выполнено в виде поворотного коноида, снабженного алмазсодержащим слоем, ось I которого кинематически связйиа с рычагом, взаимодействующим через ролик с пазом синхрояизирукшей гильзы. I 3. Устройство по пи. 1 и 2, о т л и; ч а ю ш е е с я тем, что коиоид устройства для правки связан с синхронизирующей 11ил1 ой кинематической цепью, имеющей пер|даточное отношение, большее передаточноipo отношения кинематической цепи, связывающей синхронизирующую гильзу с поворотным приспособлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Станок для шлифования кулачковых валов | 1975 |

|

SU547328A1 |

| ПЛАНЕТАРНАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ | 2003 |

|

RU2254976C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛЬНОЙ ПРАВКИ ПЕРИФЕРИИ ШЛИФОВАЛЬНОГО КРУГА | 2005 |

|

RU2319599C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| БЕСЦЕНТРОВЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК | 1948 |

|

SU84945A1 |

| ВНУТРИШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЬ[Х ИЗДЕЛИЙ | 1969 |

|

SU240488A1 |

| Устройство для правки фасонного шлифовального круга | 1986 |

|

SU1425062A1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

Авторы

Даты

1976-01-25—Публикация

1971-10-29—Подача