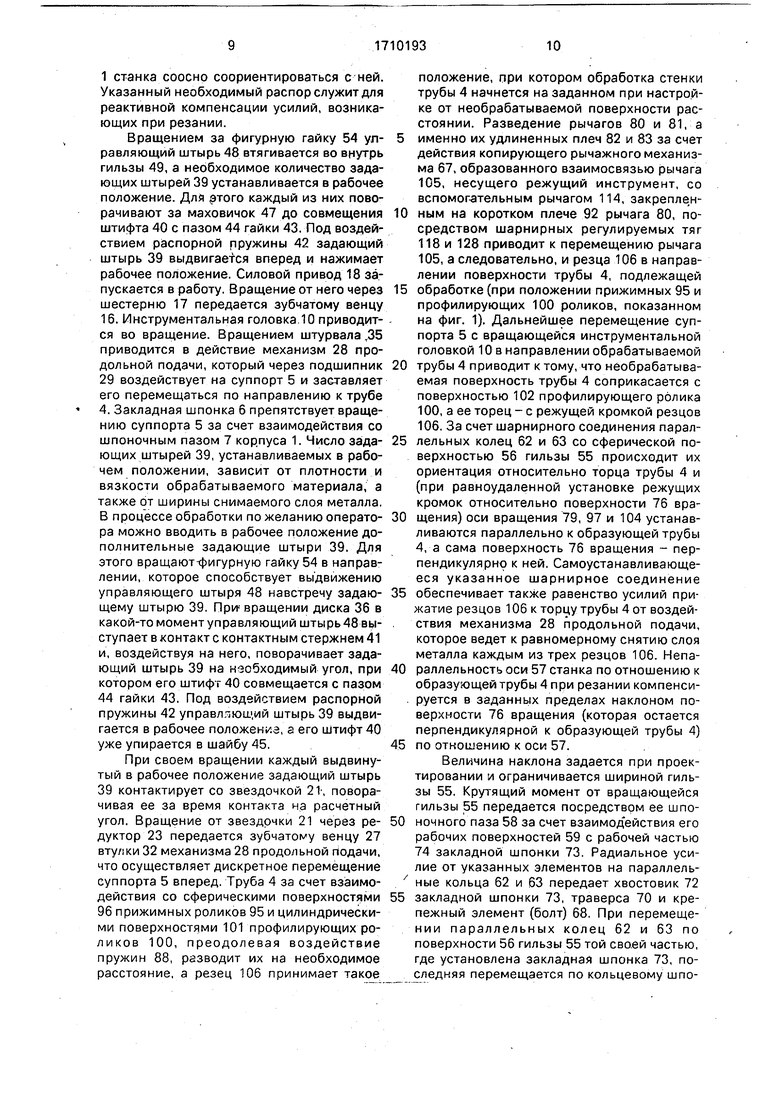

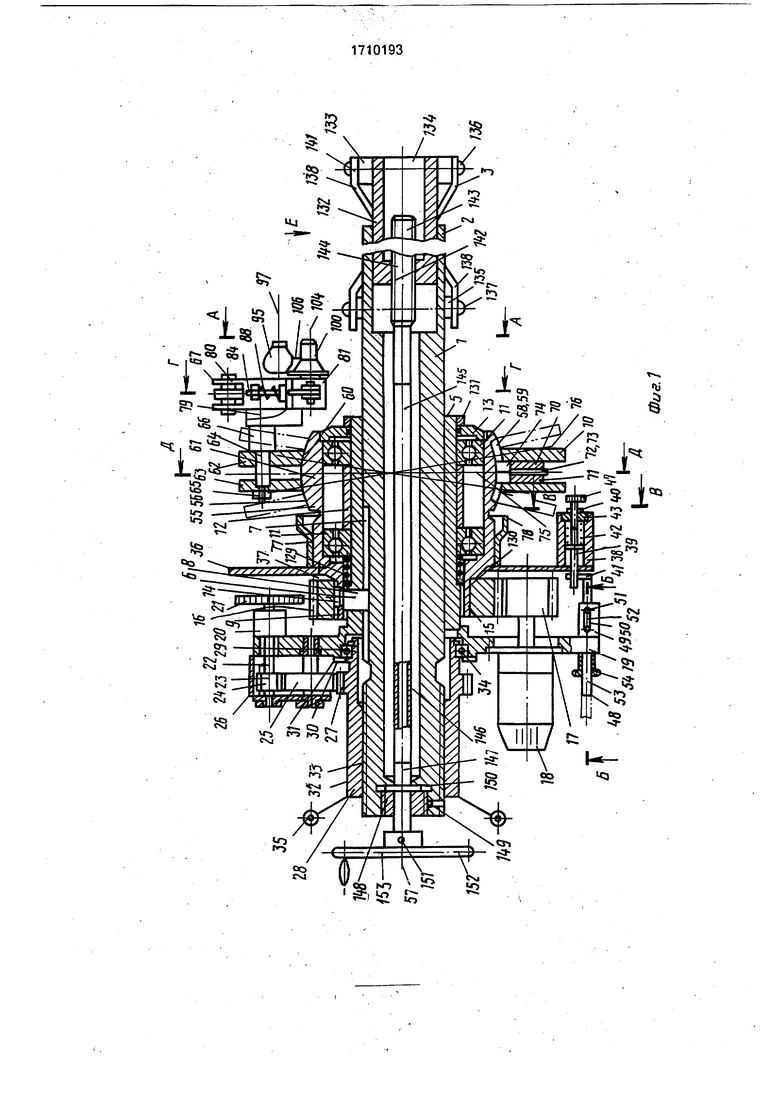

10, которая установлена на суппорте 5 посредством двух подшипников 11, распорной втулки 12 и резьбовой крышки 13. На рубашке 9 вращающейся инструментальной головки 10 установлен и закреплен посредством шпонки 14 и стопорного винта 15 зубчатый венец 16, взаимодействующий посредством шестерни 17 с силовым приводом 18, смонтированным на кронштейне 19 суппорта 5,

На суппорте 5 в диаметрально противоположном положении по отношению к силовому приводу 18 жестко закреплен подшипниковый узел 20 приводной звездочки 21, которая связана общим валом 22 с редуктором 23, составленным из необходимого количества зубчатых колес 24 и 25, установленных с возможностью вращения относительно параллельных осей в корпусе 26, жестко закрепленном на суппорте 5. Одно из этих зубчатых колес 25 взаимодействует с зубчатым венцом 27 механизма 28 продольной подачи, взаимодействующего с суппортом 5 через подшипник 29, закрепленный на нем посредством кольца 30 и крепежных элементов 31. Механизм 28 продольной подачи представляет собой втулку 32, выполненную за одно целое с зубчатым венцом 27 и резьбовой частью 33, которой она насажена на ответную резьбовую часть корпуса 1. Подшипник 29 для обеспечения обратного хода суппорта 5 фиксируется на втулке 32 стопорным кольцом 34. Втулка 32 снабжена жестко закрепленным на ней штурвалом 35.

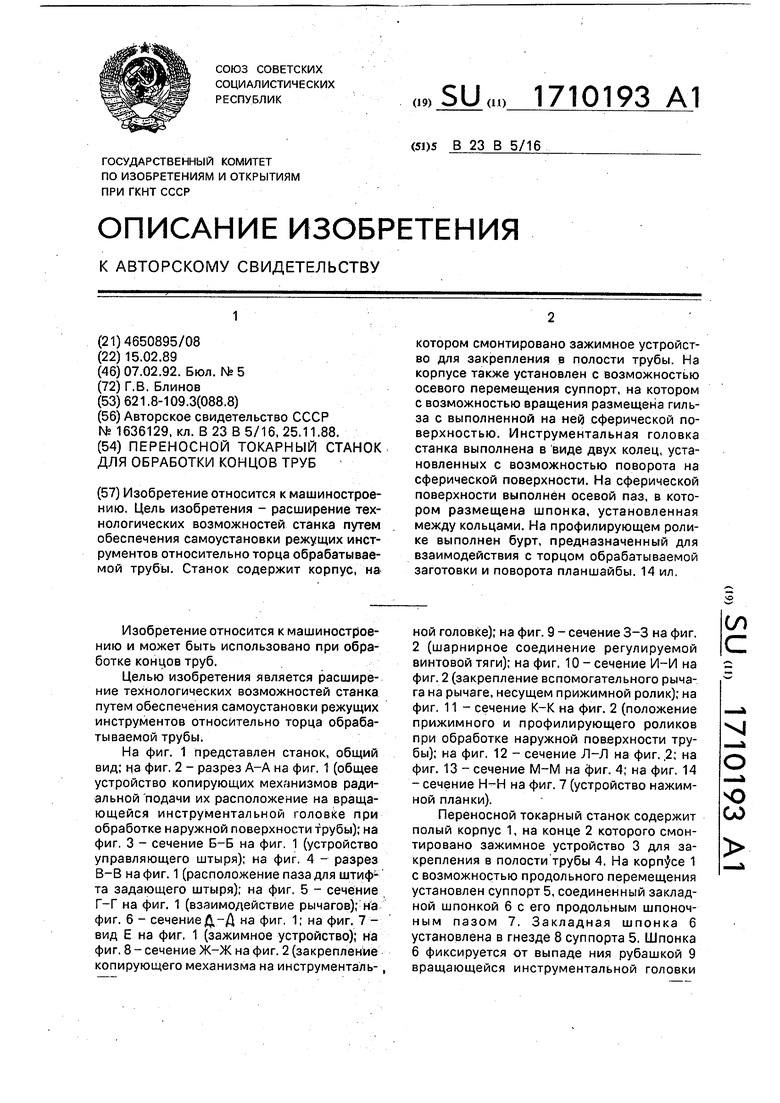

Ход суппорта в продольном направлении ограничивает закладная шпонка б совместно со шпоночным пазом 7. На диске 36, жестко закрепленном на рубашке 9 вращающейся инструментальной головки 10 посредством крепежных элементов 37 закреплено необходимое количество стаканов 38, в которых установлены задающие штыри 39 со штифтом 40 и контактным стержнем 41 на конце, Внутри стаканов 38 помещены распорные пружины 42, воздействующие на задающие штыри 39. В стаканах 38 каждый задающий штырь 39 фиксируется гайкой 43., имеющей продольный паз 44, и шайбой 45. Каждый задающий штырь 39 может принимать утопленное или выдвинутое рабочее положение. При утопленном положений задающего штыря 39 он своим штифтом 40 прижат к торцу 46 гайки 43. Задающий штырь 39 при рабочем положении за счет вращения инструментальной головки 10 в какой-то расчетный момент времени контактирует со звездочкой 21, которая изменяет свое угловое расположение, а за счет кинематической ее связи через

редуктор 23 - с втулкой 32, последняя также проворачивается и обеспечивает в зависимости от направления вращения инструментальной головки 10 дискретное перемещение суппорта 5 в ту или иную сторону вдоль корпуса 1. Утопленное положение задающего штыря 39 изменяется на рабочее вpaщeниeм ycтaнoвлeннoro на нем маховичка 47 или за счет взаимодействия

0 контактного стержня 41 его с управляющим штырем 48, установленным в гильзе 49 суппорта 5, зафиксированным в ее пазах 50 штифтом 51 и перемещающимся вдоль оси ее навстречу контактному стержню 41 или

5 от него под воздействием пружины 52 и взаимодействия его резьбовой части 53 с фигурной гайкой 54.

Рубашка 9 вращающейся инструментальной головки 10 выполнена за одно целое с гильзой 55, сферическая поверхность 56 которой соосна с осью 57 корпуса 1. На сферической поверхности 56 гильзы 55 выполнен кольцевой шпоночный паз 58, боковые рабочие поверхности 59 которого

5 параллельны оси 57 корпуса 1. Кольцевой шпоночный паз 58 размещен симметрично по отношению к диаметральной плоскости гильзы 55. К сферической поверхности 56 гильзы 55 диаметрально противоположно

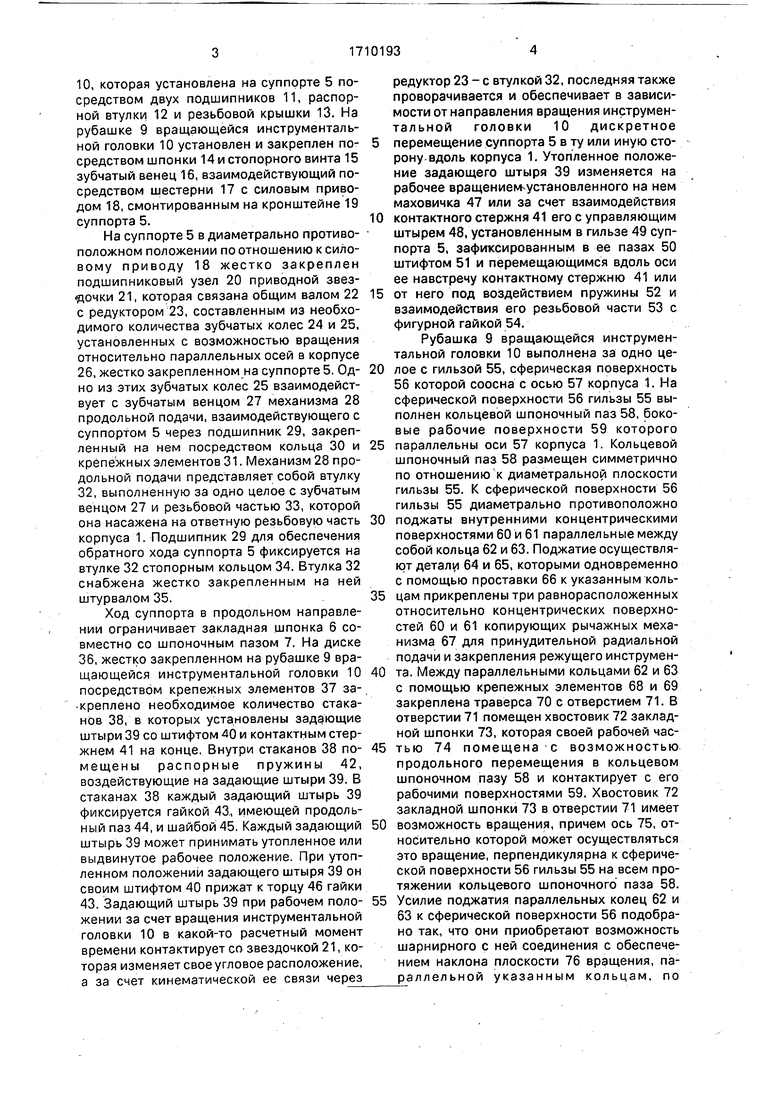

0 поджаты внутренними концентрическими поверхностями 60 и 61 параллельные между собой кольца 62 и 63. Поджатие осуществляют детали 64 и 65, которыми одновременно с помощью проставки 66 к указанным кольцам прикреплены три равнорасположенных относительно концентрических поверхностей 60 и 61 копирующих рычажных механизма 67 для принудительной радиальной подачи и закрепления режущего инструмента. Между параллельными кольцами 62 и 63 с помощью крепежных элементов 68 и 69 закреплена траверса 70 с отверстием 71. В отверстии 71 помещен хвостовик 72 закладной шпонки 73, которая своей рабочей частью 74 помещена с возможностью продольного перемещения в кольцевом шпоночном пазу 58 и контактирует с его рабочими поверхностями 59. Хвостовик 72 закладной шпонки 73 в отверстии 71 имеет

0 возможность вращения, причем ось 75, относительно которой может осуществляться это вращение, перпендикулярна к сферической поверхности 56 гильзы 55 на всем протяжении кольцевого шпоночного паза 58.

5 Усилие поджатия параллельных колец 62 и 63 к сферической поверхности 56 подобрано так, что они приобретают возможность шарнирного с ней соединения с обеспечением наклона плоскости 76 вращения, параллельной указанным кольцам, по

отношению к оси 57 корпуса 1. Закладная шпонка 73 при этом исключает радиальное смещение параллельных колец 62 и 63 относительно гильзы 55 (т.е. препятствует их провороту относительно гильзы 55).0граничение наклона осуществляет резьбовая втулка 77, навернутая на ответную резьбо вую часть рубашки 9 вращающейся инструментальной головки 10. Резьбовая втулка 77 одновременно может блокировать шарнирное соединение гильзы 55 с кольцами 62 и 63 при поджатии своим торцом 78 параллельного кольца 63.

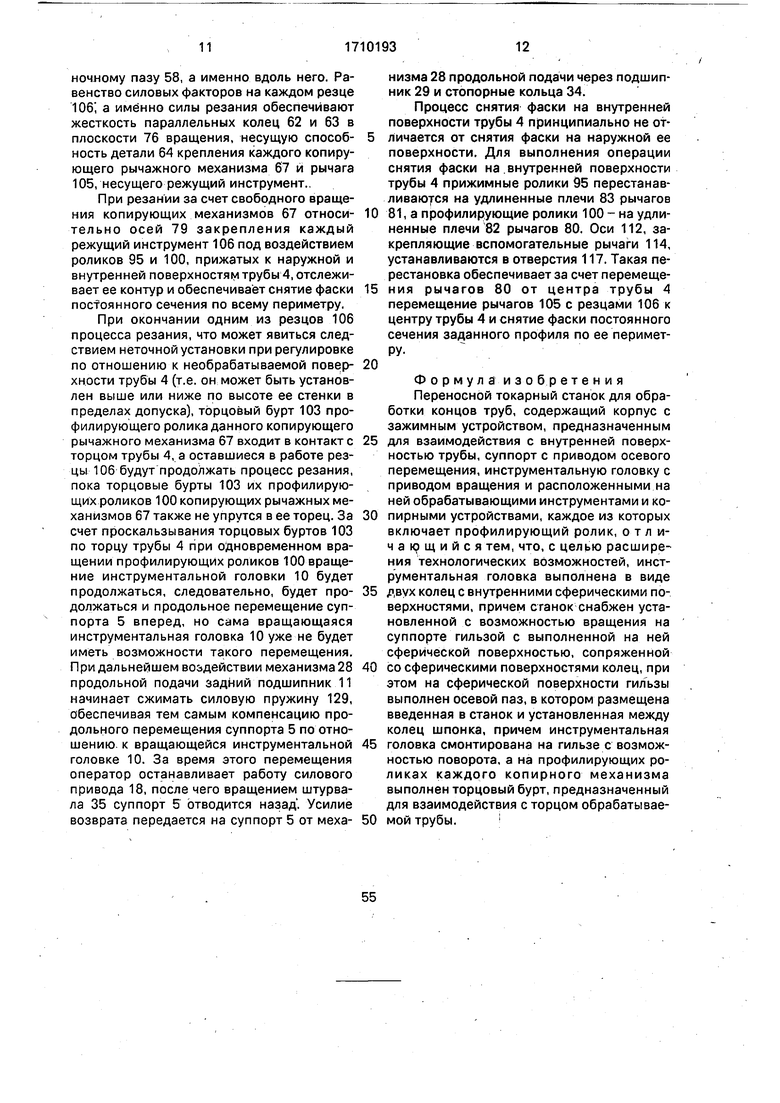

Каждый копирующий рычажный механизм 67 закреплен деталями 64 и 65 на параллельных кольцах 62 и 63 с возможностью вращения относительно оси 79, перпендикулярной плоскости 76 вращения.

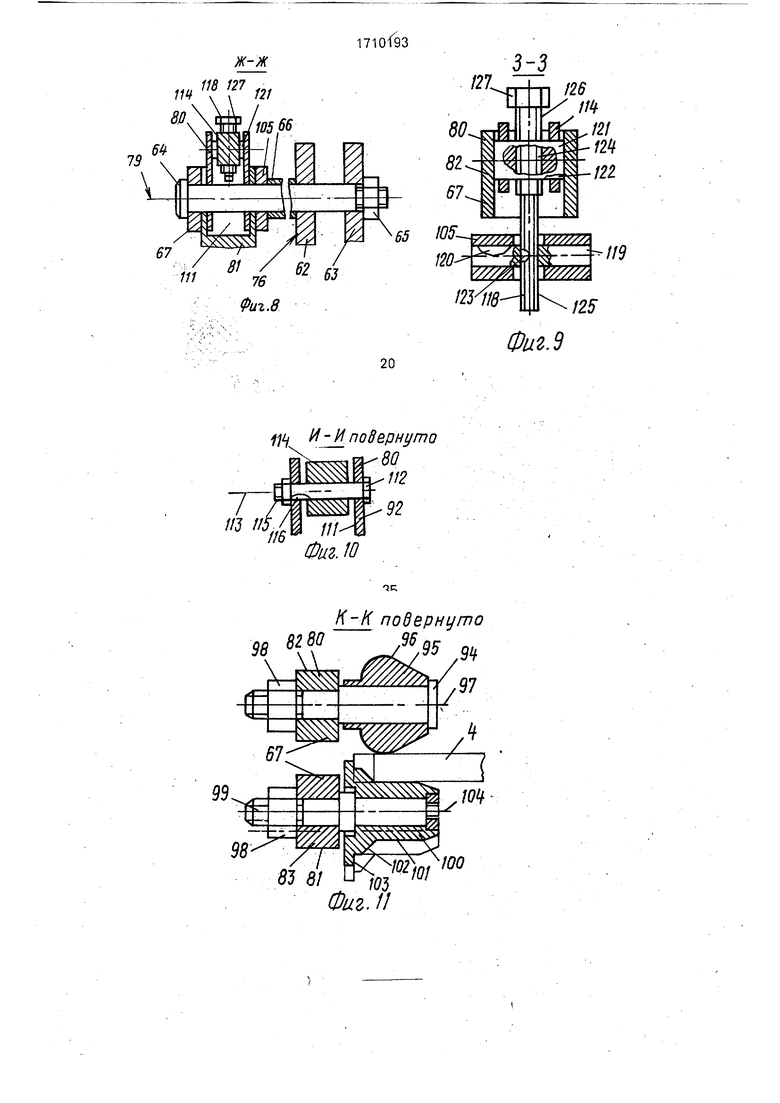

Копирующий рычажный механизм 67 содержит два разноплечих рычага 80 и 81, закрепленных общей деталью 64 с возможностью совместного вращения относительно оси 79. Их соответствующие удлиненные плечи 82 и 83 соединены винтовой тягой 84, которая на плече 83 рычага 81 шарнирно закреплена осью 85. Резьбовая тяга 84 пропущена через отверстие 86 рычага 80, вь|полненного на его удлиненном плече 82, на приливе 87 которого установлена пружина 88 сжатия, зафиксированная на тяге 84 тарелкой 89 и гайкой 90. Сближение удлиненных плеч 82 и 83 указанных рычагов ограничивает установленная на резьбовой тяге 84 гайка 91. Рычаги 80 и 81 со своими удлиненными плечами 82 и 83 и противорасположенными по отношению к оси 79 вращения укороченными плечами 92 и 93 образуют рычажный механизм. На удлиненном плече

82рычага 80 на пальце 94 с возможностью соосного вращения относительно нее установлен прижимной ролик 95, который имеет наружную контактирующую с обрабатываемой поверхностью трубы 4 поверхность 96, выполненную в виде сферы.

Ось 97 вращения прижимного ролика 95 параллельна оси 79. Палец 94 на рычаге 80 фиксируется гайкой 98. На удлиненном плече

83рычага 81 на детали 99 с возможностью соосного вращения относительно нее установлен профилирующий ролик 100 с цилиндркческой поверхностью 101, переходящей в тело 102 необходимого заданного профиля С большим радиусом вращения, которая, в свою очередь, сопряжена с торцовым буртом 103.

. За счет воздействия пружины 88 профилирующий ролик 100 прижат к необрабатываемой внутренней поверхности трубы 4. Ось 104 вращения профилирующего ролика 100 параллельна оси 79. Деталь 99 на рычаге 81

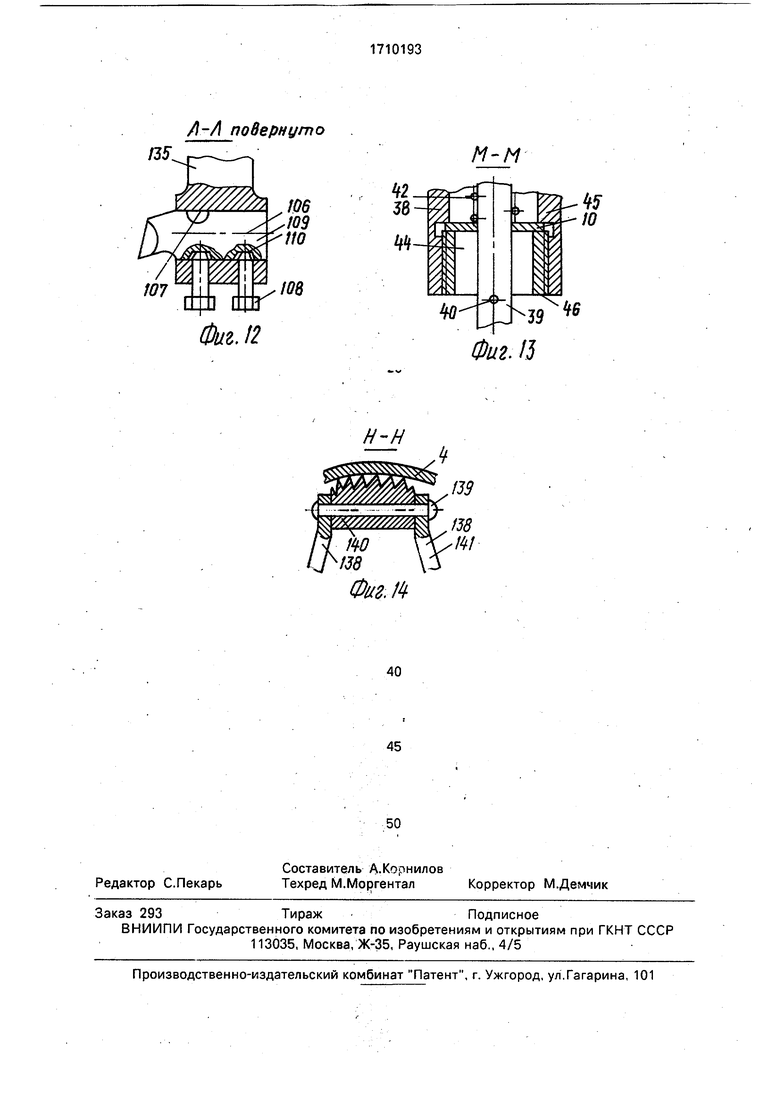

фиксируется гайкой 98. Между удлиненных плеч 82 и 83 рычагов 80 и 81 расположен рычаг 105, несущий режущий инструментрезец 106, который помещен в его гнезде 107 и зафиксирован прижимными болтами 108. Державка 109 резца 106 выполнена цилиндрической, соосной с гнездом 107 формы и имеет необходимое количество лысок 110 для ориентации и закрепления его по отношению к обрабатываемой наружной или внутренней поверхности трубы 4. Рычаг

105установлен с возможностью вращения относительно оси 79 на той же детали 64, что и рычаги 80 и 81.

Гнездо 107 рычага 105 выполнено таким образом, что установленный в нем резец

106направлен режущей кромкой в сторону обрабатываемой поверхности трубы 4, сориентирован перпендикулярно по отношению к плоскости 76 вращения и отвечает требованиям, необходимым для обеспечения оптимальных режимов резания.

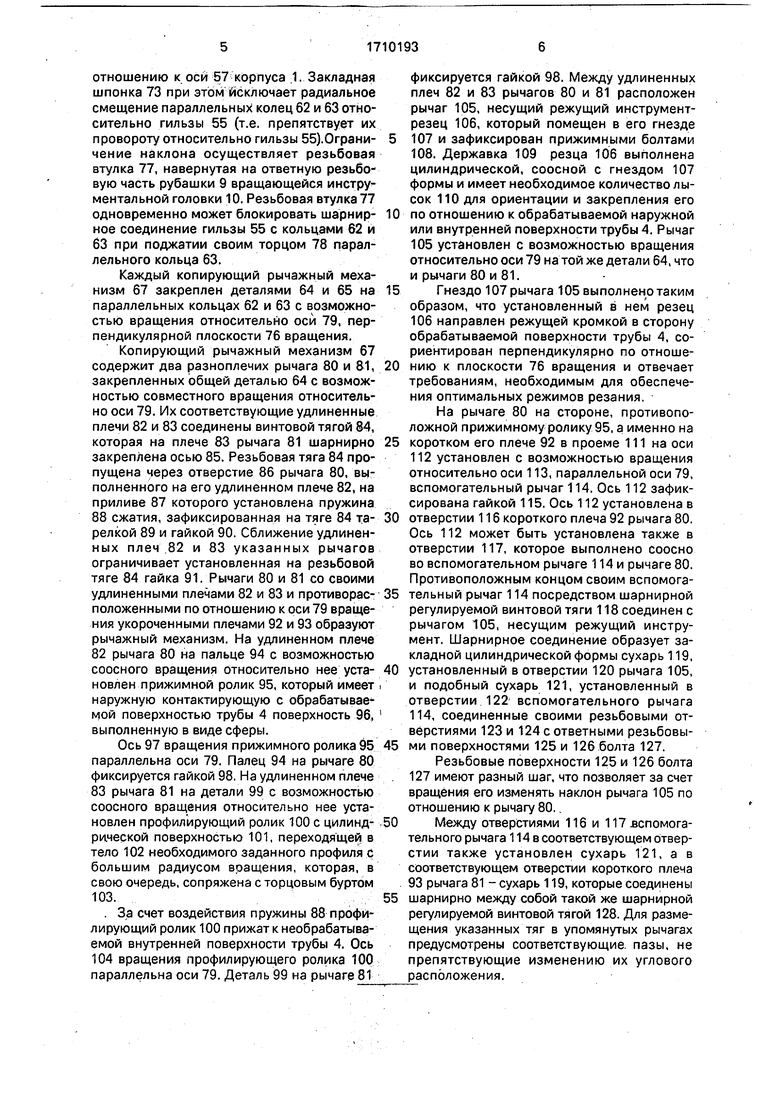

На рычаге 80 на стороне, противоположной прижимному ролику 95, а именно на коротком его плече 92 в проеме 111 на оси 112 установлен с возможностью вращения относительно оси 113, параллельной оси 79, вспомогательный рычаг 114. Ось 112 зафиксирована гайкой 115. Ось 112 установлена в отверстии 116 короткого плеча 92 рычага 80. Ось 112 может быть установлена также в отверстии 117, которое выполнено соосно во вспомогательном рычаге 114 и рычаге 80. Противоположным концом своим вспомогательный рычаг 114 посредством шарнирной регулируемой винтовой тяги 118 соединен с рычагом 105, несущим режущий инструмент. Шарнирное соединение образует закладной цилиндрической формы сухарь 119, установленный в отверстии 120 рычага 105, и подобный сухарь 121, установленный в отверстии 122 вспомогательного рычага 114, соединенные своими резьбовыми отверстиями 123 и 124 с ответными резьбовыми поверхностями 125 и 126 болта 127.

Резьбовые поверхности 125 и 126 болта 127 имеют разный шаг, что позволяет за счет вращения его изменять наклон рычага 105 по отношению к рычагу 80..

Между отверстиями 116 и 117 .вспомогательного рычага 114 в соответствующем отверстии также установлен сухарь 121, а в соответствующем отверстии короткого плеча 93 рычага 81 - сухарь 119, которые соединены шарнирно между собой такой же шарнирной регулируемой винтовой тягой 128. Для размещения указанных тяг в упомянутых рычагах предусмотрены соответствующие, пазы, не препятствующие изменению их углового расположения.

Указанные подшипники 11 установлены на суппорте 5 с возможностью продольного перемещения вдоль оси 57 корпуса 1, т.е. такое же соответствующее перемещение имеет и вращающаяся инструментальная головка 10. Задний подшипник 11 (как показано на фиг. 1 по отношению к копирующему рычажному механизму 67) подперт силовой пружиной 129, крторая противоположным концом упирается в бурт 130 суппорта 5. От перемещения вперед под воздействием силовой пружины 129 передний подшипник 11 зафиксирован резьбовой втулкой 131, которая навернута на ответную резьбовую часть суппорта 5.

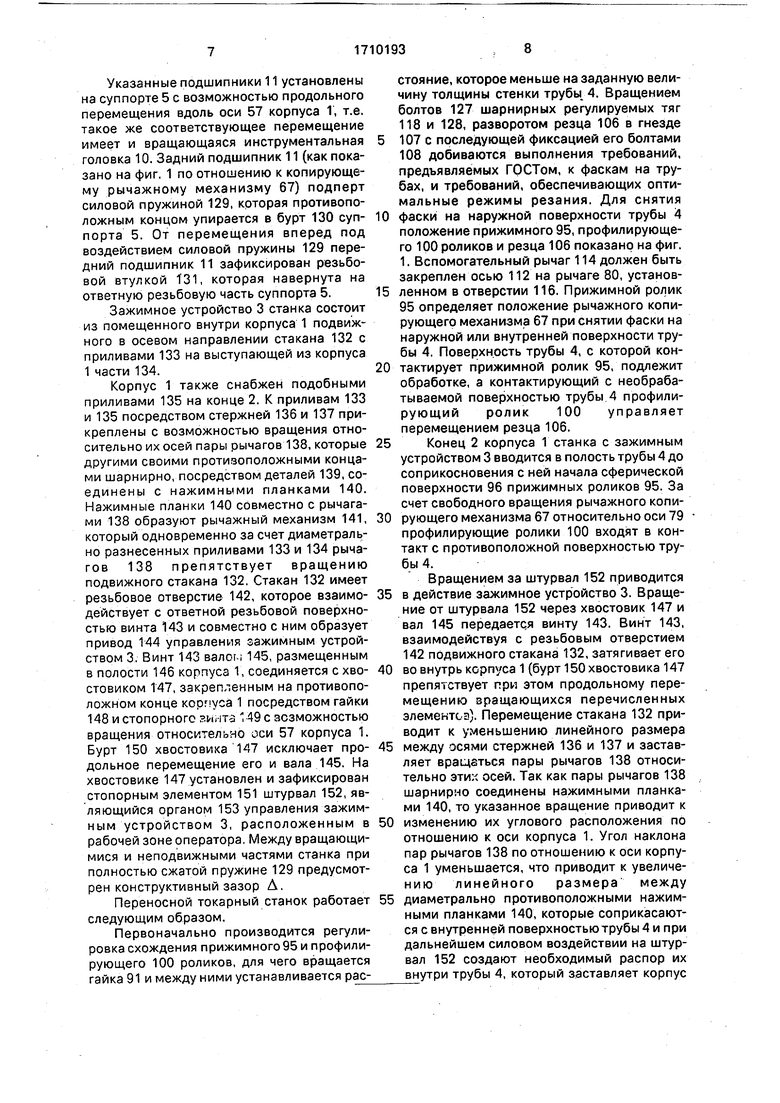

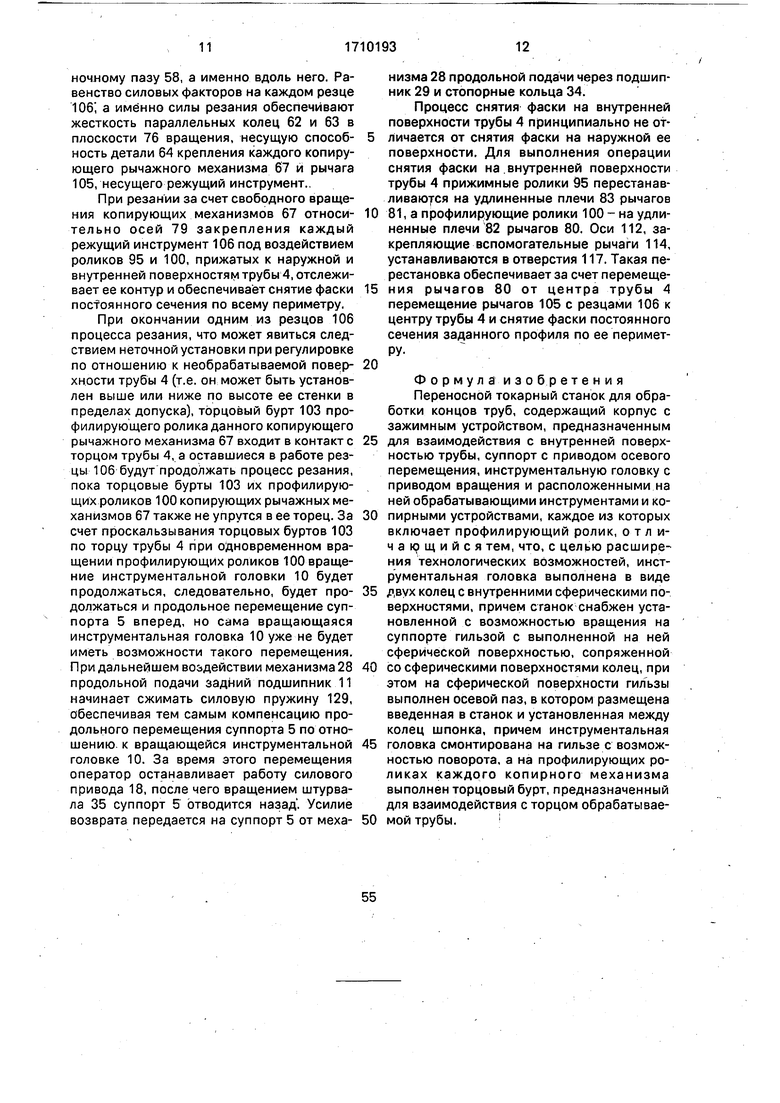

Зажимное устройство 3 станка состоит из помещенного внутри корпуса 1 подвижного в осевом направлении стакана 132 с приливами 133 на выступающей из корпуса 1 части 134.

Корпус 1 также снабжен подобными приливами 135 на конце 2. К приливам 133 и 135 посредством стержней 136 и 137 прикреплены с возможностью вращения относительно их осей пары рычагов 138, которые другими своими противоположными концами шарнирно, посредством деталей 139, соединены с нажимными планками 140. Нажимные планки 140 совместно с рычагами 138 образуют рычажный механизм 141, который одновременно за счет диаметрально разнесенных приливами 133 и 134 рычагов 138 препятствует вращению подвижного стакана 132. Стакан 132 имеет резьбовое отверстие 142, которое взаимодействует с ответной резьбовой поверхностью винта 143 и совместно с ним образует привод 144 управления зажимным устройством 3. Винт 143 валом 145, размещенным в полости 146 корпуса 1, соединяется с хвостовиком 147, ззкреп.тенным на противоположном конце корпуса 1 посредством гайки 148 и стопорного .Ис1тз 149 с возможностью вращения относительно оси 57 корпуса 1. Бурт 150 хвостовика 147 исключает продольное перемещение его и вала 145. На хвостовике 147 установлен и зафиксирован стопорным элементом 151 штурвал 152, являющийся органом 153 управления зажимным устройством 3, расположенным в рабочей зоне оператора, Между вращающимися и неподвижными частями станка при полностью сжатой пружине 129 предусмотрен конструктивный зазор Л.

Переносной токарный станок работает следующим образом.

Первоначально производится регулировка схождения прижимного 95 и профилирующего 100 роликов, для чего вращается гайка 91 и между ними устанавливается расстояние, которое меньше на заданную величину толщины стенки трубы, 4. Вращением болтов 127 шарнирных регулируемых тяг 118 и 128, разворотом резца 106 в гнезде

107с последующей фиксацией его болтами

108добиваются выполнения требований, предъявляемых ГОСТом, к фаскам на трубах, и требований, обеспечивающих оптимальные режимы резания. Для снятия фаски на наружной поверхности трубы 4 положение прижимного 95, профилирующего 100 роликов и резца 106 показано на фиг. 1. Вспомогательный рычаг 114 должен быть закреплен осью 112 на рычаге 80, установленном в отверстии 116. Прижимной ролик 95 определяет положение рычажного копирующего механизма 67 при снятии фаски на наружной или внутренней поверхности трубы 4. Поверхность трубы 4, с которой контактирует прижимной ролик 95, подлежит обработке, а контактирующий с необрабатываемой поверхностью трубы 4 профилирующий ролик 100 управляет перемещением резца 106.

Конец 2 корпуса 1 станка с зажимным устройством 3 вводится в полость трубы 4 до соприкосновения с ней начала сферической поверхности 96 прижимных роликов 95. За счет свободного вращения рычажного копирующего механизма 67 относительно оси 79 профилирующие ролики 100 входят в контакт с противоположной поверхностью трубы 4.

Вращением за штурвал 152 приводится в действие зажимное устройство 3. Вращение от штурвала 152 через хвостовик 147 и вал 145 передаетря винту 143. Винт 143, взаимодействуя с резьбовым отверстием 142 подвижного стакана 132, затягивает его во внутрь корпуса 1 (бурт 150 хвостовика 147 препятствует при этом продольному перемещению вращающихся перечисленных злементсэ). Перемещение стакана 132 приводит к уменьшению линейного размера между осями стержней 136 и 137 и заставляет вращаться пары рычагов 138 относительно этих осей. Так как пары рычагов 138 шарнирно соединены нажимными планками 140, то указанное вращение приводит к изменению их углового расположения пО отношению к оси корпуса 1. Угол наклона пар рычагов 138 по отношению к оси корпуса 1 уменьшается, что приводит к увеличению линейного размера между диаметрально противоположными нажимными планками 140, которые соприкасаются с внутренней поверхностью трубы 4 и при дальнейшем силовом воздействии на штурвал 152 создают необходимый распор их внутри трубы 4, который заставляет корпус

1 станка соосно соориентироваться с ней. Указанный необходимый распор служит для реактивной компенсации усилий, возникающих при резании.

Вращением за фигурную гайку 54 управляющий штырь 48 втягивается во внутрь гильзы 49, а необходимое количество задающих штырей 39 устанавливается в рабочее положение. Для того каждый из них поворачивают за маховичок 47 до совмещения штифта 40 с пазом 44 гайки 43. Под воздействием распорной пружины 42 задающий штырь 39 выдвигается вперед и нажимает рабочее положение. Силовой привод 18 запускается в работу. Вращение от него через шестерню 17 передается зубчатому венцу 16. Инструментальная головка,10 приводится во вращение. Вращением штурвала ,35 приводится в действие механизм 28 продольной подачи, который через подшипник 29 воздействует на суппорт 5 и заставляет его перемещаться по направлению к трубе 4. Закладная шпонка 6 препятствует вращению суппорта 5 за счет взаимодействия со шпоночным пазом 7 корпуса 1. Число задающих штырей 39, устанавливаемых в рабочем положении, зависит от плотности и вязкости обрабатываемого материала, а также от ширины снимаемого слоя металла, В процессе обработки по желанию оператора можно вводить в рабочее положение дополнительные задающие штыри 39. Для этого вращают-фигурную гайку 54 в направлении, которое способствует выдвижению управляющего штыря 48 навстречу задающему штырю 39. При вращении диска 36 в какой-то момент управляющий штырь 48 выступает в контакт с контактным стержнем 41 и, воздействуя на него, поворачивает задающий штырь 39 на необходимый угол, при котором его штифт 40 совмещается с пазом 44 гайки 43. Под воздействием распорной пружины 42 управллюш.ий штырь 39 выдвигается в рабочее положение, а его штифт 40 уже упирается в шайбу 45.

При своем вращении каждый выдвинутый в рабочее положение задающий штырь 39 контактирует со звездочкой 21, поворачивая ее за время контакта на расчетный угол. Вращение от звездочки 21 через редуктор 23 передается зубчатог у венцу 27 втулки 32 механизма 28 продольной Подачи, что осуществляет дискретное перемещение суппорта 5 вперед. Труба 4 за счет взаимодействия со сферическими поверхностями 96 прижимных роликов 95 и цилиндрическими поверхностями 101 профилирующих роликов 100, преодолевая воздействие пружин 88, разводит их на необходимое расстояние, а резец 106 принимает такое

положение, при котором обработка стенки трубы 4 начнется на заданном при настройке от необрабатываемой поверхности расстоянии. Разведение рычагов 80 и 81, а

именно их удлиненных плеч 82 и 83 за счет действия копирующего рычажного механизма 67, образованного взаимосвязью рычага 105, несущего режущий инструмент, со вспомог-ательным рычагом 114, закрепле,н0 ным на коротком плече 92 рычага 80, посредством шарнирных регулируемых тяг 118 и 128 приводит к перемещению рычага

105,а следовательно, и резца 106 в направлении поверхности трубы 4, подлежащей

5 обработке (при положении прижимных 95 и профилирующих 100 роликов, показанном на фиг. 1). Дальнейшее перемещение суппорта 5 с вращающейся инструментальной головкой 10 в направлении обрабатываемой

0 трубы 4 приводит к тому, что необрабатываемая поверхность трубы 4 соприкасается с поверхностью 102 профилирующего ролика 100, а ее торец - с режущей кромкой резцов

106.За счет шарнирного соединения парал5 лельных колец 62 и 63 со сферической поверхностью 56 гильзы 55 происходит их ориентация относительно торца трубы 4 и (при равноудаленной установке режущих кромок относительно поверхности 76 вращения) оси вращения 79, 97 и 104 устанавливаются параллельно к образующей трубы 4, а сама поверхность 76 вращения - перпендикулярно к ней. Самоустанавливающееся указанное шарнирное соединение

5 обеспечивает также равенство усилий прижатие резцов 106 к торцу трубы 4 от воздействия механизма 28 продольной подачи, которое ведет к равномерному снятию слоя металла каждым из трех резцов 106. Непа0 раллельность оси 57 станка по отношению к образующей трубы 4 при резании компенси. руется в заданных пределах наклоном поверхности 76 вращения (которая остается перпендикулярной к образующей трубы 4)

5 по отношению к оси 57.

Величина наклона задается при проектировании и ограничивается шириной гильзы 55. Крутящий момент от вращающейся гильзы 55 передается посредством ее шпо0 ночного паза 58 за счет взаимодействия его рабочих поверхностей 59 с рабочей частью 74 закладной шпонки 73. Радиальное усилие от указанных элементов на параллель ные кольца 62 и 63 передает хвостовик 72

5 закладной шпонки 73, траверса 70 и крепежный элемент (болт) 68. При перемещении параллельных колец 62 и 63 по поверхности 56 гильзы 55 той своей частью, где установлена закладная шпонка 73, последняя перемещается по кольцевому шпоночному пазу 58, а именно вдоль него. Равенство силовых факторов на каждом резце 1061 а именно силы резания обеспечивают жесткость параллельных колец 62 и 63 в плоскости 76 вращения, несущую способность детали 64 крепления каждого копирующего рычажного механизма 67 и рычага 105, несущего режущий инструмент..

При резании за счет свободного вращения копирующих механизмов 67 относительно осей 79 закрепления каждый режущий инструмент 106 под воздействием роликов 95 и 100, прижатых к наружной и внутренней поверхностям трубы 4, отслеживает ее контур и обеспечивает снятие фаски постоянного сечения по всему периметру.

При окончании одним из резцов 106 процесса резания, что может явиться следствием неточной установки при регулировке по отношению к необрабатываемой поверхности трубы 4 (т.е. он может быть установлен выше или ниже по высоте ее стенки в пределах допуска), торцовый бурт 103 профилирующего ролика данного копирующего рычажного механизма 67 входит в контакт с торцом трубы 4, а оставшиеся в работе резцы 106 будут продолжать процесс резания, пока торцовые бурты 103 их профилирующих роликов 100 копирующих рычажных механизмов 67 также не упрутся в ее торец. За счет проскальзывания торцовых буртов 103 по торцу трубы 4 Нри одновременном вращении профилирующих роликов 100 вращение инструментальной головки 10 будет продолжаться, следовательно, будет продолжаться и продольное перемещение суппорта 5 вперед, но сама вращающаяся инструментальная головка 10 уже не будет иметь возможности такого перемещения. Придальнейшем воздействии механизма28 продольной подачи задйий подшипник 11 начинает сжимать силовую пружину 129, обеспечивая тем самым компенсацию продольного перемещения суппорта 5 по отношению к вращающейся инструментальной головке 10. За время этого перемещения оператор останавливает работу силового привода 18, после чего вращением штурвала 35 суппорт 5 отводится назад . Усилие возврата передается на суппорт 5 от механизма 28 продольной подачи через подшипник 29 и стопорные кольца 34.

Процесс снятия фаски на внутренней поверхности трубы 4 принципиально не отличается от снятия фаски на наружной ее поверхности. Для выполнения операции снятия фаски на .внутренней поверхности трубы 4 прижимные ролики 95 перестанавливаюуся на удлиненные плечи 83 рычагов

81, а профилирующие ролики 100 - на удлиненные плечи 82 рычагов 80. Оси 112, закрепляющие вспомогательные рычаги 114, устанавливаются в отверстия 117. Такая перестановка обеспечивает за счет перемещения рычагов 80 от центра трубы 4 перемещение рычагов 105 с резцами 106 к центру трубы 4 и снятие фаски постоянного сечения заданного профиля по ее периметру.

Формулаизобретения Переносной токарный станок для обработки концов труб, содержащий корпус с зажимным устройством, предназначенным

для взаимодействия с внутренней поверхностью трубы, суппорт с приводом осевого перемещения, инструментальную головку с приводом вращения и расположенными на ней обрабатывающими инструментами и копирными устройствами, каждое из которых включает профилирующий ролик, о т л ичак)щийся тем, что, с целью расширения технологических возможностей, инструментальная головка выполнена в виде

двух колец с внутренними сферическими поверхностями, причем станок снабжен установленной с возможностью вращения на суппорте гильзой с выполненной на ней сферической поверхностью, сопряженной

со сферическими поверхностями колец, при этом на сферической поверхности гильзы выполнен осевой паз, в котором размещена введенная в станок и установленная между колец шпонка, причем инструментальная

головка смонтирована на гильзе с возможностью поворота, а на профилирующих роликах каждого копирного механизма выполнен торцовый бурт, предназначенный для взаимодействия с торцом обрабатываемой трубы.

82

30

7

s Фиг. 2

92

93 36

W

7

38

116

6д

| название | год | авторы | номер документа |

|---|---|---|---|

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1990 |

|

SU1775239A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Способ изготовления колец шарикоподшипников и устройство для его осуществления | 1987 |

|

SU1733171A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2018 |

|

RU2679627C1 |

| Трубоотрезной станок | 1985 |

|

SU1296320A1 |

| Станок для обработки торца труб | 1984 |

|

SU1260163A1 |

| ПУСКОВАЯ УСТАНОВКА | 2009 |

|

RU2406961C1 |

| Токарный многорезцовый станок для обработки профиля кулачков распределительных валов | 1983 |

|

SU1115854A1 |

| ВСЕСОЮЗНА Pi г «rrJifUO ТГ"-??!!.?!'"'";'JC | 1973 |

|

SU369981A1 |

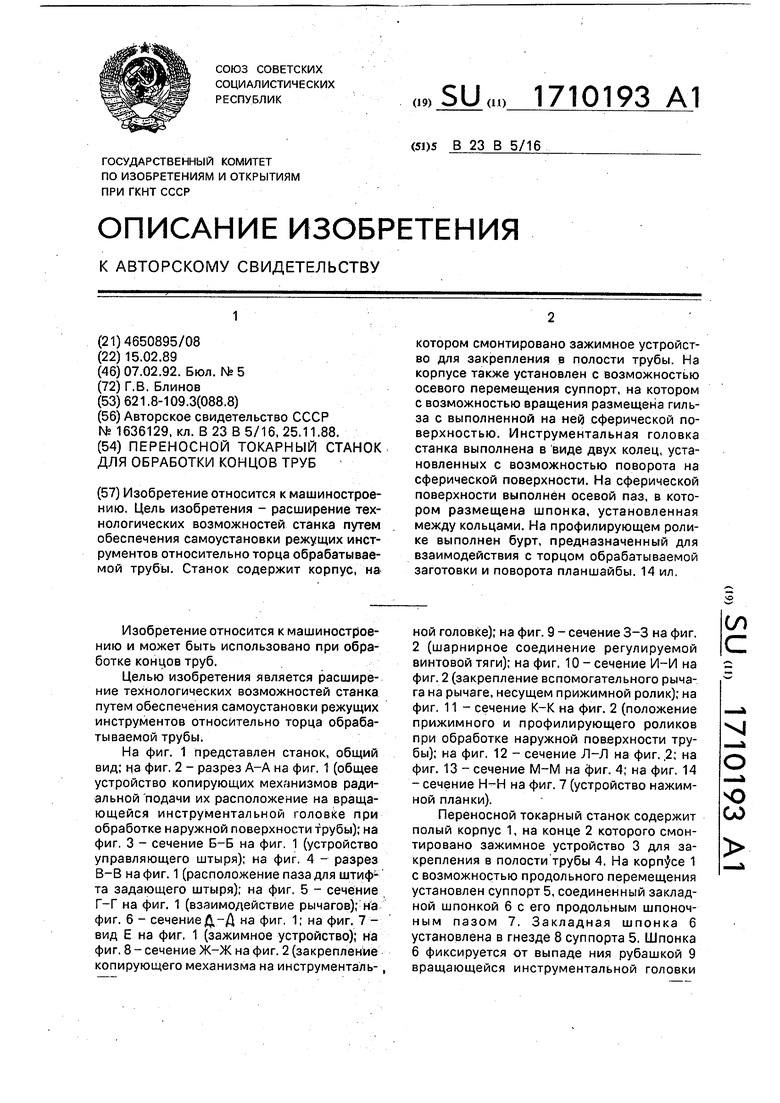

Изобретение относится к машиностроению. Цель изобретения - расширение технологических возможностей станка путем обеспечения самоустановки режущих инструментов относительно торца обрабатываемой трубы. Станок содержит корпус, накотором смонтировано зажимное устройство для закрепления в полости трубы. На корпусе также установлен с возможностью осевого перемещения суппорт, на котором с возможностью вращения размещена гильза с выполненной на ней сферической поверхностью. Инструментальная головка станка выполнена в виде двух колец, установленных с возможностью поворота на сферической поверхности. На сферической поверхности выполнен осевой паз, в котором размещена шпонка, установленная между кольцами. На профилирующем ролике выполнен бурт, предназначенный для взаимодействия с торцом обрабатываемой заготовки и поворота планшайбы. 14 ил.Изобретение относится к машиностроению и может быть использовано при обработке концов труб.Целью изобретения является расширение технологических возможностей станка путем обеспечения самоустановки режущих инструментов относительно торца обрабатываемой трубы.На фиг. 1 представлен станок, общий вид; на фиг. 2 - разрез А-А на фиг. 1 (общее устройство копирующих механизмов радиальной'подачи их расположение на вращающейся инструментальной головке при обработке наружной поверхности трубы): на фиг. 3 - сечение Б-Б на фиг. 1 (устройство управляющего штыря); на фиг. 4 - разрез В-В на фиг. 1 (расположение паза для штиф'-' та задающего штыря); на фиг. 5 - сечение Г-Г на фиг, 1 (взаимодействие рычагов);'На фиг. 6 - сечение Д-Д на фиг. 1; на фиг. 1 - вид Е на фиг. 1 (зажимное устройство); на фиг. 8 - сечение Ж-Ж на фиг. 2 (закрепление копирующего механизма на инструменталь-,ной головке); на фиг. 9 - сечение 3-3 на фиг. 2 (шарнирное соединение регулируемой винтовой тяги); на фиг. 10 - сечение И-И на фиг. 2 (закрепление вспомогательного рычага на рычаге, несущем прижимной ролик); на фиг. 11 - сечение К-К на фиг. 2 (положение прижимного и профилирующего роликов при обработке наружной поверхности трубы); на фиг. 12 - сечение Л-Л на фиг. .2; на фиг. 13 - сечение М-М на фиг. 4; на фиг. 14 - сечение Н-Н на фиг. 7 (устройство нажимной планки).Переносной токарный станок содержит полый корпус 1. на конце 2 которого смонтировано зажимное устройство 3 для закрепления в полости трубы 4. На корпусе 1 с возможностью продольного перемещения установлен суппорт 5. соединенный закладной шпонкой 6 с его продольным шпоночным пазом 7. Закладная шпонка 6 установлена в гнезде 8 суппорта 5. Шпонка 6 фиксируется от выпаде ния рубашкой 9 вращающейся инструментальной головки(Лс•XIоЮСО

52 50

Фиг.1) Фиг. ДД .6

,w тФиг. 7 г Фиг. 5

ж-ж т П1

/

/ «

г/г.5

f// И-И подернуто

1

К

//J I /////5

Фиг. Ю

к-К подернуто

0

Фиг. //

il

.оп-4-п /2

т

f2{

т 12г

И

Y///7/

//9

1

j

. 80

В2

УЧ «

ЛШ

Щи

А-А повернуто

dtnjF

Фиг. 12

М-м

Фиг. /J

н-н

ш

Фиг.Ш

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-02-07—Публикация

1989-02-15—Подача