Изобретение относится к области электрохимической размерной обработки металлов и сплавов, преимущественно изделий из листового материала, и может быть использовано, например, для изготовления лопастей летательных аппаратов.

Известен способ электрохимической обработки турбинной лопатки одновременно двумя формообразующими поверхность анодов-заготовок турбинной лопатки перемещающимися навстречу катодами-инструментами (Байсупов И.А. Электрохимическая обработка металлов. М.: «Высшая школа», 1988, 117-118 с.).

Недостаток способа заключается в нестабильности параметров обработки, от чего появляются погрешности в точности обработки, кроме того, способ отличается низкой производительностью из-за невозможности одновременной обработки сразу нескольких анодов-заготовок турбинной лопатки.

Известен способ обработки в импульсно-циклическом режиме, при котором в процессе обработки периодически изменяют направление подачи электролита в межэлектродный зазор, причем изменение направления подачи электролита осуществляют путем поворота анода-заготовки изделия совместно с катодом-инструментом вокруг оси, перпендикулярной направлению подачи электролита. (патент RU №2263010, В23Н 3/00, опубл. 2005.10.27).

Недостатком данного способа является ограничение технологических возможностей и точности обработки, а также невозможность обработки нескольких анодов-заготовок изделия.

Из числа известных аналогов заявляемого технического решения (прототипом) может служить способ электрохимической размерной обработки изделия двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения, при котором полный профиль изделия получают последовательно в два этапа, сначала формируют одну сторону анода-заготовки, а затем после поворота на 180° вокруг оси, перпендикулярной направлению подачи электролита, формируют вторую сторону анода-заготовки (RU №2305614 С2, опубл. 2007.09.10).

Устройство для осуществления данного способа включает в себя два катода-инструмента, межэлектродный зазор между катодами-инструментами и анодом-заготовкой изделия, имеющей форму параллелепипеда с технологическими припусками на торцевых сторонах, подэлектродную плиту для крепления катодов-инструментов, базировочную плиту под анод-заготовку и технологическую оснастку, обеспечивающую подвод электролита в зону электрохимической обработки, накопительную ванну.

Данный известный способ и устройство для его реализации имеют недостатки: во-первых, сложность устройства для крепления катодов-инструментов, приводящая к потере времени; во-вторых, т.к. в известном устройстве применены съемные катоды-инструменты, появляется вероятность наличия ошибок базирования катода-инструмента при его смене, а также ненадежность контактов закрепления анода-заготовки, что снижает точность электрохимического формообразования; в-третьих, низкая производительность.

Техническим результатом заявленного изобретения является возможность одновременной обработки нескольких анодов-заготовок при одновременном упрощении технологии процесса и конструкции оборудования и повышение точности обработки профильной части анода-заготовки изделия.

В соответствии с изобретением поставленная техническая задача достигается тем, что в заявляемом способе электрохимической размерной обработки изделий из листового материала использованы принципиально иные и более простые, по сравнению с прототипом, технические решения, касающиеся конструктивного исполнения катодов-инструментов, подэлектродной плиты, базировочной плиты, технологической оснастки, основанного на правильном базировании анодов-заготовок, а также выбора параметров обработки (частоты колебания инструмента, скорости подачи электролита, величины амплитудного значения технологического напряжения и длительности цикла импульсов).

Электрохимическую размерную обработку изделий из листового материала, по крайней мере, осуществляют двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения, при котором полный профиль изделий получают последовательно в два этапа, на первом этапе формируют одну сторону анода-заготовки изделия, а затем после поворота анода-заготовки на 180° вокруг оси поворота, перпендикулярной направлению подачи электролита, формируют вторую ее сторону. Обработке подвергают одновременно, по крайней мере, одну пару анодов-заготовок, каждая из которых имеет линию разъема, лежащую в одной плоскости, и расположенных с обеих сторон от вертикальной плоскости симметрии, проходящей через ось поворота, при этом обработку на первом этапе осуществляют до линии разъема анодов-заготовок в каждой паре, а обработку осуществляют при скорости подачи электролита 10-15 м/сек и величине амплитудного значения технологического напряжения 30-40 В, обеспечивающих длительность цикла импульсов технологического напряжения 0,2-0,3 сек.

Устройство для электрохимической размерной обработки изделий из листового материала содержит катоды-инструменты, подэлектродную плиту для крепления катодов-инструментов, базировочную плиту под анод-заготовку с технологическими припусками и технологическую оснастку, обеспечивающую подвод электролита в зону обработки по каналам подачи электролита и выхода продуктов анодного растворения, накопительную ванну. Катоды-инструменты сгруппированы, по крайней мере, в одну пару параллельно расположенных катодов-инструментов с обеих сторон от вертикальной плоскости симметрии и выполненных в паре каждый с зеркальным отображением профилей рабочих поверхностей, обращенных друг к другу с перевернутой на 180° симметрией.

Технологическая оснастка снабжена, по крайней мере, одной парой продольных полостей с размерами, равными габаритным размерам катодов-инструментов, каналом подачи электролита в межэлектродный зазор и каналом выхода продуктов анодного растворения, расположенными вдоль поверхности анода-заготовки в зонах технологических припусков.

Базировочная плита выполнена с габаритными размерами, рассчитанными на размещение на ней, по крайней мере, одной пары анодов-заготовок, и имеет базовые пальцы для обеспечения базировки каждой анода-заготовки в паре относительно катодов-инструментов.

Подэлектродная плита выполнена с габаритными размерами, рассчитанными на размещение на ней, по крайней мере, одной пары катодов-инструментов, и снабжена штифтами для базировки каждого катода-инструмента в паре относительно продольных полостей технологической оснастки.

Предпочтительно, чтобы канал подачи электролита был выполнен в зоне передней торцевой стороны анода-заготовки в виде связанного с накопительной ванной проточного канала и промежуточного канала, сообщающегося с проточным каналом в рабочем режиме. Канал выхода продуктов анодного растворения выполнен в виде сквозной продольной полости, сформированной в зоне задней торцевой стороны анода-заготовки катодом-инструментом и внутренней стенкой сквозной полости, выполненной с размером, большим размера катода-инструмента.

Желательно, чтобы ступенчатые полости были выполнены с размерами, обеспечивающими сопряжение стенок катода-инструмента со стенками полости по скользящей посадке H8/h8, направленной по нормали к соответствующим формообразующим поверхностям анодов-заготовок.

Проточный канал выполнен внутри катода-инструмента, а промежуточный канал сформирован вошедшим в продольную полость катодом-инструментом и внутренней стенкой ступени, предусмотренной с нижней стороны продольной полости, при этом промежуточный канал выполнен с шириной, меньшей ширине проточного канала.

Продольные полости выполнены с размерами, обеспечивающими сопряжение стенок катода-инструмента со стенками полости по скользящей посадке H8/h8, направленной по нормали к соответствующим формообразующим поверхностям анодов-заготовок.

Устройство снабжено установленными на подэлектродной плите колонками для определения ее положения относительно базировочной плиты.

Настоящее изобретение иллюстрируется одним конкретным примером выполнения способа электрохимической размерной обработки одной пары лопастей для летательных аппаратов, который не является единственным, однако наглядно демонстрирует случай конкретного применения указанной совокупности существенных признаков в конкретном объекте.

Сущность изобретения поясняется чертежами, где изображены:

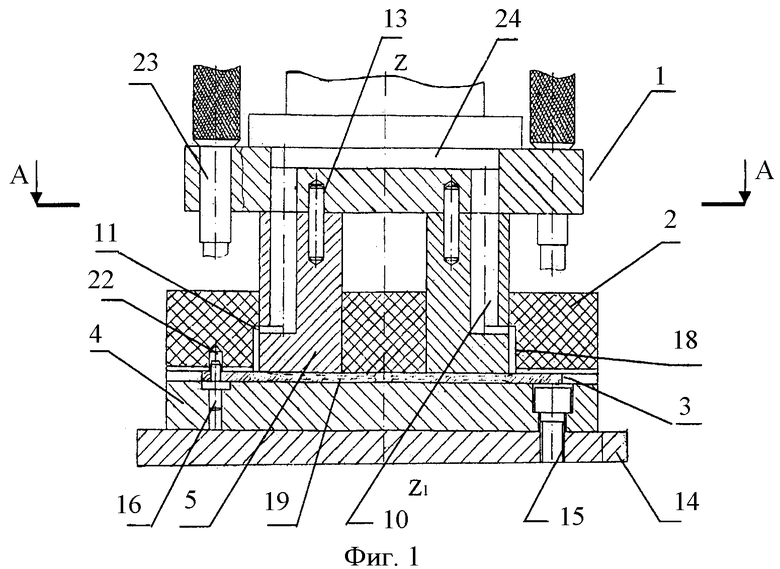

на фиг.1 - принципиальная схема приспособления для электрохимического формообразования поверхностей двух лопастей, продольный разрез;

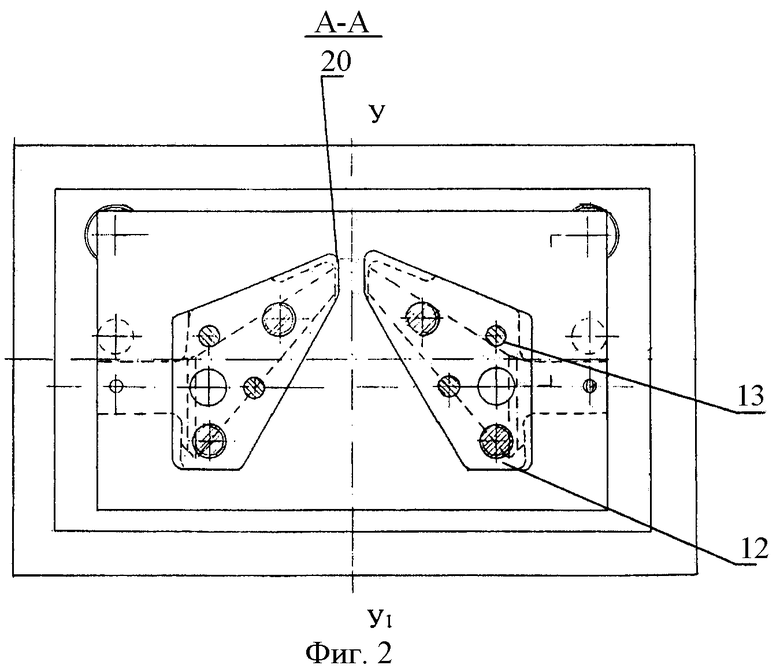

фиг.2 - вид А-А фиг.1, технологическая оснастка условно снята;

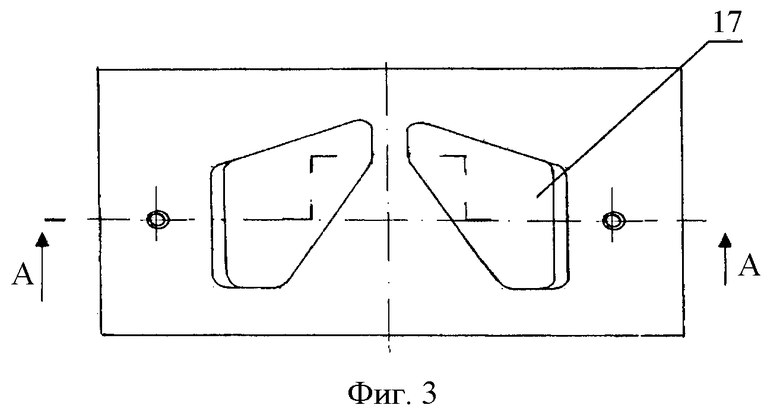

фиг.3 - технологическая оснастка, вид сверху;

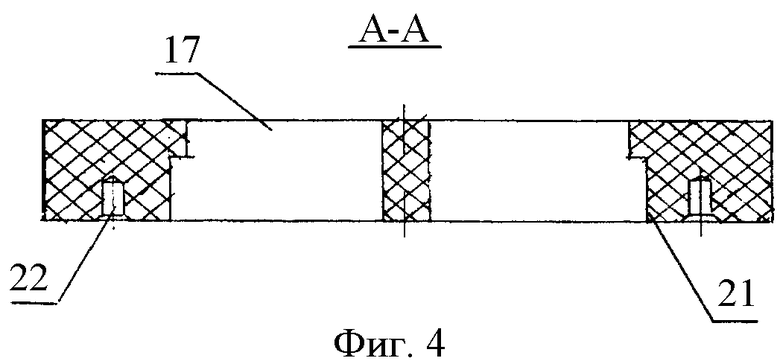

фиг.4 - вид А-А фиг.3;

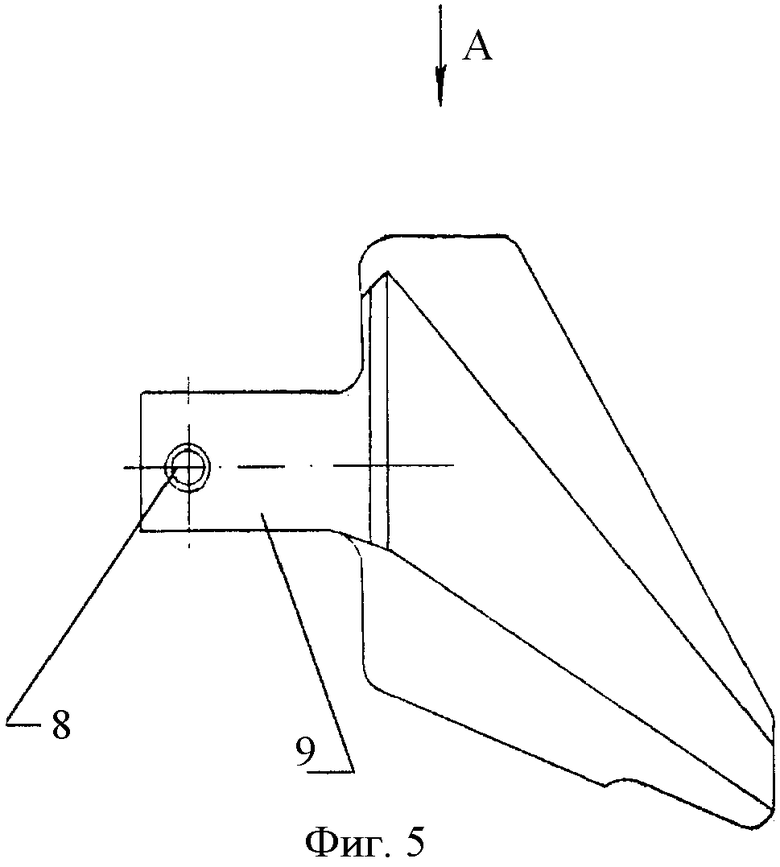

фиг.5 - анод-заготовка лопасти;

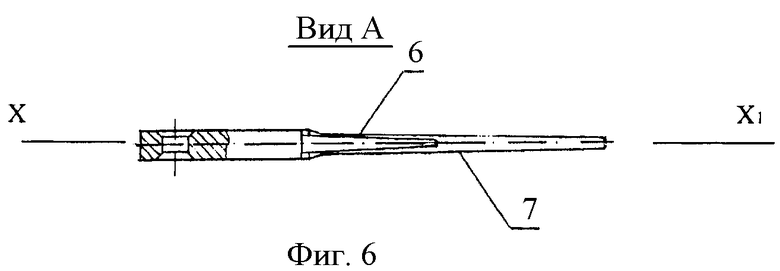

фиг.6 - анод-заготовка, вид А фиг.5;

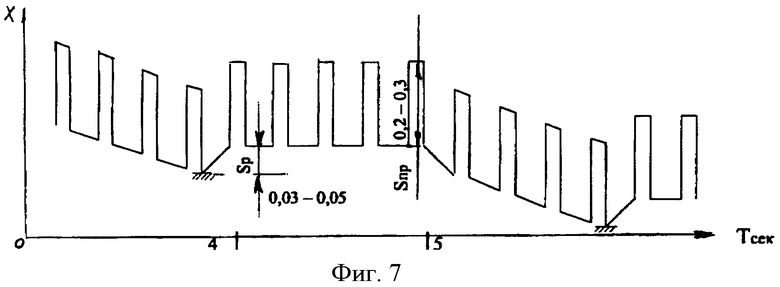

фиг.7 - циклограмма работы станка ЭХКП-7М, зависимость промывочного и рабочего зазоров от длительности обработки;

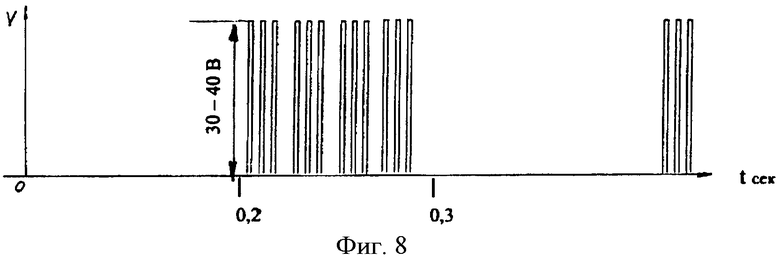

фиг.8 - циклограмма работы станка ЭХКП-7М, зависимость импульсного напряжения от длительности пачки импульсов;

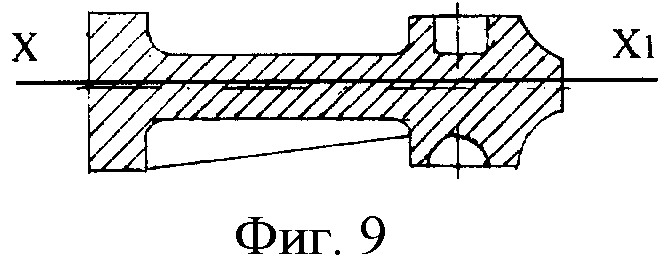

фиг.9 - вариант подлежащего обработке изделия;

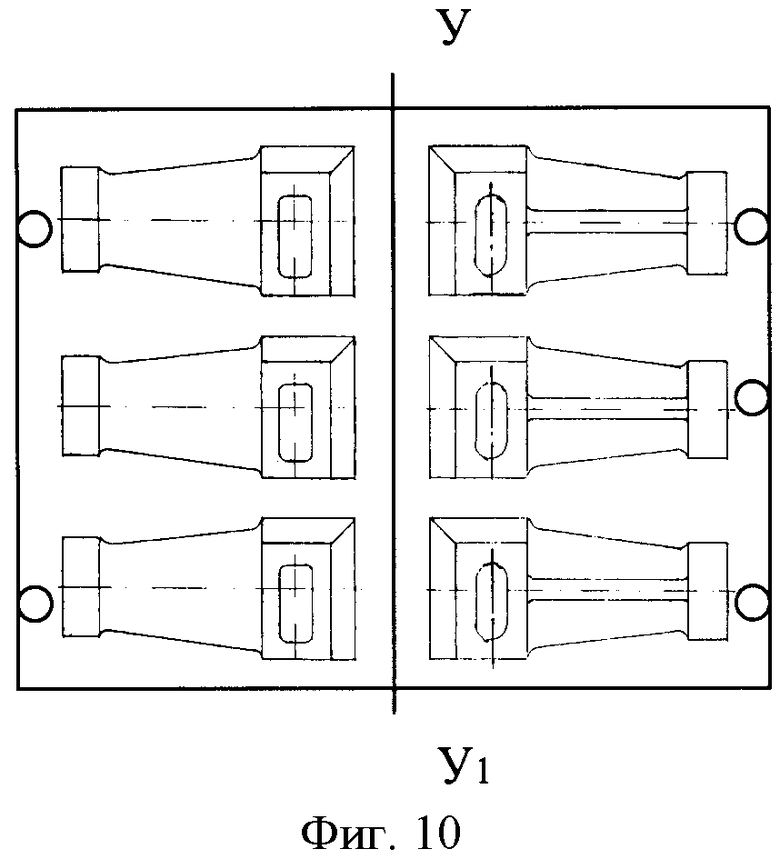

фиг.10 - варианта расположения анодов-заготовок;

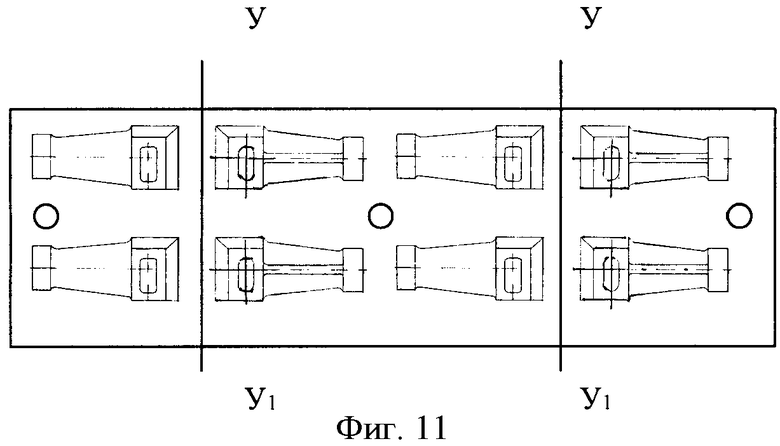

фиг.11 - вариант расположения анодов-заготовок.

Приспособление для электрохимической размерной обработки (фиг.1) включает подэлектродную плиту 1, технологическую оснастку 2, обеспечивающую подвод электролита, анод-заготовку 3, базировочную плиту 4.

На подэлектродной плите, выполненной в виде параллелепипеда и подключенной к отрицательному полюсу источника питания (не показано), закреплена, по крайней мере, одна пара вертикально расположенных катодов-инструментов 5 с обеих сторон от вертикальной плоскости симметрии ZZ1, выполненных с зеркальным отображением профилей рабочих поверхностей, обращенных друг к другу с перевернутой на 180° симметрией.

Профиль одного катода-инструмента в паре повторяет геометрию верхней поверхности 6 анода-заготовки, а другой - нижней поверхности 7 анода-заготовки (фиг.6).

Анод-заготовка из листового материала имеет лежащую в одной плоскости продольную линию разъема XX1 (фиг.6). Относительно горизонтальной оси УУ1 (фиг.2), перпендикулярной направлению подачи электролита и через которую проходит вертикальная плоскость симметрии ZZ1, анод-заготовка имеет пару. Расположенные по обе стороны от плоскости симметрии ZZ1 аноды-заготовки в паре ориентированы таким образом, чтобы при их перевертывании вокруг горизонтальной оси УУ1 обработанные поверхности находились в зеркальном отображении относительно поверхностей, подлежащих обработке. Анод-заготовка имеет посадочные отверстия 8, расположенные на технологических припусках 9 на торцевых ее сторонах, обеспечивающие точную базировку анодов-заготовок (фиг.5). Крепится каждая анод-заготовка в паре по технологическим припускам на торцевых сторонах специальными прихватами (не показано) либо непосредственно технологической оснасткой (как в примере).

В теле каждого из входящих в пару катодов-инструментов выполнен проточный канал 10 для электролита со сквозным отверстием 11, выполненным в боковой стенке проточного канала. Крепятся катоды-инструменты к подэлектродной плите винтами 12 (фиг.2) и базируются относительно технологической оснастки с помощью штифтов 13, фиксирующих их и от смещения.

Базировочная плита закреплена к столу 14 станка с помощью болтов 15. На базировочной плите закреплены базовые пальцы 16 для взаимодействия с посадочными отверстиями анода-заготовки по скользящей посадке H8/h7.

Технологическая оснастка снабжена, по крайней мере, одной парой продольных полостей 17 (фиг.3) для ввода катодов-инструментов. Каждая продольная полость выполнена с размерами, равными размерам катода-инструмента и обеспечивающими сопряжение стенок катода-инструмента со стенками полости по скользящей посадке H8/h8, направленной по нормали к соответствующей формообразующей поверхности анода-заготовки. В технологической оснастке также выполнен со стороны передней торцевой стороны анода-заготовки промежуточный канал 18.

Проточный канал каждого катода-инструмента, сообщающийся посредством сквозного отверстия с промежуточным каналом, служит общим каналом подачи электролита в межэлектродный зазор 19. Со стороны противоположной торцевой стороны анода-заготовки стенки сквозной полости выполнены с размером, большим размера катода-инструмента, что создает появление со стенкой вошедшего в полость катода-инструмента канала в виде сквозной продольной полости 20 для выхода продуктов анодного растворения из зоны межэлектродного зазора (фиг.2). Каналы подачи и выхода расположены вдоль линии разъема анодов-заготовок в зонах технологических припусков. Промежуточный канал сформирован (фиг.4) вошедшим в полость катодом-инструментом и внутренней стенкой ступени 21, предусмотренной с нижней стороны продольной полости, при этом промежуточный канал выполнен с шириной, меньшей ширины проточного канала. Высота ступени связана с обеспечением возможности сообщения через сквозное отверстие проточного канала катода-инструмента с промежуточной полостью в рабочем режиме. Для создания противодавления, обеспечивающего наилучшие гидродинамические условия прохождения электролита через межэлектродный зазор, площадь сечения канала выхода продуктов анодного растворения несколько меньше площади сечения межэлектродного зазора. Одновременно с этим необходимо обеспечить максимально возможный расход электролита в межэлектродном зазоре, что может быть достигнуто исключением потерь электролита перед зоной обработки.

Посадочные отверстия 22, соосно выполненные с базовыми пальцами базировочной плиты, служат для базировки пары ступенчатых полостей технологической оснастки относительно пары катодов-инструментов.

Положение подэлектродной плиты относительно базировочной определяется колонками 23. В подэлектродной плите имеется накопительная ванна 24, с которой сообщены проточные каналы катодов-инструментов.

На примере двух анодов-заготовок лопастей летательных аппаратов электрохимическая обработка проводилась на модернизированном станке ЭХКП-7М с вертикальной компоновкой катодов-инструментов следующим образом.

На базировочную плиту 4 и базовые пальцы 16 линией разъема XX1 укладывают пару анодов-заготовок 3, в нашем примере укладывают анод-пластину, рассчитанную для получения одной пары лопастей. Монтируется на те же базовые пальцы посадочными отверстиями 22 технологическая оснастка 2, которая закрепляет анод-пластину на базировочной плите в местах технологических припусков 9 лопастей. В продольные полости 17 технологической оснастки вводятся катоды-инструменты 5, перемещающиеся с одинаковой скоростью. Положение катодов-инструментов перед обработкой устанавливается по касанию их с поверхностью лопастей с последующим отводом на минимально допустимое расстояние, т.е. на величину промывочного зазора Sпр в пределах 0,2-0,3 мм (фиг.7). В этом положении проточный канал 10 каждого катода-инструмента через сквозное отверстие 11 сообщается с отверстием 18 подачи электролита в межэлектродный зазор 19. Электролит подается под давлением со скоростью в пределах 10-15 м/сек (фиг.8), и через проточные каналы 10 и промежуточные каналы 18 осуществляется прокачка электролита в межэлектродный зазор вдоль линии разъема анодов-заготовок лопастей (в нашем примере анода-пластины).

Включается рабочий цикл.

На основании проведенных исследований выбраны значения основных параметров обработки. В процессе рабочего цикла катоды-инструменты совершают симметричные колебания с частотой 8-10 герц каждые полпериода, касаясь поверхности лопасти в период паузы напряжения импульсного источника питания. На рабочем цикле катоды-инструменты отводятся на рабочий зазор Sp в пределах 0,03-0,05 мм, а затем на промывочный зазор. На рабочем зазоре с длительностью в пределах 4-5 сек подается импульсное напряжение при амплитудном значении 30 - 40 В с длительностью пачки импульсов в пределах 0,2-0,3 сек. На промывочном зазоре через канал выхода 20 происходит удаление продуктов анодного растворения. В зависимости от заданного времени цикла процесс обработки повторяется до достижения катодами-инструментами линии разъема XX1. Закончился первый этап электрохимической обработки.

На втором этапе установку отключают, выводят катоды-инструменты из полостей технологической оснастки, снимают технологическую оснастку и анод-пластину, переворачивают на 180° вокруг горизонтальной оси УУ1. После установки технологической оснастки и введения в ее полости катодов-инструментов процесс обработки повторяется. Происходит формообразование противоположных поверхностей лопастей. Процесс заканчивается при достижении полного профиля обработанных поверхностей лопастей.

По окончании электрохимического формообразования обеих сторон лопастей технологические припуски 9 удаляют механически. Лопасти готовы.

На фиг.7 представлен вариант сложнопрофильного изделия из листового материала с лежащей в одной плоскости линией разъема. Без изменения технологии процесса обработки, изменив только габаритные размеры приспособления, изобретение позволяет одновременно обрабатывать несколько сложнопрофильных изделий, сгруппированных в пары с различными вариантами их расположения в приспособлении (фиг.8 и 9).

Способ и устройство для осуществления заявляемого способа отличаются упрощенной технологией процесса, максимальной точностью базировки пары анода-заготовки, что положительно влияет на точность обработки профильной части анодов-заготовок, надежностью в работе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| УСТРОЙСТВО ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ СЛОЖНЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2105643C1 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

Изобретение относится к области электрохимической размерной обработки металлов и сплавов и позволяет одновременно обрабатывать несколько анодов-заготовок при одновременном упрощении технологии процесса и конструкции оборудования и повышении точности обработки профильной части анода-заготовки изделия. Обработку изделий из листового материала осуществляют, по крайней мере, двумя вибрирующими катодами-инструментами, с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения, при котором полный профиль изделий получают последовательно в два этапа, на первом этапе формируют одну сторону анода-заготовки изделия, а затем после поворота анода-заготовки на 180° вокруг оси поворота, перпендикулярной направлению подачи электролита, формируют вторую ее сторону. Одновременно обработке подвергают, по крайней мере, одну пару анодов-заготовок, каждая из которых имеет линию разъема, лежащую в одной плоскости, и расположенных с обеих сторон от вертикальной плоскости симметрии, проходящей через ось поворота, при этом обработку на первом этапе осуществляют до линии разъема анодов-заготовок в каждой паре, при этом обработку осуществляют при скорости подачи электролита 10-15 м/сек и величине амплитудного значения технологического напряжения 30-40 В, обеспечивающих длительность цикла импульсов технологического напряжения 0,2-0,3 сек. Устройство содержит катоды-инструменты, подэлектродную плиту для крепления катодов-инструментов, базировочную плиту под анод-заготовку с технологическими припусками и технологическую оснастку, обеспечивающую подвод электролита в зону обработки по каналам подачи электролита и выхода продуктов анодного растворения, накопительную ванну. Катоды-инструменты сгруппированы, по крайней мере, в одну пару параллельно расположенных катодов-инструментов с обеих сторон от вертикальной плоскости симметрии и выполненных в паре каждый с зеркальным отображением профилей рабочих поверхностей, обращенных друг к другу с перевернутой на 180° симметрией. 2 н. и 7 з.п. ф-лы, 11 ил.

1. Способ электрохимической размерной обработки изделий из листового материала, по крайней мере, двумя вибрирующими катодами-инструментами с синхронизированной с колебаниями катодов-инструментов подачей импульсов технологического напряжения, при котором полный профиль изделий получают последовательно в два этапа, на первом этапе формируют одну сторону анода-заготовки изделия, а затем после поворота анода-заготовки на 180° вокруг оси поворота, перпендикулярной направлению подачи электролита, формируют вторую ее сторону, отличающийся тем, что обработке подвергают одновременно, по крайней мере, одну пару анодов-заготовок, каждая из которых имеет линию разъема, лежащую в одной плоскости, и расположенных с обеих сторон от вертикальной плоскости симметрии, проходящей через ось поворота, при этом обработку на первом этапе осуществляют до линии разъема анодов-заготовок в каждой паре, а обработку осуществляют при скорости подачи электролита 10-15 м/с и величине амплитудного значения технологического напряжения 30-40 В, обеспечивающие длительность цикла импульсов технологического напряжения 0,2-0,3 с.

2. Устройство для электрохимической размерной обработки изделий из листового материала, содержащее катоды-инструменты, подэлектродную плиту для крепления катодов-инструментов, базировочную плиту под анод-заготовку с технологическими припусками и технологическую оснастку, обеспечивающую подвод электролита в зону обработки по каналам подачи электролита и выхода продуктов анодного растворения, накопительную ванну, отличающееся тем, что катоды-инструменты сгруппированы, по крайней мере, в одну пару параллельно расположенных катодов-инструментов с обеих сторон от вертикальной плоскости симметрии и выполненных в паре каждый с зеркальным отображением профилей рабочих поверхностей, обращенных друг к другу с перевернутой на 180° симметрией.

3. Устройство по п.2, отличающееся тем, что технологическая оснастка снабжена, по крайней мере, одной парой продольных полостей с размерами, равными габаритным размерам катодов-инструментов, каналом подачи электролита в межэлектродный зазор и каналом выхода продуктов анодного растворения, расположенными вдоль поверхности анода-заготовки в зонах технологических припусков.

4. Устройство по п.2, отличающееся тем, что базировочная плита выполнена с габаритными размерами, рассчитанными на размещение на ней, по крайней мере, одной парой анодов-заготовок, и имеет базовые пальцы для обеспечения базировки каждого анода-заготовки в паре относительно катодов-инструментов.

5. Устройство по п.2, отличающееся тем, что подэлектродная плита выполнена с габаритными размерами, рассчитанными на размещение на ней, по крайней мере, одной пары катодов-инструментов, и снабжена штифтами для базировки каждого катода-инструмента в паре относительно продольных полостей технологической оснастки.

6. Устройство по п.2, отличающееся тем, что канал подачи электролита выполнен в зоне передней торцевой стороны анода-заготовки в виде связанного с накопительной ванной проточного канала и промежуточного канала, сообщающегося с проточным каналом в рабочем режиме, а канал выхода продуктов анодного растворения выполнен в виде сквозной продольной полости, сформированной в зоне задней торцевой стороны анода-заготовки катодом-инструментом и внутренней стенкой сквозной полости, выполненной с размером, большим размера катода-инструмента.

7. Устройство по п.2, отличающееся тем, что проточный канал выполнен внутри катода-инструмента, а промежуточный канал сформирован вошедшим в продольную полость катодом-инструментом и внутренней стенкой ступени, предусмотренной с нижней стороны продольной полости, при этом промежуточный канал выполнен с шириной, меньшей ширине проточного канала.

8. Устройство по п.2, отличающееся тем, что продольные полости технологической оснастки для входящих катодов-инструментов выполнены с размерами, обеспечивающими сопряжение стенок катода-инструмента со стенками полости по скользящей посадке H8/h8, направленной по нормали к соответствующей формообразующим поверхностям анодов-заготовок.

9. Устройство по п.2, отличающееся тем, что оно снабжено установленными на подэлектродной плите колонками для определения ее положения относительно базировочной плиты.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| US 5662783 А, 02.09.1997 | |||

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК В ПРОТОЧНОМ ЭЛЕКТРОЛИТЕ | 2004 |

|

RU2263010C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| US 2006042931 А1, 02.03.2006. | |||

Авторы

Даты

2010-10-20—Публикация

2008-08-14—Подача