Изобретение относится к области проектирования сварных соединений узлов трубопроводов, используемых для перекачивания жидких и газообразных сред, при внутреннем давлении от 0,1 до 18 МПа и более.

К известным аналогам следует отнести известный способ получения сварного соединения трубопровода по патенту RU 22118513 C1, F 16 L 58/04, 10.12.2003 [1].

К недостаткам известного способа [1] следует отнести прерывность качества поверхности внутреннего сварного соединения, что разрушает внутреннее антикоррозионное покрытие и разупрочняет околошовную структуру металла, создавая разнохарактерные силовые напряжения от термических напряжений, снижающих упруго-динамические свойства профилей трубопроводов, изменяющиеся во времени на сухопутном профиле и/или водном шельфе природного грунта.

Задачей нового технического решения является повышение качества сварного соединения, исключающего появление застойных зон от образования грата в стыках сварного соединения, что способствует обеспечению скорости жидкостного потока, следующего по трубопроводу.

Поставленная задача достигается тем, что способ получения сварного соединения трубопровода, включающий выбор типа сварного соединения, подготовку кромок соединяемых металлических труб, нанесение на внутреннюю поверхность соединяемых труб защитного покрытия, размещение на внешней поверхности устанавливаемой внутрь труб втулки уплотнительных элементов, термоизоляционного и герметизирующего слоев, установку втулки внутрь свариваемых труб и сварку, отличается тем, что защитное покрытие на внутреннюю поверхность труб наносят на расстоянии от их торцов с образованием в зоне нанесения термоненагруженной зоны, размещаемую внутри труб втулку выполняют цилиндрической, а ее приторцовые зоны развальцовывают с образованием конических участков, на внешней поверхности втулки, на половине ее длины, жестко фиксируют как минимум три г-образных упора, равно размещенные в радиальной плоскости, или г-образный кольцевой упор, служащие для установки центров масс, на внешней поверхности цилиндрического участка втулки оппозитно и равносмещенно от торцов устанавливают и жестко закрепляют кольцевые элементы, в качестве уплотнительных элементов используют кольцевые неармированные и/или армированные резиновые уплотнения на внутреннюю поверхность цилиндрического и сопряженных с ним конических участков втулки, втулку устанавливают внутрь труб с достижением контакта между кромками труб и г-образными упорами или г-образным кольцевым упором и для обеспечения плотного контакта между кольцевыми неармированными и/или армированными резиновыми уплотнениями, нанесенным на внутреннюю поверхность труб защитным покрытием, торцами кольцевых элементов и коническими участками втулки, для сварки выбирают оптимальные марки электродов, исходя из марок материалов труб, и выполняют ручную и/или автоматическую сварку с получением сварной зоны, площадь которой превышает площадь нормального сечения соединяемых труб, а после сварки полученное сварное соединение подстуживают до температуры окружающей среды.

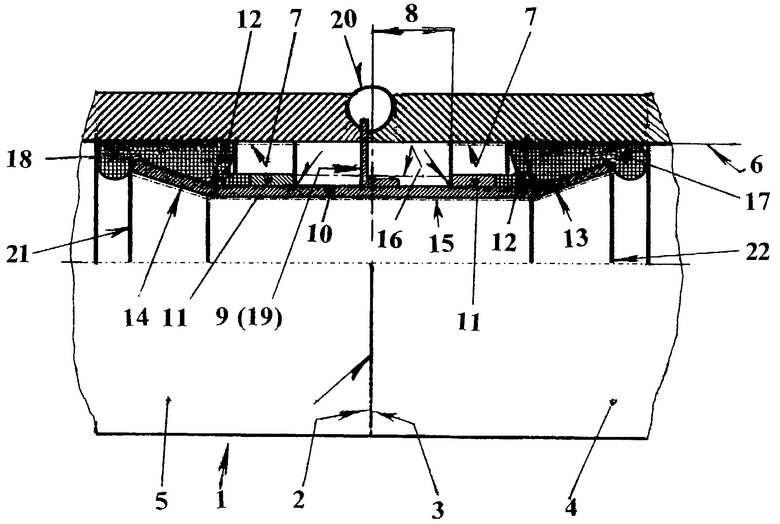

На чертеже изображено продольное сечение сварного соединения трубопроводов: сварное соединение (1); торцы (2 и 3); трубы (4 и 5); внутренняя поверхность (6); защитное покрытие (7); осевое расстояние (8); упоры (9, 19); втулка (10); кольцевые элементы (11); резиновые уплотнения (12); приторцовые зоны (13 и 14); защитное покрытие (15); термоизоляционный слой материала (16); слой герметизирующего материала (17 и 18); свариваемая зона (20); торцы (21 и 22).

Описание способа получения сварного соединения трубопровода

Способ получения сварного соединения трубопровода, включающий выбор типа сварного соединения, подготовку кромок соединяемых металлических труб, нанесение на внутреннюю поверхность соединяемых труб защитного покрытия, размещение на внешней поверхности устанавливаемой внутрь труб втулки уплотнительных элементов, термоизоляционного и герметизирующего слоев, установку втулки внутрь свариваемых труб и сварку, отличается тем, что:

1. защитное покрытие (7) на внутреннюю поверхность (6) труб (4 и 5) наносят на расстоянии (8) от их торцов (2 и 3) с образованием в зоне нанесения термоненагруженной зоны, размещаемую внутри труб (4 и 5) втулку (10) выполняют цилиндрической, а ее приторцовые зоны (13 и 14) развальцовывают с образованием конических участков;

2. на внешней поверхности втулки (10), на половине ее длины, жестко фиксируют как минимум три г-образных упора (9), равно размещенные в радиальной плоскости, или г-образный кольцевой упор (19), служащие для установки центров масс;

3. на внешней поверхности цилиндрического участка втулки (10) оппозитно и равносмещенно от торцов (21 и 22) устанавливают и жестко закрепляют кольцевые элементы (11), в качестве уплотнительных элементов используют кольцевые неармированные и/или армированные резиновые уплотнения (12) на внутреннюю поверхность (6) цилиндрического и сопряженных с ним конических участков втулки (10);

4. втулку (10) устанавливают внутрь труб (4 и 5) с достижением контакта между кромками труб (4 и 5) и г-образными упорами (9) или г-образным кольцевым упором и для обеспечения плотного контакта между кольцевыми неармированными и/или армированными резиновыми уплотнениями (12), нанесенным на внутреннюю поверхность труб (4 и 5) защитным покрытием (7), торцами (21 и 22) кольцевых элементов (11) и коническими участками втулки (10);

5. для сварки выбирают оптимальные марки электродов, исходя из марок материалов труб (4 и 5), и выполняют ручную и/или автоматическую сварку с получением сварной зоны, площадь которой превышает площадь нормального сечения соединяемых труб (4 и 5), а после сварки полученное сварное соединение (20) подстуживают до температуры окружающей среды.

Пример выполнения способа получения сварного соединения трубопровода.

Способ получения сварного соединения трубопровода, включающий выбор типа сварного соединения, подготовку кромок соединяемых металлических труб, нанесение на внутреннюю поверхность соединяемых труб защитного покрытия, размещение на внешней поверхности устанавливаемой внутрь труб втулки уплотнительных элементов, термоизоляционного и герметизирующего слоев, установку втулки внутрь свариваемых труб и сварку, выполняют таким образом, что:

- защитное покрытие (7) на внутреннюю поверхность (6) труб (4 и 5) наносят на расстоянии (8) от их торцов (2 и 3) с образованием в зоне нанесения термоненагруженной зоны, размещаемую внутри труб (4 и 5) втулку (10) выполняют цилиндрической, а ее приторцовые зоны (13 и 14) развальцовывают с образованием конических участков;

- на внешней поверхности втулки (10), на половине ее длины, жестко фиксируют как минимум три г-образных упора (9), равно размещенные в радиальной плоскости, или г-образный кольцевой упор (19), служащие для установки центров масс;

- на внешней поверхности цилиндрического участка втулки (10) оппозитно и равносмещенно от торцов (21 и 22) устанавливают и жестко закрепляют кольцевые элементы (11), в качестве уплотнительных элементов используют кольцевые не армированные и/или армированные резиновые уплотнения (12) на внутреннюю поверхность (6) цилиндрического и сопряженных с ним конических участков втулки (10);

- втулку (10) устанавливают внутрь труб (4 и 5) с достижением контакта между кромками труб (4 и 5) и г-образными упорами (9) или г-образным кольцевым упором и для обеспечения плотного контакта между кольцевыми неармированными и/или армированными резиновыми уплотнениями (12), нанесенным на внутреннюю поверхность труб (4 и 5) защитным покрытием (7), торцами (21 и 22) кольцевых элементов (11) и коническими участками втулки (10);

- для сварки выбирают оптимальные марки электродов, исходя из марок материалов труб (4 и 5), и выполняют ручную и/или автоматическую сварку с получением сварной зоны, площадь которой превышает площадь нормального сечения соединяемых труб (4 и 5), а после сварки полученное сварное соединение (20) подстуживают до температуры окружающей среды.

Промышленная полезность нового технического решения заключается в модернизации узлов сварных соединений, приводящей к более долговечной и силовой защите стыков труб, а также длительному сохранению внутренней поверхности сварного соединения от воздействия агрессивных жидкостных и газообразных сред.

Экономическая эффективность заявленного решения достигается увеличением срока службы сварных соединений трубопроводов в пять раз при воздействии на них агрессивных сред, уменьшаются энергозатраты на перекачивание газов и жидкостей, что обеспечивает окупаемость способа оптимизации сварного соединения через три года использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2005 |

|

RU2283739C1 |

| УЗЕЛ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ ТРУБ И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 2011 |

|

RU2471110C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2014 |

|

RU2570298C2 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2013 |

|

RU2518992C1 |

| СВАРНОЕ СОЕДИНЕНИЕ МЕТАЛЛИЧЕСКИХ ТРУБ С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ТРУБОЙ | 2013 |

|

RU2519534C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ ПОКРЫТИЕМ | 2013 |

|

RU2532473C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2009 |

|

RU2395029C1 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2009 |

|

RU2397394C1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБ С ВНУТРЕННИМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2012 |

|

RU2503873C1 |

| УЗЕЛ СВАРНОГО СОЕДИНЕНИЯ ТРУБОПРОВОДА | 2017 |

|

RU2670284C1 |

Изобретение относится к области получения сварных соединений трубопроводов, используемых для перекачки жидких и газообразных сред. Способ включает выбор типа сварного соединения, подготовку кромок соединяемых металлических труб, нанесение на внутреннюю поверхность соединяемых труб защитного покрытия, размещение на внешней поверхности устанавливаемой внутрь труб втулки уплотнительных элементов, термоизоляционного и герметизирующего слоев, установку втулки внутрь свариваемых труб и сварку. Защитное покрытие на внутреннюю поверхность труб наносят на расстоянии от их торцов с образованием в зоне нанесения термоненагруженной зоны. Втулку выполняют цилиндрической, а ее приторцовые зоны развальцовывают с образованием конических участков. На внешней поверхности втулки жестко фиксируют как минимум три г-образных упора, равно размещенные в радиальной плоскости, или г-образный кольцевой упор. На внешней поверхности цилиндрического участка втулки оппозитно и равносмещенно от торцов устанавливают и жестко закрепляют кольцевые элементы. В качестве уплотнительных элементов используют кольцевые неармированные и/или армированные резиновые уплотнения. На внутреннюю поверхность цилиндрического и конических участков втулки наносят защитное покрытие. Термоизоляционный слой жестко закрепляют на внешней поверхности цилиндрического участка втулки между торцами кольцевых элементов, а герметизирующий слой наносят на внешнюю поверхность конических участков втулки. Втулку устанавливают внутрь труб с достижением контакта между кромками труб и г-образными упорами или г-образным кольцевым упором и для обеспечения плотного контакта между кольцевыми неармированными и/или армированными резиновыми уплотнениями, нанесенным на внутреннюю поверхность труб защитным покрытием, торцами кольцевых элементов и коническими участками втулки. Выполняют ручную и/или автоматическую сварку с получением сварной зоны, площадь которой превышает площадь нормального сечения соединяемых труб, а после сварки полученное сварное соединение подстуживают до температуры окружающей среды. Это позволит обеспечить более долговечное использование трубопроводов за счет сохранения внутренней поверхности шва от воздействия агрессивных сред. 1 ил.

Способ получения сварного соединения трубопровода, включающий выбор типа сварного соединения, подготовку кромок соединяемых металлических труб, нанесение на внутреннюю поверхность соединяемых труб защитного покрытия, размещение на внешней поверхности устанавливаемой внутрь труб втулки уплотнительных элементов, термоизоляционного и герметизирующего слоев, установку втулки внутрь свариваемых труб и сварку, отличающийся тем, что защитное покрытие на внутреннюю поверхность труб наносят на расстоянии от их торцов с образованием в зоне нанесения термоненагруженной зоны, размещаемую внутри труб втулку выполняют цилиндрической, а ее приторцовые зоны развальцовывают с образованием конических участков, на внешней поверхности втулки, на половине ее длины, жестко фиксируют Г-образный кольцевой упор или как минимум три Г-образных упора, равноразмещенных в радиальной плоскости, служащие для установки центров масс, на внешней поверхности цилиндрического участка втулки оппозитно и равносмещенно от торцов устанавливают и жестко закрепляют кольцевые элементы, в качестве уплотнительных элементов используют кольцевые неармированные и/или армированные резиновые уплотнения, на внутреннюю поверхность цилиндрического и сопряженных с ним конических участков втулки наносят защитное покрытие, термоизоляционный слой жестко закрепляют на внешней поверхности цилиндрического участка втулки между торцами кольцевых элементов, герметизирующий слой наносят на внешнюю поверхность конических участков втулки, втулку устанавливают внутрь труб с достижением контакта между кромками труб и Г-образными упорами или Г-образным кольцевым упором и для обеспечения плотного контакта между кольцевыми неармированными и/или армированными резиновыми уплотнениями нанесенным на внутреннюю поверхность труб защитным покрытием, торцами кольцевых элементов и коническими участками втулки, для сварки выбирают оптимальные марки электродов, исходя из марок материалов труб, и выполняют ручную и/или автоматическую сварку с получением сварной зоны, площадь которой превышает площадь нормального сечения соединяемых труб, а после сварки полученное сварное соединение подстуживают до температуры окружающей среды.

| СПОСОБ ВНУТРЕННЕЙ ПРОТИВОКОРРОЗИОННОЙ ЗАЩИТЫ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ВЫПОЛНЕНИЯ | 2002 |

|

RU2218513C1 |

| СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ | 1995 |

|

RU2080510C1 |

| Устройство для записи звука на киноленте | 1930 |

|

SU20360A1 |

| Способ сварки эмалированных труб | 1989 |

|

SU1648696A1 |

| JP 2001124288 А, 11.05.2001. | |||

Даты

2006-09-20—Публикация

2005-03-21—Подача