Изобретение относится к области машиностроения, в частности к отделочно-упрочняющей обработке, и может быть использовано при изготовлении цилиндрических деталей с окнами, например цилиндров двухтактного двигателя внутреннего сгорания, поршней.

В настоящее время общепризнанным является факт влияния качества поверхностного слоя (шероховатость, волнистость, износостойкость, микротвердость, остаточные напряжения) деталей на их долговечность. Существенного повышения качества поверхностного слоя деталей можно достичь, применяя упрочняющие методы обработки. Среди этих методов широкое распространение в промышленности получили методы поверхностного пластического деформирования (ППД). Методы ППД позволяют, при сравнительно низких производственных затратах в несколько раз, повысить сопротивление усталости, контактную жесткость, износостойкость деталей и увеличить тем самым ресурс работы машины [1]. Все это позволяет использовать ППД на всех машиностроительных предприятиях.

Авторам известно устройство для обработки деталей ППД с гидравлическим созданием усилия на деформирующем элементе [2]. Сущность устройства: инструмент содержит корпус с каналом для подачи смазочно-охлаждающей жидкости (СОЖ) под давлением, установленную в корпусе оправку-поршень с деформирующем элементом (ДЭ), который свободно перемещается вместе с оправкой-поршнем.

Недостатками этого способа является невозможность обработки прерывистых поверхностей, например поверхностей с окнами, т.к. ДЭ под действием нагружающей силы может переместиться на недопустимые расстояния в окно детали, что приведет к разбиению поверхности в районе окна, а следовательно, к дефектам поверхностного слоя и малой пригодности детали к эксплуатации; нет расчета и рекомендаций выбора размеров дросселирующих каналов, что приводит к затруднению использования устройства на производстве; не раскрыт механизм крепления ДЭ и подачи смазочно-охлаждающей жидкости через антифрикционный материал к ДЭ.

Авторам известно устройство для снятия фасок на гранях окон внутри цилиндра [3]. Сущность способа заключается в снятии фасок на гранях окон ударным ППД при помощи центробежной силы и возвратно-поступательного движения. Недостатками этого способа являются: неконтролируемое перемещение деформирующего элемента в виде шара под действием центробежной силы, приводящее к неконтролируемому деформированию (а не съему металла, как у автора) и переносу части металла с поверхности детали в окно, и даже к разбиению окна, что снижает качество продукции; обработка одним инструментом отверстия только определенного диаметра; а также не предусмотрена возможность подачи смазочно-охлаждающей жидкости (СОЖ), что также снижает качество обработанной поверхности отверстия, которая также обрабатывается совместно со смятием острых кромок на гранях окон.

Предлагаемый способ обеспечивает перемещение (вылет) ДЭ на заданную (допустимую) величину, при которой не образуются дефекты на поверхности в районе окон. Способ позволяет обрабатывать прерывистые поверхности ППД за счет создания у ДЭ инерционных свойств силами вязкого трения СОЖ. Сила вязкого трения зависит от свойств СОЖ (коэффициента динамической вязкости), поэтому вылет ДЭ зависит от вязкости используемой СОЖ. Таким образом, предлагаемый способ заключается в расчете коэффициента динамической вязкости СОЖ для обеспечения допустимого вылета ДЭ, исключающего появление дефектов на поверхности окна при определенных режимах ППД.

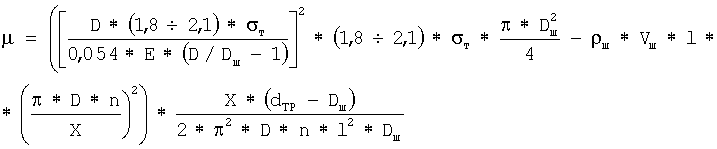

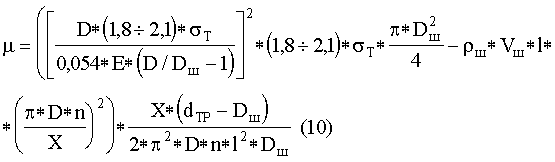

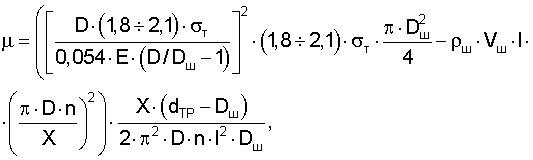

Заявленное изобретение характеризуется следующей совокупностью существенных признаков. Способ обработки поверхностно-пластическим деформированием прерывистых поверхностей цилиндрических деталей с окнами, включающий воздействие на вращающуюся деталь установленным в державке деформирующим элементом в виде шара, усилие которого создают с помощью смазочно-охлаждающей жидкости, вязкость которой определяют из условия обеспечения перемещения деформирующего элемента в окно детали на заданную величину, исключающую появление дефектов на поверхности окна детали, по следующей формуле:

где μ - вязкость смазочно-охлаждающей жидкости;

D - диаметр детали;

Dш - диаметр деформирующего элемента;

σт - предел текучести обрабатываемого материала;

Е - модуль упругости Юнга материала детали;

ρш - плотность материала деформирующего элемента;

Vш - объем деформирующего элемента;

l - заданная величина перемещения деформирующего элемента в окно детали;

n - частота вращения детали;

Х - размер окна в детали;

dтр - диаметр державки деформирующего элемента.

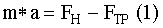

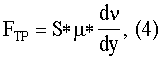

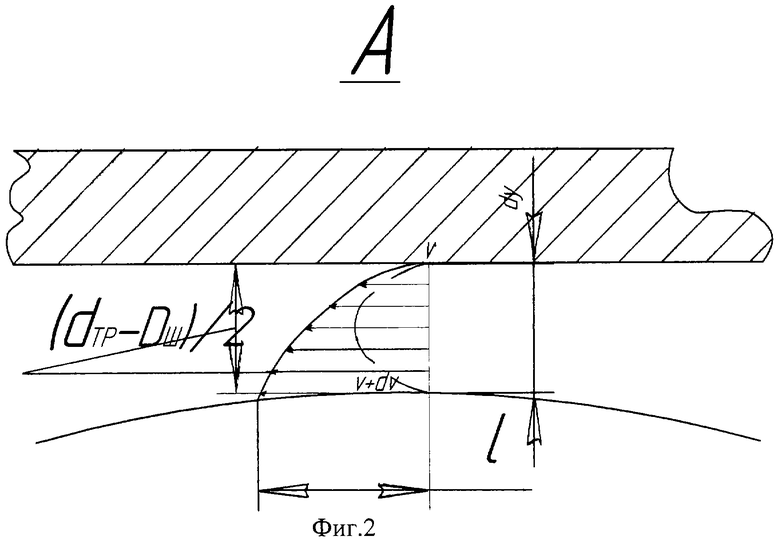

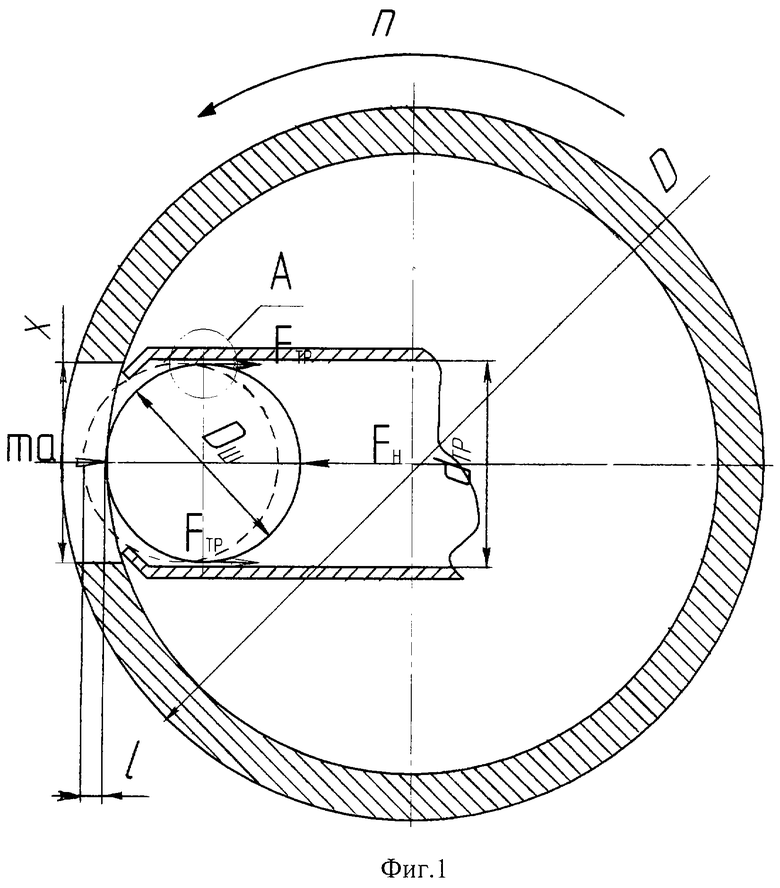

В нашем случае, когда ДЭ выходит с поверхности на окно, на шар, в осевом направлении, действуют следующие силы (фиг.1): сила, обеспечиваемая давлением насоса FH, сила вязкости FTP и сила инерции m*а. По второму закону Ньютона: сумма всех сил, действующих на тело, равна произведению массы этого тела на его ускорение:

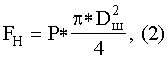

Сила, обеспечиваемая давлением насоса, на ДЭ определяется из выражения:

где Р - давление в гидравлической системе;

Dш - диаметр ДЭ.

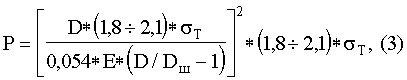

Давление, необходимое для ППД, определяется по следующей формуле [4]:

где σT - предел текучести обрабатываемого материала;

Е - модуль упругости (Юнга);

D - диаметр обрабатываемой поверхности.

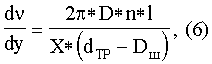

Сила вязкого трения [5] (фиг.2):

где μ - динамический коэффициент вязкости;

- градиент скорости;

- градиент скорости;

S - площадь слоя.

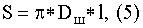

Площадь слоя S выражается формулой:

где l - допуск на вылет ДЭ.

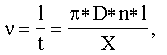

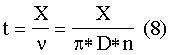

Скорость ν прохождения ДЭ окна определяется выражением:

где n - частота вращения шпинделя;

t - время отсутствия нагрузки;

Х - размер окна.

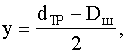

Расстояние между слоями у:

где dTP - диаметр державки деформирующего элемента.

Градиент скорости:

Ускорение ДЭ под действием суммарной силы определяется выражением:

Время t - это время прохождения окна размером X мимо ДЭ с линейной скоростью ν.

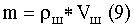

Масса ДЭ m равна произведению плотности ρш материала на его объем Vш:

Динамический коэффициент вязкости μ рассчитывается путем подставления формул (3) в (2), (5) и (6) в (4), (8) в (7) и затем (2), (4), (7) и (9) в (1), получая искомую формулу:

Таким образом, зная размеры окна Х, режим обработки (частоту вращения детали) n, материал ρш и размеры Dш, ДЭ, материал детали σТ, Е и ее диаметр D, диаметр державки ДЭ dТР, мы можем обеспечить вылет ДЭ l на заданную (допустимую) величину, определив по формуле (10) динамический коэффициент вязкости μ жидкости, обеспечивающей создание усилия на ДЭ.

Источники информации

1. Смелянский В.М. Механика упрочнения деталей поверхностным пластическим деформированием. - М.: Машиностроение, 2002, с.7.

2. Луговский В.В. Инструмент для поверхностного пластического деформирования. Патент РФ №2087292.

3. Бобович Л.В., Семко В.А., Доваль В.И. Устройство для снятия фасок на гранях окон внутри цилиндра. Авторское свидетельство СССР №252047.

4. Полевой С.П., Евдокимов В.Д. Упрочнение машиностроительных материалов: Справочник. - 2-е изд., перераб. и доп. М.: Машиностроение, 1994, с.370.

5. Касаткин А.Г. Основные процессы и аппараты химической технологии. М.: "Химия", 1973, с.26-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2007 |

|

RU2355826C2 |

| СПОСОБ УПРОЧНЕНИЯ | 2008 |

|

RU2367562C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 1989 |

|

RU2023578C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350454C1 |

| СПОСОБ УПРОЧНЕНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2350455C1 |

| СПОСОБ ОБРАБОТКИ МАЛОЖЕСТКИХ ЗАГОТОВОК СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2558311C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364490C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2008 |

|

RU2364491C1 |

| СПОСОБ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2006 |

|

RU2332291C1 |

Изобретение относится к области машиностроения, а именно к отделочно-упрочняющей обработке, и может быть использовано при изготовлении деталей с окнами. Способ включает поверхностно-пластическое деформирование прерывистых поверхностей цилиндрических деталей с окнами путем воздействия на вращающуюся деталь деформирующим элементом. Усилие деформирующего элемента, выполненного в виде шара и установленного в державке, создают с помощью смазочно-охлаждающей жидкости. Вязкость упомянутой смазочно-охлаждающей жидкости определяют из условия обеспечения перемещения деформирующего элемента в окно детали на заданную величину, исключающую появление дефектов на поверхности окна детали. В результате исключается появление дефектов на поверхности окна детали. 2 ил.

Способ обработки поверхностно-пластическим деформированием прерывистых поверхностей цилиндрических деталей с окнами, включающий воздействие деформирующим элементом на поверхность детали, отличающийся тем, что воздействуют на вращающуюся деталь установленным в державке деформирующим элементом в виде шара, усилие которого создают с помощью смазочно-охлаждающей жидкости, вязкость которой определяют из условия обеспечения перемещения деформирующего элемента в окно детали на заданную величину, исключающую появление дефектов на поверхности окна детали, по следующей формуле:

где μ - вязкость смазочно-охлаждающей жидкости;

D - диаметр детали;

Dш - диаметр деформирующего элемента;

σт - предел текучести обрабатываемого материала;

Е - модуль упругости Юнга материала детали;

ρш - плотность материала деформирующего элемента;

Vш - объем деформирующего элемента;

l - заданная величина перемещения деформирующего элемента в окно детали;

n - частота вращения детали;

Х - размер окна в детали;

dTP - диаметр державки деформирующего элемента.

| УСТРОЙСТВО для снятия ФАСОК НА ГРАНЯХ ОКОН ВНУТРИ ЦИЛИНДРОВ | 0 |

|

SU252047A1 |

| Устройство для контроля деталейС пРЕРыВиСТыМи пОВЕРХНОСТяМи | 1979 |

|

SU844225A1 |

| ИНСТРУМЕНТ ДЛЯ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 1993 |

|

RU2087292C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА ВЯЗКОСТИ ПОТОКА ЖИДКОСТИ, ГАЗА И ГАЗОЖИДКОСТНОЙ СМЕСИ | 1994 |

|

RU2085904C1 |

| US 4184364 A1, 22.01.1980. | |||

Авторы

Даты

2006-09-20—Публикация

2005-05-11—Подача