Изобретение относится к области машиностроения, в частности к чистовой химико-механической обработке деталей, и предлагает способ, обеспечивающий одновременное точение, модифицирование поверхностного слоя детали и проведение поверхностного пластического деформирования (ППД) путем гидравлического накатывания поверхности детали.

Одним из эффективных способов повышения ресурса работы деталей машин за счет увеличения износостойкости, твердости, коррозионной стойкости поверхностного слоя является модификация поверхностного слоя детали путем нанесения защитных покрытий, которые также обеспечивают повышение декоративных свойств детали. В промышленности широкое распространение получили методы нанесения покрытий химическими и электрохимическими методами. Отличием электрохимического метода (гальванические покрытия) от химического является наличие электрического тока, пропускаемого через электроды, одним из которых является обрабатываемая деталь. При этом для реализации обоих методов необходимо использовать специальные ванны для подготовки поверхности детали и реализации процесса нанесения покрытия [1]. Химические методы требуют меньше затрат на подготовку процесса и более просты в реализации, при этом электрохимические методы могут обеспечить получение качественных осадков (покрытия) на поверхности детали большей толщины.

В настоящее время одним из перспективных направлений науки и техники является развитие нанотехнологий. Известно, что использование ультрадисперсных частиц в гальванотехнике, в частности ультрадисперсных алмазов, позволяет значительно повысить износостойкость, микротвердость, коррозионную стойкость покрытий [2]. Таким образом, внедрение нанотехнологий в процессы получения покрытий является актуальной задачей.

Особенностью современного уровня развития процессов нанесения гальванических покрытий является отказ от громоздких ванн с жидкостью и проведение электролиза (окислительно-восстановительной реакции) на ограниченной площади обрабатываемой детали, непосредственно контактирующей с электродом, с последующим прохождением электродом по всей обрабатываемой поверхности детали, а существенным фактором современного уровня развития ППД является использование принципа гидравлического создания усилия деформирования.

Комбинированные методы обработки деталей являются одним из существенных факторов повышения производительности изготовления деталей и качества обрабатываемой поверхности, и одним из направлений является совмещение операций нанесения покрытия и поверхностного пластического деформирования.

Одним из условий, усложняющих применение химических и электрохимических покрытий, является необходимость подготовки поверхности детали под нанесение покрытия. Для подготовки поверхности детали применяют различные механические, химические и электрохимические методы обработки, задача которых - устранение с поверхности детали царапин, трещин, окисных и жировых пленок, которые значительно ухудшают качество сцепления покрытия с основой (поверхностью детали) и зачастую не позволяют получить качественное покрытие детали [3]. Окисные и жировые пленки формируют на поверхности детали слой до 10 мкм [4], поэтому решение задачи их удаления в условиях реализации комбинированных методов определяет качество обработки и детали.

Известен способ для выполнения поверхностного пластического деформирования поверхности в отверстиях [5], в котором деформирование поверхности осуществляется шарами, прижимающимися к обрабатываемой поверхности детали силой, создаваемой давлением жидкости от гидросистемы. Недостатками этого способа являются необходимость точной подгонки отверстий во втулках по диаметру шаров; малая универсальность инструмента для обработки отверстий разного диаметра, т.к. для отверстий разного диаметра необходимо изготовление других размеров инструмента; невозможность проведения процесса электролиза и, как следствие, невозможность нанесения гальванического покрытия.

Существует способ [6], в котором нанесение гальванического покрытия в локальной электрохимической ванне и поверхностное пластическое деформирование детали роликом производится одним инструментом. Недостатками рассмотренного способа являются громоздкость конструкции для его реализации; невозможность обработки отверстий, конусных поверхностей; малая производительность процесса гальванопокрытия из-за сравнительно небольшой скорости обновления концентрации электролита на поверхности детали при прохождении электролиза, обеспечиваемой, в основном, линейной скоростью поверхности детали в месте контакта с электродом; низкое качество получаемого покрытия, из-за наличия окисных пленок на поверхности детали перед нанесением покрытия.

Известен способ [7], который рекомендован для комбинированной обработки деталей электролизом и ППД. По данному способу вначале проводится ППД для активации поверхности детали с последующим нанесением гальванического покрытия подачей электролита между деталью и рабочим роликом и окончательным ППД нанесенного покрытия. Недостатками рассматриваемого способа являются невозможность обработки отверстий; невозможность быстрого адаптивного управления величиной давления деформирования во время ППД из-за применения пружинных силовых механизмов, регулируемых и настраиваемых вручную при остановке процесса; неэффективный расход электролита, характеризующийся относительно малой величиной высаживания на деталь осадка, по сравнению с общим расходом электролита; громоздкость конструкции инструмента для реализации способа; низкое качество получаемого покрытия из-за наличия окисных пленок на поверхности детали перед нанесением покрытия, которые не удаляются при проведении предварительного ППД.

Таким образом, рассмотренные выше способы для комбинированного ППД и нанесения гальванического покрытия имеют общий и очень важный недостаток - низкое качество нанесенных гальванических покрытий из-за наличия окисных и жировых пленок на поверхности детали, которые предлагаемыми методами ППД практически удалить невозможно. Поэтому можно утверждать, что задача удаления окисных пленок, о которой говорилось вначале, в этих комбинированных методах не решена и остается актуальной и значимой.

Авторам известен способ [8, прототип] комбинированной обработки, который заключается в обработке отверстий резанием и поверхностным пластическим деформированием, обеспечиваемым подачей смазочно-охлаждающей жидкости к деформирующему элементу. Недостатками данного способа являются невозможность нанесения гальванического покрытия и, из-за упрочнения поверхности, снижение коррозионной стойкости обработанной детали.

Предлагаемое техническое решение решает задачу по обеспечению обработки поверхностей деталей и модифицированию поверхностного слоя детали путем нанесения защитного покрытия, который расширяет технологические возможности комбинированных методов обработки металлов электролизом и ППД, т.к. предлагаемым способом возможна обработка как наружных, так и внутренних цилиндрических и конических поверхностей. Одновременно с этим, повышается эффективность использования электролита за счет минимального зазора между деформирующим элементом в виде шара и его держателем, что уменьшает расход электролита.

Давление деформирования на поверхности вращающейся в станке детали создает контактирующий с деталью деформирующий элемент (шар), помещенный, с определенным рассчитанным зазором, в полость держателя, в которую подается технологическая жидкость регулируемого давления. Технологическая жидкость одновременно является и смазочно-охлаждающей и содержит химические реактивы, т.е. также является и электролитом. Содержащиеся в технологической жидкости химические реактивы обеспечивают получение защитного покрытия на детали, которое может быть получено химическим или электрохимическим процессами. Для реализации процесса получения электрохимического покрытия обрабатываемая деталь и державка с деформирующим шаром могут быть электроизолированы друг от друга и соединены в соответствующей полярности с источником постоянного электрического тока. Технологическая жидкость за счет адгезионных свойств удерживается на поверхности детали и деформирующего шара и, снижая трение между ними, одновременно обеспечивает как передачу силового воздействия от деформирующего элемента на поверхность обрабатываемой детали, так и прохождение окислительно-восстановительного процесса (электролиза или химического осаждения) на границах металл-электролит.

В предлагаемом решении задача удаления окисных и жировых пленок перед нанесением гальванического покрытия обеспечивается наличием второго режущего элемента, расположенного на одной державке с деформирующим элементом. Режущий элемент срезает слой металла более 10 мкм, «освобождая» неокисленные слои металла, которые, практически не успевая окислиться, подвергаются накатыванию и нанесению на них защитного покрытия. Процесс точения предшествует процессам ППД и нанесения покрытия, поэтому режущий элемент располагается перед деформирующим.

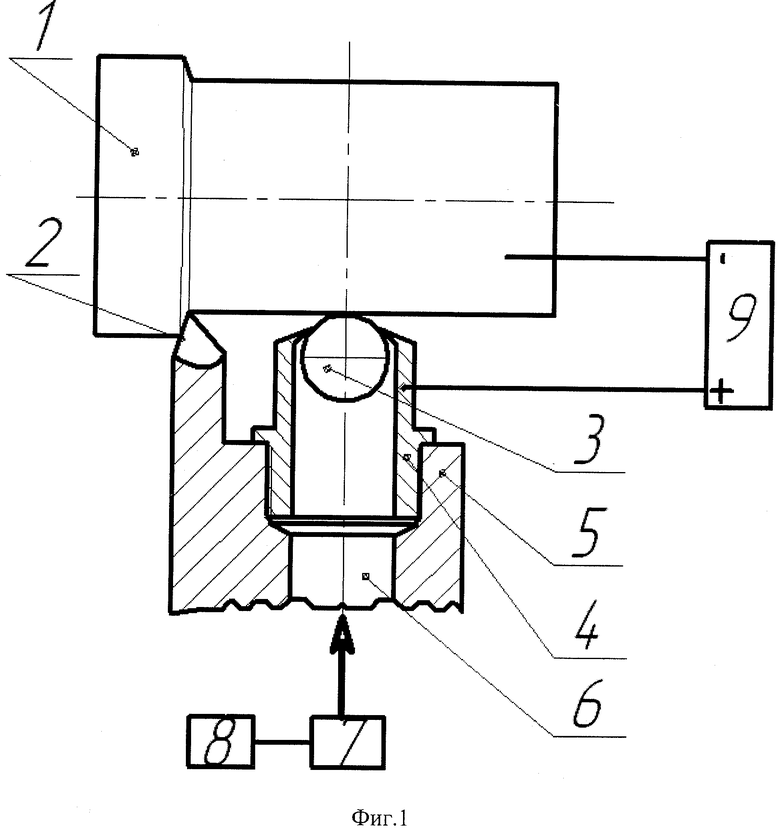

Предлагаемый способ комбинированной обработки изделия поясняется фиг.1. Деталь 1 обрабатывается режущим элементом 2 и деформирующим элементом 3 в виде шара, расположенного в держателе 4 цилиндрической формы. Держатель закреплен в корпусе инструмента 5 с каналом 6 для подачи технологической жидкости непосредственно на деформирующий элемент от гидравлического насоса 7 с расходной емкостью 8. Для получения электрохимических покрытий источник постоянного электрического тока 9 может быть подключен к держателю 4 с электролитом и обрабатываемой деталью 1 в соответствующей полярности, обеспечивающей нанесение гальванического покрытия на поверхность детали 1. В случае получения покрытий химическим путем использования электрического источника 9 не требуется.

Технологическая жидкость, обеспечивающая давление деформирования и являющаяся одновременно смазочно-охлаждающей и электролитом, подбирается в зависимости от элементного состава материала обрабатываемой детали, металла наносимого гальванического покрытия и материала, из которого выполнены держатель и деформирующий элемент (шар). Подобранные электролитические свойства технологической жидкости обеспечивают прохождение электрического тока через держатель 4, деформирующий элемент 3, деталь 1 и нанесение гальванического покрытия на деталь. Для устранения прямого электрического контакта инструмента и детали режущий элемент 2 электроизолируют от корпуса инструмента 5, либо корпус 5 изготовляют из диэлектрических материалов.

Величина давления жидкости в гидросистеме назначается в зависимости от необходимого давления деформирования металла детали. При внедрении предлагаемого инструмента в производство будет обеспечена возможность обработки отверстий, в том числе и глухих (режущий 2 и деформирующий 3 элементы располагаются противоположно) (фиг.2), при этом обеспечивается снижение расхода электролита, зависящего от величины давления жидкости, вязкости жидкости и зазора между деформирующим шаром и его держателем и концентрации ионов наносимого металла гальванического покрытия в электролите; изменение давления деформирования - без остановки процесса обработки; повышение производительности процесса за счет одновременного выполнения трех операций (точения, ППД и нанесения защитного покрытия).

С целью интенсификации процесса нанесения покрытий технологическая жидкость может содержать ультрадисперсные частицы размером не более 150 нм. Нахождение наночастиц в технологической жидкости, являющейся также электролитом, повышает качество обрабатываемых поверхностей деталей, значительно повышая эффективность использования данного способа.

Предлагаемый способ успешно испытан на производстве закрытого акционерного общества «Алтайгражданпроект», и планируется начать серийное производство цилиндров двигателя внутреннего сгорания бензопилы «Дружба-4» с января 2008 г.

Источники информации

1. Ямпольский A.M. Гальванические покрытия. Л.: Машиностроение, 1978. - 248 с.

2. Ультрадисперсные алмазы в гальванотехнике. Г.К.Буркат, В.Ю.Долматов. Физика твердого тела, т.46, №4, с.685-692.

3. Гальванические покрытия в машиностроении. Справочник. В 2-х томах / Под ред. М.А.Шлугера. - М.: Машиностроение, 1985. - Т.1. 1985.

4. Смелянский В.М. Механика упрочнения деталей поверхностным пластическим деформированием. - М.: Машиностроение, 2002.

5. Одинцов Л.Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. М.: Машиностроение, 1987.

6. Авторское свидетельство №779560.

7. Патент РФ №2117566.

8. Патент РФ №50458, прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ КОМБИНИРОВАННЫМ НАКАТЫВАНИЕМ | 2007 |

|

RU2345876C2 |

| СПОСОБ СОВМЕЩЕННОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2423219C2 |

| ИНСТРУМЕНТ ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ | 1997 |

|

RU2117566C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293012C2 |

| Способ повышения ресурса и надежности магнитожидкостных герметизаторов | 2019 |

|

RU2721967C1 |

| СПОСОБ ОБРАБОТКИ ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ ПОВЕРХНОСТНО-ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2005 |

|

RU2283747C1 |

| СПОСОБ НАКАТЫВАНИЯ | 2006 |

|

RU2322337C2 |

| Устройство для чистовой и упрочняющей обработки деталей | 1991 |

|

SU1779560A1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2022 |

|

RU2796479C1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

Изобретение относится к области машиностроения, в частности к чистовой химико-механической обработке деталей. Способ включает точение и проведение поверхностного пластического деформирования накатыванием деформирующим шаром, при этом точение и накатывание совмещают с нанесением химического или электрохимического покрытия при использовании технологической жидкости, а нанесение покрытия и поверхностного пластического деформирования накатыванием проводят одним деформирующим шаром. Технический результат: расширение технологических возможностей обработки металлов, снижение расхода электролита. 1 з.п. ф-лы, 2 ил.

1. Способ комбинированной обработки металлических деталей, включающий точение и проведение поверхностного пластического деформирования накатыванием деформирующим шаром, отличающийся тем, что точение и накатывание совмещают с нанесением химического или электрохимического покрытия при использовании технологической жидкости, а нанесение покрытия и поверхностного пластического деформирования накатыванием проводят одним деформирующим шаром.

2. Способ по п.1, отличающийся тем, что технологическая жидкость содержит ультрадисперсные частицы размером не более 150 нм.

| Электромагнитный модулятор света | 1936 |

|

SU50458A1 |

| Способ поверхностного легирования металлических изделий | 1979 |

|

SU865974A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| US 5804052 A, 08.09.1998. | |||

Авторы

Даты

2009-05-20—Публикация

2007-05-16—Подача