Область техники

Изобретение относится к производству изделий из полукристаллических полимеров.

Уровень техники

Отличительной особенностью таких полимеров является то, что в расплавленном состоянии они являются абсолютно аморфными, но кристаллизуются в процессе охлаждения.

В частности, температура плавления таких материалов, ТF, при которой происходит разрушение кристаллической фазы, выше, чем температура TIC, при которой начинается образование кристаллов при охлаждении.

Наиболее известными полукристаллическими полимерами, использующимися в промышленности, являются полипропилен (далее обозначаемый как ПП), полиэтилен высокой плотности (далее обозначаемый ПЭВП) и полиэтилентерефталат (далее обозначаемый ПЭТФ), которые обычно используются для получения изделий формованием, либо литьем под давлением, либо с помощью компрессии.

Согласно обоим способам материал доводят до рабочей температуры, которая значительно превышает температуру плавления ТF.

Согласно способу литья под давлением материал под давлением инжектируют в форму через одно или более отверстий при температуре, значительно превышающей температуру плавления, с тем, чтобы быть уверенным, что расплавленный материал обладает достаточной текучестью, чтобы исключить или максимально уменьшить напряжение сдвига при прохождении расплавленного материала с большой скоростью через трубки малого диаметра, типичные для форм, используемых в этом процессе.

Согласно способу компрессии небольшое отмеренное количество материала в расплавленном состоянии помещают внутрь формы, изготовленной таким образом, что туда входит штамп, который принудительно заставляет материал войти во внутреннее пространство между штампом и внутренностью формы и принять ее форму (заполнение формы), после чего начинается фаза охлаждения внутри формы.

Температура, до которой материал доводят при использовании известного из уровня техники способа литья под давлением, всегда значительно превышает температуру плавления, для того чтобы иметь уверенность, что материал сохраняет достаточную текучесть в течение всего времени заполнения формы, причем образование кристаллов на стадии формования является нежелательным препятствием.

Во-первых, аморфная и кристаллическая фазы обладают различной вязкостью, поэтому формирование кристаллов приводит к неоднородному заполнению формы.

Кроме того, кристаллы, образующиеся на стадии формования, являются зародышами кристаллизации при последующем охлаждении, что может вызвать неравномерную кристаллизацию готового формованного изделия.

В результате, вследствие неравномерного сжатия изделие может обладать искаженной (перекошенной) формой и деформациями, а также повышенной хрупкостью из-за различий макромолекулярной структуры различных областей.

Полукристаллическим материалом, заслуживающим особого внимания, является полиэтилентерефталат, ПЭТФ, у которого кристаллизация, происходящая при охлаждении расплавленного материала, вызывает изменение внешнего вида от абсолютно прозрачного до непрозрачного (матового). Этот факт до настоящего времени ограничивал использование ПЭТФ в производстве прозрачных изделий.

В обоих известных процессах длительность циклов формования полукристаллических материалов определялась тем условием, что температура запуска цикла (рабочая температура), TLAV, то есть температура материала, заполняющего форму, всегда значительно выше температуры плавления материала, ТF, поэтому время охлаждения формованного изделия очень велико.

Это негативное свойство главным образом влияет на процессы литья под давлением, но также является и важным ограничивающим фактором и в процессах компрессионного формования, в частности, для полиэтилентерефталата, когда необходимо сохранить его прозрачность, как станет ясно далее из описания изобретения.

Целью изобретения является разработка способа компрессионного формования полукристаллических полимеров, в частности полиэтилентерефталата, имеющего относительно малое время цикла по сравнению со способами, известными из уровня техники, позволяющего сохранить физические и механические характеристики формованных изделий.

При этом, в частности, в настоящем изобретении может быть достигнут следующий технический результат: сохранение аморфной фазы материала в процессе его формования с одновременным охлаждением, за счет сокращения продолжительности формования материала.

Сущность изобретения

Поставленная выше задача была решена в настоящем изобретении.

В способе компрессионного формования полукристаллических полимерных материалов, согласно изобретению, материал нагревают до температуры, превышающей температуру плавления материала ТF, охлаждают материал до температуры ТLAV, близкой, но несколько выше температуры начала кристаллизации при охлаждении TIC, подают отмеренное количество материала с температурой ТLAV, в форму, работающую под давлением, формуют изделие с одновременным охлаждением, при этом охлаждение в температурном интервале от температуры начала кристаллизации TIC до температуры окончания кристаллизации ТFC осуществляют со скоростью, по меньшей мере, 3,5°С/сек, и извлекают изделие из формы.

Материал предпочтительно предварительно нагревают до температуры, превышающей ТF, внутри экструдера.

Материал можно охлаждать до температуры ТLAV внутри экструдера или после вывода его из экструдера.

Изделие можно охлаждать внутри формы.

При этом изделие предпочтительно охлаждают, по крайней мере, до температуры ниже температуры окончания кристаллизации ТFC.

В температурном интервале от температуры начала кристаллизации TIC до температуры окончания кристаллизации ТFC охлаждение предпочтительно осуществляют со скоростью, выбранной в диапазоне от 4,0°С/сек до 8,0°С/сек.

Предпочтительно охлаждают стенки формы.

В качестве полукристаллического полимерного материала можно использовать, в частности, полипропилен ПП, для которого температура ТLAV находится между 160,0°С и 170,0°С.

В качестве полукристаллического полимерного материала можно использовать полипропилен высокой плотности ППвп, для которого температура ТLAV находится между 130,0°С и 140,0°С.

В качестве полукристаллического полимерного материала можно использовать также полиэтилентерефталат ПЭТФ, для которого температура ТLAV составляет 220°С.

В способе согласно данному изобретению, таким образом, данная цель достигается благодаря тому факту, что температура запуска цикла, TLAV, определяется не на основании текучести материала, а на основании сохранения аморфной фазы в процессе заполнения формы.

У исследованных материалов кристаллическая фаза начинает формироваться в процессе охлаждения при температуре начала кристаллизации, TIC, которая значительно ниже температуры плавления, ТF.

Согласно данному изобретению, материал вне формы доводят до температуры выше точки плавления и подают в форму при температуре ниже температуры плавления, но обязательно выше TIC, что позволяет сократить время цикла на время, необходимое для охлаждения материала от ТF до TIC.

Это, несомненно, ограничивает область применения данного изобретения процессами под давлением.

Преимущества данного изобретения проявляются значительно больше, если необходимо формовать изделия из полиэтилентерефталата и при этом сохранить их прозрачность. Одной из специфических особенностей этого материала является то, что формирование кристалла протекает с различными скоростями во вполне определенном температурном интервале.

Начиная с аморфного состояния в расплавленном виде, формирование кристалла при охлаждении начинается при температуре начала кристаллизации, обозначенной как TIC, и заканчивается при температуре окончания кристаллизации, обозначенной ТFC, с максимумом в середине интервала, ограниченного TIC и ТFC, и далее постепенно уменьшается до нуля в конце интервала.

Поэтому, для получения абсолютно прозрачных изделий из полиэтилентерефталата (ПЭТФ), продолжительность обработки в пределах интервала, ограниченного TIC и ТFC, должна быть значительно сокращена, что требует охлаждающей способности, которая должна быть тем больше, чем выше исходная температура. Зависимость скорости формирования кристалла от температуры имеет вид практически симметричной кривой, монотонно растущей от нуля, а затем падающей до нуля, и расположенной в определенном температурном интервале, ограниченном TIC и ТFC, положение которых в декартовых координатах, где по горизонтальной оси отложена температура, а по вертикальной оси - скорость формирования кристалла, зависит от скорости охлаждения.

С ростом скорости охлаждения кривая сдвигается влево, в сторону меньших температур, и становится более узкой.

Например, образование кристаллов можно практически исключить или свести до пренебрежимо малого уровня, если скорость охлаждения составляет, по крайней мере, 3,5°С/сек, предпочтительно от 4,0°С/сек до 8,0°С/сек в зависимости от толщины стенки изделия. Более высокие скорости необходимы для более толстостенных изделий, таких как заготовки, в то время как для тонкостенных изделий, таких как крышки для бутылок, можно использовать меньшие скорости охлаждения.

В зависимости от обстоятельств подходящие скорости охлаждения в описанных выше пределах могут быть определены специалистом.

И, наконец, так как определенные механические характеристики изделия, полученного формованием из полукристаллических материалов вообще, и из ПЭТФ в частности, зависят от температуры, при которой изделие остается в форме, преимущества данного изобретения становятся еще более очевидными, так как изобретение дает возможность использовать охлажденные формы, что делает возможным использовать способ компрессионного формования для производства даже тех изделий, для которых ранее это было исключено по техническим причинам.

Например, при производстве крышек для известных бутылок для напитков, изготовленных из ПЭТФ, очень важно использовать ПЭТФ вместо ПП или ПЭВП.

Одна из серьезнейших проблем, которые создают известные крышки для бутылок, изготовленные из ПП или ПЭВП, состоит в невозможности утилизации крышек вместе с бутылками, так как ни ПП, ни ПЭВП не совместим с ПЭТФ.

Кроме того, ПЭТФ служит барьером для газов, таких как O2 и CO2, благодаря присущим ему характеристикам и вследствие возможности усиления этих характеристик с помощью известной плазменной обработки, которая непригодна для других указанных полукристаллических материалов.

Однако, использование ПЭТФ в производстве крышек для бутылок до сих пор было невозможно по различным причинам, причем одной из важнейших среди этих причин является его высокий модуль эластичности, что делает очень трудным удаление крышек с наконечника штампа в аксиальном направлении без вывинчивания.

Изобретение делает возможным использование ПЭТФ для формования закрывающих крышек вследствие уменьшения времени охлаждения и энергии, что делает экономичным охлаждение ниже температуры, при которой механические характеристики материала стабилизируются, то есть ниже 80°С.

В этом отношении охлаждение до температуры ниже 80°С от исходной температуры, значительно превышающей температуру плавления, делает системы литья под давлением неэкономичными для формования такого типа материала, даже если скорость охлаждения при температуре ниже ТFC не имеет принципиального значения.

В приведенной ниже Таблице показаны некоторые важные параметры полукристаллических полимеров, имеющие отношение к данному изобретению и делающие преимущества изобретения совершенно очевидными.

Достоинства, а также эксплуатационные и конструктивные характеристики изобретения станут более очевидны из короткого описания приведенных в качестве примера трех вариантов осуществления изобретения, иллюстрирующих, но не ограничивающих изобретение, данного со ссылками на сопровождающие чертежи.

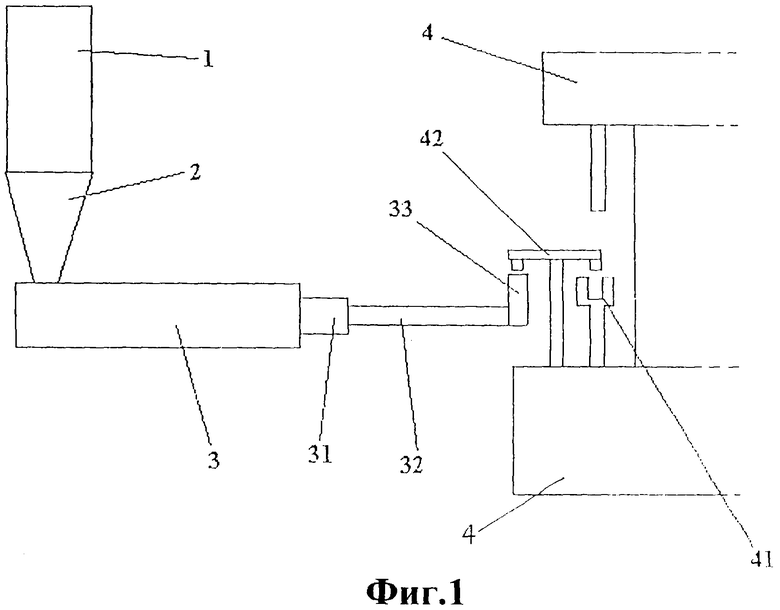

На Фиг.1 представлена общая схема устройства для формования изделий из полукристаллического полимера.

На Фиг.2 представлен график, демонстрирующий процесс плавления кристаллов ПП с ростом температуры.

На Фиг.3 представлен график, демонстрирующий процесс плавления кристаллов ПЭВП с ростом температуры.

На Фиг.4 представлен график процесса кристаллизации ПП с уменьшением температуры.

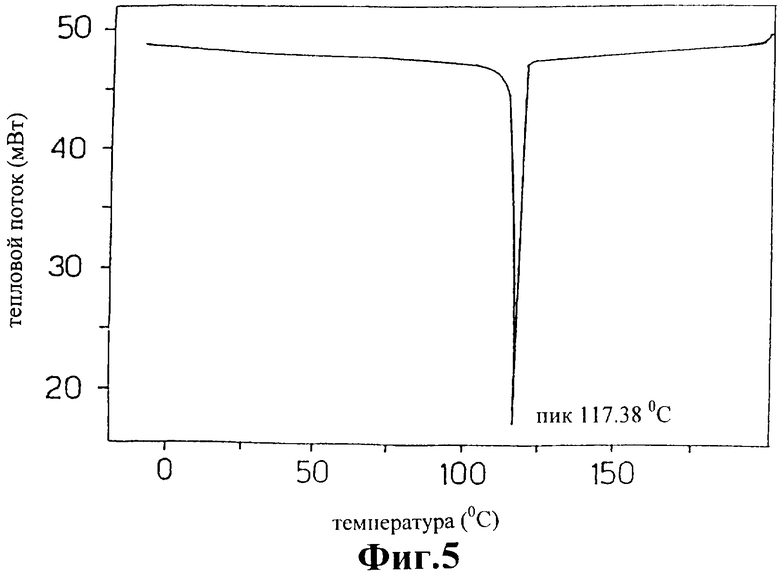

На Фиг.5 представлен график процесса кристаллизации ПЭВП с уменьшением температуры.

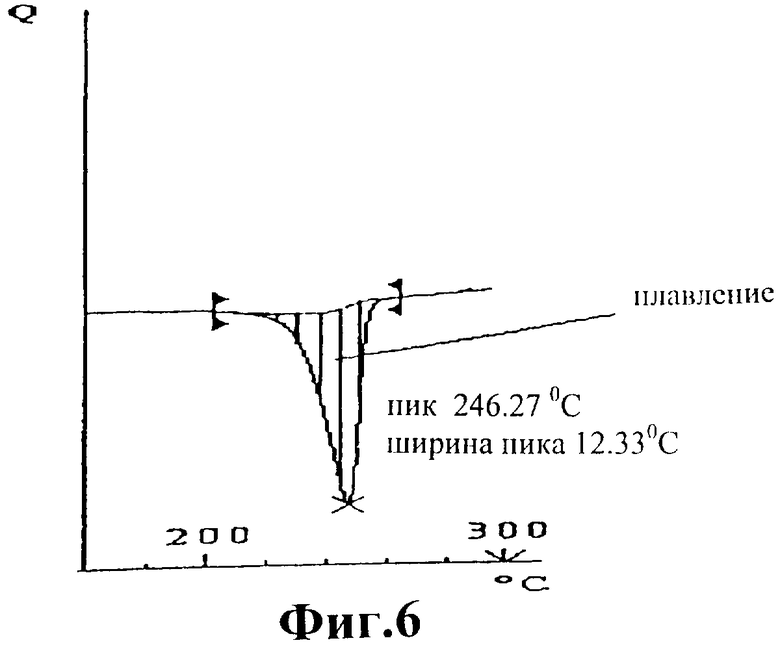

На Фиг.6 представлен график процесса кристаллизации полиэтилентерефталата, ПЭТФ, с ростом температуры.

На Фиг.7 представлен график процесса кристаллизации полиэтилентерефталата, ПЭТФ, с уменьшением температуры.

На Фиг.1 показано устройство (1) для непрерывной подачи полимерных гранул в загрузочный бункер (2) экструдера (3).

В том случае, если используется ПП или ПЭВП, внутри экструдера температура материала превышает температуру плавления ТF, которая, как указано, составляет ТF.ПЭвп=135°С и ТF.ПП=165°С. К хвостовой части экструдера за насосом-дозатором (31) присоединен теплообменный стационарный смеситель (32), который быстро охлаждает материал до температуры TLAV, которая для ПП составляет ТLAV.C.ПП=150-160°С и для ПЭВП составляет ТLAV.C.ПЭвп=130-140°С.

При этой температуре материал все еще не содержит кристаллов и выходит из выпускного отверстия (33), после чего немедленно делится на количественно отмеренные части и подается в полость (41) компрессионно-формовочной машины (4).

В иллюстрированном примере машина скомпонована таким образом, чтобы производить изделие, без труда удаляемое из формы, такое как стакан, имеющий коническую форму и выполненный с небольшим расширением со стороны входного отверстия.

После подачи отмеренного количества материала в форму производят формование изделия, которое сначала охлаждают внутри формы, затем его вынимают и, наконец, охлаждают до температуры окружающей среды.

Во втором варианте осуществления изобретения для получения абсолютно прозрачных заготовок, предназначенных для последующего изготовления бутылок способом экструзионно-раздувного формования, используют полиэтилентерефталат, ПЭТФ. Внутри экструдера температура материала превышает температуру плавления полиэтилентерефталата, которая, как указано, составляет ТF.ПЭТФ=270°С. В хвостовой части экструдера стационарный смеситель (32) быстро охлаждает материал до температуры ТLAV.ПЭТФ, которая близка к 220°С, но при этом остается выше ТIC.ПЭТФ, которая равна 210°С.

При этой температуре, TLAV.ПЭТФ, материал все еще не содержит кристаллов и выходит из выпускного отверстия (33), после чего немедленно делится на части и подается с помощью системы (42) с дисковым ножом в полость (41) компрессионно-формовочной машины (4).

В процессе и после изготовления (формования) заготовку быстро охлаждают до температуры ниже ТFC.ПЭТФ, которая составляет 120°С, ниже которой скорость кристаллизации практически равна нулю, поэтому заготовка стабильно остается в аморфном состоянии и является абсолютно прозрачной. После этого заготовку вынимают из формы и охлаждают дальше до температуры окружающей среды.

Третий вариант осуществления изобретения касается изготовления закрывающих крышек для бутылок из ПЭТФ.

Внутри экструдера температура предварительно осушенного материала превышает температуру плавления ПЭТФ, которая, как указано, равна ТF.ПЭТФ=270°С.

В хвостовой части экструдера стационарный смеситель (32) быстро охлаждает материал до рабочей температуры TLAV.ПЭТФ, равной 220°С.

При этой температуре материал все еще не содержит кристаллов и выходит из выпускного отверстия (33), после чего немедленно делится на части и подается, как и в предыдущем случае, в полость (41) машины (4) для формования крышки с помощью компрессии.

При формовании крышки (колпачка) стенку формы охлаждают так, что те части материала, которые находятся в контакте со стенкой формы, имеют температуру примерно 25°С.

В тех случаях, когда сохранение прозрачности материала не требуется, скорость охлаждения не имеет принципиального значения.

Напротив, в тех случаях, когда требуется, чтобы крышка была абсолютно прозрачной и выглядела как стекло, охлаждение до температуры ниже ТFC.ПЭТФ, равной 120°С, ниже которой скорость кристаллизации практически равна нулю, должно быть проведено в максимально короткое время, за счет чего пробка стабильно остается в аморфном состоянии и является абсолютно прозрачной. Охлаждая форму, температуру материала снижают ниже границы устойчивости механических характеристик, равной, как указано, 80°С, обеспечивая, таким образом, эластичность материала, что дает возможность снять крышку со штампа извлечением в аксиальном направлении без вращения, как обычно поступают в случае извлечения известных крышек из ПП и ПЭВП.

Если необходимо увеличить защитное действие по отношению к газам, таким как О2 и CO2, то этого можно достичь, подвергая крышку плазменной обработке способом, обычно применяемым для бутылок из ПЭТФ.

Этот способ включает подачу в бутылки распыленного плазмой пара, создающего покрытие толщиной, как правило, менее 0.1 мкм.

Этот слой материала позволяет улучшить некоторые свойства основы (подложки), такие как непроницаемость по отношению к газам.

Плазменную обработку, хорошо известную специалистам, обычно проводят с использованием оборудования производства немецкой компании LEYBOLD GmbH.

С помощью описанного выше процесса крышка приобретает защитные (барьерные) свойства, подходящие не только для карбонизированных, но и для ароматизированных напитков, таких как пиво.

Более того, крышка, выполненная из того же материала, что и бутылка, делает возможной их совместную утилизацию, не опасаясь загрязнения материала бутылки несовместимым посторонним материалом, как это бывает, например, в тех случаях, когда защитный ободок пробки остается на горлышке бутылки после того, как бутылку открыли.

Изобретение относится к производству изделий из полукристаллических полимеров. Способ включает нагрев материала до температуры, превышающей температуру плавления материала ТF, охлаждение материала до температуры TLAV, близкой, но несколько выше температуры начала кристаллизации при охлаждении TIC. Затем отмеренное количество материала с температурой TLAV подают в форму, работающую под давлением, и формуют изделие с одновременным охлаждением. При этом охлаждение в температурном интервале от температуры начала кристаллизации TIC до температуры окончания кристаллизации ТFC осуществляют со скоростью, равной по меньшей мере 3,5°С/сек, и извлекают изделие из формы. Изобретение обеспечивает сохранение аморфной фазы материала в процессе его формования с одновременным охлаждением за счет сокращения продолжительности формования материала. 13 з.п. ф-лы, 7 ил., 1 табл.

Приоритеты по пунктам:

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| US 3489830 A, 13.01.1970 | |||

| US 3974250 A, 10.08.1976 | |||

| US 4014970 A, 29.03.1977 | |||

| СПОСОБ УКЛАДКИ СТАБИЛИЗИРУЮЩЕГО ПАРАШЮТА | 0 |

|

SU282941A1 |

| СПОСОБ ИНЖЕКЦИОННОГО ОРИЕНТАЦИОННОГО ВЫДУВНОГО ФОРМОВАНИЯ | 1991 |

|

RU2060889C1 |

Авторы

Даты

2006-09-20—Публикация

2001-03-06—Подача