Изобретение относится к способам изготовления изделий электронной техники, а именно конденсаторов, преимущественно оксидно-полупроводниковых конденсаторов, и касается способа получения катодной обкладки в виде покрытия из слоев двуокиси марганца, наносимого на поверхность объемно-пористого анода из порошка вентильных металлов, например тантала, ниобия и т.д., и являющегося твердым электролитом.

Известен способ, описанный в патенте JP 3209995, кл. Н 01 G 9/032, опубл. 17.09.2001 г., согласно которому спеченные и оксидированные аноды погружаются один или несколько раз в смесь раствора нитрата марганца и порошка диоксида марганца и подвергаются термическому разложению, или пиролизу, в печи с водяным паром, когда аноды нагреваются сначала до 100°С за несколько секунд в атмосфере, не содержащей влаги, а затем на них распыляются мелкие капельки воды, и процесс пиролиза выполняется в атмосфере водяного пара при температуре 200-350°С.

Применение водяного пара повышает механическую прочность и электропроводность, а также улучшает плотность, сплошность и однородность покрытия, так как поступление пара к анодной таблетке предотвращает выделение нитрата марганца из внутренних пор, способствуя тем самым равномерному пиролизу нитрата марганца.

Но все-таки покрытие, нанесенное по указанному выше способу, получается не настолько плотным и сплошным, чтобы предотвратить нарушение оксидного слоя, что выражается в образовании в оксидном слое пор, которые могут быть также и следствием наличия посторонних включений на поверхности тантала, в т.ч. в виде трещин, которые при электрическом подключении формованного анода блокируются кислородом, поступающим из двуокиси марганца, так что в порах на границе вентильного металла и двуокиси марганца последняя частично восстанавливается до окиси марганца. Выделившийся при этом кислород перемещается к металлу и вступает с ним в реакцию, а это приводит к меньшей плотности и однородности самого оксидного слоя, нестабильности его параметров, что в итоге способствует увеличению тангенса угла диэлектрических потерь (tg δ) и тока утечки, а также ухудшению частотных характеристик конденсатора.

Наиболее близким по технической сущности к заявляемому способу является способ получения катодного покрытия из двуокиси марганца, применяемый в конденсаторе К53-1А УА4.662.000 СБ, в соответствии с которым для пропитки анодов используют 25-, 50- и 62%-ные водные растворы смеси азотнокислого и уксуснокислого марганца с последующим их термическим разложением, проводимым последовательно в два этапа: в присутствии водяного пара и без него, а также производят подформовку анодов в уксуснокислом электролите через каждые два нанесенных слоя, при этом непосредственно после пропитки в 62%-ном растворе, если в слое двуокиси марганца наблюдаются оголенные участки, проводят дополнительную подсушку при повышенной температуре для более равномерного нанесения слоя двуокиси марганца.

Подформовка, или вторичная формовка, анодов является процессом, улучшающим оксидный слой, и имеет отношение как к "залечиванию" дефектов, так и к собственно образованию оксида. Во время подформовки, которую проводят после нанесения двуокиси марганца, последняя только лишь в дефектных зонах оксида тантала, образующихся при пиролизе, и вокруг них превращается за счет местного нагрева электропроводной двуокиси марганца, MnO2, в низший оксид, MnO, обладающий более низкой электропроводностью, т.е. большими изолирующими свойствами, чем диоксид марганца, таким образом, дефектные зоны локализуются, что снижает токи утечки через дефектные области оксидного слоя в конденсаторе, при этом оставшийся диоксид марганца продолжает работать как твердый электролит.

В этом способе благодаря применению водяного пара улучшаются плотность, сплошность и однородность покрытия, а также его прочность и электропроводность, а за счет разбавления азотнокислого марганца уксуснокислым марганцем уменьшаются повреждения оксидного слоя, в том числе и при нанесении последующих контактных слоев, что в итоге способствует уменьшению как величины переходного электрического сопротивления, а соответственно и снижению величины tg δ, так и величины тока утечки конденсатора.

Недостатком прототипа является недостаточная стабильность тока утечки, несмотря на достигнутое уменьшение его величины.

Задача изобретения состоит в дальнейшем улучшении электрических характеристик оксидно-полупроводникового конденсатора, в частности тока утечки, особенно в отношении его стабильности, и tg δ, а также частотных характеристик путем дальнейшего уменьшения повреждений и повышения стабильности параметров оксидного слоя, а соответственно и дальнейшего снижения переходного электрического сопротивления - за счет достижения технического результата, заключающегося в получении покрытия из многих слоев двуокиси марганца с высоким качеством их по прочности, однородности, плотности и сплошности.

Эта задача решается в настоящем способе получения катодной обкладки путем нанесения многослойного покрытия из двуокиси марганца на оксидированные объемно-пористые аноды, предусматривающего применение для пропитки анодов 20%-ного водного раствора азотнокислого марганца, 50- и 62%-ных водных растворов смеси азотнокислого и уксуснокислого марганца и добавок водяного пара и водного раствора аммиака в камеру пиролитического разложения термостата, при этом через каждые два слоя производят подформовку анодов.

В предлагаемом способе первые два слоя двуокиси марганца на оксидированных анодах получают пропиткой анодов в 20%-ном водном растворе азотнокислого марганца с плотностью 1,14-1,18 г/см3 при температуре 40±5°С в течение 8-15 мин, в зависимости от габаритных размеров анодов, и последующим пиролизом азотнокислого марганца в термостате с вентилятором при температуре 205±15°С в течение 8-15 мин и сушкой на воздухе не менее 30 секунд. Вторую и третью пару слоев двуокиси марганца наносят аналогично, но при этом для пропитки анодов применяют 50- и 62%-ный водный раствор смеси азотнокислого и уксуснокислого марганца с плотностью 1,47-1,49 г/см3 и 1,69-1,71 г/см3. Четвертую и пятую пару слоев наносят, применяя для пропитки 62%-ный водный раствор смеси азотнокислого и уксуснокислого марганца с плотностью 1,69-1,74 г/см3 и выполняя пиролиз в два последовательных этапа: 1) с добавками водяного пара (температура 120-180°С, давление 0,1-0,6±0,02-0,03 кг/см3) и 10-15%-ного водного раствора аммиака (плотность 0,9396-0,9575 г/см3, количество 5-8 мл); 2) в отсутствии водяного пара, когда имеется только среда водного раствора аммиака. Шестую пару слоев наносят с применением 62%-ного водного раствора смеси азотнокислого и уксуснокислого марганца с плотностью 1,69-1,71 г/см3.

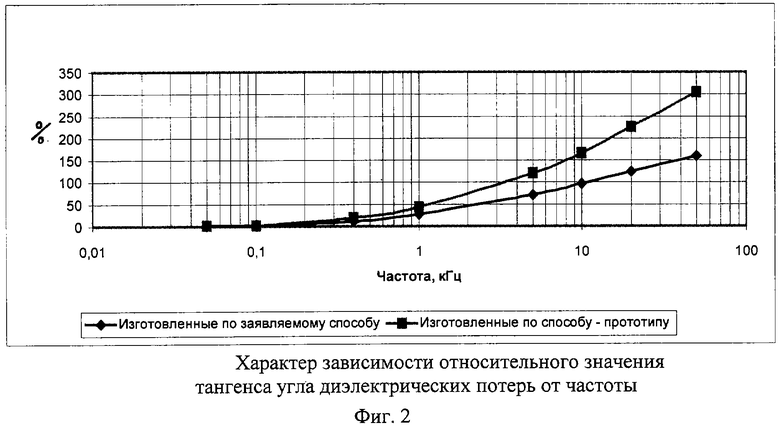

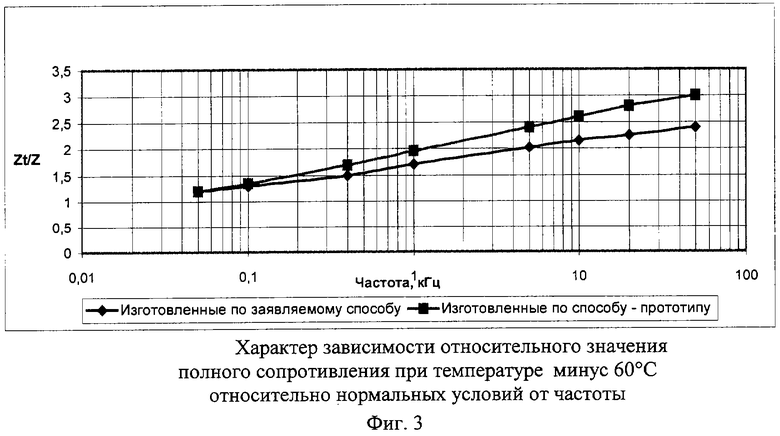

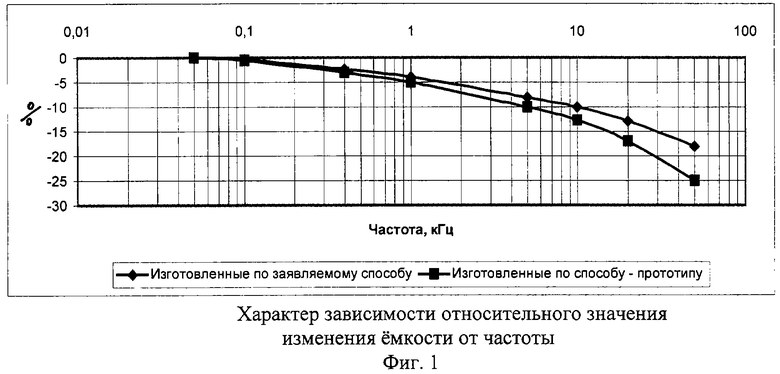

Разбавление азотнокислого марганца уксуснокислым марганцем приводит к дальнейшему уменьшению повреждений оксидного слоя. Добавка водяного пара в среду камеры разложения термостата еще больше улучшает плотность, сплошность, однородность, механическую прочность и электропроводность покрытия, из-за чего еще сильнее уменьшается переходное электрическое сопротивление, а добавка водного раствора аммиака в среду камеры разложения термостата позволяет получить высокую однородность микроструктуры слоя двуокиси марганца, что существенно уменьшает не только величину тока утечки, но и разброс его значений, и в итоге у конденсатора уменьшается tg δ, уменьшается и стабилизируется ток утечки и улучшаются частотные характеристики (см. сравнительные данные по прототипу и заявляемому способу в таблице и на фиг.1, 2, 3).

Фигуры 1, 2 и 3 графически представляют зависимости емкости, tg δ, полного сопротивления (Z) от частоты для конденсаторов номинала 16В×68 мкФ, изготовленных по способу-прототипу и по заявляемому способу соответственно.

Предлагаемое изобретение реализовано в серийном производстве на ОАО "Элеконд", г.Сарапул. Данные по электрическим характеристикам конденсаторов (ток утечки, tg δ, эквивалентное последовательное сопротивление (ЭПС), Z), изготовленных с использованием способа-прототипа и заявляемого способа, представлены в таблице (номинал 16В×68 мкФ).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ КОНДЕНСАТОРА И ОКСИДНО-ПОЛУПРОВОДНИКОВЫЙ КОНДЕНСАТОР | 2011 |

|

RU2463679C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА МАРГАНЦА НА ТАНТАЛОВЫХ АНОДАХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2020 |

|

RU2740516C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2012 |

|

RU2516525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2011 |

|

RU2480855C1 |

| Способ изготовления алюминиевого оксидно-полупроводникового конденсатора | 1982 |

|

SU1084907A1 |

| Способ изготовления анода оксидно-полупроводникового конденсатора | 1981 |

|

SU1054841A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1990 |

|

RU2033652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1993 |

|

RU2076368C1 |

| Линия для изготовления оксидно-полу-пРОВОдНиКОВыХ КОНдЕНСАТОРОВ | 1979 |

|

SU851511A1 |

Изобретение относится к способам изготовления оксидно-полупроводниковых конденсаторов. Согласно изобретению способ получения катодной обкладки заключается в нанесении многослойного покрытия из двуокиси марганца на оксидированные объемно-пористые аноды, которое предусматривает пропитку анодов в 20%-ном водном растворе азотнокислого марганца, 50- и 62%-ных водных растворах смеси азотнокислого и уксуснокислого марганца и последующее пиролитическое разложение этих соединений марганца, когда через каждые два слоя двуокиси марганца производят подформовку анодов, причем при пиролитическом разложении применяются добавки водяного пара и водного раствора аммиака. Технический результат: улучшение электрических и частотных характеристик конденсатора при использовании получаемого по данному способу многослойного покрытия из двуокиси марганца, которое имеет улучшенные параметры по плотности, однородности, сплошности, механической прочности и электропроводности. 10 з.п. ф-лы, 1 табл., 3 ил.

| US 4042420 А, 16.08.1977 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU 2073278 C1, 10.02.1997 | |||

| EP 0325203 A1, 26.07.1989. | |||

Авторы

Даты

2006-09-20—Публикация

2005-01-11—Подача