эо 4; X)

sl

Изобретение относится к электронике и радиоэлектронике и может бглть использовано при изготовлении оксид но-полупроводниковых; конденсаторов.

Наиболее близким по технической сущности и достигаемому результате к изобретению является способ изготовления алюминиевого оксидно-полупроводникового конденсатора, включающий нанесение катодного полупроводникового слоя, оксида марганца путем многократной пропитки предварительно оксидированного объемнопористого анода в растворе нитрата марганца с последующим его пиролитическим разложением СП.

В результате формируется катодньй слой оксида марганца внутри пор объемно-пористого анода (внутренний слой) и на образующей поверхности анода (внешний слой).

Внешний слой оксида марганца должен обладать прочностью, достаточно для сохранения его целостности при механических воздействиях на конденсаторную структуру, имеющих место при последующих технологических операциях и в процессе эксплуатации „

Объемно-пористые аноды изготавливаются прессованием мелкодисперсного алюминиевого порошка и в силу специфики процесса прессования (аксиально направленное усилие передается на формируемый анод стальными пуансонами) и высокой пластичности алюминия торцовые поверхности анода

т.е. открытая позадавливаются

ристость на торцовых поверхностях существенно меньше открытой пористости на боковой поверхности, что в результате приводит к ослаблению связи внешнего и внутреннего слоев MnO|2 на торцах анодов.

Это приводит к отслаиванию внешнего слоя МпО от торцовой поверхности при механических воздействиях (в частности при вибрации, ударах, знакопеременных линейных нагрузках как следствия циклической смены температур) на конденсаторную структуру, имеющих место при последующих технологических операциях в процессе эксплуатации. Возникающие в результате нарушения целостности внешнего слоя оксида марганца дефекты инициируют пробой окисной пленки при последующих термопотенциальных воздействиях, что приводит к выходу конденсатора из строя.

Кроме того, в месте пересечения боковой поверхности анода с торцом в силу малого радиуса закругления такого перехода напряженность электрического поля существенно больше среднего по поверхности анода., что ослабляет электрическую прочность Q конденсатора в целом и также может приводить к пробою окисной пленки. Указанные пробои окисной пленки происходят на нижнем торце анода, так как в готовом конденсаторе катодный токоподвод осуществляется через боковую поверхность и нижний торец.

Целью изобретения является повышение электрической и механической прочности конденсатора.

Указанная цель достигается тем, что согласно способу изготовления алюминиевого оксидно-полупроводникового конденсатора, включающему на5 несение катодного пол гпроводникового слоя оксида марганца путем многократной пропитки предварительно оксидированного объемно-пористого анода в растворе нитрата марганца с последующим его пиролитическим разложением, между циклами пиролитического разложения нитрата марганца на торец анода наносят жидкий органосиликатный материал с последующим его отверждением. .

При изготовлении объемно-пористых анодов (OIIA) конденсаторов рассматриваемого типа в формируемый ОПА впрессовывается анодный вывод (обычно из материала, однородного с материалом ОПА)

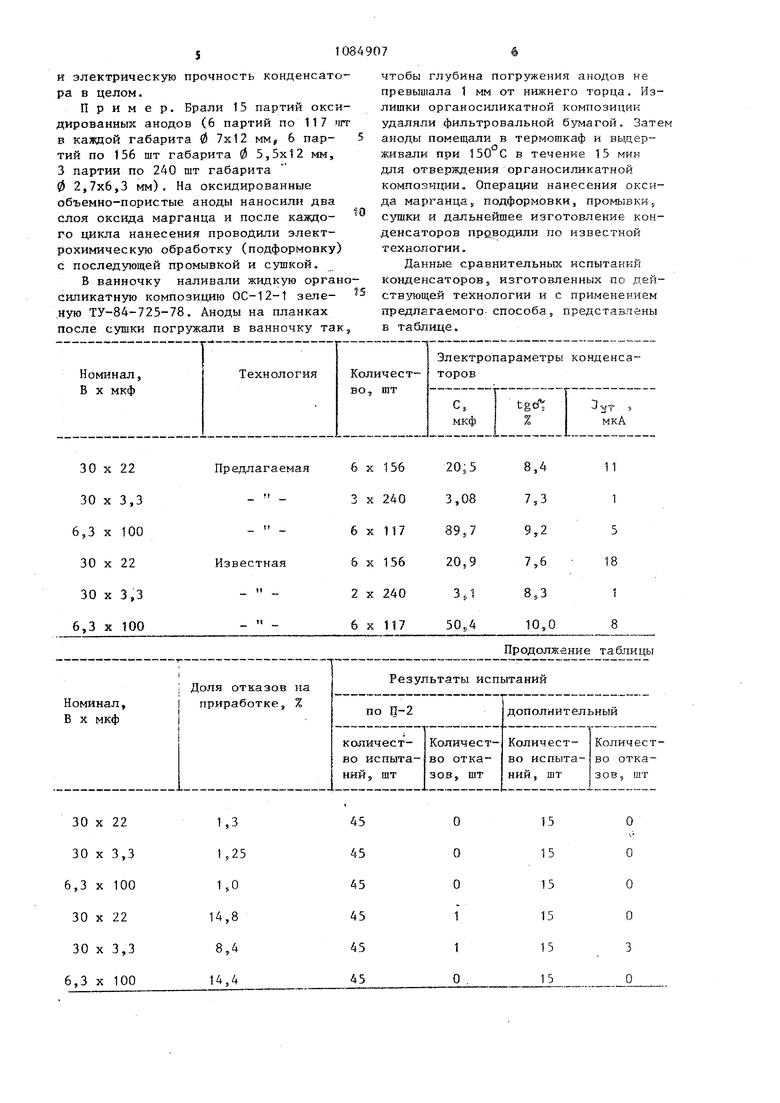

- Окиснал пленка, создаваемая в процессе электрохимического анодирования поверхности ОПА, обладает большой концентрацией пор, что во избежании коротких замыканий диктует необходимость использования в качестве катодной обкладки достаточно высокоомного материала (обычно окисного полупроводника MnQ) . Нанесение полупроводниковой MnOj осуществляется путем многократной пропитки в растворе нитрата марганца, с последующим (после кажДой пропитки) его пиролитическим разложением. При этом образующийся слой MnOj можно условно разделить на два слоя: внутренний толшиной 1-10 мкм, обеспечивающий контакт с окисной пленкой и реализацию емкости, который формируется в основном после вт рого цикла пиролиза, и внешний слой .толщиной 200-400 мкм, служащий для защиты нижележащего контакта окисна пленка/внутренний слой Кп02 от проникновения проводящих частиц (например, графита) при последующих операциях нанесения переходных покрытий (например, графитизации). Кр ме того, при пропитке в нитрате марганца за счет капиллярных явлени нитрат марганца натягивается на анодньй вывод и осаждается на нем после пиролитического разложения в виде Мп02. В результате в сформированной таким образом конденсаторной структуре имеются два электрически и механически напряженных места: верхня торцовая поверхность ОПА с местом выхода анодного вывода из ОПА и нижняя торцовая поверхность. При этом различие в механических характеристиках Та и А1 (пластичность, твердость и т.д.) обуславливает раз личный вклад указанных опасных мест в электрическую и механическую прочность танталовых и алюминиевых конденсаторов в целом. Для алюминиевых ОПА, в силу высокой пластичности А1, торцовые поверхности ОПА при их изготовлении задавливаются, что в результате приводит к снижению адгезии внешнег слоя MnOj к поверхности ОПА на торцовых поверхностях (особо критично для нижней торцовой поверхности, так как именно через нее осзтцествля ется катодный токоподвод) и как сл ствие к снижению механической прочности внешнего слоя Мп02И конденсатора в целом. Механические же на пряжения в районе анодного вывода гасятся высокой пластичностью А1 (т.е. поскольку твердость AI-O и МпО у Bbmie твердости собственно А1 при механических нагрузках на внеш ний слой МпО 2 осалэденный на анодный вывод, микровыступы МпО2 вдавливаются вместе с пленкой , н разрывая ее сплошности, в А1), и не приводят к ухудшению параметров конденсаторов. В тоже время механические нагрузки в районе нижнего торца ОПА приводят к разрушению внешнего слоя МпО и снижают надежность готовых изделий. В предлагаемом способе предотвращение отслаивания внешнего слоя Мп02 и его разрушения при механических нагрузках в районе нижнего торца ОПА достигается нанесением защитного слоя из органосиликатной композиции после второго цикла пиролиза, т.е. защищается нижележащей внутренний слой МпО2 и контакт внутренний слой МпО j/o CLHaH пленка от возможного проникновения проводящих частиц (например, графита) при последующих операциях, с целью повьщ1ения электрической и механической прочности алюминиевых конденсаторов, и снижением вероятности отказов. Нанесение защитного материала на ОПА до их пропитки в растворе нитрата марганца с неизбежностью приведет к тому, что при пропитке нитрат марганца не будет проникать через нанесенный защитный слой к поверхности окисной пленки и в результате в этом месте контакт Мп02ок сная пленка образоваться не может, что в свою очередь приведет к потере емкости конденсатора примерно на 2030%. Поэтому предложено осуществлять нанесение защитного слоя между циклами пиролиза. Материал для защитного покрытия должен удовлетворять следующим основным требованиям: иметь хорош то смачиваемость поверхности; обладать достаточной адгезией; выдерживать без разрушения воздействие термоудара при пиролизах. В качестве диэлектрического материала была выбрана органосиликатная композиция ОС-12-01 зеленая ТУ 84-725-78, обеспечивающая смачиваемость поверхности и дающая после сушки механически прочный слой с хорошей адгезией к подложке. Наличие в составе органосиликатной композиции полимерного связующего обеспечивает одновременно достаточную эластичность и хорошие электроизоляционные свойства покрытия. Образующаяся при последующих циклах пиролиза двуокись марганца закрывает торец и диэлектрическое покрытие включается во внешнее покрытие оксида марганца, однако в этом случае при отслоении оксида марганца торцовая поверхность закрыта изоляционным материалом и пробой окисной пленки не происходит. Кроме того, наличие электроизоляционного слоя на торце анода существенно повьш1ает и электрическую прочность конденсатора в целом. Пример. Брали 15 партий оксидированных анодов (6 партий по 117 тот в каждой габарита 0 7x12 мм, 6 партий по 156 шт габарита 0 5,5x12 мм, 3 партии по 240 шт габарита 0 2,7x6,3 мм). На оксидированные объемно-пористые аноды наносили два слоя оксида марганца и после каждого цикла нанесения проводили электрохимическую обработку (подформовку) с последующей промывкой и сушкой, В ванночку наливали жидкую органо силикатную композицию ОС-12-1 запе.яую ТУ-84-725-78. Аноды на планках после сушки погружали в ванночку так. чтобы глубина погружения анодов не превышала 1 мм от нижнего торца. Излишки органосиликатной композиции удаляли фильтровальной бумагой. Затем аноды помещали в термошкаф и выдерживали при в течение 15 мин для отверждения органосиликатной композиции о Операции нанесения оксида марганца, подформовки, промывки, сушки и дальнейшее изготовление конденсаторов проводили по известной технологии. Данные сравнительных испытаний конденсаторов; изготовленных по действующей технологии и с применением предлагаемого- способа, представлены в табх(ице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ ДИОКСИДА МАРГАНЦА НА ТАНТАЛОВЫХ АНОДАХ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 2020 |

|

RU2740516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВЫХ КОНДЕНСАТОРОВ | 1990 |

|

RU2033652C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2012 |

|

RU2516525C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ КОНДЕНСАТОРА И ОКСИДНО-ПОЛУПРОВОДНИКОВЫЙ КОНДЕНСАТОР | 2011 |

|

RU2463679C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2005 |

|

RU2284070C9 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОЙ ОБКЛАДКИ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 2011 |

|

RU2480855C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА | 1992 |

|

RU2061976C1 |

| Линия для изготовления оксидно-полу-пРОВОдНиКОВыХ КОНдЕНСАТОРОВ | 1979 |

|

SU851511A1 |

| Способ изготовления анода оксидно-полупроводникового конденсатора | 1981 |

|

SU1054841A1 |

| Способ изготовления оксидно-полупроводниковых конденсаторов | 1982 |

|

SU1083247A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОГО ОКСИДНО-ПОЛУПРОВОДНИКОВОГО КОНДЕНСАТОРА, включающий нанесение катодного полупроводникового слоя оксида марганца путем многократной пропитки предварительно оксидированного объемно-пористого анода в растворе нитрата марганца с последующим его пиролитическим разложением, отличающийся тем, что, с целью повышения электрической и механической прочности конденсатора, между циклами пиролитического разложения нитрата марганца на торец анода наносят жидкий органосиликатный материал с последующим его отверждением.

Продолжение таблицы

710849078

Использование предлагаемого спо- механическим воздействиям и соба позволяет повысить качество и увеличения электрической прочности надежность алюминиевых оксидно-полу- „ существенно снизить тем самым вепроводниковых конденсаторов за счет роятность отказа конденсаторов в проводниковых конденсаторов за счет повьшения устойчивости конденсатопроцессе эксплуатации.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Закгейм Электролитические конденсаторы | |||

| М.-Л., Госэнергоиздат 1963, с | |||

| Приспособление для подачи воды в паровой котел | 1920 |

|

SU229A1 |

Авторы

Даты

1984-04-07—Публикация

1982-11-30—Подача