Изобретение относится к области строительства и может быть использовано в промышленности строительных материалов.

Известны способы гомогенизации различных сыпучих материалов различными отечественными и зарубежными пневмосмесителями [1], которые являются наиболее близкими аналогами к заявляемому изобретению.

Эти пневмосмесители конструктивно относительно сложны, по производительности маломощны для промышленности строительных материалов, требуют значительного расхода сжатого воздуха и специальных улавливающих систем. Вследствие этого они экономически неприемлемы для гомогенизации молотой извести больших объемов в промышленности.

По этим причинам большинство известных пневмосмесителей рассчитаны на большие емкости, где легче устранить вышеуказанные недостатки. Такие смесители используются для проведения процесса усреднения сыпучих масс, поэтому в промышленности они больше известны под названием усреднители или гомогенизаторы [1].

Известен способ получения усреднения цементной сырьевой смеси в силосах, включающий загрузку смеси снизу вверх с одновременным перемешиванием смеси сжатым воздухом под давлением и разгрузку через сливное окно в другой силос, откуда известными разгружающими устройствами направляется в печь [2].

Недостаток этого способа - значительные затраты по сооружению больших силосов и очень существенная энергоемкость процесса.

Известно отечественное устройство по гомогенизированию молотой извести, например гомогенизатор завода «Волгоцеммаш» г.Тольятти типа СМ991.

Недостатком его является громоздкость, высокая стоимость, значительная энергоемкость. Например, СМ991 имеет установленную мощность 60 кВт, расход сжатого воздуха от 400 до 800 Нм3/час.

В связи с этим заводы в нашей стране, производящие изделия из ячеистого бетона, предпочитают вообще не гомогенизировать молотую известь, хотя это вызывает массу проблем при производстве. Так как молотая известь часто не стабильна, то необходим постоянный контроль ее качества, чтобы успеть изменить рецепт состава смеси. Нередки случаи вспучивания массивов и их обрушение, недостаточная вспучиваемость, колебание пластической прочности (это особенно лихорадит производство при резке массивов), приводит к завышенному расходу вяжущих, браку продукции и т.д.

Технический результат изобретения - снижение энергоемкости способа и стоимости устройства.

Достигается это тем, что устройство для гомогенизации молотой извести сжатым воздухом включает накопительный силос и разгрузочное устройство, причем разгрузочное устройство выполнено в виде размещенного непосредственно под накопительным силосом двухкамерного пневматического струйного насоса с автоматическим отбором молотой извести из накопительного силоса и транспортированием ее пневматически по транспортному трубопроводу.

В способе гомогенизации молотой извести сжатым воздухом с использованием указанного выше устройства сжатый воздух, заполняющий поочередно ту или другую камеру двухкамерного пневматического струйного насоса при ее опорожнении от молотой извести, подают в накопительный силос при новом заполнении камеры указанного насоса для гомогенизации им молотой извести по всей высоте заполнения накопительного силоса.

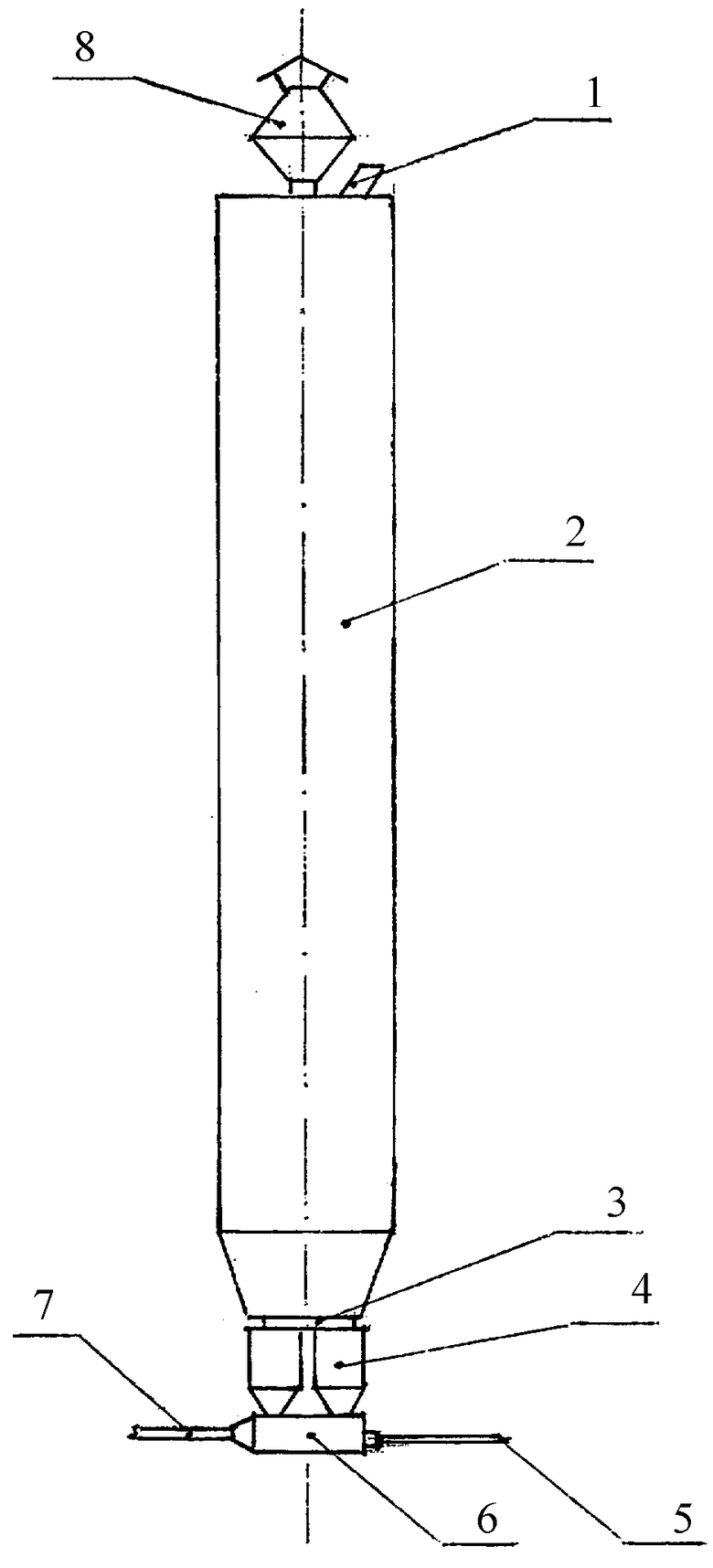

На чертеже изображен общий вид устройства для осуществления предложенного способа гомогенизации.

Устройство для гомогенизации молотой извести состоит из приемной воронки 1 для наполнения накопительного силоса 2 с усеченным конусом внизу, на котором размещен выпускной проем 3, соединенный с приемным проемом двухкамерного пневматического струйного насоса 4. Двухкамерный насос имеет механизм открывания и закрывания крышек (на чертеже не показан), насадок с регулирующим соплом 5, смесительную камеру 6 и присоединенный к ней транспортный трубопровод 7. Вверху силос имеет диффузор-фильтр 8.

Накопительный силос имеет максимальную конструктивно разумную высоту и небольшое поперечное сечение.

Каждая камера двухкамерного пневматического насоса 4 имеет по две крышки, одну вверху для загрузки молотой извести из накопительного силоса 2, другую внизу - для выгрузки извести в смесительную камеру 6. Если открыта верхняя крышка одной из камер, то закрыта ее нижняя крышка. Причем одновременно в то же самое время во второй камере закрыта верхняя крышка, а нижняя открыта.

Работает устройство следующим образом. Заполняется полностью накопительный силос 2 молотой известью. Подается сжатый воздух из системы в регулирующее сопло 5. Затем приводится в действие сам двухкамерный насос 4 за счет подачи сжатого воздуха из системы в приводные пневмоцилиндры рычажного механизма открывания и закрывания крышек (верхних и нижних). Далее двухкамерный пневматический насос работает в автоматическом режиме по принципу струйного насоса. Загрузка и выгрузка камер происходит самотеком, поочередно. Во время загрузки одной из камер молотой известью из накопительного силоса через открытую верхнюю крышку, вторая камера разгружается через открытую нижнюю крышку в смесительную камеру 6, а освободившееся пространство камеры заполняет сжатый воздух. Далее происходит закрытие верхней крышки наполнившейся камеры и открытие ее нижней крышки для выгрузки, при этом одновременно происходит закрытые нижней крышки выгружавшейся камеры и открытие ее верхней крышки для загрузки молотой извести из накопительного силоса. Сжатый воздух из последней через открытую верхнюю крышку прорывается в накопительный силос и гомогенизирует молотую известь силоса по всей его высоте заполнения. Отработавший сжатый воздух, пройдя через диффузор-фильтр, очищается и выходит в атмосферу.

Молотая известь, выгруженная в смесительную камеру 6, подхватывается сжатым воздухом, выходящим из насадки с регулирующим соплом 5, и транспортируется по транспортному трубопроводу 7 в расходный силос или в любую другую емкость.

Предлагаемый способ гомогенизации молотой извести и устройство для его осуществления будет наиболее эффективным при высоком накопительном силосе, чем выше силос, тем лучше, и имеющем небольшой диаметр в сечении. При такой конфигурации силоса увеличивается объем и качество гомогенизации молотой извести на единицу сжатого воздуха. Предлагаемое изобретение позволит получить существенные преимущества по сравнению с известными. Оно менее громоздкое, значительно дешевле по стоимости, т.к. в нем только металлоконструкция силоса, не будет требовать практически существенного технического обслуживания и что особенно важно - не расходуется какой-либо дополнительный энергоноситель при гомогенизации, кроме технологического сжатого воздуха, использованного двухкамерным пневматическим насосом. Этот технологический сжатый воздух, используемый двухкамерным насосом, в других случаях является бросовым. В предлагаемом устройстве этот бросовый сжатый воздух автоматически превращается в рабочий агент по гомогенизации молотой извести, причем обычный накопительный силос превращается автоматически в гомогенизатор, практически получаем беззатратный гомогенизатор молотой извести.

Конструктивная компоновка накопительного силоса должна назначаться с учетом места установки и зависит от ряда факторов: габаритных ограничений, диаметра камер двухкамерного насоса, производительности помольных мельниц, объемного (насыпного) веса молотой извести, подъемного элеватора, сменной потребности предприятия в молотой извести и т.д.

Например: при сменной потребности предприятия порядка 30 т молотой извести, объемном весе молотой извести в пределах 1000 кг/м3, двухкамерном насосе с диаметром камер 600 мм и производительностью до 20 т/ч можно рекомендовать накопительный силос высотой 9-11 м с диаметром в сечении 1,8-2,0 м.

Источники информации

1. Марков Ю.И. и др. Отечественное и зарубежное оборудование для смешения сыпучих материалов. М.: ЦИНТИАМ, 1964.

2. Авторское свидетельство СССР N952613, М.кл.3 В 28 С 1/00, С 04 В 7/38.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026782C1 |

| Способ усреднения цементной сырьевой смеси в силосах | 1980 |

|

SU952613A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ СЫРЬЯ | 2003 |

|

RU2254402C1 |

| УСТАНОВКА ДЛЯ ПРИЕМА И ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2300489C2 |

| Установка бетоносмесительная | 2022 |

|

RU2790154C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ ПОРОШКООБРАЗНОГО КАРБОНАТА КАЛЬЦИЯ В ВЫСОКОТЕМПЕРАТУРНЫЙ ГАЗОХОД С ИЗБЫТОЧНЫМ ДАВЛЕНИЕМ УСТАНОВКИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2000 |

|

RU2173663C1 |

| СПОСОБ И УСТРОЙСТВО ПРОИЗВОДСТВА МНОГОКОМПОНЕНТНЫХ ГОМОГЕННЫХ ПОМОЛЬНЫХ ПАРТИЙ И СМЕСЕЙ ЗЕРНА ПШЕНИЦЫ | 2010 |

|

RU2447931C2 |

| СПОСОБ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2009 |

|

RU2418732C2 |

| Камерный питатель для установок пневматического транспортирования сыпучего материала | 1985 |

|

SU1303519A1 |

| Пневматическая установка для транспортирования сыпучего материала | 1987 |

|

SU1440827A1 |

Изобретение относится к области строительства и может быть использовано в промышленности строительных материалов. Технический результат изобретения - снижение энергоемкости способа и стоимости устройства. Устройство для гомогенизации молотой извести сжатым воздухом включает накопительный силос и разгрузочное устройство, причем разгрузочное устройство выполнено в виде размещенного непосредственно под накопительным силосом двухкамерного пневматического струйного насоса с автоматическим отбором молотой извести из накопительного силоса и транспортированием ее пневматически по транспортному трубопроводу. В способе гомогенизации молотой извести сжатым воздухом c использованием указанного выше устройства сжатый воздух, заполняющий поочередно ту или другую камеру двухкамерного пневматического струйного насоса при ее опорожнении от молотой извести, подают в накопительный силос при новом заполнении камеры указанного насоса для гомогенизации им молотой извести по всей высоте заполнения накопительного силоса. 2 н.п. ф-лы, 1 ил.

| МАКАРОВ Ю | |||

| И | |||

| и др | |||

| Отечественное и зарубежное оборудование для смешения сыпучих материалов, Москва, ЦИНТИАМ, 1964, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| С | |||

| Химия и технология извести, Москва, Стройиздат, 1972, с | |||

| Вагонетка для движения по одной колее в обоих направлениях | 1920 |

|

SU179A1 |

Авторы

Даты

2006-09-27—Публикация

2004-04-05—Подача