(54) СПОСОБ УСРЕДНЕНИЯ ЦЕМЕНТНОЙ СЫРЬЕВОЙ . СМЕСИ В СйЬоСАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОМОГЕНИЗАЦИИ МОЛОТОЙ ИЗВЕСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2284303C2 |

| Способ приготовления порошкообразной сырьевой смеси | 1987 |

|

SU1497174A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783930C1 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| Способ перемешивания пылевидных материалов | 1989 |

|

SU1756165A1 |

| Способ управления разгрузкой силоса цементного производства | 1984 |

|

SU1406569A1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2014 |

|

RU2588700C1 |

| Смеситель непрерывного смешивания | 1986 |

|

SU1690838A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОМОДИФИЦИРУЮЩЕЙ ДОБАВКИ СТРОИТЕЛЬНОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2651720C2 |

Изобретение относится к технике усреднения сыпучих материалов и пороцзкообрэзннхМатериалов и может быть использовано в промышленности строительных материалов, химической и металлургической промышленности.

Известен способ получения усреднения цементной сырьевой смеси в силосах, включающий загрузку смеси снизу вверх с одновременным перемешиванием смеси сжатым воздухом под давлением и разгрузку через сливные окна 1.

Недостатком способа является то, что при усреднении с ырьевой муки более 50% общего объема силоса остается неиспользованным. Кроме того, расход энергии на перемешивание сырьевой муки возрастает и сохраняется необходимость в осна1г,ении днищ силоса слопной Системой для распределения воздуха.

Цель изобретения - повышение степени усреднения и снижение энергоемкости процесса.

Поставленная цель достигается тем, что согласно способу усреднения цементной сырьевой смеси в силосах включакхпему загрузку смеси снизу вверх с одновременным перемешиванием смеси

сжатым воздухом под давлением и разгрузку через сливные окна, загрузку осуществляют при отношении веса смеси, находящейся в силосе, к весу смеси, выходящей из силоса, от 2:1 до 15:1 и давлении сжатого воздуха 0,08 - 0,16 ати на1 м высоты слоя смеси.

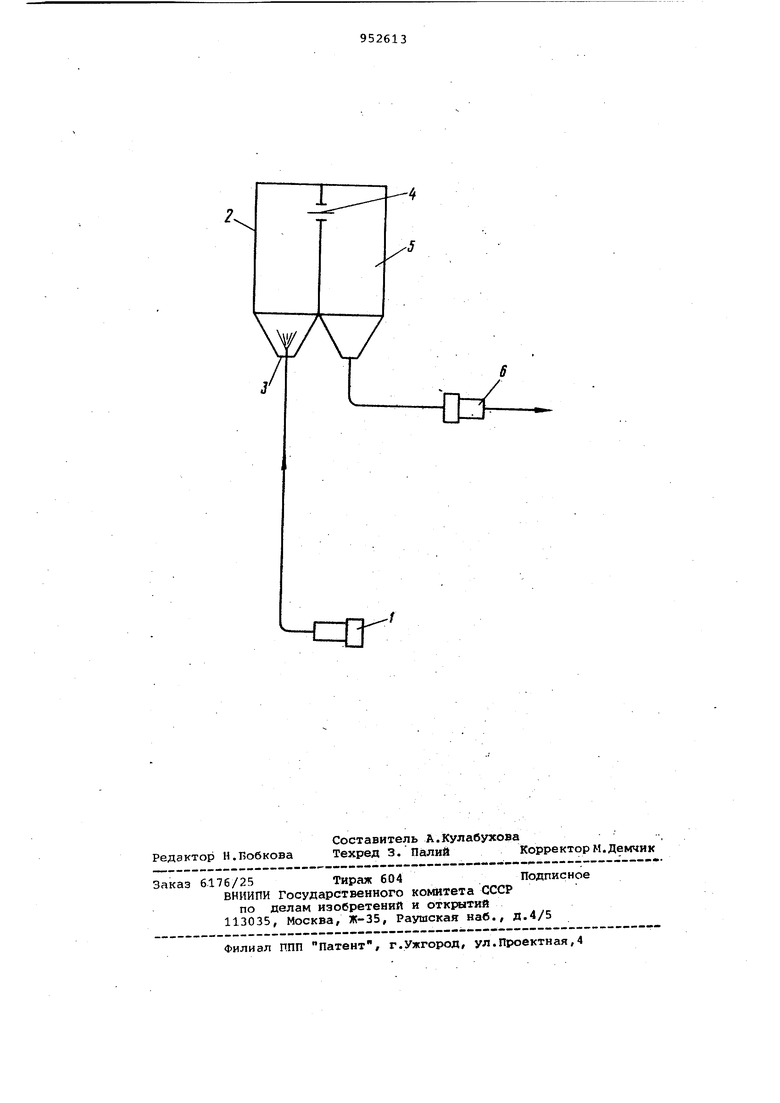

На чертеже изображено устройство

10 для реализации предлагаемого, способа.

Способ осуществляют следугацим образом .

15

Сырьевая смесь от сырьевой мельницы пневмовинтовьи1 нэсосом 1 подается в силосЬурреднитель 2 емкостью 1000 т,Диаметром 12 м, через днище 3. Предварительно силос-усредни20тель 2 заполняется до уровня сливного окна 4 сырьевой мукой из расчета получения 800 т сырьевой муки заданного химического состава. В предварительно заполненный силос 2 снизу

25 подают и через сливное окно 4 выгружают по.100 т/ч сырьевой муки. Таким образом, отноиение веса материала, находящегося в силосе, к весу материала, выходящего из силоса, состав30ляет 8:1.

Давление сжатого воздуха в смеси тельноП 1слмере пневмовинтового насоса 1 при осуь ествлении пневмотранспорта материала равняется 1,4 ати пр высоте слоя 9 м в силосе 2 ,что в расчете на метр слоя материала составляет 0,15 ати.

После заполнения силоса-усреднителя 2 через сливное окно 4, снрьевую смесь подают в хранилище 5, откуда известными разгружающими устройствам 6, либо через днище, либо через сливное окно направляют в печь. При соблюдении указанных параметров процесс загрузка материала через днище силоса снизу вверх совместно со c.iKaTF-TM воздухом позволяет осуществить перемешивание материала в силосе за счет его псевдоожижения и получить на выходе из силоса усред ненный материал.

Незначительный эффект усреднения С1. порошкообразных материалов есть и при отношении веса материала, находящегося в силосе, к весу материала, поступающего и выходящего из силоса, менее 2:1, но степень усреднения при этом меньше 2, что недостаточно для сырьевых смесей, как правило, характеризующихся среднеквадратичным отклонением по титру не менее 0,5 0,75.

С увеличением отношения находящегося в силосе материала Q к поступающему и выходящему из него материала -q до 15:1 степень усреднения материала превысит 10, чего сейчас нельзя достигнуть современными способами усреднения при современной мощности технологических линий 3-5 тыс.т клинкера в сут. Увеличение отношения Q/f} 15 потребует строительства силосов емкостью более 3000 м , что значительно увеличит затраты на их строительство и эксплуатацию. Поэтому выбранный параметр ограничен .

Результаты испытаний усреднительной способности силоса 010 м: Продолжительность заполнения силоса, Количество приготовленной сырьевой муки, т 800

Однородность сырьевой муки (среднеквадратичное отклонение значения титра)

при загрузке силоса 2,85 при выгрузке силоса 0,28 Степень усреднения 10 Тонкость помола сырьевой муки - остаток на сите № 008,% .10,5

Давление сх.атого воздуха в смесительной камере пневмовинтового насоса, ати1,4 Нагрузка на двигатель пневмовинтового насоса 65-80 По сравнению с известными способами в предлагаемом способе процесс перемешивания осуществляется за счет энергии сжатого, воздуха, транспортирующего сырьевую муку в силос что исключает дополнительные затраты охатого воздуха на пневмоперемешивание или аэрацию сырьевой муки Кроме того, подача сырьевой муки черев днище силоса не требует специальных устройств в днище силоса для распределения воздуха и устройс (типа аэроплиток) для подачи сжатого воздуха.

Формула изобретения

Способ усреднения цементной сырьевой смеси в силосах, включаивдий загрузку смеси снизу вверх с одновременным перемешиванием смеси сжатым воздухом под давлением и разгрузку через сливнЕзе окна, отличающийся тем, что, с целью повышения степени усреднения и снижения энергоемкости процесса, загрузку осуществляют при отношении веса сме| си. Находящейся в силосе, к весу смеси, выходящей из силоса, от 2:1 до 15:1 и давлении сжатого воздуха 0,08--- 0,16 ати на 1 м высоты слоя смеси.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-08-23—Публикация

1980-04-02—Подача