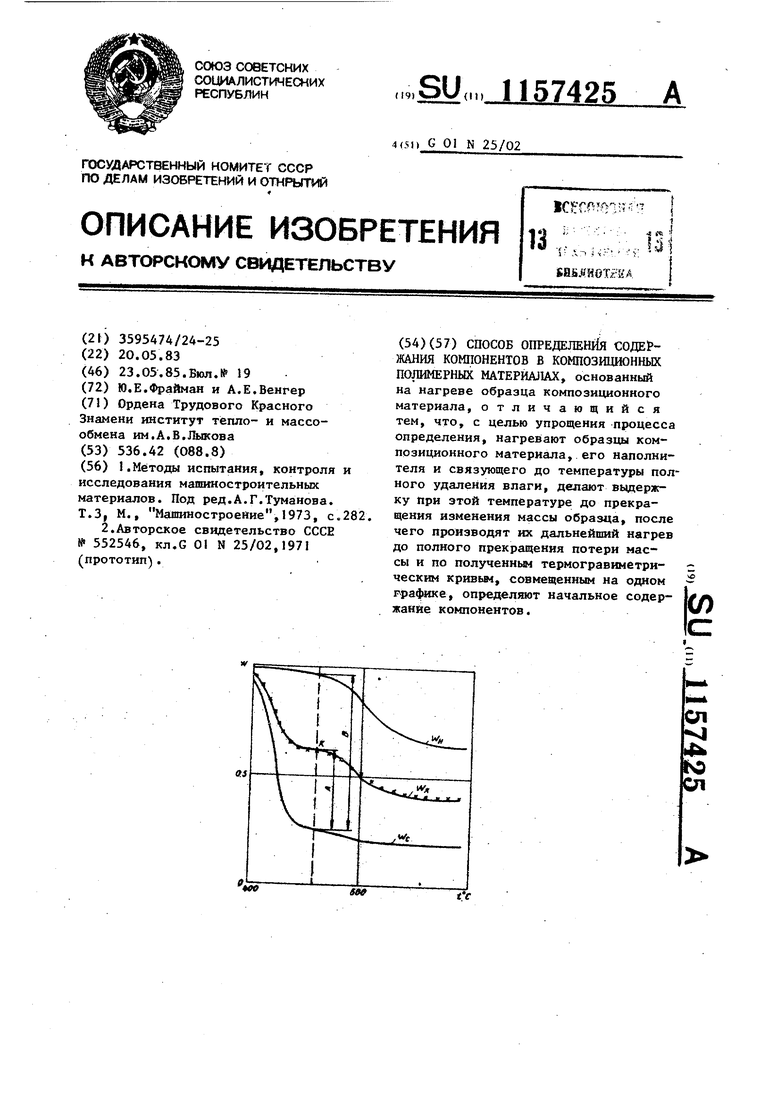

Изобретение относится к машиностр ению и материаловедению и может быть использовано для определения содержа ния основных компонентов в композиционных полимерах, используемых в качестве конструкционных,электро- и теплоизоляционных и теплозащитных материалов. Известен способ определения содер жания компонентов в композиционных материалах с полимерными связующими и неорганическими наполнителями, основанный на нагреве образцов композиционного материала в муфельной печи при 500-550 С до полного выгорания связующего и последующем определении содержания оставшегося напол нителя СО., Однако этот способ не приемлем для материалов с органическими наполнителями, температурный интернат разложения которых близок к температурному интервалу разложения связующего либо перекрывается с ним Наиболее близким техническим решением к изобретеншо является способ определения содержания компонентов в композиционных полимерных материалах, заключающийся в нагреве с постоянной скоростью образца известной массы материала до температуры неполного разложения связующего и напо нителя, которая выбирается из области температур максимального различия в кинетике разложения компонентов материала, его изотермической вы держке при этой температуре в течение времени установления постоянной скорости разложения, измерении относительной потери массы образца и определении содержания наполнителя по предварительно полученной для данного вида композиционного материала калибровочной зависимости относительной потери массы от содержания наполнителя при идентичном тем пературном воздействии 2 , 1 Однако при использовании известног способа требуется специально изготовить ряд композиций (не менее двух образцов каждой),идентичных по составу изучаемому композиционному материалу, но с различным процентным содержанием компонентов, используя для этого технологию, близкую или идентичную технологии изготовления самого материала. С изготовленными образцами, а также с.образцами из чистых связующего и наполнителя требуется провести две серии специальньж предварительных термогравиметрических экспериментов: первую - для определения области максимального различия в кинетике разложения связующего и наполнителя, выбора предельной температуры Нагрева и времени изотермической выдержки, вторую, проведенную в выбранном режиме нагрева, для определения относительной потери массы образцов каждой из указанных композиций и построения калибровочной зависимости потерь массн от содержания наполнителя. Только после этого проводят термогравиметрический эксперимент в идентичных условиях с изучаемьш материалом и определяют искомую величину содержания наполнителя по найденной калибровочной зависимости. Такой процесс нахождения содержания компонентов сложен и требует больших затрат времени и труда на выполнение указанных операций и экспериментов;Кроме того возможность построения калибровочной зависимости по двум точкаМ) соответствующим относительной потере массы чистых наполнителя и свя-зующего. для любых двухкомпонентных систем и режимов температурного воздействия не доказана. Целью изобретения является упрощение процесса определения содержания компонентов в композиционных полимерных материалах. Поставленная цель достигается тем, что при способе определения содержания компонентов в композиционных полимерных материалах основанном на нагреве образца композиционного материала, нагревакТ образцы композиционного материала, его наполнителя и связующего до температуры полного удаления влаги, делают выдержку при этой температуре до прекращения изменения массы образца, после чего производят их дальнейший нагрев до полного прекращения потери массы и по получен1Я.1м термогравиметрическим кривым, совмещенным на одном графике, определяют начальное содержание компонентов, Уравнение баланса массы для любого значения температуры внутри температурного интервала разложения всех трех образцов имеет вид Wc() WK содержание наполнителя} где X текущее значение относитель ной массы наполнителя; то же, связующего; то же композиционного материала. Отсюда начальное содержание напо нителя WK - We А X S WH - Wo В т.е. искомая величина находится из совмещённого графика термогравиметрических кривых как отношение расст ния А по изотерме между кривыми для композиционного материала и связующ го к расстоянию В по той же изотерме между кривыми для наполнителя и связующего. Наиболее достоверные значения х получаются при темпе ратуре вблизи точки перегиба для композиционного материала. Нагрев трех образцов исследуемо го материала и его двух KOMnoHeHTOB в строго идентичных условиях и выбранный температурный режим обеспечивают справедливость уравнения баланса массы для любого мгновенного состояния этих трех образцов при одной и той же температуре в процес нагрева. При реализации предлагаемо способа нет необходимости останавли вать процесс нагрева при неполном разложении и дожидаться труднодости гаемой постоянной скорости потери массы, можно использовать это уравнение в любой момент времени при лю бой температуре внутри температурно го интервала разложения благодаря н прерывной записи потери массы всех трех образцов. Способ осуществляется следующим образом. Приготавливают три образца примерно одинаковых размеров иМассы композиционного материала объекта исследования, его наполнителя и его связующего. Вид образцов может быть разным: кусочки, порошкообразные навески и т.д. На термогравиметрической установке с непрерьшной записью массы снимаются кривые потери массы каждого из трех образцов при указанном температурном режиме: каждый из образцов нагревается с постоянной скоростью до 120-130 С, вы254держивается при этой температуре до прекращения изменения его массы изза удаления влаги и нагревается далее с постоянной скоростью до полного прекращения потери массы. Скорость нагрева всех трех образцов должна быть одинаковой. Полученные кривые совмещаются на одном графике. Процентное содержание наполнителя определяется по отношению (1). Если измерение расстояний А и В производить при нескольких значениях температуры внутри температурного интервала разложения, можно рас;считать величину х еще более надеж но методом среднего или методом наименьших квадратов 2AiBi (3) П р и м е р . На чертеже представлены термогравиметрические кривые, полученные после изотермической выдержки для эпоксидного связующего ЭДТ-10 (Wg), наполнителя из полиамидного волокна СВМ (W) и композиционного материала на их основе (W,).Кривые получены непрерывной записью потери массы образцов на термогравиметри- ческой установке ТГС-1 Перкин-Элмер при скорости нагрева 160 град/мин. Образец связующего представляет собой порошок отвержденного ЭДТ-10-, наполнителя - мелко нарезанные волокна СВМ, композиционного материала тщательно перемешанный порошок предварительно измельченного материала.. Образцы берут с начальной массой 0,7-0,8 мг. При расчете по формуле (П по изотерме, проходящей через точку К, получено значение х 47,1%, по формуле (2)- 48,3%, по формуле (3) - 48,6%; паспортное значение содержания наполнителя 48%. Точками на чертеже обозначены расчетные значения относительной убыли массы композиционного материала, исходя из X 48,6%. Процесс обработки данных и опрееления процентного содержания комонентов может быть автоматизировао. Данные о текущих значениях масы образцов поступают, например, чеез цифровой вольт-амперметр S 11574 Щ-68000 в память микро-ЭВМ 15 ВСМ-5, где они обрабатываются по программе, предусматривающей их сглаживакие, выбор заданной температуры (или температу)) внутри температур -5 ного интервала разложения всех трех образцов и определение искомой величины по формулам U)C3). Использование предлагаемого соба позволяет исключить изготовление образцов с различным содержанием компонентов, сократить затраты времени и труда. 56 Кроме того, предлагаемый способ позволяет по полученным термогравиметрическим кривым проводить качественный и количественный анализ процесса термического разложения композиционного материала и его компонентов, определять их термостойкость, содержание компонентов при любой температуре внутри температурного интервала разложения, рассчитьшать кинетические параметры этого процесса, что может быть использовано для создатшя новых материалов с заданными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ НАПОЛНИТЕЛЯ В ПОЛИМЕРНОМ КОМПОЗИТЕ | 2012 |

|

RU2488101C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2003 |

|

RU2247754C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НАПОЛНИТЕЛЯ ИЗ УТИЛИЗИРУЕМОГО ПОЛИМЕРНОГО КОМПОЗИТА | 2018 |

|

RU2679776C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170745C2 |

| Способ получения теплорассеивающего анизотропного конструкционного диэлектрического композиционного материала и теплорассеивающий анизотропный конструкционный диэлектрический композиционный материал | 2021 |

|

RU2765849C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2170746C2 |

| БИОРАЗЛАГАЕМЫЙ ТВЕРДЫЙ МАТЕРИАЛ ДЛЯ НАГРЕВАЕМЫХ ГРАНУЛИРОВАННЫХ ТАБАЧНЫХ ПРОДУКТОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2022 |

|

RU2840605C2 |

| Способ определения процентного содержания примеси в тонких слоях халькогенидной системы (AsSe)Bi | 2023 |

|

RU2835098C1 |

| Способ определения остаточной влажности веществ | 2021 |

|

RU2779230C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРНОЙ ЗАВИСИМОСТИ МГНОВЕННОГО ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ АРМИРОВАННЫХ ПЛАСТИКОВ НА ОСНОВЕ ТЕРМОРЕАКТИВНЫХ ПОЛИМЕРОВ | 2004 |

|

RU2279064C2 |

СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕ1РЖАНИЯ КОМПОНЕНТОВ В КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛАХ, основанный на нагреве образца композиционного материала, отличающийся тем, что, с целью упрощения процесса определения, нагревают образцы композиционного материала, его наполнителя и связующего до температуры полного удаления влаги, депают выдержку при этой температуре до прекращения изменения массы образца, после чего производят их дальнейший нагрев до полного прекращения потери массы и по полученньм термогравиметри с ческим кривьм, совмещенным на одном врафике, определяют начальное содержание компонентов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Под ред.А.Г.Туманова | |||

| Т.З, М., Машиностроение,1973, с.282 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1985-05-23—Публикация

1983-05-20—Подача