Изобретение относится к оборудованию для разрушения, измельчения, дробления и размола материалов с различными механическими свойствами.

Из уровня техники известна дробилка, содержащая диски, вращающиеся в корпусе, в который подается материал для дробления. Диски приводятся в более равномерное дробление по сравнению с другими известными дробилками, в которых диски вращаются с одинаковой окружной скоростью (FR 2015544, 1970).

Недостатком такой дробилки является быстрый износ деталей и ограниченный гранулометрический состав частиц.

Известен дисковый рафинер, содержащий два диска, вращающихся в противоположные стороны (US 1133330, 1965).

Недостатками такого устройства является то, что оно не позволяет получить разрушение материалов с различными механическими свойствами и высокие энергозатраты.

Наиболее близким к заявленному способу является способ дробления материала, включающий его загрузку, дробление и выгрузку (RU 2044563, 1995).

Наиболее близкой к заявленной машине для дробления материала является машина, содержащая корпус, входной и выходной патрубки, роторы в виде дисков, установленных с возможностью вращения в противоположные стороны (RU 2044563, 1995).

К недостаткам такого способа и машины для дробления можно отнести низкую эффективность процесса дробления.

Задача изобретения - повышение эффективности процесса дробления.

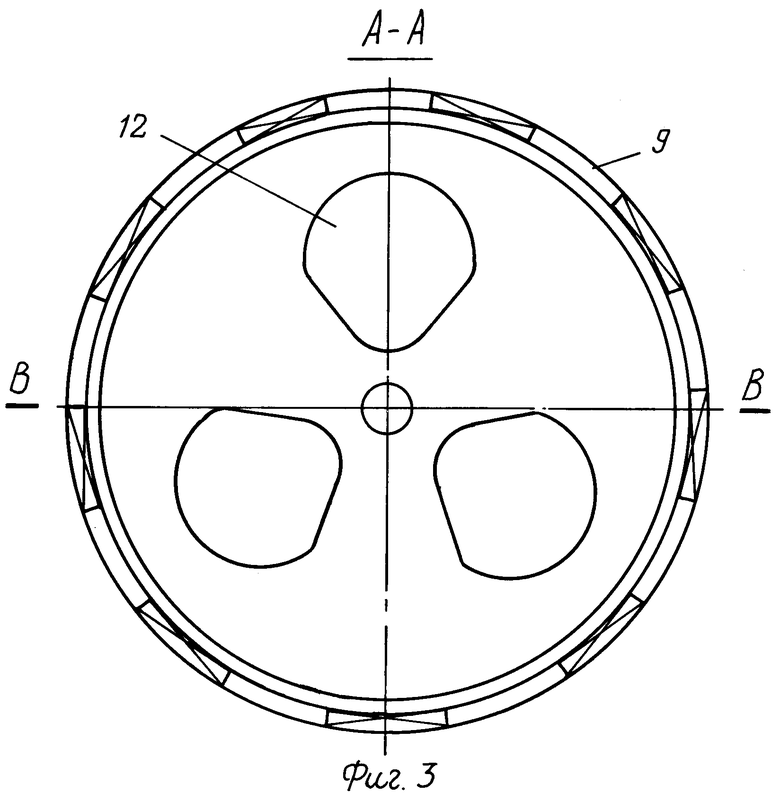

Указанная задача достигается тем, что в предложенном способе дробления материала, включающем его загрузку, дробление и выгрузку, в котором при загрузке материал через центральные отверстия вращающихся в противоположные стороны дисков подают в каплеобразные по форме (как показано на фиг.3) отверстия, совместно образующие проемы изменяемой геометрической формы, для обеспечения его объемного сжатия в каждом из них, а размер фракции готового продукта устанавливается величиной зазора между дисками. Вращение роторов может быть асинхронным.

Указанная задача достигается тем, что машине для дробления материала способом по п.1, содержащей корпус, входной и выходной патрубки, роторы с дисками, установленными с возможностью вращения в противоположные стороны, в дисках, кроме нижнего, по кругу на равноудаленном расстоянии друг от друга выполнены отверстия каплеобразной формы, образующие многогранные проемы изменяемой геометрической формы, а в центре дисков роторов по их оси выполнены центральные отверстия, которые сообщены с отверстиями каплеобразной формы, при этом количество отверстий каплеобразной формы не менее трех, а зазор между дисками выполнен регулируемым.

Отверстия каплеобразной формы могут быть выполнены на равноудаленном расстоянии от центра и края диска.

Изобретение поясняется чертежами, где:

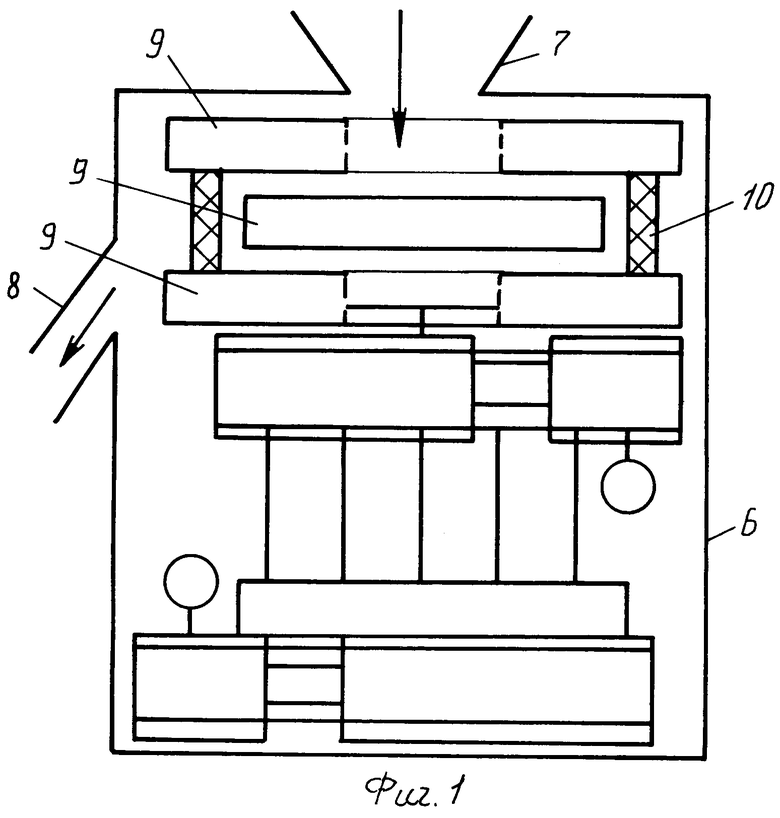

на фиг.1 - представлена кинематическая схема устройства;

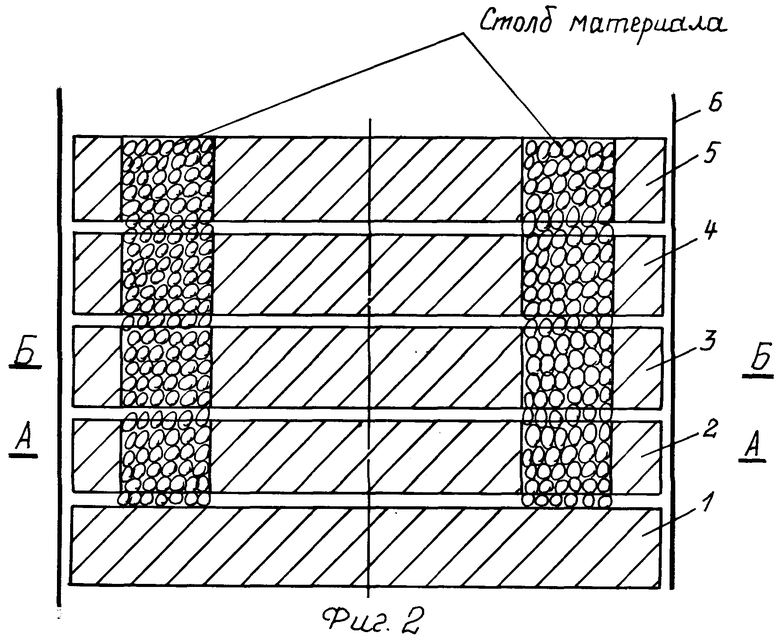

на фиг.2 - схема расположения роторов;

на фиг.3 - разрез по А-А фиг.2;

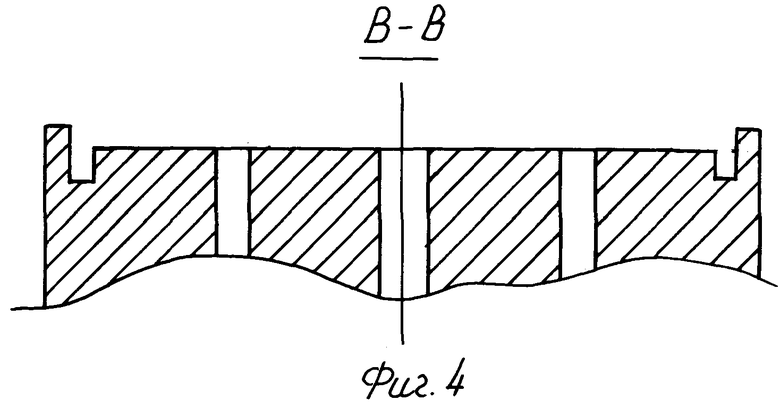

на фиг.4 - разрез по В-В фиг.3;

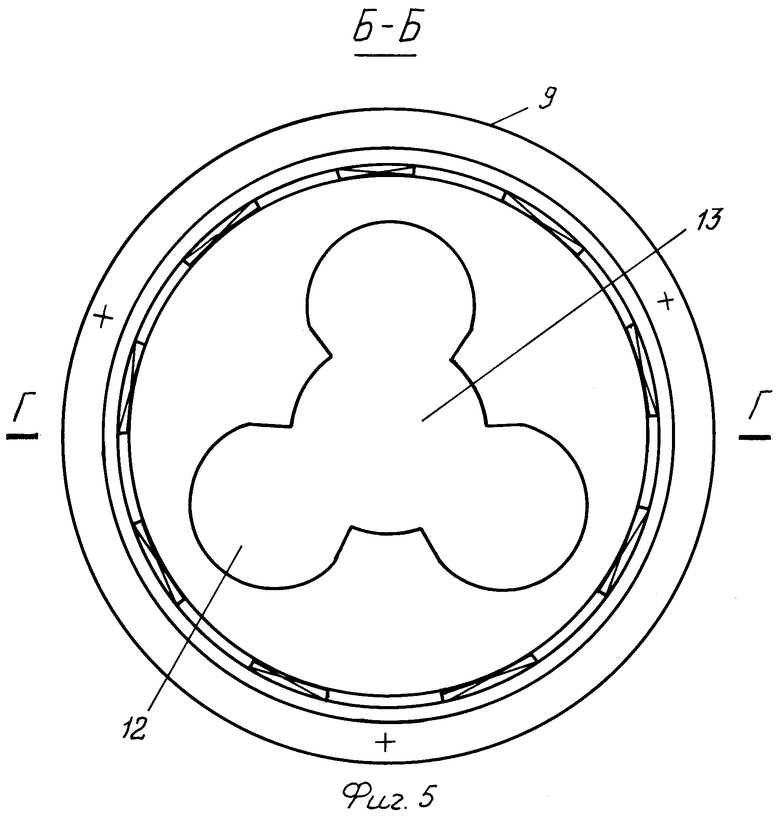

на фиг.5 - разрез по Б-Б фиг.2;

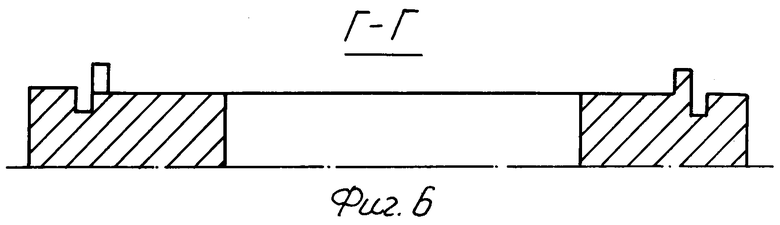

на фиг.6 - разрез по Г-Г фиг.5.

По предложенному способу материал через загрузочный патрубок попадает в отверстия, выполненные в дисках.

В процессе вращения дисков в многогранных проемах формируются участки, образующие столб материала (фиг.2). Материал в каждом элементном проеме подвергается обжатию (сжатию) и сдвигу к эпицентру объема, при этом возникает взаимное зацепление материала и его объемное сжатие.

Материал за счет инерционных сил устремляется к периметру геометрических проемов и при этом меняет траекторию движения. Участки материала в промежуточных сечениях имеют вид треугольников. Материал обжимают в горизонтальных слоях по ярусным участкам.

Знакопеременные напряжения и объемные сжатия создают усилия, которые подвергают материал интенсивному разрушению.

Машина содержит корпус 6, входной 7 и выходной 8 патрубки, роторы с дисками 9 (фиг.1). Минимальное число роторов должно быть не менее трех.

Как пример, машина состоит из пяти роторов: 1, 2, 3, 4, 5, (фиг.2), из которых первый, третий и пятый роторы вращаются в одну сторону, а второй и четвертый роторы - в другую сторону.

В каждом диске (кроме нижнего - первого) по кругу на равноудаленном расстоянии друг от друга выполнены отверстия каплеобразной формы 12.

Причем в третьем и пятом роторе в центре диска, по его оси выполнено центральное отверстие 13, которое сообщено с отверстиями каплеобразной формы (как показано на фиг.5).

Наиболее оптимальный размер каплеобразного отверстия 1/3 от диаметра диска и его равноудаленное расположение от центра и края. Такое расположение и размер способствуют наилучшему формированию столба материала и максимальной производительности.

Машина работает следующим образом.

После загрузки через входной патрубок материал подается в отверстия, выполненные в дисках, совместно образующие вертикальные проемы изменяемой геометрической формы для обеспечения его объемного сжатия в каждом из них, которое и приводит к разрушению материала, а размер фракции готового продукта устанавливается величиной зазора между дисками. При такой конструкции роторов материал, загруженный в устройство, размельчается до нужной фракции и подается наружу. Вращение роторов, как вариант, может быть выполнено асинхронным.

Таким образом, изобретение обеспечивает:

- кратность помола, которая достигает до 100000 крат в одну стадию, при производительности от 1 кг до 50 тонн в час;

- машина может использоваться как дробилка и как мельница;

- отсутствует необходимость использования сит и грохотов для получения нужной фракции;

- готовый продукт может выпускаться с любым заданным гранулометрическим составом частиц;

- возможность разрушения одновременно сразу нескольких материалов с различными механическими свойствами, при этом продукт получается с равноусредненным гранулометрическим составом;

- энергозатраты составляют (1-9) киловатт/час на тонну;

- разрушение практически любого твердого материала;

- простота конструкции;

- расходы на эксплуатацию значительно ниже по сравнению с традиционными;

- машины не нуждаются в фундаментах, могут работать в движении.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ ДРОБЛЕНИЯ МАТЕРИАЛА И СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА | 2006 |

|

RU2328344C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2407589C2 |

| СПОСОБ УДАРНОГО ДРОБЛЕНИЯ И ДРОБИЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2299765C2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И ОБЕЗЗАРАЖИВАНИЯ ЗЕРНА И ЗЕРНОПРОДУКТОВ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ СВЕРХВЫСОКОЙ ЧАСТОТЫ | 2014 |

|

RU2602281C2 |

| Роторная дробилка | 1990 |

|

SU1747162A1 |

| Молотковая дробилка | 1983 |

|

SU1197732A1 |

| ДРОБИЛКА | 2009 |

|

RU2406569C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2250803C1 |

| Молотковая дробилка | 1988 |

|

SU1576198A1 |

| РОТОРНЫЙ ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2006 |

|

RU2321448C2 |

Изобретение предназначено для дробления материалов с различными механическими свойствами. Способ дробления материала включает его загрузку, дробление и выгрузку, в котором при загрузке материал через центральные отверстия вращающихся в противоположные стороны дисков подают в каплеобразные по форме отверстия, совместно образующие проемы изменяемой геометрической формы для обеспечения его объемного сжатия в каждом из них, а размер фракции готового продукта устанавливают величиной зазора между дисками. Машина для дробления материала содержит корпус, входной и выходной патрубки, роторы с дисками, установленными с возможностью вращения в противоположные стороны, при этом в дисках, кроме нижнего, по кругу на равноудаленном расстоянии друг от друга выполнены отверстия каплеобразной формы, а в центре дисков роторов по их оси выполнены центральные отверстия, которые сообщены с отверстиями каплеобразной формы, при этом количество отверстий каплеобразной формы не менее трех, а зазор между дисками выполнен регулируемым. Изобретение позволяет повысить эффективность дробления. 2 н. и 2 з.п. ф-лы, 6 ил.

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1992 |

|

RU2044563C1 |

| Устройство для измельчения материалов | 1979 |

|

SU774586A1 |

| Дисковая дробилка | 1974 |

|

SU727223A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1992 |

|

RU2044563C1 |

| МНОГОСТУПЕНЧАТАЯ ДРОБИЛКА | 1994 |

|

RU2079363C1 |

| US 4204005 А, 20.05.1980 | |||

| US 3506202 A, 14.04.1970 | |||

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОФОСФАТНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2021975C1 |

| DE 3740975 A, 15.06.1989. | |||

Авторы

Даты

2006-10-10—Публикация

2005-05-05—Подача