Изобретение относится к оборудованию для разрушения, измельчения, дробления и размола материалов с различными механическими свойствами.

Известна дробилка, содержащая диски, установленные в корпусе с возможностью вращения с одинаковой окружной скоростью (FR 2015544, 1970).

Недостатком дробилки является низкое качество дробления и ограниченный гранулометрический состав продукта измельчения.

Наиболее близким по технической сущности к заявленной машине для дробления материала является машина для дробления материала, входной и выходной патрубки, роторы с расположенными друг над другом дисками, установленными с возможностью вращения в противоположные стороны, (см. а.с. СССР №774586 А, кл. В02С 7/02, опубликованную 30.10.1980).

Наиболее близким по технической сущности к заявленному способу дробления материалов является способ дробления материала, включающий загрузку материала, его дробление, которое производят в отверстиях дисков, установленных друг над другом с возможностью вращения в противоположные стороны, и последующую выгрузку готового продукта, (см. вышеуказанное а.с. СССР №774586 А).

Недостатком известной способа и машины для дробления материала является низкая эффективность процесса дробления и сложность конструкции.

Задачей изобретения является повышение эффективности процесса дробления материала и упрощение конструкции машины для дробления материала.

Поставленная задача решается путем создания машины для дробления материала, содержащей корпус, входной и выходной патрубки, роторы с расположенными друг над другом дисками, установленными с возможностью вращения в противоположные стороны, причем согласно изобретению на обращенных друг к другу сторонах дисков, кроме нижнего, выполнены сквозные отверстия для объемного сжатия материала, причем в плане боковые стороны каждого отверстия представляют собой равные стороны равнобедренной трапеции, большее основание которой, расположенное на периферии диска, сопряжено с ними дугообразными участками, при этом обращенное к оси вращения диска меньшее основание на каждом из четных дисков выполнено по форме дуги окружности, а в имеющих упомянутые отверстия нечетных дисках со стороны меньшего основания выполнен сквозной проем, через который отверстия сообщены с центральным отверстием, выполненным в нечетных дисках, причем зазор между дисками выполнен регулируемым. Отверстия в дисках могут быть выполнены на равном расстоянии друг от друга, и/или от центра, и/или края дисков.

Также поставленная задача за счет того, что в способе дробления материала, включающем загрузку материала, его дробление, которое производят в отверстиях дисков, установленных друг над другом с возможностью вращения в противоположные стороны, и последующую выгрузку готового продукта, согласно изобретению материал подают через центральные отверстия нечетных дисков в полости сквозных отверстий дисков, каждое из которых ограничено боковыми сторонами, которые в плане представляют собой равные стороны равнобедренной трапеции, большее основание которой, расположенное на периферии диска, сопряжено с ними дугообразными участками, при этом дробление осуществляют посредством объемного сжатия, возникающего в проемах изменяемой геометрической формы, образованных за счет того, что на каждом из четных дисков обращенное к оси вращения диска меньшее основание сквозного отверстия выполнено по форме дуги окружности, а на нечетных дисках со стороны меньшего основания сквозного отверстия выполнен сквозной проем, через который отверстия сообщены с центральным отверстием, выполненным в нечетных дисках, при этом размер фракции готового продукта устанавливают величиной зазора между дисками. Диски могут вращаться асинхронно.

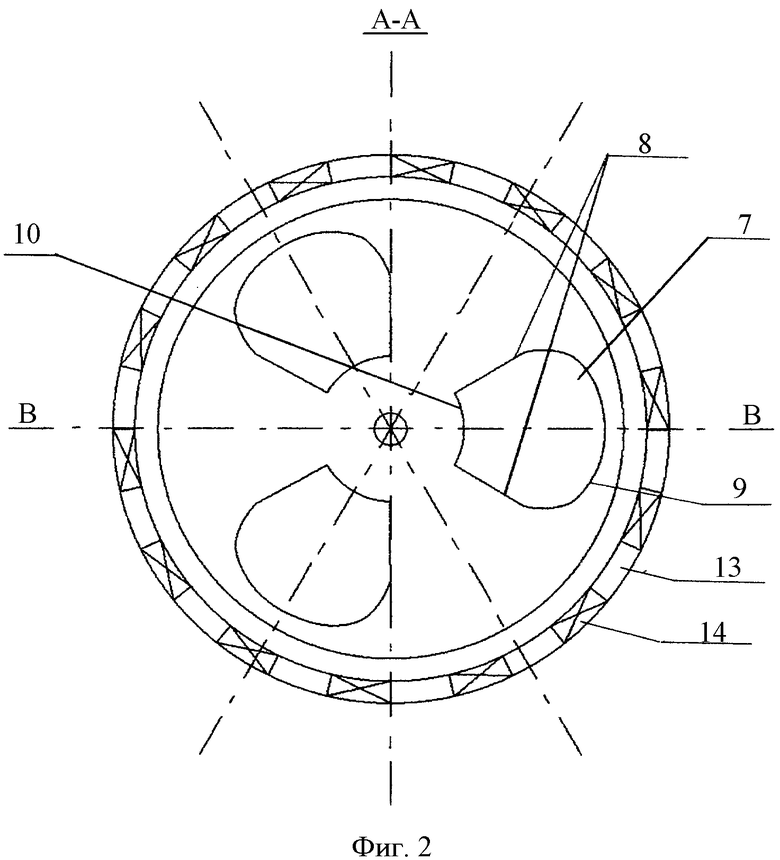

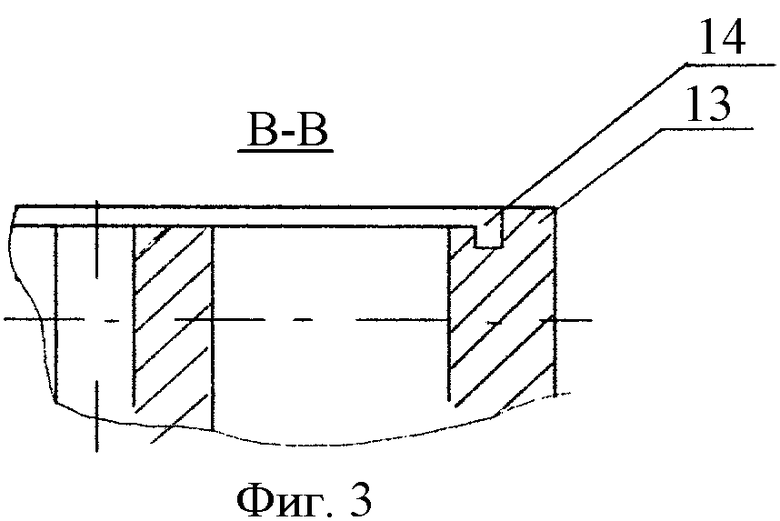

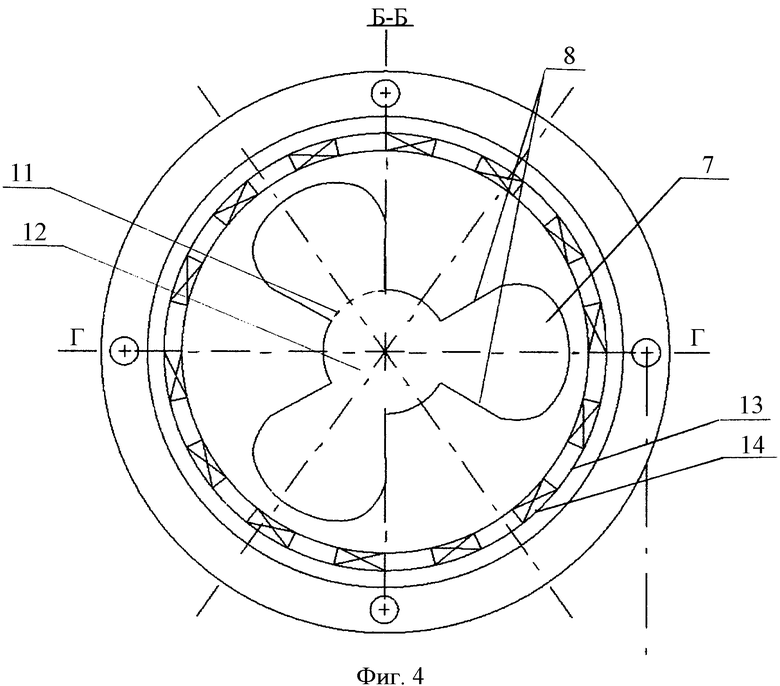

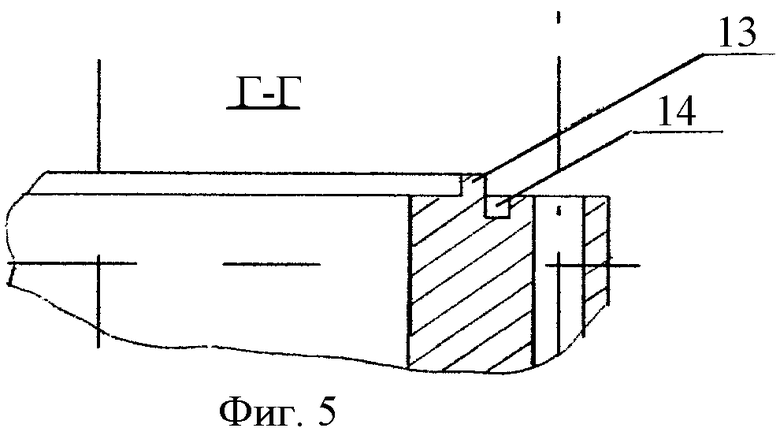

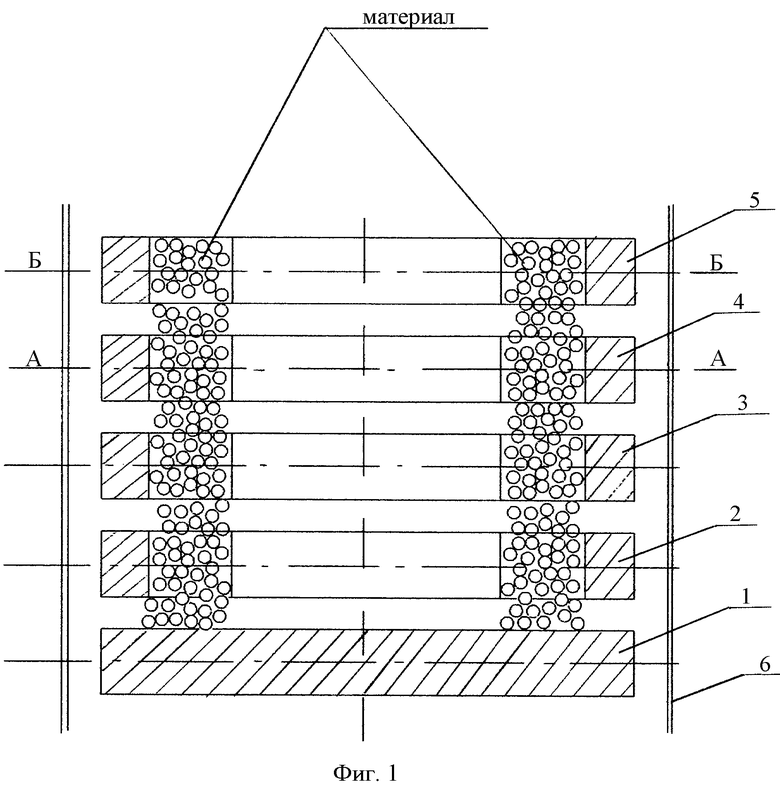

Изобретение поясняется чертежами, где на фиг.1 схематически представлена машина для дробления материала; на фиг.2 - разрез по А-А на фиг.1; на фиг.3 - разрез по В-В на фиг.2; на фиг.4 - разрез по Б-Б на фиг.1; на фиг.5 - разрез по Г-Г на фиг.4.

Способ дробления материала реализован машиной для дробления материала, которая содержит роторы с дисками в количестве не менее трех.

Как пример, машина состоит из пяти роторов 1, 2, 3, 4, 5, из которых первый, третий и пятый роторы, считая снизу, установлены в корпусе 6 с возможностью вращения в одну сторону, а второй и четвертый роторы - в другую (противоположную) сторону.

На обращенных друг к другу сторонах дисков, кроме нижнего, выполнены сквозные отверстия 7, причем в плане боковые стороны 8 каждого отверстия 7 представляют собой равные стороны равнобедренной трапеции, большее основание которой, расположенное на периферии диска, плавно сопряжено с ними дугообразными участками 9, при этом обращенные к оси вращения диска меньшее основание на каждом из четных дисков выполнено по форме дуги 10 окружности, а в имеющих упомянутые отверстия нечетных дисках со стороны меньшего основания выполнен сквозной проем 11, через который отверстия сообщены с центральным отверстием 12, выполненными в нечетных дисках, при этом диски введены в зацепление за счет выполнения на их периферии выступов 13, размещенных в ответных пазах 14 другого диска.

Отверстия 7 в дисках могут быть выполнены на равном расстоянии друг от друга, от центра и края дисков.

Причем количество отверстий 7 должно быть не менее трех.

В процессе вращения дисков, в вертикальных проемах формируются участки, образующие столб материала (фиг.1). Материал в каждом элементном проеме подвергается обжатию (сжатию) и сдвигу к эпицентру объема, при этом возникает взаимное зацепление материала и его объемное сжатие.

Материал, за счет инерционных сил, устремляется к периметру геометрических проемов, и при этом меняет траекторию движения. Материал обжимают в горизонтальных слоях поярусных участков.

Знакопеременные напряжения и объемные сжатия создают усилие, которые подвергают материал интенсивному разрушению. Машина работает следующим образом.

После загрузки через входной патрубок материал подают через центральное отверстие 12 (фиг.4) в полости сквозных отверстий 7 дисков, совместно образующие при вращении проемы изменяемой геометрической формы для обеспечения его объемного сжатия в каждом из них и разрушения материала.

При этом размер фракции готового продукта устанавливают величиной зазора между дисками.

Материал, загруженный в машину, размельчается до нужной фракции и подается наружу. Вращение роторов может быть выполнено асинхронным.

Таким образом, изобретение обеспечивает:

- кратность помола, которая достигает до 15000 крат в одну стадию при производительности от 1 кг до 1000 тонн в час;

- машина может быть использована как дробилка и как мельница;

- отсутствие необходимости в использовании сит и/или грохотов для получения нужной фракции;

- выпуск готового продукта с любым заданным гранулометрическим составом;

- возможность разрушения одновременно сразу нескольких материалов с различными механическими свойствами, причем продукт получается в равно усредненным гранулометрическим составом;

- возможен помол в жидкой среде;

- энергозатраты составляют (1-9) киловатт·час на тонну;

- разрушение практически любого твердого материала;

- простоту конструкции;

- расходы на эксплуатацию значительно меньшие по сравнению с традиционными машинами;

- машина не нуждается в фундаменте и может работать в движении.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2407589C2 |

| СПОСОБ РАЗРУШЕНИЯ МАТЕРИАЛА И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284859C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ОТХОДОВ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277469C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1998 |

|

RU2129945C1 |

| ТОРМОЗНОЙ ДИСК | 2004 |

|

RU2362922C2 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ХРУПКОГО ИЛИ ЛОМКОГО МАТЕРИАЛА | 1988 |

|

RU2046016C1 |

| Мельница динамического самоизмельчения | 1989 |

|

SU1681948A2 |

| ОДНОФАЗНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 1991 |

|

RU2028024C1 |

Изобретение предназначено для разрушения материала с различными механическими свойствами. Машина содержит корпус, входной и выходной патрубки, роторы с расположенными друг над другом дисками, установленными с возможностью вращения в противоположные стороны. На обращенных друг к другу сторонах дисков, кроме нижнего, выполнены сквозные отверстия для объемного сжатия материала. В плане боковые стороны каждого отверстия представляют собой равные стороны равнобедренной трапеции, большее основание которой, расположенное на периферии диска, сопряжено с ними дугообразными участками. Обращенное к оси вращения диска меньшее основание на каждом из четных дисков выполнено по форме дуги окружности, а в имеющих упомянутые отверстия нечетных дисках со стороны меньшего основания выполнен сквозной проем, через который отверстия сообщены с центральным отверстием, выполненным в нечетных дисках. Зазор между дисками выполнен регулируемым. Изобретение повышает эффективность процесса дробления материала. 2 н. и 2 з.п. ф-лы, 5 ил.

| Устройство для измельчения материалов | 1979 |

|

SU774586A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1992 |

|

RU2044563C1 |

| Дисковая дробилка | 1974 |

|

SU727223A1 |

| КРИСТАЛЛИЧЕСКАЯ АЛЮМОФОСФАТНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1989 |

|

RU2021975C1 |

| US 3506202 А, 14.04.1970. | |||

Авторы

Даты

2008-07-10—Публикация

2006-10-09—Подача