Устройство относится к области машиностроения и может быть использовано при изготовлении и ремонте внутренних цилиндрических поверхностей, например, гильз цилиндров двигателей внутреннего сгорания.

Известен инструмент - самоподающийся шариковый дорн /1/, для чистовой и упрочняющей обработки цилиндрических отверстий. Отличительной особенностью инструмента является то, что шарики, перекатывающиеся по образующим конуса, выполнены с опорной лыской и установлены в сепараторе таким образом, что лыски составляют с осью дорна угол, не равный 90°. Благодаря такому расположению шариков инструмент получает осевую самоподачу.

Данная конструкция имеет существенный недостаток - принудительную ось вращения шариков, за счет чего возможно проскальзывание между шариками и обрабатываемой поверхностью, либо скалывание микронеровностей, что характерно для хрупких материалов (чугуна), либо искажение геометрической формы отверстия из-за увеличения внутренних касательных напряжений в поверхностном слое материала.

Известно также устройство раскатника /2/, в сепараторе которого установлены шарики, опирающиеся на конические поверхности опорных дисков. Шарики имеют возможность изменения своего взаимного углового положения в плоскости, перпендикулярной оси раскатника, за счет того что каждый шарик размещен во вставке, установленной в пазу сепаратора и взаимодействующей с клином, расположенным в этом же пазу. Такое устройство позволяет регулировать расположение канавок на поверхности детали при виброобработке.

Недостаток раскатника - сравнительно сложное конструктивное исполнение.

Наиболее простым и распространенным устройством для финишной обработки внутренних цилиндрических поверхностей является шариковая раскатка /3/ с пневматическим зажимом, принятая нами за прототип, состоящая из корпуса, в котором располагаются две втулки. На концах втулок неподвижно закреплены конические кольца, по конусам которых перекатываются шарики. Первая втулка жестко соединена с тягой нагрузочного устройства и имеет возможность перемещаться вдоль оси во второй втулке, соединенной с корпусом.

Недостатком этого устройства является низкая производительность, так как расположение всех шариков в плоскости, перпендикулярной оси вращения корпуса, при неизбежном движении его вдоль оси цилиндра, особенно при увеличенных подачах инструмента, способствует образованию на обрабатываемой поверхности винтовых микро-бороздок. Кроме того, при значительных одномоментных усилиях, обеспечивающих пластическое деформирование поверхности на заданную глубину, резко возрастают напряжения сдвига материала в направлении движения шарика, что приводит к скалыванию микронеровностей и шелушению поверхностного слоя. Следовательно, для получения требуемого упрочняющего эффекта необходимо выполнять несколько проходов с постепенным повышением давления шариков на поверхность.

Предлагаемым устройством решается задача обеспечения наиболее простым инструментом щадящего режима радиального деформирования поверхности непрерывно и многократно изменяющимся, постепенно нарастающим и убывающим давлением на нее шариков, с одновременным созданием упрочняющего пластического деформирования поверхности на глубину, определяемую техническими требованиями и механическими характеристиками для работы детали.

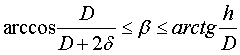

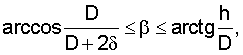

Поставленная задача решается путем задания шарикам определенной траектории движения. В предлагаемой раскатке для финишной обработки внутренних цилиндрических поверхностей, состоящей из нагрузочного устройства и двух конических направляющих, по конусам которых перекатываются шарики, конические направляющие расположены под углом β к плоскости, перпендикулярной оси тяги нагрузочного устройства, величина которого определяется выражением

где:

D - диаметр обрабатываемого цилиндра;

h - ширина обрабатываемой полосы без подачи инструмента;

δ - максимальная величина внедрения шариков в тело обрабатываемой поверхности.

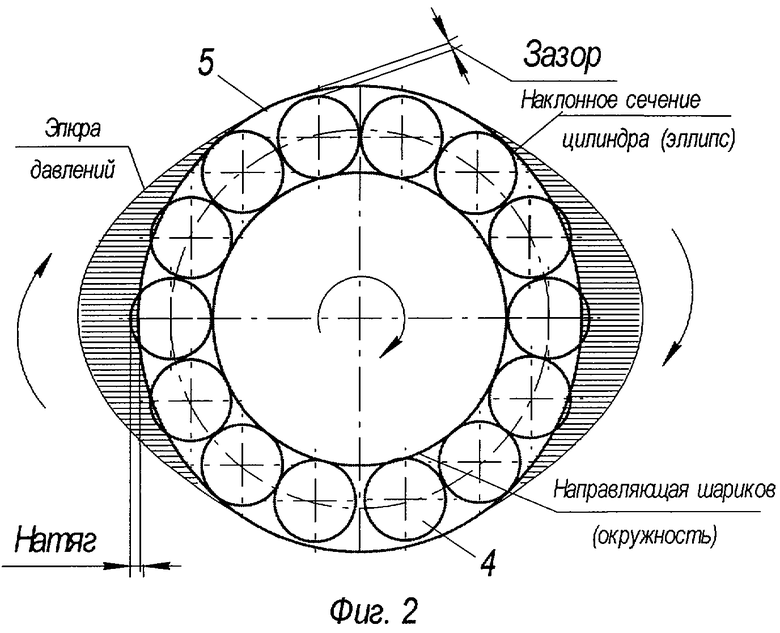

То есть устройство предусматривает траекторию движения шариков по круговой орбите, расположенной в плоскости, совпадающей с плоскостью наклонного (эллиптического) сечения обрабатываемого цилиндра, на определенных участках, внедряющихся в тело обрабатываемой поверхности.

Изобретение поясняется чертежами.

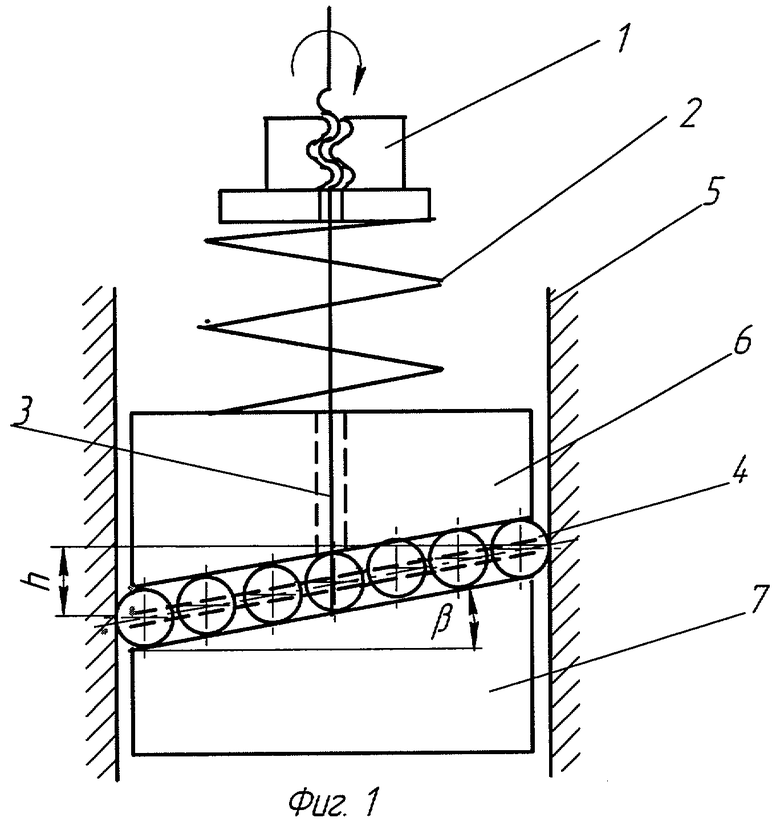

На фиг.1 представлена схема раскатки для финишной обработки внутренних цилиндрических поверхностей.

На фиг.2 показана схема обработки наклонного (эллиптического) сечения цилиндрической поверхности шариками, движущимися по круговой орбите.

Раскатка для финишной обработки внутренних цилиндрических поверхностей состоит из нагрузочного устройства, представляющего собой резьбовую пару 1, пружину 2 и тягу 3, с помощью которых задается величина давления шариков 4 на обрабатываемую поверхность 5, и двух конических направляющих 6 и 7, имеющих форму окружностей. Коническая направляющая 6 установлена с возможностью продольного перемещения по тяге нагрузочного устройства 3, а коническая направляющая 7 жестко соединена с ней.

Данная конструкция работает следующим образом: за счет вращения тяги 3 вокруг ее оси вращаются также и конические направляющие 6 и 7, воздействие которых на шарики 4 способствует перекатыванию последних по наклонному сечению обрабатываемой поверхности 5. Из фиг 2. видно, что с обрабатываемой поверхностью 5 взаимодействует только часть шариков 4, причем степень внедрения каждого из них в тело обрабатываемой поверхности 5 различна. Это наглядно изображено эпюрами давлений. При этом каждый из шариков 4 дважды за время движения по орбите постепенно входит в контакт с обрабатываемой поверхностью 5 и так же постепенно выходит из него, обеспечивая щадящий режим обработки с минимальными касательными напряжениями, что дает возможность изменять в широких пределах усилие деформации. На поверхности образуются прерывистые, переменной глубины микроканавки, которые, многократно пересекаясь, позволяют получить прогнозируемый микрорельеф обработанной поверхности за счет изменения подачи инструмента.

Источники информации

1. А.с. №180499. - Опубл. в Б.И., 1966, №7.

2. А.с. №415148. - Опубл. в Б.И., 1974, №6.

3. Хлуд А.А. Обкатывание роликами наружных поверхностей и раскатывание шариками внутренних поверхностей. Стр. 144-160. В сб. Размерно-чистовая и упрочняющая обработка деталей давлением. М. 1963 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ОТВЕРСТИЙ МЕТОДОМ ПОВЕРХНОСТНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 1994 |

|

RU2082591C1 |

| РАСКАТКА ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2438852C2 |

| СПОСОБ РАСКАТКИ ОТВЕРСТИЙ С ПЛАНЕТАРНЫМ ОСЦИЛЛИРУЮЩИМ ДВИЖЕНИЕМ | 2010 |

|

RU2440230C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНОЙ ПОДКРЕПЛЁННОЙ РЁБРАМИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2566689C2 |

| ЖЕСТКАЯ МНОГОШАРИКОВАЯ РАСКАТКА | 2010 |

|

RU2456149C1 |

| СПОСОБ РАСКАТЫВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2457096C1 |

| РАСКАТКА ДЛЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2013 |

|

RU2541220C2 |

| СПОСОБ ОБРАБОТКИ | 2012 |

|

RU2557396C2 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛАТУНИРОВАНИЯ ДЕТАЛИ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339737C1 |

| СПОСОБ ИМПУЛЬСНОГО РАСКАТЫВАНИЯ ДОРОЖКИ КАЧЕНИЯ КОЛЬЦА УПОРНОГО ШАРИКОПОДШИПНИКА | 2012 |

|

RU2522996C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении и ремонте внутренних цилиндрических поверхностей. Раскатка состоит из нагрузочного устройства и двух конических направляющих, по конусам которых перекатываются шарики. Одна из конических направляющих жестко соединена с тягой нагрузочного устройства, а вторая установлена с возможностью продольного перемещения по ней. Конические направляющие расположены под углом к плоскости, перпендикулярной оси тяги нагрузочного устройства. Упрощается конструкция и повышается качество обработки. 2 ил.

Раскатка для финишной обработки внутренних цилиндрических поверхностей, состоящая из нагрузочного устройства и двух конических направляющих, по конусам которых перекатываются шарики, одна из конических направляющих жестко соединена с тягой нагрузочного устройства, а вторая установлена с возможностью продольного перемещения по ней, отличающаяся тем, что конические направляющие расположены под углом β к плоскости, перпендикулярной оси тяги нагрузочного устройства, величина которого определяется из выражения:

где D - диаметр обрабатываемой внутренней цилиндрической поверхности;

h - ширина обрабатываемой поверхности без подачи инструмента;

δ - максимальная величина внедрения шариков в тело обрабатываемой поверхности.

| ХЛУД А.А | |||

| Размерно-чистовая и упрочняющая обработка деталей давлением | |||

| - М.: Машиностроение, 1963, с.144-160 | |||

| Многошариковая раскатка | 1980 |

|

SU942966A2 |

| МНОГОШАРИКОВАЯ РАСКАТКА | 0 |

|

SU180499A1 |

| RU 2052331 C1, 20.01.1996 | |||

| DE 2935601 А, 12.03.1981. | |||

Авторы

Даты

2006-10-20—Публикация

2005-03-28—Подача