Изобретение относится к области обработки металлов давлением и может быть использовано для формования и правки длинномерных подкрепленных ребрами деталей преимущественно авиационной техники.

Изобретение относится к приоритетному направлению по созданию высокотехнологичного производства изделий авиационной техники.

Известен способ формования тонких конструктивных элементов, имеющих постоянное или изменяющееся вдоль оси круглое поперечное сечение, включая также цилиндроконические и конические трубы, выполненных, в частности, из алюминиевых сплавов, конструктивный элемент, полученный таким способом, и устройство для осуществления этого способа. Обработку проводят следующим образом. Цилиндрическую исходную трубу, полученную экструдированием из материала с определенным пределом текучести и пропорциональным удлинением, подвергают пластической деформации в холодном состоянии посредством регулируемого кругового давления не имеющих привода валков. Обработку внешней поверхности исходной трубы осуществляют с получением конструктивного элемента с определенным пределом текучести с использованием вращающейся оправки или без оправки до разного относительного уменьшения диаметра исходной трубы с получением конструктивного элемента. Устройство содержит основание, неподвижную переднюю бабку с зажимом и закрепленной в ней оправкой, суппорт с формующими валками и подвижную опору, оно снабжено размещенными вблизи формующих валков суппорта с возможностью подъема одним валком с осью, перпендикулярной оси оправки, и одним или двумя дополнительными валками, оси которых параллельны оси оправки (Патент на изобретение RU №2380187, МПК В24В 39/04, B21D 51/00. Шариковая раскатка. Опубликовано 20.08.2009).

Общими признаками с заявляемым устройством является способ силового воздействия на тонкостенную деталь вращающимися деформирующими деталь валками (роликами) с помощью механизма нагружения.

Основным недостатком способа и устройства является невозможность обработки плоских поверхностей и ребер.

Известны раскатки для обработки металлов давлением, в частности упрочнения и чистовой отделки внутренней поверхности тел вращения или отверстий поверхностным деформированием инструментом в виде шаров. Раскатка содержит оправку, стержень, сепаратор и два деформирующих элемента, расположенных диаметрально противоположно оси оправки (Патент на полезную модель RU №85848 U1, МПК В24В 39/02. Шариковая раскатка. Опубликовано 20.08.2009).

Признаками аналога, совпадающими с существенными признаками заявляемого устройства, является наличие вращающихся деформирующих деталь инструментов.

Основным недостатком являются ограниченные технологические возможности, то есть возможность обработки только внутренней поверхности отверстий.

Известно устройство для обкатывания ребер панелей с регулируемой нагрузкой, которое реализует способ обкатки ребер подкрепленных деталей роликами (Патент на изобретение RU №2478032, МПК В24В 39/06, В21Н 7/00, В23Р 9/02, B23Q 9/02). Устройство имеет механизм нагружения и привод пошагового передвижения.

Общими признаками с заявляемым устройством является способ силового воздействия на тонкостенную деталь вращающимися деформирующими деталь валками (роликами) с помощью механизма нагружения.

Основным недостатком способа и устройства является невозможность обработки подкрепленного полотна панели.

Известны способ и устройство для обжатия ребер панелей, схема и описание которых приведены в статье Кононенко В.Г. и Сикульского В.Т. Исследование возможностей формоизменения монолитных панелей путем последовательного деформирования ребер // Проблемы машиностроения: республиканский межведомственный сборник. Киев: Наукова думка, 1981, с. 32, рис. 1. На схеме показана панель с ребрами, ролики, обжимающие одно из ребер, направление силы обжатия и вращения роликов.

Общими признаками с заявляемым устройством является способ силового воздействия на ребра панелей вращающимися деформирующими деталь роликами с помощью механизма нагружения.

Основным недостатком способа и устройства являются ограниченные технологические возможности, обусловленные силовым воздействием только на ребра детали.

Задача заявляемого изобретения состоит в формовании и правке подкрепленных ребрами деталей путем комплексного силового воздействия деформирующих роликов на ребра и полотно обрабатываемой детали.

Технический результат заявляемого изобретения заключается в повышении производительности, качества правки и формования длинномерных подкрепленных ребрами деталей дополнительным деформированием полотна деталей с помощью комплекса специальных скоб с роликами, усилие которого определяется в зависимости от степени их отклонений от требуемой формы поверхности детали.

Технический результат достигается тем, что согласно изобретению дополнительно осуществляют деформирование обжатием роликами полотна детали, при этом обрабатываемую деталь разбивают на области, поперечные сечения которых имеют постоянную конфигурацию, причем для каждой области детали производят измерение исходных изгиба в двух плоскостях и угла закручивания, с учетом которых осуществляют усилие сдавливания роликов, а обкатку ребер подкрепленных деталей обжатием роликами проводят с помощью устройства, содержащего корпус в виде скобы, приводной ролик и нажимной ролик, установленный с возможностью перемещения при вращении силового болта в направляющем отверстии корпуса ползуна, и установленные на корпусе регулируемые опоры, при этом приводной ролик выполнен в виде приводного цельного вала и смонтирован на двух опорах, одна из которых выполнена в виде опоры скольжения, а другая - в виде игольчатого подшипника скольжения, а нажимной ролик установлен при помощи игольчатого подшипника на оси, закрепленной в коническом отверстии ползуна.

Обкатку полотна подкрепленных ребрами длинномерных деталей производят устройством, содержащим корпус в форме скобы в виде двух пластин, соединенных шпильками, ползун с отверстием, установленный с возможностью перемещения в пазах упомянутых пластин при вращении силового болта, приводной ролик, установленный в игольчатом подшипнике в съемной опоре, установленный с возможностью вращения приводной валик и нажимной ролик в виде радиального подшипника, ось которого установлена в упомянутом отверстии ползуна.

Дополнительное деформирование полотна подкрепленной детали сокращает время и повышает качество процесса формовки и правки детали путем создания условий комплексного пространственного воздействия на обрабатываемую деталь, а регулирование силы в зависимости от стрелы прогиба и углов закручивания позволяет существенно сократить число проходов деформирования ребер и полотна детали.

Выполнение корпуса устройства для обкатки ребер в виде скобы и снабжение его регулируемыми упорами позволяет регулировать положение роликов по высоте ребра.

Снабжение корпуса ползуном, установленным с возможностью перемещения при вращении силового болта в направляющем отверстии корпуса ползуна, с установкой на нем нажимного ролика при помощи игольчатого подшипника на оси, закрепленной в коническом отверстии ползуна, позволяет регулировать усилие обкатки ребра. Использование игольчатого подшипника для установки ролика снижает силы трения, контактное давление на оси и габариты подшипникового узла.

Выполнение корпуса устройства для обкатки полотна подкрепленной ребрами детали в форме скобы устройства виде двух пластин, соединенных шпильками, снабжение его ползуном с отверстием, установленным с возможностью перемещения в пазах упомянутых пластин при вращении силового болта, и нажимного ролика в виде радиального подшипника, ось которого установлена в упомянутом отверстии ползуна, позволяет регулировать усилие обкатки полотна детали.

Закрепление приводного ролика на приводном валике, установленном в игольчатом подшипнике в съемной опоре с возможностью вращения, обеспечивает перемещение устройства (обкатку полотна) при вращении валика.

Отличием от прототипа является введение дополнительного деформирования полотна подкрепленной детали и обеспечение усилия сжатия роликов и области их воздействия в зависимости от стрел прогиба в двух перпендикулярных плоскостях и углов закручивания поперечных сечений детали относительно друг друга, а устройства для деформирования обжатием роликами ребер и полотна подкрепленной детали выполнено как набор приспособлений в виде скоб, на концах которых установлены ролики, при этом один из роликов снабжен приводным валом, а второй - микрометрическим механизмом перемещения, кроме того, на корпусе скоб установлены передвижные упоры для регулировки положения роликов на обжимаемом элементе, а форма корпуса каждой скобы зависит от формы обжимаемого элемента.

Наличие отличительных признаков позволяет сделать вывод о соответствии заявляемого способа и устройства критерию «новизна».

Известно значительное число способов и устройств для раскатывания деталей типа тел вращения (Патент на изобретение РФ №2056268, МПК В24В 39/02; патент на изобретение РФ №2371300, МПК В24В 39/04; патент на изобретение РФ №2371301, МПК В24В 39/04; патент на изобретение РФ №2380187,МПК В24В 39/04, B21D 51/00; патент на полезную модель РФ №53207,В24 В 39/04; патент на полезную модель РФ №78454,В24В 39/00; патент на полезную модель РФ №85848,В24В 39/02 и др.). Раскатка с двусторонним обжатием линейных элементов деталей на подобном оборудовании невозможна.

Значительно меньше в технической и патентной литературе упоминаний и описаний способов и устройств для формования поверхности подкрепленных деталей обкаткой ребер роликами (Кононенко В.Г. и Сикульский В.Т. Исследование возможностей формоизменения монолитных панелей путем последовательного деформирования ребер // Проблемы машиностроения: республиканский межведомственный сборник. Киев: Наукова думка, 1981, с. 32, рис. 1, патент РФ на полезную модель №120909, МПК В24В 39/00). А эти способ и устройства предназначены только для обкатки ребер подкрепленных деталей.

Таким образом, только совокупность всех отличительных признаков изобретения, а именно: введение дополнительного деформирования полотна подкрепленной детали и обеспечение усилия сжатия роликов и области их воздействия в зависимости от стрелы прогиба в двух перпендикулярных плоскостях и углов закручивания поперечных сечений детали и в устройстве для деформирования обжатием роликами ребер детали, содержащем обкатной и нажимной ролики, выполнение корпуса в виде скобы, снабженного регулируемыми упорами и ползуном, при этом нажимной ролик установлен с возможностью перемещения при вращении силового болта в направляющем отверстии корпуса ползуна и установлен при помощи игольчатого подшипника на оси, закрепленной в коническом отверстии ползуна, а приводной ролик выполнен в виде приводного цельного вала, смонтированного на двух опорах, одна из которых выполнена в виде опоры скольжения, а другая - в виде игольчатого подшипника скольжения, а в устройстве для деформирования обжатием роликами полотна детали, содержащем приводной и нажимной ролики, выполнение корпуса в форме скобы из двух пластин, соединенных шпильками, снабженным ползуном с отверстием, установленным с возможностью перемещения в пазах упомянутых пластин при вращении силового болта, содержащим приводной ролик, закрепленный на приводном валике, установленном в игольчатом подшипнике в съемной опоре, с возможностью вращения приводной валик и нажимной ролик в виде радиального подшипника, ось которого установлена в упомянутом отверстии ползуна, что свидетельствует о соответствии заявляемого изобретения критерию «изобретательский уровень».

Сущность изобретения поясняется примером выполнения операций раскатки ребер и полотна детали и описанием предлагаемых устройств.

Пример последовательности операций раскатки ребер и полотна детали

1. Перед расчетом технологических параметров процесса правки раскаткой роликами обрабатываемая деталь разбивается на области, содержащие поперечные сечения постоянной конфигурации.

2. Для каждой полученной области производится измерение исходных деформаций (изгиб в двух плоскостях ƒхисх, ƒуисх и угол закручивания θисх).

3. С целью определения границ зон обработки каждая область разбивается на участки с величинами исходных деформаций, имеющими постоянный знак.

4. С помощью электронной модели или чертежа детали определяются величины требуемых деформаций для полученных участков ƒxтp, ƒyтp, θтр.

5. Для каждого обрабатываемого участка детали определяются устраняемые деформации:

Δƒх=ƒхисх-ƒхтp; Δƒу - ƒyucx-ƒyтp; Δθ=θисх-θтр, а также геометрические (осевые моменты инерции Jx, Jy, момент инерции на кручение Jd и координаты центра тяжести) и крутильные (секториальный момент инерции Jω и координаты центра кручения) характеристики поперечного сечения.

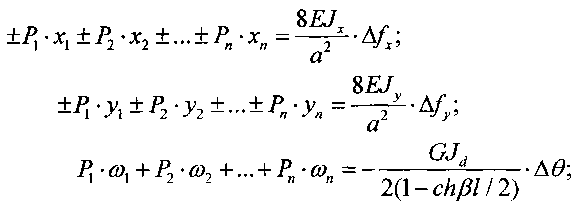

6. Определяется совокупность образующихся в процессе раскатки роликами растягивающих сил P1,P2,…Pn, приложенных в точках поперечного сечения требуемого участка детали:

где х1,y1, х2, у2,…xn, yn - координаты точек приложения продольных сил; ω1, ω2,…ωn - секториальные площади точек приложения продольных сил; Е - модуль упругости материала детали первого рода; G - модуль сдвига; а - база измерения стрелы прогиба; l - расстояние между поперечными сечениями;

Примечание: Здесь в первых двух выражениях знак "+" перед силой ставится в том случае, если изгибающий момент, создаваемый этой силой, устраняет исходный прогиб, знак "-" - если исходный прогиб увеличивается при действии изгибающего момента; xi, yi являются плечами изгибающих моментов и поэтому всегда положительны. В третьем выражении знак перед бимоментом определяется знаком секториальной площади.

При решении данной системы уравнений необходимо стремиться к тому, чтобы количество действующих растягивающих сил было минимальным. Если расчетные параметры не обеспечивают заданную точность, т.е. при заданных устраняемых деформациях обрабатываемого участка определение необходимой совокупности действующих сил не может быть достигнуто, то следует определять совокупность сил, при которой соответствующие этим усилиям устраняемые деформации наиболее близки к заданным. Теперь необходимо заново определить устраняемые деформации путем нахождения разности изначально заданных и расчетных устраняемых деформаций и повторить расчет усилий и точек их приложения. Данный расчет необходимо производить до тех пор, пока не будет обеспечена заданная точность, что на практике означает обработку в несколько проходов.

7. После окончательного расчета действующих на всех требуемых участках детали при раскатке растягивающих сил, необходимых для получения требуемых деформаций, по тарировочным графикам для раскатного устройства определяются усилия сдавливания роликов.

8. После определения технологических параметров процесса выполняется правка раскаткой роликами требуемых участков деталей.

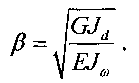

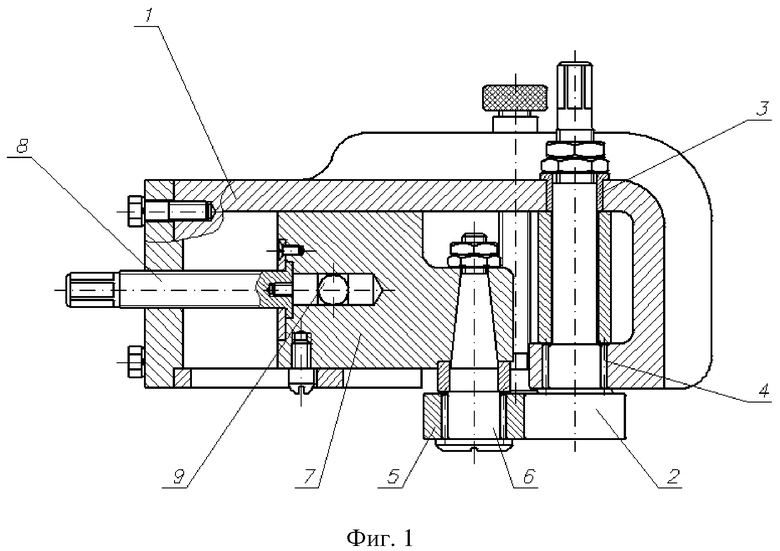

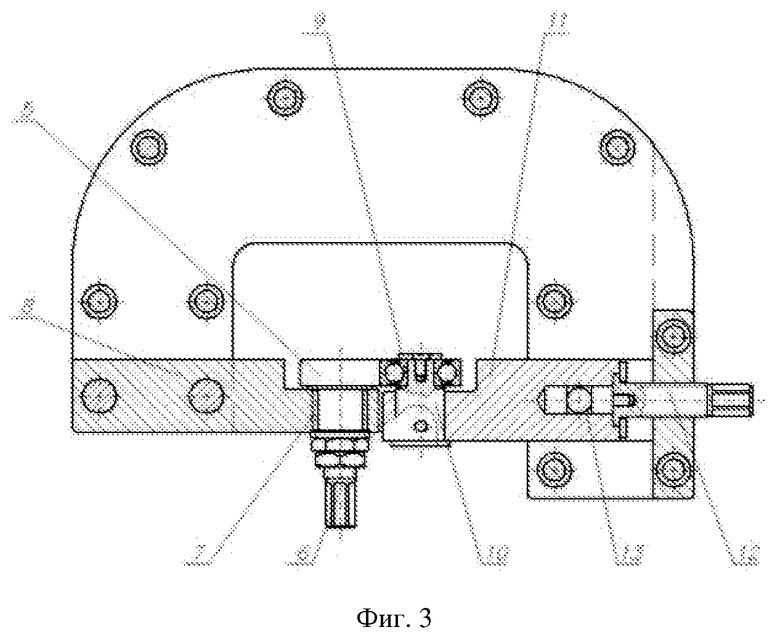

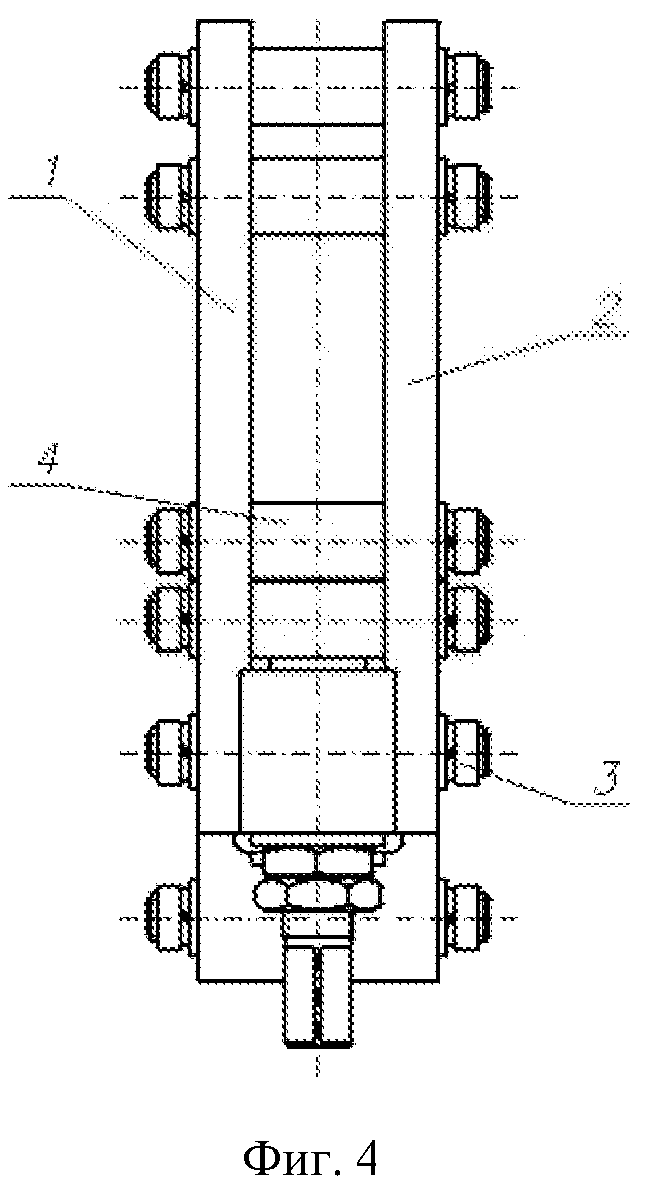

Устройство для правки длинномерных подкрепленных подкрепленных ребрами деталей показано на чертежах, где на фиг. 1 показан главный вид скобы для раскатки ребер, на фиг. 2 - вид сбоку этой скобы, на фиг. 3 изображен вид сбоку скобы для раскатки полотна, на фиг. 4 изображен вид в плане скобы для раскатки полотна.

Скоба для раскатки ребер подкрепленных деталей фиг. 1-2 имеет следующую конструкцию.

Корпус 1 скобы является базовой деталью, несущей приводной 2 и нажимной 3 ролики. Приводной цельный вал-ролик 2 смонтирован на двух опорах - скольжения 4 (верхняя) и качения в виде игольчатого подшипника 5 (нижняя). Хвостовик вала-ролика 2 выполнен под ключ. Нажимной ролик 3 установлен при помощи игольчатого подшипника 5 на оси 6, соединенной конической опорной поверхностью с отверстием в ползуне 7, перемещающимся в направляющем отверстии корпуса 1. Перемещение ползуна 7 осуществляется при вращении силового болта 8, давление рабочего торца которого передается ползуну 7 через шарик 9. Для установки роликов скобы в требуемое положение относительно обрабатываемой поверхности и обеспечения устойчивости в процессе работы предназначены регулируемые опоры 10 и 11 (Фиг. 2) с рабочими поверхностями 12 из фторопласта.

Раскатка (деформирование) ребер детали производится при вращении приводного вала-ролика 2.

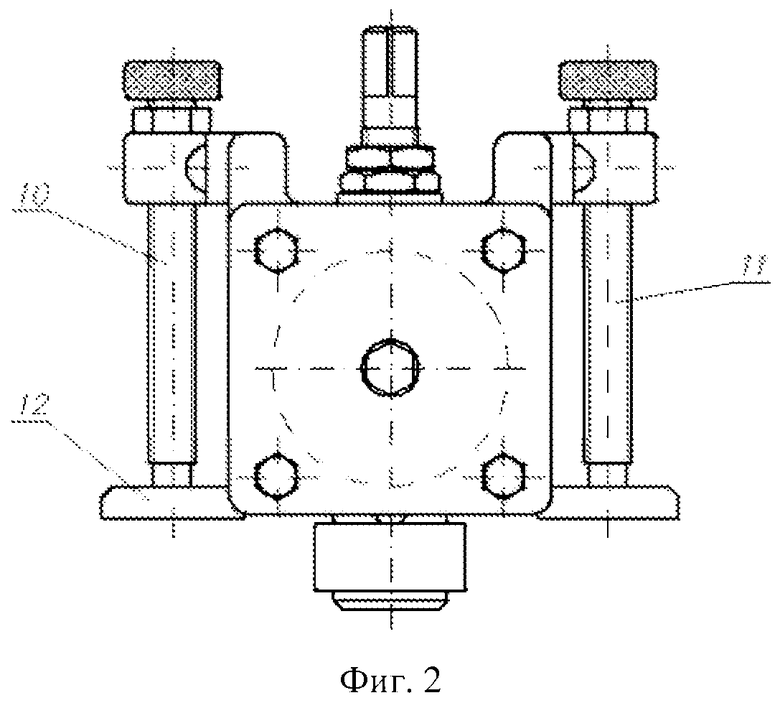

Скоба для раскатки полотна деталей (фиг. 3-4) имеет следующую конструкцию.

Корпус скобы (раскатника) выполнен сборным и состоит из двух пластин 13 и 14 (фиг. 3), соединенных шпильками 15 через втулки 16. Сборная конструкция корпуса позволяет при необходимости заменять его другим, изготовленным в зависимости от конструктивных особенностей деталей, подвергаемых правке.

Приводной ролик 17 (фиг. 4) обеспечивает рабочее перемещение раскатника в нужном направлении при вращении приводного валика 18, имеющего шестигранный хвостовик. Для вращения валика 18 может быть использован гаечный ключ или специальная рукоятка. Приводной ролик 17 установлен в игольчатом подшипнике 19 в съемной опоре 20. В качестве нажимного ролика использован радиальный подшипник 21, ось 22 которого установлена в отверстии ползуна 23, перемещающегося в пазах, выполненных в корпусных пластинах 13 и 14. Перемещение ползуна 23 осуществляется при вращении силового болта 24, давление рабочего торца которого передается ползуну через шарик 25.

Перед раскаткой полотна детали развинчиваются две шпильки крепления опоры 20, которая вынимается из корпуса скобы, нажимной ролик (подшипник) 21 совмещается с обрабатываемой поверхностью детали, после чего опора 20 с приводным роликом 17 устанавливается обратно в корпус.

Раскатка (деформирование) полотна детали производится при вращении приводного валика 18.

Таким образом, в результате реализации предлагаемого способа расширяются возможности силового воздействия при правке и формовании поверхности, подкрепленной ребрами детали, что позволяет повысить качество и сократить время обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обкатывания ребер панелей | 2015 |

|

RU2618680C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ РЕБЕР ПАНЕЛЕЙ С РЕГУЛИРУЕМОЙ НАГРУЗКОЙ | 2014 |

|

RU2581693C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ РЕБЕР ПАНЕЛЕЙ С РЕГУЛИРУЕМОЙ НАГРУЗКОЙ | 2011 |

|

RU2478032C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608114C1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для правки длинномерных подкрепленных ребрами деталей. Правку подкрепленных деталей осуществляют последовательным обжатием роликами ребер и полотна подкрепленной детали при расчете усилия сжатия роликов и области их воздействия в зависимости от стрелы прогиба детали в двух перпендикулярных плоскостях и углов закручивания поперечных сечений детали. Правку осуществляют с помощью устройства, выполненного в виде набора раскатников, корпуса которых имеют форму обжимаемых элементов в виде скоб, обжимающие ролики установлены на концах скоб, при этом один из роликов снабжен приводным валом, а второй микрометрическим механизмом нагружения. При этом на корпусе каждой скобы установлены передвижные упоры для регулировки положения роликов на обжимаемом элементе. Повышается качество длинномерных подкрепленных ребрами деталей. 3 н.п. ф-лы, 4 ил.

1. Способ правки длинномерной подкрепленной ребрами детали, включающий поэтапное локальное деформирование ребер обжатием роликами, отличающийся тем, что дополнительно осуществляют деформирование обжатием роликами полотна детали, при этом обрабатываемую деталь разбивают на области, поперечные сечения которых имеют постоянную конфигурацию, причем для каждой области детали производят измерение исходных изгиба в двух плоскостях и угла закручивания, с учетом которых осуществляют усилие сдавливания роликов.

2. Устройство для правки длинномерной подкрепленной ребрами детали, содержащее корпус в виде скобы, приводной ролик и нажимной ролик, установленный с возможностью перемещения при вращении силового болта в направляющем отверстии корпуса ползуна, и установленные на корпусе регулируемые опоры, при этом приводной ролик выполнен в виде приводного цельного вала и смонтирован на двух опорах, одна из которых выполнена в виде опоры скольжения, а другая - в виде игольчатого подшипника скольжения, а нажимной ролик установлен при помощи игольчатого подшипника на оси, соединенной конической опорной поверхностью с выполненным в ползуне отверстием.

3. Устройство для правки длинномерной подкрепленной ребрами детали, содержащее корпус в виде двух пластин, соединенных шпильками, ползун с отверстием, установленный с возможностью перемещения в пазах упомянутых пластин, приводной ролик, установленный в игольчатом подшипнике в съемной опоре, установленный с возможностью вращения приводной валик, нажимной ролик в виде радиального подшипника, ось которого установлена в упомянутом отверстии ползуна.

| Способ электротермического натяжения высокопрочной арматуры | 1958 |

|

SU120909A1 |

| Плита для правки панелей | 1978 |

|

SU700227A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПАНЕЛЕЙ РАСТЯЖЕНИЕМ | 1972 |

|

SU422497A1 |

| СПОСОБ ТЕРМОСИЛОВОГО ЛОКАЛЬНОГО ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2010 |

|

RU2449847C2 |

| KR 20130026462 A1, 13.03.2013 | |||

Авторы

Даты

2015-10-27—Публикация

2013-12-20—Подача