Изобретение относится к оборудованию летательных аппаратов, в частности к съемному грузовому оборудованию, предназначенному для загрузки, выгрузки, прокатки вдоль кабины и фиксации в полете специальных грузовых контейнеров или поддонов одного или нескольких типоразмеров в зависимости от сложной комплектации системы транспортировки грузов.

Из аналогов уровня техники известно изобретение «Система погрузки и выгрузки грузов для летательного аппарата», содержащая шарнирно связанные с полом летательного аппарата откидные балки, рельсы с замками, секции роликовых дорожек (SV № 726787 по заявке на изобретение №2639931 от 27.07.1978, авторы В.И.Богайчук, Н.Ф.Суярко и др., опубликованное 15.01.83 в Бюллетене №2).

Недостатком известного изобретения «Системы погрузки и выгрузки грузов для летательного аппарата» является сложность ее эксплуатации, так как при отклонении пола летательного аппарата от горизонтального положения значительно увеличивается сила, необходимая для перемещения или удержания груза.

Кроме того, недостатком известного изобретения «Система погрузки и выгрузки грузов для летательного аппарата» является то, что занимает много времени процесс монтажа и демонтажа элементов грузовой системы, установленных на рельсы пола и поперечные балки, несущие секции роликовых дорожек при необходимости перевозки нестандартных, негабаритных грузов без использования грузовой системы на полу грузовой кабины самолета.

Наиболее близким к заявляемому изобретению из аналогов уровня техники прототипом может быть принято изобретение «Грузовая кабина транспортного самолета», содержащая грузовой отсек, снабженный съемным грузовым оборудованием, жестко прикрепленным к полу грузовой кабины, контейнеры, присоединенные к полу посредством замков съемного роликового оборудования (RU № 2092385, В 64 С 1/22, В 64 D 9/00 по заявке на изобретение № 95119684/11 от 21.11.95, авторы Таликов Н.Д., Горбачев В.Д. и др., заявитель Акционерное общество открытого типа «Авиационный комплекс им. С.В.Ильюшина», опубликованное 10.10.97 в Бюллетене №28).

Недостатком изобретения, принятого за прототип, «Грузовая кабина транспортного самолета» является то, что занимает много времени процесс монтажа и демонтажа элементов грузовой системы, установленных на продольные рельсы и поперечные балки пола при необходимости перевозки нестандартных, негабаритных грузов без использования грузовой системы на полу, а также перевозки грузов в контейнерах или поддонах.

Кроме того, конструкция пола грузовой кабины, содержащей грузовую систему, элементы которой установлены на специально включенные в конструкцию пола продольные рельсы и поперечные балки, часто не предназначена для перевозки грузов в контейнерах или поддонах, а также нестандартных и уникальных грузов с большой удельной массой из-за того, что настил пола не предназначен для восприятия больших нагрузок.

Технический результат заявляемого изобретения:

1. Обеспечение возможности быстрого монтажа и демонтажа на пол грузовой кабины, предназначенной для перевозки нестандартных, негабаритных грузов с большой удельной массой, отдельных модулей со смонтированными элементами грузовой системы, обеспечивающей погрузку, выгрузку, швартовку и перевозку грузов в контейнерах или поддонах нескольких наиболее употребляемых стандартных типоразмеров.

2. Обеспечение возможности перевозки грузов в контейнерах или поддонах при установленной на пол кабины грузовой системе, и при этом сохраняется возможность перевозки нестандартных и уникальных грузов.

Технический результат в заявляемом изобретении достигается тем, что по сравнению с принятым за прототип изобретением - грузовой кабиной транспортного самолета, содержащей грузовой отсек, снабженный съемным грузовым оборудованием, жестко прикрепленным к полу грузовой кабины, контейнеры, присоединенные к полу посредством замков, и съемное роликовое оборудование, в заявляемом изобретении грузовая кабина снабжена модулями грузовой системы, содержащими переходные элементы для крепления упомянутого съемного грузового оборудования к полу грузовой кабины самолета, выполненными в виде прямоугольной формы рам, преимущественно трех типоразмеров, включающих поперечные балки, продольные балки и настилы, а также снабжена переходными элементами для крепления съемного грузового оборудования к задней рампе и к гермотрапу, выполненными из расположенных в три продольные ряда секций рамы, включающих связанные между собой элементами крепления поперечные и продольные балки, стойки, усиленные подкосами, при этом упомянутое съемное грузовое оборудование, смонтированное на рамах модулей, содержит торцевые упоры и замки, закрепленные посредством фиксирующих элементов в гнездах с дюймовым шагом на продольных балках рамы, боковые откидные упоры, закрепленные к поперечным балкам рамы при помощи фиксирующих элементов и установленные продольно в несколько рядов, боковые и центральную продольные упорные балки, выполненные в виде боковых упоров, установленных на опорный профиль со смонтированными на нем узлами для крепления, и упомянутое съемное роликовое оборудование, включающее роликовые дорожки, содержащие, по крайней мере, от двух до восьми роликов, расположенные вдоль модулей и закрепленные посредством фиксирующих элементов в гнездах с дюймовым шагом на продольных балках рамы модулей, и поддерживающие ролики, прикрепленные к боковым продольным упорным балкам и центральной продольной упорной балке с помощью кронштейнов, а также грузовая кабина содержит съемное грузовое оборудование, установленное на задней рампе и заднем гермотрапе, включающее шаровые панели, выполненные из секций, смонтированных на секциях рамы, и боковые упорные профили, причем рамы модулей закреплены через отверстия в поперечных балках, а боковые и центральные продольные упорные балки - за упомянутые узлы на них посредством болтов к швартовочным узлам, смонтированным на полу грузовой кабины самолета, а секции рамы на задней рампе и заднем гермотрапе закреплены через отверстия в продольных балках секций рам посредством болтов к швартовочным узлам, смонтированным на задней рампе и заднем гермотрапе.

Кроме того, технический результат возможность установки на полу грузовой кабины части модулей, достаточных по длине для размещения контейнеров или поддонов, и с возможностью размещения нестандартных и негабаритных грузов на не занятой модулями площади пола грузовой кабины, достигается тем, что модули рамы выполнены съемными.

Кроме того, технический результат возможность размещения на полу грузовой кабины контейнеров или поддонов различных типоразмеров с учетом максимальной заполняемости площади пола и максимального объема груза достигается тем, что модули рамы выполнены различной длины.

Кроме того, технический результат возможность перевозки нестандартных и негабаритных грузов без установки модулей при снятой грузовой системе достигается тем, что модули выполнены с возможностью их размещения путем штабелирования, преимущественно на задней рампе грузовой кабины самолета.

Изобретение поясняется чертежами.

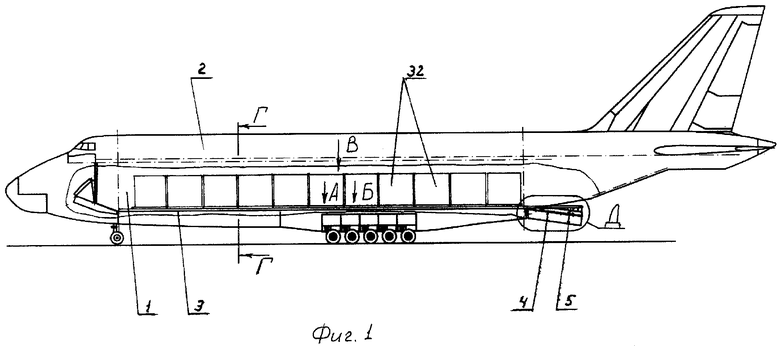

Фиг.1. - грузовая кабина транспортного самолета, преимущественно самолета Ан-124-100, общий вид сбоку.

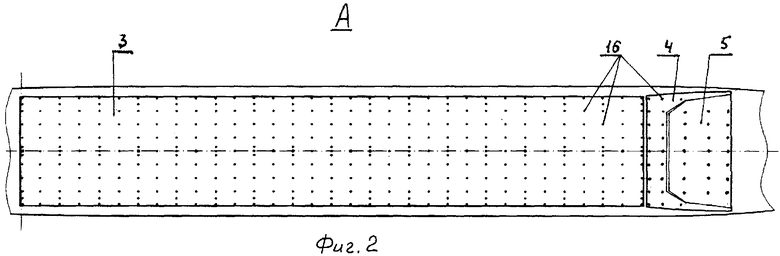

Фиг.2. - схема размещения швартовочных узлов на полу грузовой кабины, рампе и гермотрапе (вид А, фиг.1).

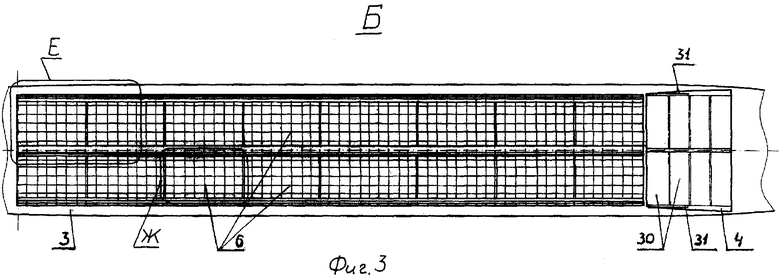

Фиг.3. - схема размещения модулей грузового оборудования на полу грузовой кабины и шаровых панелей на рампе и гермотрапе транспортного самолета, вид в плане (вид Б, фиг.1).

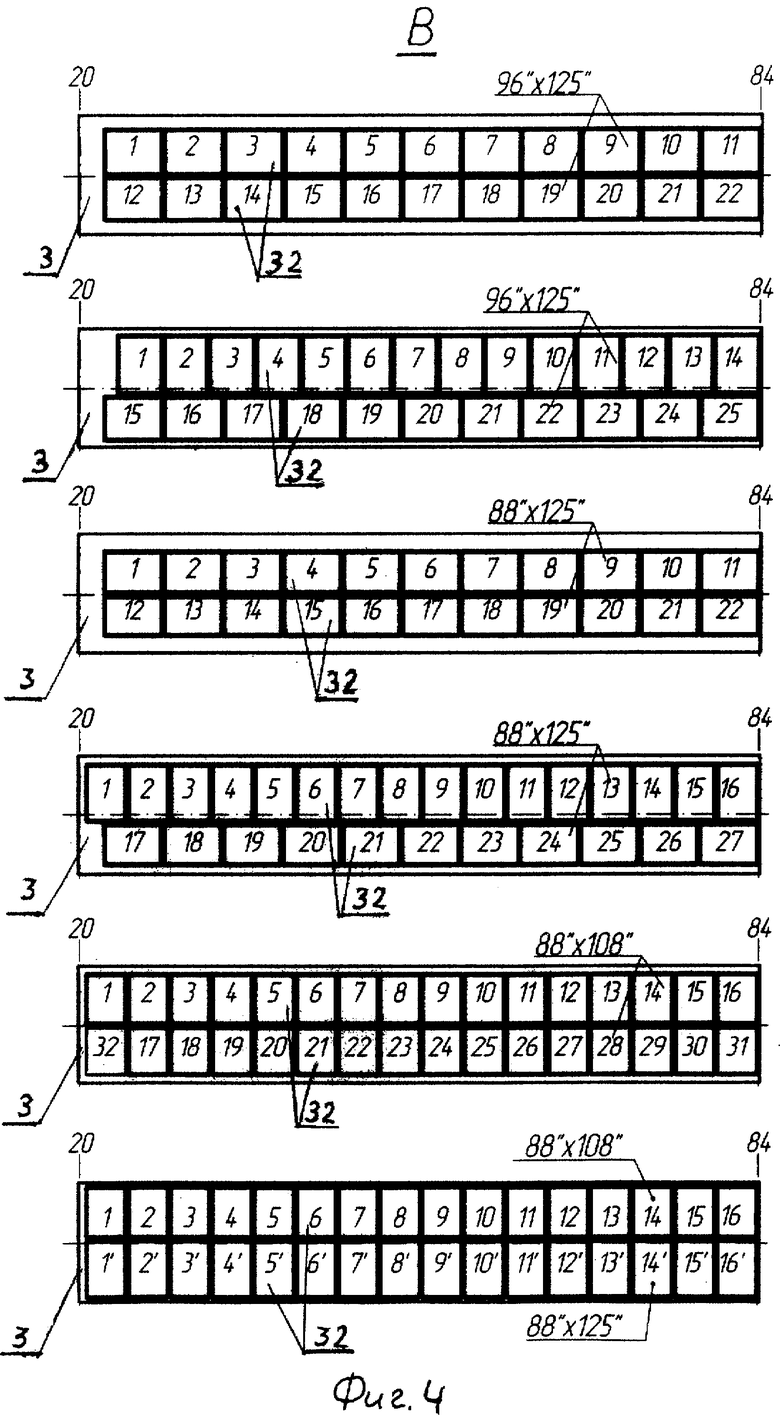

Фиг.4. - схема вариантов размещения контейнеров различных типоразмеров на полу грузовой кабины, вид в плане (вид В, фиг.1).

Фиг.5. - схема вариантов размещения контейнеров различных типоразмеров в грузовой кабины, поперечное сечение (сечение Г-Г, фиг.1).

Фиг.6. - схема грузового оборудования на задней рампе и заднем гермотрапе в положении для погрузки, вид сбоку (выносной элемент Д, фиг.1).

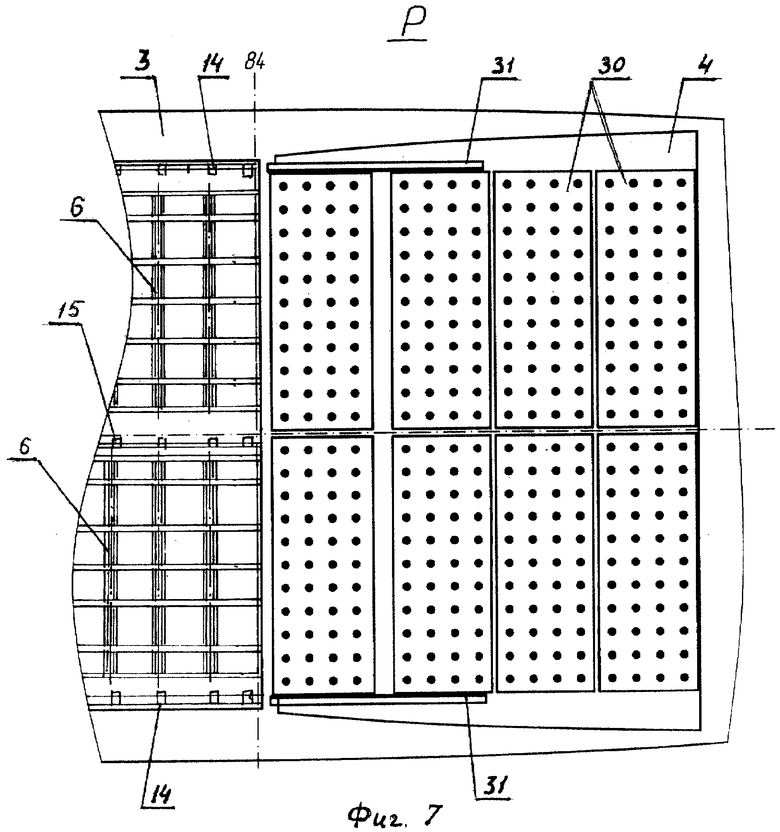

Фиг.7. - схема грузового оборудования на задней рампе и заднем гермотрапе в положении для погрузки, вид в плане (вид Р, фиг.6).

Фиг.8. - схема грузового оборудования на задней рампе и заднем гермотрапе в положении для погрузки, вид с торца по полету (вид С, фиг.6).

Фиг.9. - схема грузового оборудования на задней рампе и заднем гермотрапе в положении для погрузки, поперечное сечение (сечение Т-Т, фиг.6).

Фиг.10. - схема размещения центральной и боковых упорных балок на полу грузовой кабины и замков, торцевых упоров, откидных боковых упоров, роликовых дорожек на модуле грузового оборудования, вид в плане (выносной элемент Е, фиг.3).

Фиг.11. - схема размещения замков, торцевых упоров, роликовых дорожек на модуле грузового оборудования, продольное сечение (сечение И-И, фиг.10).

Фиг.12. - схема размещения замков, торцевых упоров, роликовых дорожек на модуле грузового оборудования, продольное сечение (сечение К-К, фиг.10).

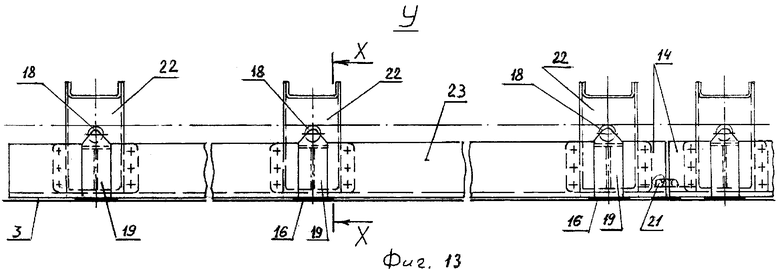

Фиг.13. - схема боковой упорной балки, вид сбоку (вид У, фиг.10).

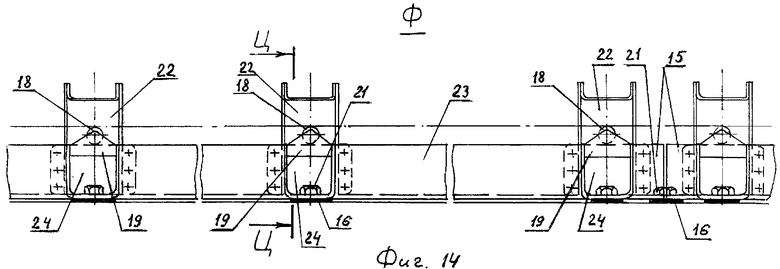

Фиг.14. - схема центральной упорной балки, вид сбоку (вид Ф, фиг.10).

Фиг.15. - схема рамы типового модуля грузового оборудования, вид в плане (выносной элемент Ж, фиг.3).

Фиг.16. - схема конструктивного исполнения рамы типового модуля грузового оборудования, поперечное сечение (сечение Л-Л, фиг.15).

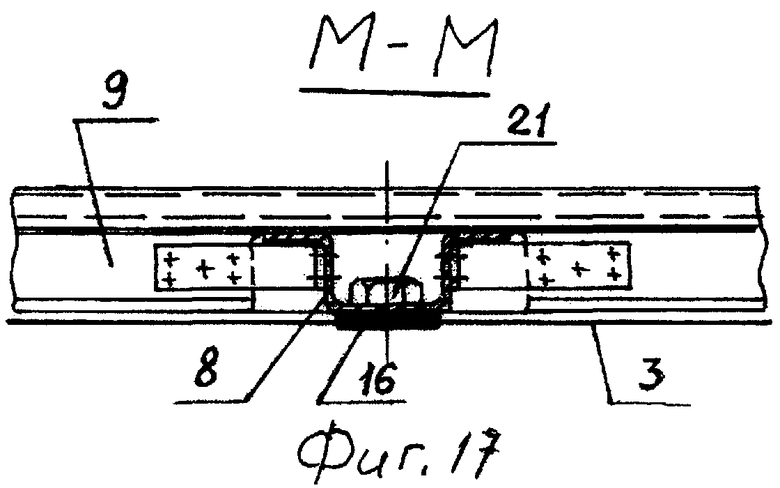

Фиг.17. - схема конструктивного исполнения рамы типового модуля грузового оборудования, продольное сечение (сечение М-М, фиг.15).

Фиг.18. - схема конструктивного исполнения рамы типового модуля грузового оборудования, продольное сечение (сечение П-П, фиг.15).

Фиг.19. - схема конструктивного исполнения рамы типового модуля грузового оборудования, вид в плане (выносной элемент Н, фиг.15).

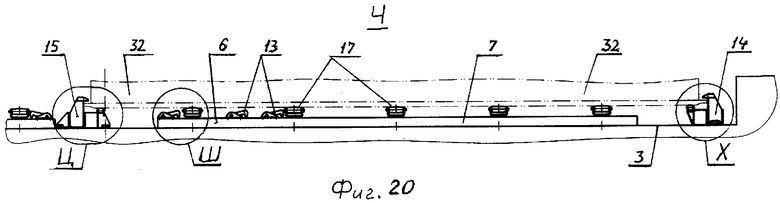

Фиг.20. - схема размещения элементов грузового оборудования на типовом модуле, поперечное сечение (выносной элемент Ч, фиг.5).

Фиг.21. - схема центральной упорной балки, поперечное сечение (сечение Ц-Ц, фиг.14, выносной элемент Ц, фиг.20).

Фиг.22. - схема установки откидного бокового упора и роликовой дорожки, поперечное сечение (выносной элемент Ш, фиг.20).

Фиг.23. - схема боковой упорной балки, поперечное сечение (сечение Х-Х, фиг.13, выносной элемент X, фиг.20).

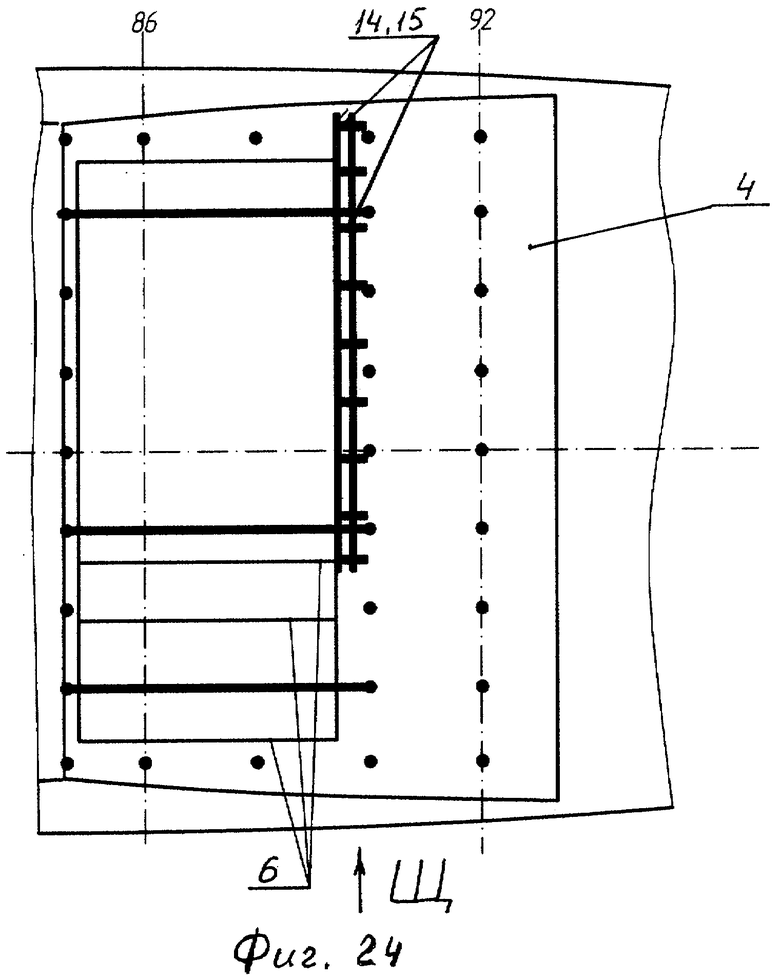

Фиг.24. - схема транспортировки модулей грузового оборудования, боковых и центральных упорных балок на задней рампе, вид сверху.

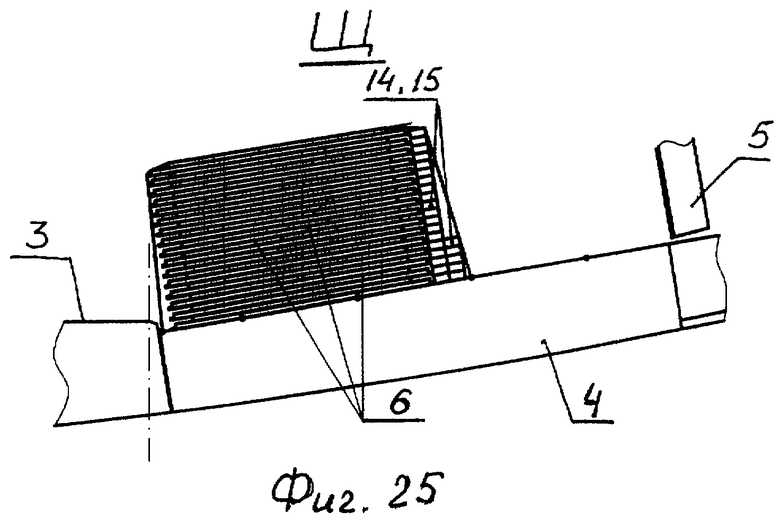

Фиг.25. - схема транспортировки модулей грузового оборудования, боковых и центральных упорных балок на задней рампе, вид сбоку (вид Щ, фиг.24).

Фиг.26. - схема установки модулей грузового оборудования в части грузовой кабины с одновременной перевозкой в грузовой кабине нестандартного моногруза, вид в плане.

Сущность изобретения грузовая кабина транспортного самолета.

Грузовая кабина 1 (фиг.1, 5) транспортного самолета 2 (фиг.1), преимущественно Ан-124-100, содержит грузовой отсек, снабженный съемным грузовым оборудованием, жестко прикрепленным к полу 3 (фиг.1-7, 10-14, 16-18, 20, 25, 26) грузовой кабины 1 (фиг.1, 5), задней рампе 4 (фиг.1-3, 6, 7, 9, 24-26) и заднему гермотрапу 5 (фиг.1, 2, 6, 8, 9, 25). Грузовая кабина 1 (фиг.1, 5) снабжена модулями 6 (фиг.3, 5-7, 10-12, 20, 24-26) грузовой системы, содержащими переходные элементы для крепления съемного грузового оборудования к полу 3 (фиг.1-7, 10-14, 16-18, 20, 25, 26) грузовой кабины 1 (фиг.1, 5) самолета 2 (фиг.1), выполненными в виде прямоугольной формы рам 7 (фиг.10-12, 15, 20), преимущественно трех типоразмеров, включающих поперечные балки 8 (фиг.15-19), продольные балки 9 (фиг.11, 12, 15-19) и настилы 10 (фиг.15, 16, 18, 19). Съемное грузовое оборудование, смонтированное на рамах 7 (фиг.10-12, 15, 20) модулей 6 (фиг.3, 5-7, 10-12, 20, 24-26), содержит замки 11 (фиг.10-12), торцевые упоры 12 (фиг.10, 11), боковые откидные упоры 13 (фиг.10, 20, 22), закрепленные к поперечным балкам 8 (фиг.15-19) рамы 7 (фиг.10-12, 15, 20) при помощи фиксирующих элементов (не показаны) и установленные продольно в несколько рядов, боковые продольные упорные балки 14 (фиг.7, 10, 13, 20, 23-25) и центральную продольную упорную балку 15 (Фиг.7, 10, 14, 20, 21, 24, 25), закрепленные к швартовочным узлам 16 (фиг.13, 14, 16, 17, 21, 23). Грузовая кабина 1 (фиг.1, 5) самолета 2 (фиг.1) содержит съемное роликовое оборудование, включающее роликовые дорожки 17 (фиг.10-12, 20, 22), содержащие, по крайней мере, от двух до восьми роликов, расположенные вдоль модулей 6 (фиг.3, 5-7, 10-12, 20, 24-26), и поддерживающие ролики 18 (фиг.13, 14, 21, 23), прикрепленные к боковым продольным упорным балкам 14 (фиг.7, 10, 13, 20, 23-25) и центральной продольной упорной балке 15 (фиг.7, 10, 14, 20, 21, 24, 25) с помощью кронштейнов 19 (фиг.13, 14, 21, 23). Торцевые упоры 12 (фиг.10-12) и замки 11 (фиг.10-12) у съемного грузового оборудования и роликовые дорожки 17 (фиг.10-12, 20, 22), содержащие, по крайней мере, от двух до восьми роликов, расположенные вдоль модулей 6 (фиг.3, 5-7, 10-12, 20, 24-26) у съемного роликового оборудования, закреплены посредством фиксирующих элементов (не показаны) в гнездах 20 (фиг.16, 19) с дюймовым шагом на продольных балках 9 (фиг.11, 12, 15, 19) рамы 7 (фиг.10-12, 15, 20) модулей 6 (фиг.3, 5-7, 10-12, 20, 24-26). На поперечных балках 8 (фиг.15-19) рам 7 (фиг.10-12, 15, 20) имеются отверстия (не показаны) для крепления рам 7 (фиг.10-12, 15, 20) модулей 6 (фиг.3, 5-7, 10-12, 20, 24-26) с помощью болтов 21 (фиг.13, 14, 16, 17, 21, 23). Боковые продольные упорные балки 14 (фиг.7, 10, 13, 20, 23-25) и центральная продольная упорная балка 15 (фиг.7, 10, 14, 20, 21, 24, 25), выполнены в виде боковых упоров 22 (фиг.13, 14, 21, 23), установленных на опорный профиль 23 (фиг.13, 14, 21, 23) со смонтированными на нем узлами для крепления 24 (фиг.14, 21), за которые закреплены они посредством болтов 21 (фиг.13, 14, 16, 17, 21, 23) к швартовочным узлам 16 (фиг.2, 13, 14, 16, 17, 21, 23), смонтированным на полу 3 (фиг.1-7, 10-14, 16-18, 20, 26) грузовой кабины 1 (фиг.1, 5) самолета 2 (фиг.1). Грузовая кабина 1 (фиг.1, 5) самолета 2 (фиг.1) снабжена переходными элементами для крепления съемного грузового оборудования к задней рампе 4 (фиг.1-3, 6, 7, 9, 24-26) и к гермотрапу 5 (фиг.1, 2, 6, 8, 9, 25), выполненными из расположенных в три продольные ряда секций рамы 25 (фиг.6, 8, 10), включающих связанные между собой элементами крепления поперечные балки 26 (фиг.8, 9) и продольные балки 27 (фиг.6, 9), стойки 28 (фиг.8, 9), усиленные подкосами 29 (фиг.8), а также содержит съемное грузовое оборудование, установленное на задней рампе 4 (фиг.1-3, 6, 7, 9, 24-26) и заднем гермотрапе 5 (фиг.1, 2, 6, 8, 9, 25), включающее шаровые панели 30 (фиг.3, 6-9, 26), выполненные из секций, смонтированных на секциях рамы 7 (фиг.10-12, 15, 20), и боковые упорные профили 31 (фиг.3, 6, 7, 9). Секции рамы 25 (фиг.6, 8, 10) на задней рампе 4 (фиг.1-3, 6, 7, 9, 24-26) и заднем гермотрапе 5 (фиг.1, 2, 6, 8, 9, 25) закреплены через отверстия в продольных балках 27 (фиг.6, 9) секций рам посредством болтов 21 (фиг.13, 14, 16, 17, 21, 23) к швартовочным узлам 16 (фиг.2, 13, 14, 16, 17, 21, 23), смонтированным на задней рампе 4 (фиг.1-3, 6, 7, 9, 24-26) и заднем гермотрапе 5 (фиг.1, 2, 6, 8, 9, 25). Модули 6 (фиг.3, 5-7, 10-12, 20, 24-26) рамы 7 (фиг.10-12, 15, 20) выполнены съемными, с возможностью установки на полу 3 (фиг.1-7, 10-14, 16-18, 20, 25, 26) грузовой кабины 1 (фиг.1, 5) части модулей 6 (фиг.3, 5-7, 10-12, 20, 24-26), достаточных по длине для размещения контейнеров 32 (фиг.1, 4, 5, 20) или поддонов (не показаны), и выполнены с возможностью размещения нестандартных и негабаритных грузов 33 (фиг.26) на не занятой модулями 6 (фиг.3, 5-7, 10-12, 20, 24-26) площади пола (фиг.1-7, 10-14, 16-18, 20, 26) грузовой кабины 1 (фиг.1, 5). Модули 6 (фиг.3, 5-7, 10-12, 20, 24-26) рамы 7 (фиг.10-12, 15, 20) выполнены различной длины, с возможностью размещения на полу 3 (фиг.1-7, 10-14, 16-18, 20, 25, 26) грузовой кабины 1 (фиг.1, 5) контейнеров 32 (фиг.1, 4, 5, 20) или поддонов (не показаны) различных типоразмеров с учетом максимальной заполняемости площади пола 3 (фиг.1-7, 10-14, 16-18, 20, 26) и максимального объема груза 33 (фиг.26). Модули 6 (фиг.3, 5-7, 10-12, 20, 24-26) рамы 7 (фиг.10-12, 15, 20) выполнены с возможностью их размещения путем штабелирования, преимущественно на задней рампе 4 (фиг.1-3, 6, 7, 9, 24-26) грузовой кабины 1 (фиг.1, 5) самолета 2 (фиг.1), при перевозке нестандартных и негабаритных грузов 33 (фиг.26).

Работа съемного грузового оборудования при загрузке-выгрузке и транспортировке в грузовой кабине самолета специальных грузовых контейнеров или поддонов производится следующим образом.

Для обеспечения перегрузки контейнеров 32 или поддонов (не показаны ) с наземных средств на пол 3 грузовой кабины 1 на открытой задней рампе 4 и уложенном на нее заднем гермотрапе 5 устанавливают секции шаровых панелей 30, обеспечивающих поворот и ориентацию контейнеров 32 на секциях рамы 25, прикрепленных к швартовочным узлам 16 на рампе 4 с помощью болтов 21. По бокам на секциях рамы 25 установлены боковые продольные профили 31, ограничивающие боковое перемещение контейнеров 32 при ориентации. Боковые откидные упоры 13, закрепленные к поперечным балкам 8 рамы 7 при помощи фиксирующих элементов (не показаны ), замки 11 и торцевые упоры 12, закрепленные посредством фиксирующих элементов (не показаны ) в гнездах 20 с дюймовым шагом на продольных балках 9 рамы 7, установленные продольно в несколько рядов, боковые продольные балки 14 и центральная продольная упорная балка 15, выполненные в виде боковых упоров 22, установленных на опорный профиль 23 со смонтированными на нем узлами крепления 24, закрепленные к швартовочным узлам 16 при помощи болтов 21, обеспечивают установку контейнеров 32 различных типоразмеров, разных комбинаций. Поддерживающие ролики 18, прикрепленные к боковым продольным упорным балкам 14 и центральной продольной упорной балке 15 с помощью кронштейнов 19, служат для исключения свеса основания контейнера 32 или поддона (не показаны) сверх допустимого. Конструктивно поддерживающие ролики 18, расположенные на боковых продольных упорных балках 14 и центральной продольной упорной балке 15, ролики на роликовых дорожках 17, расположенных на продольных балках 9 рамы 7 модуля 6, и шары на шаровых панелях 30, расположенных на рамах 25, установленных на задней рампе 4 и заднем гермотрапе 5, установлены в одной плоскости и образуют общую плоскость прокатки грузов 33. Боковые упоры 22, расположенные на боковых продольных упорных балках 14 и центральной продольной упорной балке 15, торцевые упоры 12, замки 11, откидные боковые упоры 13, расположенные на модулях 6, образуют систему фиксации контейнеров 32 или поддонов в продольном, вертикальном и боковом направлениях. Центральная продольная упорная балка 15 используется только для контейнеров 32, у которых поперечный габаритный размер превышает половину ширины грузовой кабины 1. В остальных случаях вместо центральной продольной упорной балки 15 используются откидные боковые упоры 13, входящие в состав модулей 6. Элементы грузовой системы смонтированы на модулях 6 таким образом, что в месте установки модулей 6 на пол 3 грузовой кабины 1 самолета 2 они совместно с боковыми продольными упорными балками 14 и, в некоторых случаях, с центральной продольной упорной балкой 15 образуют грузовую систему на всей поверхности пола 3, способную обеспечить погрузку, ориентацию перед погрузкой, перемещение вдоль грузовой кабины 1 и швартовку контейнеров 32 или поддонов (не показаны) нескольких наиболее употребляемых типоразмеров (в приведенных конструктивных примерах трех типоразмеров «88-108», «88-125», «96-125»). Модули 6 рамы 7 выполнены съемными, с возможностью установки на полу 3 грузовой кабины 1 части модулей 6, достаточных по длине для размещения контейнеров 32 или поддонов, и с возможностью размещения нестандартных и негабаритных грузов на не занятой модулями 6 площади пола 3 грузовой кабины 1. Модули 6 рамы 7 выполнены различной длины, с возможностью размещения на полу 3 грузовой кабины 1 контейнеров 32 или поддонов различных типоразмеров с учетом максимальной заполняемости площади пола 3 и максимального объема груза. Модульное выполнение грузового оборудования обеспечивает выбор оптимальных вариантов размещения контейнеров 32 или поддонов по типоразмером на полу 3 грузовой кабины 1. Модули 6 рамы 7 выполнены с возможностью их размещения путем штабелирования на задней рампе 4 грузовой кабины 1 самолета 2 при перевозке нестандартных и негабаритных грузов 33. Модульное выполнение грузового оборудования позволяет монтироваться на пол 3 в минимально возможное время, ограниченным числом членов технического экипажа (4-6 человек), возможным использованием штатного бортового подъемного крана.

Изобретение относится к авиационной технике, в частности к напольной механизации, предназначенной для загрузки, выгрузки, прокатки вдоль кабины и фиксации в полете специальных грузовых контейнеров или поддонов. Грузовая кабина 1 транспортного самолета 2 содержит грузовой отсек со съемным грузовым оборудованием, контейнеры 32 и съемное роликовое оборудование. Грузовая кабина 1 снабжена модулями грузовой системы, содержащими переходные элементы для крепления съемного грузового оборудования к полу 3 грузовой кабины 1 транспортного самолета 2, а также к задней рампе 4 и гермотрапу 5. Модули рамы выполнены съемными и различной длины с возможностью их размещения путем штабелирования. Изобретение обеспечивает возможность быстрого переоборудования грузовой кабины для перевозки различных грузов и быстрой установки на пол грузовой кабины отдельных модулей и негабаритных грузов. 3 з.п. ф-лы, 26 ил.

| Система погрузки и выгрузки грузов для летательного аппарата | 1978 |

|

SU726787A1 |

| ГРУЗОВАЯ КАБИНА ТРАНСПОРТНОГО САМОЛЕТА | 1995 |

|

RU2092385C1 |

| СПОСОБ ТРАНСПОРТИРОВКИ, ЗАГРУЗКИ И РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ГРУЗОВ В ГРУЗОВУЮ КАБИНУ САМОЛЕТА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2248308C2 |

| DE 10324648 A1, 30.12.2004 | |||

| DE 19961734 A1, 21.12.1999 | |||

| US 3756544 А, 04.09.1973 | |||

| US 3741504 A, 26.06.1973. | |||

Авторы

Даты

2006-10-20—Публикация

2005-01-11—Подача