Предлагаемое изобретение относится к производству полипропиленовых пленочных нитей, а именно к способам управления процессом отверждения полипропиленового рукава на выходе фильеры при вертикальном формовании через кольцевую формовочную головку.

Процесс получения полипропиленовой пленочной нити включает стадии формования, отверждения полипропиленового рукава, резки рукава на нити, ориентационную вытяжку и термостабилизацию нити [1, стр.91]. Процесс отверждения полимера происходит при охлаждении сформованного рукава воздухом. Это наиболее важный и сложный по механизму этап формования. Он определяет скорость кристаллизации полипропилена, структуру полученного полимера, возможности процесса ориентации и, в конечном итоге, механические характеристики получаемой нити.

Известен способ управления процессом отверждения полипропиленового рукава путем стабилизации температуры охлаждающего воздуха на уровне 285К [1, стр.96]. Недостатком данного способа является нестабильность и нарушения процесса формования (обрывы рукава), изменение деформационных и прочностных свойств готовой нити вследствие неоднородности параметров исходного полипропилена, характеристик и концентрации красителей, влияющих на кинетику формования структуры полимера при его отверждении, изменения температуры воздуха в цехе, приводящего к изменению скорости охлаждения рукава.

Наиболее близким к предлагаемому по технической сущности и достижимому результату является способ управления процессом отверждения нити из расплава, заключающийся в том, что измеряют тепловой поток охлаждающего воздуха и по ней изменяют мощность воздухонагревателя, в зависимости от которой регулируют режим охлаждения [2]. Недостатком данного способа также является нестабильность процесса формования, структуры отвержденного полимера и параметров получаемой нити при изменении параметров исходного полипропилена, характеристик и концентрации красителей и других технологических добавок.

Цель изобретения - повышение стабильности процесса формования, прочности и стабильности параметров полипропиленовой нити.

Данная цель достигается тем, что измеряют кратность вытяжки полипропиленовой нити при постоянном напряжении в процессе ориентации, и в зависимости от нее изменяют уровень точки кристаллизации в процессе формования путем изменения расхода охлаждающего воздуха постоянной температуры.

Предлагаемое решение иллюстрируется фиг.1-2.

На фиг.1 приведена типовая зависимость напряжения полипропиленовой нити от кратности вытяжки (линия 1).

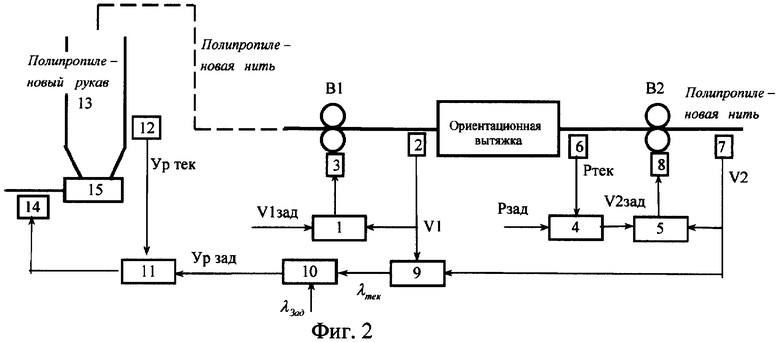

На фиг.2 приведена функциональная схема системы управления, реализующая данный способ управления.

Растяжение сферолитсодержащих волокон обычно протекает в три стадии: начальный этап растяжения (участок b1 на фиг.1), перестройка сферолитной структуры в микрофибриллярную (участок b2), деформация образовавшейся микрофибриллярной структуры (участок b3) [1, 3]. Изменение структуры сформованного полимера приводит к изменению деформационных и прочностных свойств полипропилена и смещению зависимости напряжения от кратности вытяжки полимера. На фиг.1 переход от кривой 1 к кривой 2 соответствует понижению, а переход к кривой 3 - повышению деформационных свойств сформованного полимера в результате изменения его структуры. Стабилизация кривой зависимости напряжения от кратности вытяжки (например, вида 1) означает стабильность структуры сформованного полимера. Обеспечить соответствие всей кривой заданной зависимости практически невозможно. Предлагается обеспечить соответствие кривой заданному значению в одной точке, соответствующей номинальному рабочему режиму, а именно, обеспечить, чтобы заданному значению напряжения Рзад соответствовало заданное значение кратности вытяжки.

Система, реализующая данный способ управления (фиг.2), содержит систему управления скоростью вальцев В1 на входе стадии ориентации, включающую регулятор 1 скорости входных вальцев, датчик 2 скорости вальцев, исполнительный механизм 3 изменения скорости вальцев, каскадную систему регулирования напряжения нити на выходе стадии ориентации, включающую регулятор 4 напряжения нити, регулятор 5 скорости выходных вальцев В2, датчик 6 напряжения нити, датчик 7 скорости выходных вальцев, исполнительный механизм 8 изменения скорости выходных вальцев, вычислительное устройство 9, каскадную систему управления кратностью вытяжки, включающую регулятор 10 кратности вытяжки, регулятор 11 уровня точки кристаллизации, датчик 12 текущего значения уровня точки кристаллизации сформованного полимера 13, исполнительный механизм 14 изменения расхода охлаждающего воздуха в охлаждающую систему фильеры 15, причем первый вход регулятора 1 соединен с каналом заданного значения скорости входных вальцев V1зад, второй вход соединен с датчиком 2 скорости вальцев, выход соединен с исполнительным механизмом 3 изменения скорости вальцев, первый вход регулятора 4 напряжения нити соединен с каналом заданного значения напряжения Рзад, второй вход с датчиком 6 напряжения нити, а выход с первым входом регулятора 5 скорости выходных вальцев В2, второй вход которого соединен с датчиком 7 скорости выходных вальцев, а выход с исполнительным механизмом 8 изменения скорости выходных вальцев, первый вход вычислительного устройства 9 соединен с датчиком 7 скорости выходных вальцев, второй вход с датчиком 2 скорости входных вальцев, а выход - с вторым входом регулятора 10 кратности вытяжки, первый вход которого соединен с каналом заданного значения кратности вытяжки λзад, а выход - с первым входом регулятора 11 уровня кристаллизации, второй вход регулятора 11 уровня кристаллизации соединен с датчиком 12 уровня кристаллизации, а выход - с исполнительным механизмом 14 изменения расхода охлаждающего воздуха.

Система работает следующим образом. Регулятор 1 выводит и поддерживает скорость нити на входе стадии ориентации на заданном значении. Регулятор 4 путем изменения заданного значения регулятору скорости выходных вальцев 5 поддерживает напряжения нити в процессе ориентации на заданном уровне Рзад. Текущее значение кратности вытяжки определяется вычислительным устройством 9 по выражению

где, V2, V1, соответственно скорость нити на выходе и входе стадии ориентации.

При отклонении структуры сформованного полимера от заданной происходит изменение характеристики зависимости напряжения от кратности вытяжки и отклонение напряжения нити от заданного значения. Для устранения полученного отклонения регулятор 4 изменяет задание регулятору 5 скорости выходных вальцев, что приводит к отклонению текущего значения кратности вытяжки λтек от заданного значения λзад. При этом регулятор 10 кратности вытяжки путем изменения задания регулятору 11 уровня кристаллизации изменяет режим отверждения полимера, приводя его структуру к заданному значению по кратности вытяжки, соответствующей заданному значению напряжения.

Например, при ориентационной вытяжке нити с характеристикой 1 система устанавливает соответствующую заданному напряжению Рзад кратность вытяжки λ=4,6. При появлении на входе нити со структурой, соответствующей характеристике 2, напряжение нити при данной кратности возрастает и регулятор 4 уменьшает заданное значение регулятору 5 скорости выходных вальцев. После окончания переходных процессов система устанавливает на процессе кратность вытяжки λ=4,2, что соответствует новой структуре сформованной нити. Т.к. это значение не соответствует заданному, то регулятор 10 кратности вытяжки уменьшает задание регулятору 11 уровня точки кристаллизации. Интенсивность охлаждения полипропиленового рукава увеличивается, что приводит к увеличению количества и снижению размеров сферолитов и структура полимера приходит по деформируемости к заданному значению. При отклонении сформованной структуры в сторону повышения ее деформационных свойств от заданного значения система работает аналогично.

Значение Рзад (фиг.1) выбирается выше возможных значений напряжения Ра точки перегиба и ниже возможных значений напряжения максимума Рm правой части характеристики. Следует отметить невозможность прямого применения напряжения нити для корректировки режима отверждения, ввиду неоднозначности связи зависимости напряжение - кратность вытяжки с режимом отверждения в области окончания преобразования сферолитной структуры в фибриллярную (фиг.1).

Рассмотренное подтверждает наличие в предлагаемом техническом решении:

- технического результата, заключающегося в уменьшения количества обрывов линии, повышении прочности и стабильности производимой нити путем корректировки процесса отверждения при изменении структуры сформованного полимера вследствие нестабильности характеристик исходного полипропилена и добавок других компонентов;

- существенных признаков, заключающихся в применении косвенной количественной оценки состояния структуры в виде соответствия определенного значения напряжения нити при деформации определенному значению кратности вытяжки и на основании данной оценки способа управления процессом отверждения, а также структурной схемы системы управления процессом формования полипропиленовой нити, реализующей предложенный способ управления, что не выявлено в других технических решениях;

- возможность реализации обусловлена работоспособностью предлагаемого технического решения и частичной практической его проверкой при реализации технического решения, рассматриваемого в качестве прототипа.

Источники информации

1. М.П.Зверев, З.З.Абдулхакова. Волокнистые материалы из ориентированных полимерных пленок. - М.: Химия, 1985. - 160 с.

2. SU 588265. Способ управления процессом формования нити из расплава, кл. D 01 D 5/04, С 03 В 37/00.

3. Папков С.П. Физико-химические основы производства искусственных и синтетических волокон. - М.: Химия. 1972. - 312 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА ИССЛЕДОВАНИЯ ХИМИЧЕСКИХ ВОЛОКОН | 2006 |

|

RU2375294C2 |

| СПОСОБ ОРИЕНТАЦИИ ПОЛИПРОПИЛЕНОВЫХ НИТЕЙ | 2005 |

|

RU2286408C1 |

| Способ управления процессом формования профилированных нитей из расплава полимера | 1985 |

|

SU1403684A1 |

| ПЛАВКОЕ КЛЕЯЩЕЕ ПОЛИЭФИРНОЕ БИКОМПОНЕНТНОЕ ВОЛОКНО | 2008 |

|

RU2443806C2 |

| ПОЛИПРОПИЛЕНОВЫЕ ВОЛОКНА, СПОСОБЫ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2457290C2 |

| Установка для получения сорбционно-фильтрующих нетканых материалов с улучшенными свойствами из растворов полимеров методом аэродинамического формования | 2018 |

|

RU2668446C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ПОЛИПРОПИЛЕНОВЫХ ВОЛОКОН | 2003 |

|

RU2318085C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛЬНЫХ НИТЕЙ И ЖГУТИКОВ | 1999 |

|

RU2178815C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ МЕМБРАНЫ И СЛОИСТЫЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2167702C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

Изобретение относится к производству полипропиленовых пленочных нитей, в частности к способу управления процессом отверждения полипропиленовой нити за счет управления уровнем точки кристаллизации полимера. Способ включает определение кратности вытяжки полипропиленовой нити в процессе ориентации и в зависимости от нее изменение уровня точки кристаллизации путем изменения расхода охлаждающего воздуха. Изобретение обеспечивает повышение стабильности процесса формования, прочности и стабильности параметров полипропиленовой нити. 2 ил.

Способ управления процессом отверждения полипропиленовой нити путем управления уровнем точки кристаллизации полимера, отличающийся тем, что определяют кратность вытяжки полипропиленовой нити при постоянном напряжении в процессе ориентации, и в зависимости от нее изменяют уровень точки кристаллизации в процессе формования путем изменения расхода охлаждающего воздуха постоянной температуры.

| Способ управления процессом формования нити из расплава | 1976 |

|

SU588265A1 |

| Способ управления процессом формования нитей из расплава полимера | 1988 |

|

SU1583486A1 |

| Папков С.П | |||

| Физико-химические основы производства искусственных и синтетических волокон | |||

| - М.: Химия, 1972 | |||

| Устройство для контроля режима охлаждения нити | 1973 |

|

SU477118A1 |

| Конкин А.А., Зверев М.П | |||

| Полиолефиновые волокна | |||

| - Москва.: Химия, 1966 | |||

| DE 10005664, А, 31.08.2000 | |||

| Пакшвер А.Б | |||

| Физико-химические основы технологии химических волокон | |||

| - М.: Химия, 1972. | |||

Авторы

Даты

2006-10-20—Публикация

2005-02-21—Подача