Изобретение касается производства химических нитей, а именно формирования профилированных ните(4,из расплава полимера.

Цель изобретения - повышение эффективности управления путем сокращения времени переходного процесса.

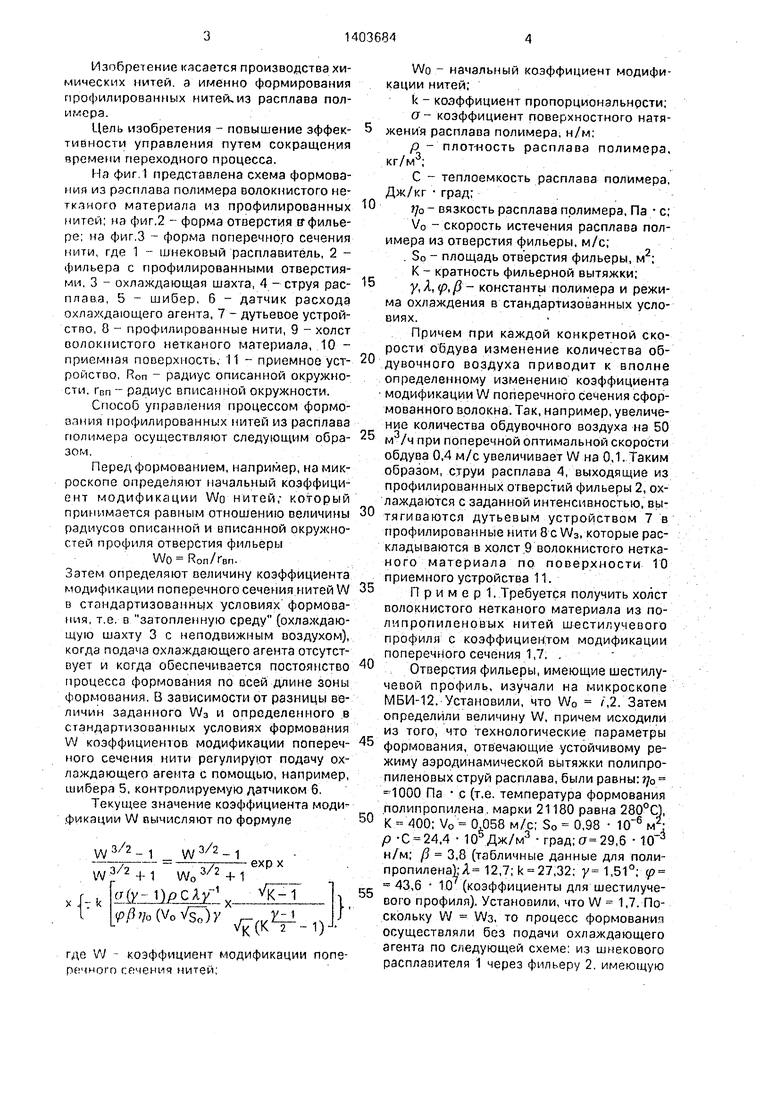

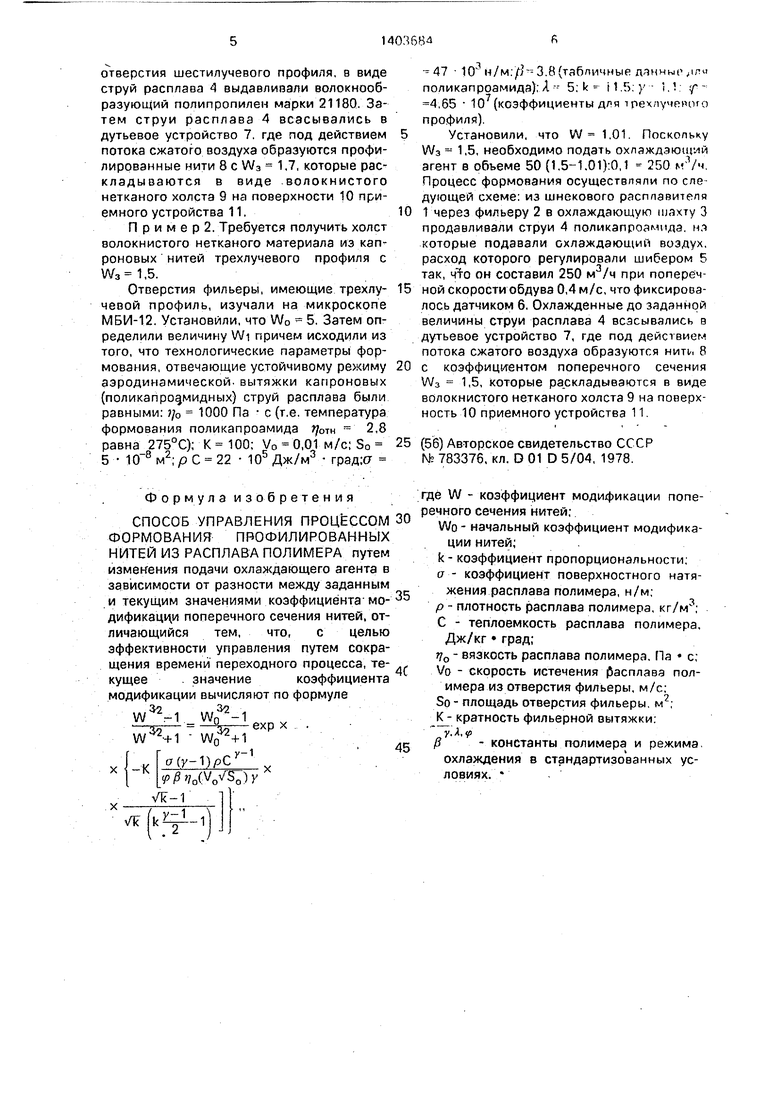

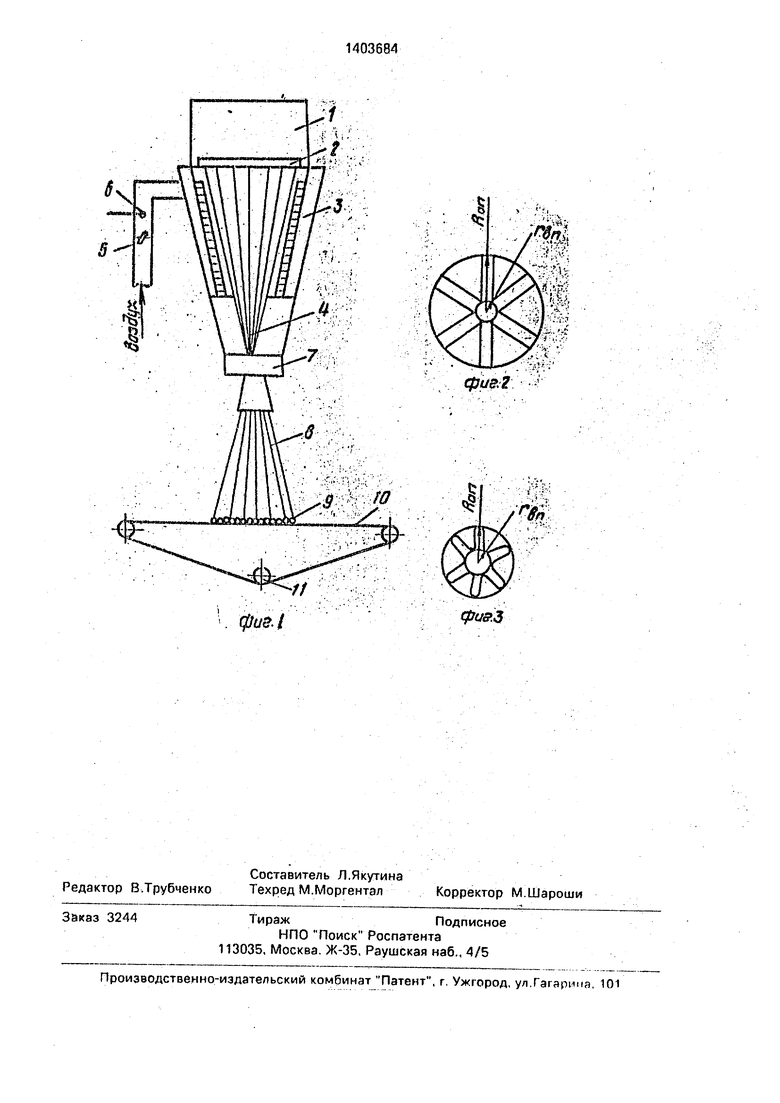

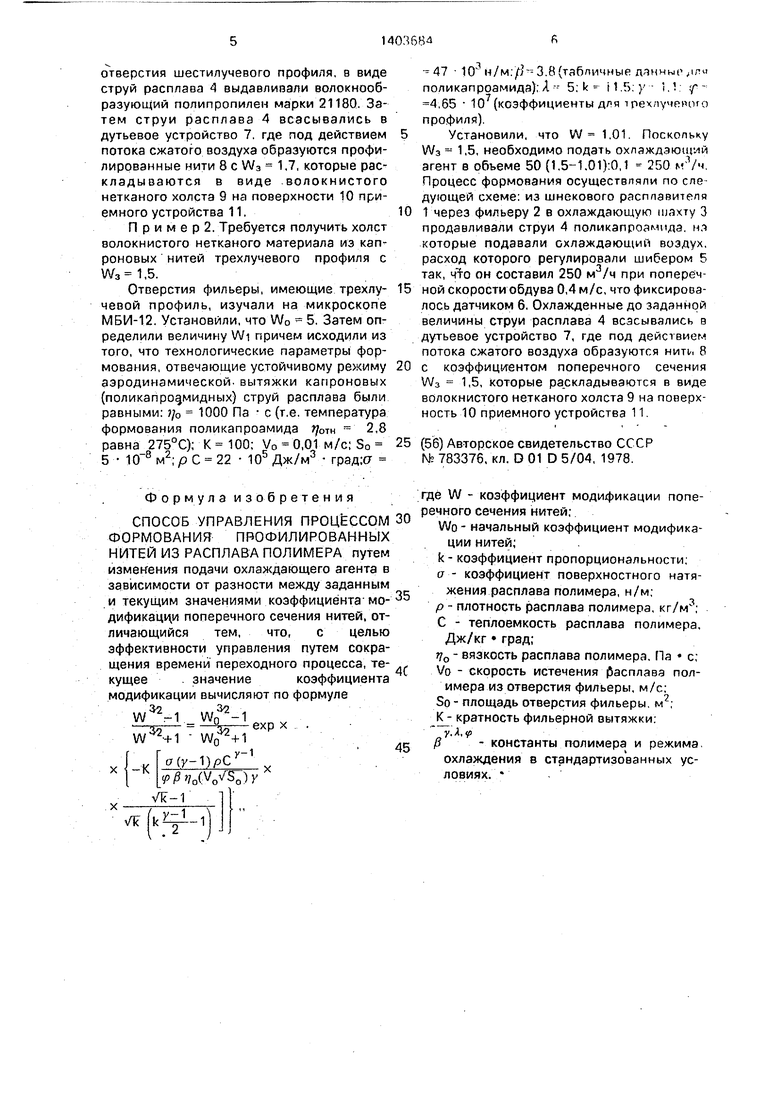

На фиг.1 представлена схема формования из расплава полимера волокнистого не- тк-зного материала из профилированных нитей; на фиг,2 - форма отверстия trфильере; на фиг.З - форма поперечного сечения нити, где 1 - шнековый расплавитель, 2 - фильера с профилированными отверстиями, 3 - охлаждающая шахта, 4 - струя расплава, 5 - шибер, 6 - датчик расхода охлах дающего агента, 7 - дутьевое устрой- стпо, 8 - профилированные нити, 9 - холст солокнистого нетканого материала, 10 - приемная поверхность, 11 - приемное устройство, Ron - радиус описанной окружности, ГБП - радиус вписанной окружности.

Способ управления процессом формования профилированных нитей из расплава полимера осуществляют следующим образом.

Перед формованием, например, на микроскопе определяют начальный коэффициент модификации Wo нитей,- который принимается равным отношению величины радиусов описанной и вписанной окружностей профиля отверстия фильеры

Wo Ron/Гвп.

Затем определяют величину коэффициента модификации поперечного сечения нитей W в стандартизованных условиях формования, т.е. в затопленную среду (охлаждающую шахту 3 с неподвижным воздухом), когда подача охлаждающего агента отсутствует и когда обеспечивается постоянство процесса формования по всей длине зоны формования. В зависимости от разницы величии заданного Wa и определенного ,в стандартизованных условиях формования W коэффициентов модификации поперечного сечения нити регулируют подачу охлаждающего агента с помощью, например, шибера 5, контролируемую датчиком б.

Текущее значение коэффициента модификации W вычисляют по формуле

w llrJL W -1

W -f 1 Wo + 1

expx

г

1Ч 1ЛаШ: .(VoVs.)y Ц1

i)J

где W - коэффициент модификации попе- ре;чиого сечения нитей;

0

5

0

5

0

5

0

5

О

5

Wo - начальный коэффициент модификации нитей;

k - коэффициент пропорциональнрсти;

а- коэффициент поверхностного натяжения расплава полимера, н/м;

р - плот-ность расплава полимера,

С - теплоемкость расплава полимера, Дж/кг град;

J/0 - вязкость расплава полимера. Па с;

Vo -скорость истечения расплава полимера из отверстия фильеры, м/с;

. So - площадь отверстия фильеры,

К - кратность фильерной вытяжки;

у, Я, ,/3- константы полимера и режима охлаждения в стандартизованных условиях.

Причем при каждой конкретной скорости обдува изменение количества об- дувочного воздуха приводит к вполне определенному изменению коэффициента модификации W поперечного сечения сформованного волокна. Так, например, увеличение количества обдувочного воздуха на 50 м /чпри поперечной оптимальной скорости обдува 0,4 м/с увеличивает W на 0,1. Таким образом, струи расплава 4, выходящие из профилированных отверстий фильеры 2, охлаждаются с заданной интенсивностью, вытягиваются дутьевым устройством 7 в профилированные нити 8с Wa, которые раскладываются в холст ,9 волокнистого нетканого материала по поверхности 10 приемного устройства 11.

Пример 1. Требуется получить холст волокнистого нетканого материала из полипропиленовых нитей шестилучевого профиля с коэффициентом модификации поперечного сечения 1,7. .

Отверстия фильеры, имеющие шестилу- чевой профиль, изучали на микроскопе МБИ-12. Установили, что Wo л,2. Затем определили величину W, причем исходили из того, что технологические параметры формования, отвечающие устойчивому режиму аэродинамической вытяжки полипропиленовых струй расплава, были равны: 7/о 1000 Па с (т.е. температура формования полипропилена, марки 21180 равна 280°С), К - 400; Vo 0,058 м/с; So 0,98 10 р -0 24.4 град;ст 29,6 10 н/м; /3 3,8 (табличные данные для полипропиленаЫ 12,7; k 27,32;y 1,51°; 7 43,6 10 (коэффициенты для шестилуче- вого профиля). Установили, что W 1,7. Поскольку W W3, то процесс формования осуществляли без подачи охлаждающего агента по следующей схеме; из шнекового расплавителя 1 через фильеру 2, имеющую

отверстия шестилучевого профиля, в виде струй расплава выдавливали волокнооб- разующий полипропилен марки 2118Q. Затем струи расплава 4 всасывались в дутьевое устройство 7. где под действием потока сжатого воздуха образуются профилированные МИТИ 8 с Wa 1.7, которые раскладываются в виде .волокнистого нетканого холста 9 на поверхности 10 приемного устройства 11.

П р и м е р 2. Требуется получить холст волокнистого нетканого материала из капроновых нитей трехлучевого профиля с W3 1,5.

Отверстия фильеры, имеющие трехлу- чевой профиль, изучали на микроскопе МБИ-12. Установили, что Wo 5. Затем определили величину Wi причем исходили из того, что технологические параметры формования, отвечающие устойчивому режиму аэродинамической, вытяжки капроновых (поликаг1ро§мидных) струй расплава были равными: /о 1000 Па с (т.е. температура формования поликапроамида tjot 2,8 равна 275°С); К 100; Vo 0,01 м/с; So 5 10 р С 22 10 Дж/м град:сг

Формула из обретения

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ФОРМОВАНИЯ ПРОФИЛИРОВАННЬ1Х НИТЕЙ ИЗ РАСПЛАВА ПОЛИМЕРА путем изменения подачи охлаждающего агента в зависимости от разности между заданным и текущим значениями коэффициента МОдификацци поперечного сечения нитей, отличающийся тем, что, с целью эффективности управления путем сокращения времени переходного процесса, текущее . значениекоэффициента модификации вычисляют по формуле

5 10

15 0 5

0 5

С

5

-47 Ю н/м:/ -3.8 {табличные A nHwOjir поликапроамида); Я --- 5; k - i 1 .В: у 1.1 - 4,65 10 (коэффициенты для трехлучриого профиля).

Установили, что W 1.01. Поскольку W3 1,5, необходимо подать охлаждающий агент в объеме 50 (1.5-1.01);0,1 - 250 , Процесс формования осуществляли по следующей схеме: из шнекового расппавителя 1 через фильеру 2 в охлаждающую luaxiy 3 продавливали струи 4 поликапроамкда. нл которые подавали охлаждающий воздух, расход которого регулировали шибером 5 так, он составил 250 при поперечной скорости обдува 0,4 м/с, что фиксировалось датчиком 6. Охлажденные до заданной величины струи расплава 4 всасывались в дутьевое устройство 7, где под действием потока сжатого воздуха образуются нити, 8 с коэффици ентом поперечного сечения Wa 1,5, которые ра.складываются в виде волокнистого нетканого холста 9 на поверхность 10 приемного устройства 11.

(56) Авторское свидетельство СССР Мг 783376. кл. D 01 D 5/04, 1978.

где W - коэффициент модификации поперечного сечения нитей;

Wo - начальный коэффициент модификации нитей;

k - коэффициент пропорциональности; а - коэффициент поверхностного натяжения расплава полимера, н/м; р - плотность расплава полимера, С - теплоемкость расплава полимера, Дж/кг град;

7о вязкость расплава полимера. Па с; Vo - скорость истечения расплава полимера из Отверстия фильеры, м/с; So - площадь отверстия фильеры, Kj кратность фильерной вытяжки;

у.Д,в

р- константы полимера и режима,

охлаждения в стандартизованных условиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА ИЗ РАСПЛАВА ПОЛИМЕРА | 1991 |

|

RU2041994C1 |

| Способ получения нетканого материала из расплавов полимеров | 1981 |

|

SU1015013A1 |

| РАСЩЕПЛЯЮЩЕЕСЯ СОПРЯЖЕННОЕ ВОЛОКНО, ЕГО АГРЕГАТ И ВОЛОКНИСТАЯ ФОРМА, ВЫПОЛНЕННАЯ ИЗ РАСЩЕПЛЯЮЩЕГОСЯ СОПРЯЖЕННОГО ВОЛОКНА | 2008 |

|

RU2436878C2 |

| НЕТКАНЫЙ МАТЕРИАЛ, СКРЕПЛЕННЫЙ ГИДРОПЕРЕПУТЫВАНИЕМ ВОЛОКОН, И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОГО МАТЕРИАЛА | 2004 |

|

RU2364668C2 |

| Установка для получения сорбционно-фильтрующих материалов из растворов полимеров методом аэродинамического формования с повышенной сорбционной активностью | 2023 |

|

RU2810291C1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ С НЕСКРЕПЛЕННЫМИ УЧАСТКАМИ, РАСПОЛОЖЕННЫМИ В СООТВЕТСТВИИ С ОПРЕДЕЛЕННЫМ РИСУНКОМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2149933C1 |

| Установка для получения многослойного нетканого материала из расплава полимеров | 1975 |

|

SU562597A1 |

| Установка для получения сорбционно-фильтрующих нетканых материалов с улучшенными свойствами из растворов полимеров методом аэродинамического формования | 2018 |

|

RU2668446C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| СПОСОБ ФОРМИРОВАНИЯ ПОЛУЧЕННОГО ИЗ РАСПЛАВА ВОЛОКНИСТОГО ПОЛОТНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2148683C1 |

Изобретение относится к области производства химических нитей. Цель изобретения --повышение эффективности управления процесса формования путем сокращения времени переходного процесса Способ заключается в том, что изменяют подачу охлаждающего агента в зависимости от разности между заданным и текущим значениями коэффициента модификации поперечного сечения нитей, а текущее значение коэффициента модификации вычисляют по формуле (w3/2-i)/(.))/()epx X хИсКу-Ф a Vp э-Y x(. /I -1/v1 tK -1)й, где W - коэффициент модификации поперечного сечения нитей; W - начальный коэффщиент пррпорциональноаи; R - коэффициент пропорциональности; о- - коэффициент поверхностного натяжения расплава полимера, н/м; р - плотность расплава полимера кг/м ; С - теплоемкость расплава полимера, Дж/кг град; 7} - вязкоаь раотлава полимера Па с V - скорость истечения расплава полимера из отверстия фильеры, М/С; S - площадь отвераия л фильеры, м ; К - кратность фипьерной вытяжки; у. Л, , Э - константы полимера и режима охлаждения в аандартизованных условиях 3 ил.

фи$.1

(fU9.3

Авторы

Даты

1993-11-15—Публикация

1985-04-05—Подача